Способ полимеризации полимеров на основе олефинов

Иллюстрации

Показать всеИзобретение относится к способу получения полимеров на основе олефинов. Описан способ получения полимеров на основе олефинов, включающий полимеризацию, по меньшей мере, одного мономера в газовой фазе, в присутствии, по меньшей мере, следующих компонентов: A) катализатора, включающего металлы Mg, Ti, Hf и необязательно Zr; B) сокатализатора, представляющего собой триалкилалюминий; С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и, по меньшей мере, одно соединение, выбранное из соединений формулы (II): (R1CO2)2AlOH (I), (R2)xN(R3OH)y (II); где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода; R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода; R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и x+y=3, и x имеет значение 1 или 2. Также описан способ получения полимеров на основе олефинов, включающий полимеризацию, по меньшей мере, одного мономера в суспензионном процессе, в присутствии, по меньшей мере, следующих компонентов: A) катализатора, включающего металлы Mg, Ti, Hf и необязательно Zr; B) сокатализатора, представляющего собой триалкилалюминий; C) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и, по меньшей мере, одно соединение, выбранное из соединений формулы (II): (R1CO2)2AlOH (I), (R2)xN(R3OH)y (II); где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода; R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода; R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и x+y=3, и x имеет значение 1 или 2. Описан способ получения полимеров на основе олефинов, включающий полимеризацию, по меньшей мере, одного мономера в присутствии, по меньшей мере, следующих компонентов: A) катализатора типа Циглера-Натта, включающего металлы Mg, Ti, Hf и необязательно Zr; B) соединения триалкилалюминия; C) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и, по меньшей мере, одно соединение, выбранное из соединений формулы (II): (R1CO2)2AlOH (I), (R2)xN(R3OH)y (II); где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода; R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода; R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и x+y=3, и x имеет значение 1 или 2. Технический результат - обеспечение длительной непрерывной работы реактора без образования полимерного слоя на стенках и агломератов при получении высокомолекулярных полимеров на основе олефинов. 3 н. и 14 з.п. ф-лы, 12 табл., 6 ил., 14 прим.

Реферат

Ссылки на родственные заявки

Настоящая заявка заявляет преимущество предварительной заявки США № 61/017986, поданной 31 декабря 2007 и полностью включенной в настоящий документ.

Изобретение относится к усовершенствованному производству полимеров на основе олефинов с очень высокой молекулярной массой в газофазных полимеризационных реакторах.

Изобретение также относится к средствам дополнительного регулирования молекулярно-массового распределения полимеров, полученных с катализаторами смешанного типа металл-катализатор Циглера-Натта в газофазных полимеризационных реакторах, не зависящих от изменений в составе катализатора.

Предыстория создания изобретения

Катализаторы, которые обеспечивают широкое молекулярно-массовое распределение и высокомолекулярные хвосты, желательны для использования в обоих процессах полимеризации: в суспензионной и газовой фазах с получением улучшенных продуктов, особенно HDPE смолы для формования с раздувом, где важно набухание смолы (вызванное высокомолекулярными цепями). Однако производство данных полимеров с фракциями смолы с очень высокими молекулярными массами затруднено вследствие проблем работоспособности реактора, связанных с очень высокими уровнями статики (что может вызвать прилипание мелких частиц к поверхностям, приводя к плохому регулированию и неизбежному образованию полимерного слоя на стенках реактора), образования агломератов в реакторе и загрязнения всей системы.

Чтобы обеспечить возможность получения продуктов с улучшенными свойствами такими катализаторами (особенно катализаторами, которые содержат несколько компонентов, один из которых обеспечивает достижение очень высокой молекулярной массы), должны быть решены проблемы непрерывности работы реактора и образования агломератов. Проблема статического «облегания» дополнительно усугубляется, когда каталитическая система имеет положительную энергию активации, что дополнительно повышает тенденцию к образованию полимерного слоя на стенках реактора и образованию агломератов, вынуждая тем самым преждевременно останавливать реактор.

Было установлено, что использование смеси двух твердых агентов, улучшающих непрерывность работы реактора, вводимых в реактор одновременно, отдельно от катализатора, обеспечивает более длительную непрерывную работу без образования полимерного слоя на стенках и агломератов, что требует остановки реактора. Неожиданно оказалось, что активность катализатора, в общем, не ухудшается, когда вводят агент, улучшающий непрерывность работы, в пределах заданного соотношения к массе реакционного слоя. Подтверждена также способность регулировать уровень статического заряда. Удаление агента, улучшающего непрерывность работы, приводит к массовому загрязнению реактора и необходимости остановить его работу, даже если нет таких симптомов, как статический заряд. Агенты улучшения непрерывности работы (Continuity Aid или СА) действуют в присутствии алкилалюминиевых сокатализаторов, которые обычно необходимы для достижения полной активности катализаторов типа катализаторов Циглера. Аналогичные методы были оценены с катализаторами нециглеровского типа, такими как металлоценовые и пост-металлоценовые катализаторы, которые обычно используются без подачи сокатализатора. Данные методы не рассматривались как применимые к каталитическим системам, в которых предусмотрена подача сокатализаторов в реактор.

Существует необходимость в производстве высокомолекулярных смол, особенно смол с высокомолекулярными фракциями > 106 г/моль, и предпочтительно такими высокими, как 107 г/моль или больше, в количествах больше двух процентов по массе, предпочтительно больше четырех-пяти процентов по массе. Производство полимеров данных типов, с высокомолекулярными фракциями, в псевдоожиженном слое газофазных реакторов обычно считалось более затруднительным вследствие агломерации и образования полимерного слоя на стенках реактора, что вызывает остановы реактора. Существует множество методов, которые могут улучшить тенденцию к образованию листов/кусков, начиная от работы в режиме конденсации, с добавлением антистатического агента или работы при температурах, достаточно низких, при которых плавление полимера не может произойти. Однако все данные методы имеют недостатки. Работа в режиме конденсации требует высоких уровней агента индуцированной конденсации, а также работы при высокой производительности производства полимера, что может сделать реактор еще более чувствительным к условиям образования полимерного слоя на стенках реактора. Кроме того, исключение или повышение статического потенциала необязательно коррелирует с хорошими долговременными эксплуатационными свойствами реакционной системы. Таким образом, простое исключение статического заряда не гарантирует того, что не произойдет образования полимерного слоя на стенках реактора, образования агломератов или других технологических повреждений.

В уровне существуют многочисленные мнения об антистатических агентах, однако простое упоминание соединения, как антистатического агента не означает, что конкретное соединение будет действовать в реакторе полимеризации олефинов. Действительно, действие многих антистатических агентов, которые являются коммерчески доступными, основаны на содержании воды. Однако вода является сильным ядом для всех известных каталитических систем Циглера.

Публикация патентной заявки США № 20070073012 относится к способам обработки слоя присадки перед проведением реакции полимеризации (например, реакции полимеризации олефинов) с улучшением непрерывности протекания реакции. Данная публикация раскрывает способ, в котором, по меньшей мере, одна добавка улучшения непрерывности работы и затравочный слой предварительно вводят в реактор. Примеры присадок, улучшающих непрерывность работы реактора, включают стеараты металлов и амины.

Европейский патент ЕР 1082351В1 раскрывает способ доставки катализатора для введения каталитической системы на носителе на основе объемного лиганда металлоценового типа в реактор для полимеризации одного или нескольких олефина(ов). В частности, каталитическую систему металлоценового типа на носителе вводят в реактор полимеризации с помощью или в присутствии раствора носителя, содержащего антистатический агент и жидкий разбавитель. Антистатические агенты включают различные аминные соединения и другие соединения.

Патент США 6111034 раскрывает добавление воды в реактор газофазной полимеризации олефинов в количествах, превышающих 3 млн.ч. по объему, который позволяет повысить уровень конденсируемого газа и ускоряет работу реактора при повышенной точке росы путем улучшения электростатических явлений в реакторе. Данный патент раскрывает полимеризацию с регулированным статическим зарядом и несколькими антистатическими агентами, включающими этоксилированные амины жирных кислот, четвертичные аммонивые соли, хромсодержашие соединения и соли жирных кислот и щелочных и щелочноземельных металлов. Большое внимание уделено использованию воды как одного из компонентов в методологии регулирования статического заряда.

Патент США 6022935 раскрывает использование антистатического агента, вводимого в реактор вместе с металлоценовыми катализаторами. Смотри также Европейскую патентную заявку № ЕР803514В1.

Публикация США № 20020065374 относится к способу полимеризации мономеров в газофазном реакторе, имеющем систему рециркуляции. Данный патент раскрывает использование антистатических и противозапотевающих покрытий на конце трубок для введения катализатора, особенно для использования с жидкими катализаторами полимеризации.

Патент США 6359083 раскрывает способ получения полиолефинов, где твердые вещества транспортируются газом в процессе полимеризации с улучшением пригодности к эксплуатации. Данный патент, в общем, раскрывает, что антистатические агенты могут быть введены в реактор полимеризации или сам катализатор и что они могут быть твердыми. Никаких конкретных примеров не приводится.

Патент США 5731392 раскрывает использование двух различных агентов, воды и силикатов, как средств регулирования статического заряда в реакционной полимеризационной системе с упором на силикаты.

Патент США 6548610 относится к способу и устройству для регулирования статического заряда в псевдоожиженном слое реактора полимеризации олефинов. Способ включает мониторинг зарядов внутри слоя и введение агента регулирования статического заряда в реактор в количестве, обеспечивающем создание и сохранение нейтральных зарядов в слое.

Публикация США № 20020103072 относится к катализатору полимеризации, включающему объемный лиганд. Данный патент раскрывает способы регулирования статических зарядов с помощью катализаторов металлоценового типа с объемным лигандом.

Существуют другие способы, которые могут обеспечить пониженные количества образований полимерных слоев/агломератов, однако все они отрицательно сказываются на эффективности процесса. Один способ заключается в том, что его проводят при очень низком парциальном давлении этилена, так что даже при наличии зон застоя в реакторе количество реагента недостаточно, чтобы вызвать образование полимерных слоев/агломератов. Очевидным недостатком этого способа является то, что общая эффективность каталитической системы будет значительно снижена. Одновременно с данной сниженной эффективностью катализатора будет снижаться размер частиц полимера, приводя к более высокому содержанию мелкодисперсной фракции и дополнительному снижению производительности. Таким образом, необходимо обеспечить работу реактора с пониженной скоростью или подавать значительно больше катализатора. Любой подход является экономически невыгодным.

Другой способ предусматривает работу реактора при пониженной температуре, дополнительно увеличивающий разрыв между температурой реакции и точкой плавления или камнем преткновения производства полимера. Так например, можно осуществлять работу реактора при 50°С вместо более желательных повышенных температур. Это также заставляет проводить работу при пониженных скоростях, вновь приводя к низким технико-экономическим показателям процесса и, если катализатор не является чрезвычайно долговечным, резко затрудняя многочисленные аспекты работы реактора.

Другой способ предусматривает работу реактора в режиме конденсации, однако даже это не гарантирует того, что не будет происходить образования полимерных слоев/агломерации, особенно при запуске режима конденсации, то есть, когда скорости полимеризации растут, поток энергии в полимеризационном слое должен повыситься, приводя к возможному образованию слоев полимера/агломератов до того, как скорость полимеризации повысится достаточно для достижения рабочего режима конденсации. Дополнительно высокие уровни статического заряда обычно не повышаются до тех пор, пока не будет достигнут значительный процент конденсации. Также необходимо добавить очень большое количество агента индуцированной конденсации, в действительности, со снижением температуры прилипания полимера, что еще больше увеличивает вероятность образования полимерного слоя и агломератов.

Другое возможное решение заключается в промывании образующегося катализатора с удалением, по меньшей мере, некоторых соединений, которые обладают тенденцией к созданию статического заряда. Однако это влечет за собой добавление нескольких дополнительных стадий в процесс получения катализатора, что обычно увеличивает затраты и сложность процесса получения катализатора, увеличивает потенциальную изменчивость катализатора и, как будет показано в примерах, не предотвращает образования полимерного слоя на стенках реактора и комков в ходе получения смол с очень высокомолекулярными фракциями.

Ни один из вышеназванных альтернативных способов не обеспечивает получения полимера с рекомендуемыми для промышленных реакторов скоростями. Как рассмотрено, существует потребность не только регулировать статический заряд, но также обеспечить получение высокомолекулярного полимера с высокими скоростями полимеризации, используя эффективные способы полимеризации, без образования агломератов в реакторе. Пути для реализации данных и других потребностей разработаны в следующем изобретении.

Кроме того, весьма желательно иметь возможность регулировать молекулярно-массовое распределение в системе полимеризации олефинов. Общие методы модификации молекулярно-массового распределения известны в данной области, однако они обычно предусматривают управление переменными, связанными с реальным получением каталитической системы. Управление переменными процесса полимеризации позволяет несколько изменить молекулярно-массовое распределение, однако оно ограничено технико-экономическими показателями (т.е. слишком низкая температура реакции приводит к плохой производительности), физическими факторами (температура реакции, например, может оказаться ограничивающим параметром, если полимер становится мягким/липким) и ограничениями процесса, такими как общее давление, растворимость мономера в полимере и т.п. Возможность регулировать свойства полимера, такие как ММР, используя такой компонент, как ко-сырье или сокатализатор, была бы весьма желательной.

Европейский патент ЕР480434А2 раскрывает твердый компонент катализатора, который включает магний, галоген и титан, получаемый (i) растворением диалкилмагниевого соединения, галогенида кремния и необязательно алкилгалогенида в инертном органическом растворителе и поддерживании контакта до тех пор, пока не выпадет в осадок гранулированное твердое вещество; (ii) осуществлением взаимодействия гранулированного твердого вещества с галогенидом титана, алкоксидом или галоген-алкоксидом с получением твердого каталитического компонента и (iii) активированием данного твердого компонента контактированием его с алкилалюминийгалогенидом, если на стадии (ii) использован алкоксид титана или галоген-алкоксид. Высшие алюминийалкилы, как три-н-гексилалюминий, предложены как агенты, повышающие отношение скоростей течения расплава.

Патент США 4368305 раскрывает способ получения полиолефинов, и особенно полиэтилена, которые являются высокомолекулярными или которые имеют широкое молекулярно-массовое распределение и являются, таким образом, пригодными для экструзии или формования с раздувом, способ включает полимеризацию олефинов, таких как этилен, с использованием каталитической системы, которая состоит из твердого каталитического компонента, полученного смешением или взаимодействием кислородсодержащих металлоорганических соединений или галогенидов (а) ванадия и (b) гафния, или твердого каталитического компонента, полученного смешением или взаимодействием кислородсодержащих металлоорганических соединений или галогенидов (А) ванадия, (В) гафния и (С) титана и (D) алюминийорганического соединения.

Патент США 6054406 раскрывает полиметаллический каталитический компонент на носителе, включающий твердый носитель из активированного безводного MgCl2, который обработан, по меньшей мере, однократно, по меньшей мере, двумя галогенсодержащими соединениями переходных металлов, причем одно является галогенсодержащим соединением металлического титана и одно является галогенсодержащим соединением переходного металла, но не титана, необязательно, в присутствии донора электронов, и способ получения компонента. Катализатор получают взаимодействием данного каталитического компонента на носителе с металлоорганическим сокатализатором, необязательно в присутствии донора электронов.

Патент США 7348383 раскрывает каталитическую композицию Циглера-Натта, включающую твердую смесь, образованную галогенированием А1) предшественника катализатора распылительной сушки, включающего продукт взаимодействия соединения магния, неметаллоценового соединения титана и, по меньшей мере, одного неметаллоценового соединения переходного металла, отличного от титана, с А2) галогенирующим агентом на основе алюминийорганического галогенида; способ получения предшественников для использования в нем и процессы полимеризации олефинов с их использованием.

Существует необходимость регулировать характеристическое молекулярно-массовое распределение полимера путем изменения состава сокатализатора, добавляемого в полимеризационный реактор. Также существует потребность в изменении свойств полимера без необходимости изменять состав катализатора. Данные и другие потребности решаются данным изобретением.

Краткое изложение сущности изобретения

Изобретение относится к способу получения полимеров на основе олефинов, включающему полимеризацию, по меньшей мере, одного мономера в газовой фазе, в присутствии, по меньшей мере, следующих компонентов:

А) по меньшей мере, одного катализатора;

В) по меньшей мере, одного сокатализатора;

С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

x+y=3, и x имеет значение 1 или 2.

Изобретение относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в суспензионном процессе, в присутствии, по меньшей мере, следующих компонентов:

А) по меньшей мере, одного катализатора;

В) по меньшей мере, одного сокатализатора;

С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

х+y=3, и x имеет значение 1 или 2.

Изобретение также относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в присутствии, по меньшей мере, следующих компонентов:

А) катализатора типа Циглера-Натта, включающего, по меньшей мере, два переходных металла;

В) соединения триалкилалюминия;

С) необязательно композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

x+y=3, и x имеет значение 1 или 2.

Краткое описание чертежей

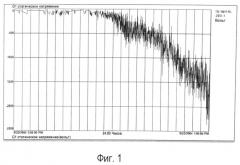

Фигура 1 показывает изменение статического потенциала на стенке реактора (вольт от времени) при полимеризации сополимера этилен/1-гексен без добавления вспомогательной добавки для увеличения непрерывности работы реактора.

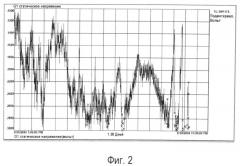

Фигура 2 показывает изменение статического потенциала на стенке реактора (вольт от времени) при полимеризации сополимера этилен/1-гексен без добавления вспомогательной добавки для увеличения непрерывности работы реактора.

Фигура 3 показывает изменение статического потенциала на стенке реактора (вольт от времени) при полимеризации сополимера этилен/1-гексен без добавления вспомогательной добавки для увеличения непрерывности работы реактора.

Фигура 4 показывает изменение статического потенциала на стенке реактора (вольт от времени) при полимеризации сополимера этилен/1-гексен с добавлением вспомогательной добавки для увеличения непрерывности работы реактора.

Фигура 5 изображает влияние подачи вспомогательной добавки для увеличения непрерывности на работу связанного реактора (верхняя линия представляет статический заряд (вольт) на G-7 и нижняя линия представляет статический заряд (вольт) на G-1.

На фигуре 6 представлена зависимость изменения производительности процесса полимеризации (расчетной) во времени.

Подробное описание изобретения

Изобретение относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в газовой фазе, в присутствии, по меньшей мере, следующих компонентов:

А) по меньшей мере, одного катализатора;

В) по меньшей мере, одного сокатализатора;

С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

x+y=3, и x имеет значение 1 или 2.

Изобретение также относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в газовой фазе, в присутствии, по меньшей мере, следующих компонентов:

А) по меньшей мере, одного катализатора;

В) по меньшей мере, одного сокатализатора;

С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

x+y=3, и x имеет значение 1 или 2.

В одном варианте осуществления изобретения для способа, отличающегося элементами новизны, газофазная полимеризация протекает, по меньшей мере, в одном реакторе.

Изобретение также относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в суспензионном процессе, в присутствии, по меньшей мере, следующих компонентов:

А) по меньшей мере, одного катализатора;

В) по меньшей мере, одного сокатализатора;

С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

х+y=3, и x имеет значение 1 или 2.

Изобретение также относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в суспензионном процессе, в присутствии, по меньшей мере, следующих компонентов:

А) по меньшей мере, одного катализатора;

В) по меньшей мере, одного сокатализатора;

С) композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

x+y=3, и x имеет значение 1 или 2.

В одном варианте осуществления способа по изобретению полимеризация протекает, по меньшей мере, в одном реакторе.

В одном варианте осуществления способа по изобретению для формулы (I) ((R1CO2)2AlOH) R1 представляет углеводородный радикал, содержащий от 13 до 20 атомов углерода и предпочтительно от 13 до 17 атомов углерода.

В одном варианте осуществления нового способа по изобретению для формулы (II) ((R2)xN(R3OH)y) R2 представляет углеводородный радикал, содержащий от 14 до 20 атомов углерода, предпочтительно от 14 до 17; R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, предпочтительно от 1 до 3 атомов углерода и x+y=3, и х имеет значение 1 или 2.

В одном варианте осуществления способа по изобретению состав компонента С дополнительно включает инертный углеводородный носитель, такой как изопентан, гексан или минеральное масло.

В одном варианте осуществления способа по изобретению состав компонента С дополнительно включает минеральное масло.

В одном варианте осуществления способа по изобретению состав компонента С состоит, по меньшей мере, из одного соединения, выбранного из соединений формулы (I), по меньшей мере, одного соединения, выбранного из соединений формулы (II) и инертного углеводородного носителя, такого как изопентан, гексан или минеральное масло. В другом варианте осуществления изобретения массовое отношение «соединения, выбранного из соединений формулы (I)», к «соединению, выбранному из соединений формулы (II)», составляет приблизительно 1 к 1.

В одном варианте осуществления способа по изобретению состав компонента С состоит, по меньшей мере, из одного соединения, выбранного из соединений формулы (I), по меньшей мере, одного соединения, выбранного из соединений формулы (II), и минерального масла. В другом варианте осуществления изобретения массовое отношение «соединения, выбранного из соединений формулы (I)», к «соединению, выбранному из соединений формулы (II)», составляет приблизительно 1 к 1.

В одном варианте осуществления способа по изобретению состав компонента С включает, по меньшей мере, одно соединение, выбранное из соединений формулы (I), по меньшей мере, одно соединение, выбранное из соединений формулы (II), и массовое отношение «соединения, выбранного из соединений формулы (I)», к «соединению, выбранному из соединений формулы (II)», составляет приблизительно 1 к 1.

В одном варианте осуществления способа по изобретению полимер на основе олефина, и предпочтительно полимер на основе этилена, содержит фракцию, по меньшей мере, два массовых процента (в расчете на общую массу полимера), которая имеет молекулярную массу больше 106 г/моль, определенную по соответственным долям площади либо традиционной, либо LS (светорассеяние) кривой ГПХ полимера. В другом варианте осуществления изобретения соответствующие доли площади относятся к традиционной кривой ГПХ. В другом варианте осуществления изобретения соответсвующие доли площади относятся к кривой ГПХ с LS.

В одном варианте осуществления способа по изобретению полимер на основе олефина, предпочтительно полимер на основе этилена, содержит фракцию, по меньшей мере, четыре массовых процента (в расчете на общую массу полимера), которая имеет молекулярную массу больше 106 г/моль, определенную по соответствующим долям площади либо традиционной, либо LS (светорассеяние) кривой ГПХ полимера. В другом варианте осуществления изобретения соответствующие доли площади относятся к традиционной кривой ГПХ. В другом варианте осуществления изобретения соответсвующие доли площади относятся к кривой ГПХ с LS.

В одном варианте осуществления способа по изобретению компонент С подают в реактор отдельно от катализатора и сокатализатора.

В одном варианте осуществления способа по изобретению компонент С подают непосредственно в реактор.

В одном варианте осуществления способа по изобретению компонент С первоначально подают в реактор одновременно с началом подачи катализатора.

В одном варианте осуществления способа по изобретению компонент С является твердым при подаче в реактор.

В одном варианте осуществления способа по изобретению компонент С представляет суспензию при подаче в реактор.

В одном варианте осуществления способа по изобретению компонент С включает соединение I и соединение II, каждое из которых является твердым по форме при подаче в реактор. В другом варианте осуществления изобретения компонент С представляет суспензию.

В одном варианте осуществления способа по изобретению компонент С включает соединение I, которое находится в твердой форме при подаче в реактор. В другом варианте осуществления изобретения компонент С представляет суспензию.

В одном варианте осуществления способа по изобретению компонент С включает соединение II, которое находится в твердой форме при подаче в реактор. В другом варианте осуществления изобретения компонент С представляет суспензию.

В одном варианте осуществления способа по изобретению катализатором является катализатор Циглера-Натта. В другом варианте осуществления изобретения катализатор включает металлические Mg, Ti, Hf и необязательно Zr. В другом варианте осуществления изобретения каждый из металлов содержится как галогенид.

В одном варианте осуществления способа по изобретению катализатором является катализатор Циглера-Натта. В другом варианте осуществления изобретения катализатор включает металлы Mg, Ti и Hf. В другом варианте осуществления изобретения каждый металл содержится в виде галогенида.

В одном варианте осуществления способа по изобретению катализатор получен распылительной сушкой раствора, включающего активные металлы катализатора в спиртовом растворителе, с последующим галогенированием активных металлов.

В одном варианте осуществления способа по изобретению полимер на основе олефина полимеризован, по меньшей мере, в одном реакторе. В другом варианте осуществления изобретения полимером на основе олефина является полимер на основе этилена.

В одном варианте осуществления способа по изобретению полимер на основе олефина получен в двух реакторах. В другом варианте осуществления изобретения первый полимер получен в первом реакторе, и первый полимер переносят во второй реактор, где получают полимер с более низкой молекулярной массой в присутствии первого полимера с образованием полимера на основе олефина. В другом варианте осуществления изобретения полимером на основе олефина является полимер на основе этилена. В другом варианте осуществления изобретения катализатор подают только в первый реактор.

В одном варианте осуществления способа по изобретению катализатор подают только в первый реактор. В другом варианте осуществления изобретения полимером на основе олефина является полимер на основе этилена.

В одном варианте осуществления способа по изобретению полимер на основе олефина имеет молекулярно-массовое распределение больше или равное 3. В другом варианте осуществления изобретения полимером на основе олефина является полимер на основе этилена.

В одном варианте осуществления способа по изобретению полимер на основе олефина имеет молекулярно-массовое распределение меньше или равное 5. В другом варианте осуществления изобретения полимером на основе олефина является полимер на основе этилена.

В предпочтительном варианте осуществления способа по изобретению полимером на основе олефина является полимер на основе этилена. В другом варианте осуществления изобретения полимером на основе этилена является сополимер этилен/α-олефин. В другом варианте осуществления изобретения α-олефин выбран из группы, состоящей из пропилена, 1-бутена, 1-гексена и 1-октена, предпочтительно 1-бутена, 1-гексена и 1-октена и более предпочтительно из 1-бутена и 1-гексена.

В одном варианте осуществления способа по изобретению полимер имеет индекс расплава при высокой нагрузке (I21) меньше или равный 2г/10 мин. В другом варианте осуществления изобретения полимером на основе олефина является полимер на основе этилена.

Способ по изобретению может включать комбинацию двух или нескольких вариантов осуществления изобретения, как описано в настоящем документе.

Полимер на основе олефина способа по изобретению может включать комбинацию двух или нескольких вариантов осуществления изобретения, как описано в настоящем документе.

В одном варианте осуществления изобретения катализатор, использованный в изобретении, можно описать как композицию предшественника катализатора и композицию конечного катализатора. Предшественник катализатора включает композицию распылительной сушки, полученную растворением соединения магния, соединения титана, соединения гафния и/или соединения циркония в спиртовом растворителе в присутствии наполнителя/наполняющего агента. В другом варианте осуществления изобретения наполнитель или наполняющий агент имеет средний размер частиц не более 25 процентов от среднего размера частиц конечного предшественника катализатора. Соединениями переходных металлов могут быть галогениды, алкоксиды, смешанные алкоксид/2,4-пентандионаты и их смеси. Единственным требованием является растворимость в спиртовом растворителе. Особенно предпочтительными соединениями титана являются TiCl3 (восстановленные либо водородом, либо алюминием) и Ti(2,4-пентандионат)2(OR)2, где R может представлять этил, изопропил, н-пропил или н-бутил. Предпочтительными соединениями Zr или Hf являются хлориды или алкоксиды (например, этоксид, пропоксид, бутоксид). Предпочтительными соединениями магния являются MgCl2 и этилкарбонат магния. Данную композицию предшественника катализатора галогенируют с получением конечного активного катализатора, используемого в изобретении. Данная композиция катализатора не имеет или имеет очень низкую активность в отсутствие сокатализатора. Установлено, что характеристическое молекулярно-массовое распределение данной каталитической системы можно изменить путем варьирования состава сокатализатора, введенного в полимеризационный реактор. Данная способность позволяет варьировать свойства полимера без изменения состава катализатора. Сокатализатором является соединение триалкилалюминия, особенно триэтилалюминий, триизобутилалюминий, трет-н-гексилалюминий, три-н-бутилалюминий и три-н-октилалюминий или их смеси. Сокатализатор выбирают для увеличения или снижения ширины молекулярно-массового распределения, независимо от состава катализатора. Сокатализатор вводят в реактор полимеризации отдельно, хотя в одном варианте осуществления изобретения он может быть смешан с каталитическим сырьем, когда оба вводятся прямо в реактор полимеризации. Когда два реактора соединены последовательно, а каталитическое сырье подается только в первый реактор, сокатализатор может быть необязательно подан только в первый реактор или другой сокатализатор может быть введен во второй реактор.

Таким образом, изобретение также относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в присутствии, по меньшей мере, следующих компонентов:

А) катализатора типа Циглера-Натта, включающего, по меньшей мере, два переходных металла;

В) соединения триалкилалюминия;

С) необязательно композиции, включающей, по меньшей мере, одно соединение, выбранное из соединений формулы (1), и/или, по меньшей мере, одно соединение, выбранное из соединений формулы (II):

(R1CO2)2AlOH (I),

(R2)xN(R3OH)y (II);

где R1 представляет углеводородный радикал, содержащий от 13 до 25 атомов углерода;

R2 представляет углеводородный радикал, содержащий от 14 до 26 атомов углерода;

R3 представляет углеводородный радикал, содержащий от 1 до 4 атомов углерода, и

х+y=3, и x имеет значение 1 или 2.

Изобретение также относится к способу получения полимеров на основе олефинов, который включает полимеризацию, по меньшей мере, одного мономера в присутствии, по меньшей мере, следующих компонентов:

А) катализатора типа Циглера-Натта, включающего, по меньшей