Способ и устройство для получения наноструктурированных вольфрамовых слоев

Иллюстрации

Показать всеГруппа изобретений может быть использована при изучении физики плазмы высоких плотностей энергии, в микроэлектронике, в газовой диагностике и ядерной энергетике. Способ включает создание заданной газовой среды, нагрев подложки, подачу металлоорганического соединения к подложке, его разложение с формированием слоя вольфрама на подложке и удаление продуктов разложения. Подачу металлоорганического соединения осуществляют по центру вращающейся подложки в среде сопутствующего газа и меняют направление вращения подложки при формировании слоев. Подвод, разложение металлоорганического соединения и удаление продуктов разложения производят циклически. Устройство содержит реактор с герметичным корпусом, размещенные в реакторе электрическую печь и подложку, сопряженные с реактором систему создания и поддержания необходимой газовой среды, систему создания и поддержания заданного давления и систему подачи металлоорганического соединения. Система подачи металлоорганического соединения размещена напротив подложки для его подачи по центру подложки и снабжена системой подачи сопутствующего газа. Изобретение обеспечивает получение вольфрамовых слоев с высокой степенью чистоты толщиной от сотен нанометров до десятков микрон с гомогенной наноразмерной структурой. 2 н. и 3 з.п. ф-лы, 3 ил., 1 табл., 9 пр.

Реферат

Изобретение относится к области получения тонких металлических пленок и металлических покрытий и может быть использовано как при получении вольфрамовых лайнеров для изучения физики плазмы высоких плотностей энергии, так и материалов сенсоров систем газовой диагностики, материалов, используемых в ядерной энергетике, а также при изготовлении элементов микроэлектроники.

Эффективными и широко используемыми методами получения тонких металлических покрытий, вольфрамовых, в том числе, являются методы осаждения из газовой фазы (CVD) при пониженных давлениях. Такие методы позволяют получать химически чистые покрытия с высокими физико-механическими свойствами. Достоинством методов CVD и, в том числе, методов осаждения из газовой фазы разложением металлоорганических соединений (MOCVD) является возможность покрывать изделия сложной формы различного химического состава с большой скоростью при относительно низких температурах.

Известны способы получения тонких вольфрамовых покрытий методом CVD, где в качестве исходных химических соединений применяются гексафторид вольфрама и гексахлорид вольфрама, и методом MOCVD, где используется металлоорганическое соединение гексакарбонил вольфрама W(CO)6. Использование W(CO)6 при получении вольфрамовых покрытий является предпочтительным, так как это соединение вольфрама имеет низкую температуру испарения и термического разложения, а при выделении металлического вольфрама образуются менее агрессивные продукты.

Известен способ «Процессы получения WN/W покрытия методом MOCVD на медных проводниках» (патент US №7192866; МПК С23С 16/34, H014L 21/285, H01L 21/44, H01L 21/768; опубл. 24.06.2004), который позволяет получать тонкие вольфрамовые покрытия с мелкозернистой или аморфной структурой, а внутренние напряжения в тонких слоях снимаются за счет использования NH3 в сочетании с W(CO)6 и получения WN/W структуры покрытия. Смешение исходных компонентов (W(CO)6 и NH3) для получения WN/W структуры проводится до введения в реакционную зону. Температуры процесса варьируются от 250°C до 450°C, а давление в реакционной зоне - от 0.2 torr до 1 torr.

Недостатком данного устройства является то, что введение NH3 проводит к получению не чистого W, а композиционного WN/W покрытия, проводимость которого значительно ниже W. Смешение компонентов реакции W(CO)6 и NH3 до реакционной зоны приводит к усреднению температуры смеси, в то время как температуры, необходимые для разложения компонентов, могут быть различными.

Известен способ «Получение вольфрамовых пленок разложением W(CO)6» (патент US №6218301; МПК H01L 21/44; опубл. 17.04.2001), который позволяет наносить на подложку W покрытие последовательным разложением гексакарбонила вольфрама и гексафторида вольфрама. Первый слой W, полученный разложением W(CO)6, обеспечивает необходимые электрические свойства. Второй слой W, полученный разложением WF6, является переходным слоем к следующему медному слою. Температуры процесса варьируются от 250°C до 550°C, а давление - от 0.5 torr до 2 torr. Устройство содержит камеру, внутри которой расположена плоская подложка, на которую наносится W покрытие. Необходимая температура подложки обеспечивается печью, расположенной под подложкой. Давление в камере создается вакуумным насосом.

Недостатком данного устройства является то, что удаление продуктов разложения с подложки ведется в диффузионном режиме - отсутствуют процессы, интенсифицирующие отведение продуктов разложения с поверхности подложки. При формировании покрытия постоянно существуют два газовых потока, направленных навстречу друг другу: поток гексакар-бонила вольфрама, направленный к подложке, и поток продуктов разложения W(CO)6, направленный от подложки. Поток продуктов разложения захватывает часть гексакарбонила вольфрама, идущего к подложке, чем снижается эффективность использования металлоорганического соединения, а поток W(CO)6 захватывает продукты разложения, что приводит к загрязнению подложки углеродом или образованию карбидов вольфрама.

Наиболее близким аналогом является способ «Метод получения вольфрамовых пленок» (патент US №6465347; МПК С23С 16/02, С23С 16/14; опубл. 25.04.2002). Способ позволяет проводить нанесение на подложку W покрытия разложением WF6 в среде аргона. При этом для формирования необходимого состава и структуры покрытия используются SiH4, Н2, N2 и В2Н6. Подложка нагревается лампами накаливания, которые вращаются для обеспечения равномерного прогрева подложки. Температура подложки при реализации процесса может варьироваться от 350°C до 600°C. Устройство содержит камеру, в которой создается давление от 4 torr до 80 torr, с двумя магистралями: подающей, через которую вводятся WF6, Ar, SiH4, H2, N2 и В2Н6, и отводящей, по которой удаляются продукты реакции. Подающая система на входе в камеру имеет распределительное устройство для гомогенезации вводимого потока реагентов.

Недостатками данного устройства являются:

- диффузионный режим удаления продуктов разложения с подложки, чем снижается эффективность использования металлоорганического со единения, загрязнение подложки продуктами разложения;

- смешение компонентов реакции до реакционной зоны, что приводит к усреднению температуры смеси и снижению возможностей в управлении процессом формирования W слоя;

- отсутствие цикличности в проведения процесса и, как следствие, снижение качества получаемого покрытия.

Задачей заявленного изобретения является получение вольфрамовых тонких свободных слоев и покрытий с высокой степенью чистоты, толщиной от сотен нанометров до десятков микрон с гомогенной наноразмерной структурой и плотностью, близкой к теоретической.

Технический результат, достигаемый при использовании данного изобретения, заключается в том, что предлагаемые способ и устройство позволяют управлять химическим составом и структурой покрытия или пленки заданием цикличности подвода и разложения металлоорганического соединения (МОС), подбором газовой среды и использованием дозаторов гексакарбонила вольфрама в процессе нанесения вольфрамовых слоев.

Технический результат достигается тем, что:

- В способе получения наноструктурированных вольфрамовых слоев, включающем создание заданной среды, нагрев подложки до заданной температуры, подачу металлоорганического соединения к подложке, разложение металлоорганического соединения с формированием слоя вольфрама на подложке, удаление продуктов разложения, при этом подачу металлоорганического соединения осуществляют по центру вращающейся под ложки в среде сопутствующего газа посредством, по крайней мере, одного дозатора и меняют направление вращения подложки при формировании слоев, а подвод, разложение и удаление продуктов разложения производят циклически. Скорость вращения подложки составляет 1-40 об/мин. Под ложка нагрета до температуры 400-750°C. Подвод, разложение и удаление продуктов разложения производят циклически с остановками и выдержкой между остановками.

- В устройстве для получения наноструктурированных вольфрамовых слоев, содержащем реактор с герметичным корпусом, размещенные в реакторе электрическую печь и подложку, сопряженные с реактором систему создания и поддержания необходимой газовой среды, систему создания и поддержания заданного давления и систему подачи металлоорганического соединения, причем система подачи включает, по крайне мере, один дозатор с нагревателями, размещена напротив подложки для подачи по центру подложки и снабжена системой подачи сопутствующего газа, подложка установлена на печи посредством держателя подложки цилиндрической формы, выполненного с возможностью вращения вокруг печи посредством реверсивного двигателя с регулируемой скоростью вращения.

Решение указанной задачи и достижение технического результата в способе реализуются созданием цикличности в процедуре нанесения покрытия, подбором газовой среды и использованием, например, двух дозаторов МОС. Цикличность вводится двух видов: первая - это разделение процессов подвода к подложке разлагаемого материала, реакции разложения на подложке и отвода продуктов разложения от подложки. Такое разделение задается вращением образца относительно дозатора металлоорганического соединения. Вторая - периодической остановкой процесса подачи разлагаемого материала, которая может проводиться с изменением (снижением или повышением) температуры подложки и без изменения температуры подложки. Подбор газовой среды и сопутствующего газа в камере определяется полнотой разложения металлоорганического соединения на подложке, а не в газовой фазе и согласуется со скоростью откачки. Использование, например, двух дозаторов вводится для снижения плотности потоков над поверхностью - МОС к подложке и продуктов его разложения от подложки. При использовании, например, двух дозаторов устанавливаются разные температуры испарителей с тем, чтобы эффективней использовать гексакарбонил вольфрама. В этом случае, температура второго по ходу движения подложки дозатора устанавливается ниже, т.к. нагрев МОС до необходимой температуры осуществляется отходящими от подложки продуктами разложения МОС, вышедшего из первого дозатора. Снижение плотности потоков приводит к более полному использованию металлоорганического соединения и снижению уровня загрязнений вольфрама продуктами разложения МОС, что приводит к снижению внутренних напряжений покрытия, повышению механической прочности, а также увеличению прочности сцепления покрытия с подложкой.

Решение указанной задачи и достижение реализации технического результата в устройстве достигается введением процесса вращения нагреваемой подложки с образцом относительно мест ввода металлоорганического соединения и места вывода продуктов реакции. В месте ввода МОС в газовой фазе в камеру устанавливается распределительное устройство для гомогенной подачи потока на подложку. Реверсивный двигатель обеспечивает возможность изменения направления вращения. Цикличность первого вида обеспечивается подбором температуры подложки, скоростью ее вращения, температурой разложения МОС и скоростью его подачи в реакционную камеру. Цикличность второго вида обеспечивается подбором количества остановок процесса нанесения покрытия, временем выдержки между остановками, температурой подложки во время остановки и последовательностью направлений вращения подложки.

Электрическая печь изготовлена таким образом, чтобы обеспечить нагрев подложки до температуры проведения процесса и поддержание необходимой температуры подложки в течение всего цикла нанесения покрытия. Системы подачи газа в камеру и подачи сопутствующих металлоорганическому соединению газов согласуются со скоростью откачки таким образом, чтобы поддерживать в реакционной камере необходимое давление. Подложка, на которую наносится покрытие, расположена на держателе подложки, имеющем цилиндрическую форму, который вращается вокруг неподвижного нагревателя. Минимальный зазор между нагревателем и держателем подложки позволяет проводить вращение держателя подложки относительно печи с необходимой для данного процесса скоростью вращения и поддерживать необходимую температуру поверхности держателя, на которой располагается подложка.

Длина электрической печи и держателя подложки значительно больше самой подложки для покрытия, чем минимизируется перепад температур по высоте подложки. Системы подачи металлоорганического соединения расположены напротив подложки, что в совокупности с распределительным устройством на входе металлоорганического соединения в камеру позволяет равномерно наносить W покрытия. У каждого дозатора металлоорганического соединения свой нагреватель, что обеспечивает независимое управление режимами разложения металлоорганического соединения и позволяет более гибко управлять процессом получения покрытия. Реверсивный двигатель имеет регулируемую скорость вращения, что позволяет подбирать оптимальные условия нанесения W слоев.

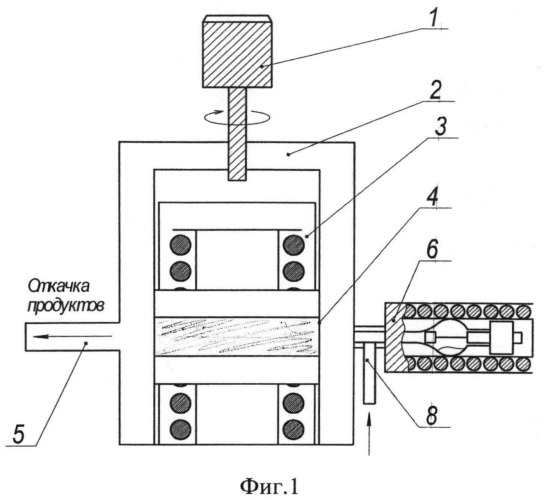

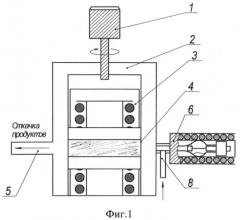

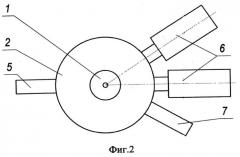

На фиг.1 изображено заявляемое устройство (продольное сечение). На фиг.2 изображено заявляемое устройство (вид сверху). На фиг.3 изображена система подачи металлоорганического соединения.

Заявляемое устройство, изображенное на фиг.1 - фиг.3, содержит:

1 - реверсивный двигатель;

2 - реакционную камеру;

3 - электрическую печь;

4 - вращающуюся подложку;

5 - систему откачки продуктов реакции;

6 - систему подачи металлоорганического соединения;

7 - газовую систему (для создания и поддержания газовой среды в камере);

8 - газовую систему (для подачи сопутствующего металлоорганического соединения газа);

9 - нагреватель дозатора;

10 - дозатор металлоорганического соединения;

11 - клапан;

12 - металлоорганическое соединение.

Заявляемое устройство для получения наноструктурированных вольфрамовых слоев состоит из реакционной камеры 2 (фиг.1, 2), среда в которой создается газовой системой 7, а давление - системой откачки продуктов реакции 5. Температура подложки 4 создается электрической печью 3. Реверсивным двигателем 1 обеспечивается необходимая скорость и направление вращения подложки 4. Система подачи металлоорганического соединения 6 обеспечивает необходимый поток соединения клапаном 11 со своей газовой средой, необходимую температуру дозатора 10 поддерживает нагреватель 9.

Работа заявляемого устройства происходит следующим образом: включается система откачки 5 (фиг.1) реакционной камеры 2; по достижении давления 1×10-1 Па через газовую систему 7 подается инертный газ (Ar, He или другой). При достижении динамического вакуума ~ 3×10-1 Па включается электрическая печь 3. При нагреве подложки 4 до температуры от 400°C до 750°C включается двигатель 1, скорость вращения которого может регулироваться от 1 до 40 об/мин. Включаются нагреватели 9 системы подачи металлоорганического соединения 6, при достижении необходимой температуры металлоорганические соединения 12 открытием клапана 11 из дозатора 10 подаются в реакционную камеру 2. Толщина покрытия определяется временем подачи прекурсора. После завершения процесса формирования W покрытия прекращается подача прекурсора в реакционную камеру, выключаются нагреватели 9, выключается печь 3. Охлаждение W покрытия производится вместе с печью 3 при непрерывной откачке из камеры осаждения.

Примеры конкретного выполнения

Пример 1. Реализация процесса нанесения W покрытия предлагаемым способом проводится следующим образом. Вольфрамовые лайнеры получали на алюминиевых цилиндрических подложках внешним диаметром 84 мм, толщиной стенки 140 мкм и высотой 20 мм. Алюминиевая подложка размещалась на вращаемом держателе подложки (4), причем центр подложки находился в строго фиксированном положении по центру напуска паров гексакарбонила вольфрама из системы подачи МОС (6). В систему подачи металлоорганического соединения (6) помещали 0,5 г гексакарбонила вольфрама и подсоединяли его к корпусу реакционной камеры (2). Затем включали форвакуумный насос и проводили откачку реакционной камеры (2) и системы подачи (6) гексакарбонила вольфрама с открытым запорным штоком. В линии откачки размещалась ловушка из молибденового стекла, охлаждаемая жидким азотом. После достижения в реакционной камере (2) давления 1,3 Па закрывали подвижным тефлоновым штоком выходное отверстие системы подачи (6) гексакарбонила вольфрама. Далее включали реверсивный двигатель (1) и придавали вращение держателю подложки (4) 1,75 об/мин. После этого включали электрическую печь (3) и нагреватель дозатора (9) системы подачи (6) гексакарбонила вольфрама. Через 60 минут температура на поверхности подложки (4) достигала необходимого значения 500°C, а температура системы подачи МОС (6) поддерживалась ~ 70°C. Перед напуском паров гексакарбонила вольфрама выдерживали этот температурный режим на поверхности подложки (4) при условии непрерывной откачки из реакционной камеры (2) еще в течение 30 минут с целью удаления примесей, которые могли адсорбироваться на ее поверхности. Затем открывали с помощью игольчатого штока выходное отверстие системы подачи (6) W(CO)6 и подавали пары металлоорганического соединения в реакционную камеру (2) и на поверхность алюминиевой подложки. При температуре 500°C на поверхности подложки происходил пиролиз гексакарбонила вольфрама с образованием покрытия вольфрама. Процесс осаждения заканчивался после полного испарения и выноса в реакционную камеру (2) кристаллического гексакарбонила вольфрама, в данных условиях - через 40 минут. Процесс полного испарения гексакарбонила вольфрама из системы подачи МОС (6) отслеживался визуально. После полного выноса W(CO)6 в реакционную камеру (2) отключали нагреватель дозатора (9) гексакарбонила вольфрама и электрическую печь (3). После охлаждения системы подачи (6) гексакарбонила вольфрама и держателя подложки (4) до комнатной температуры выключали форвакуумный насос и через капилляр напускали в реакционную камеру (2) воздух. Далее вскрывали реакционную камеру (2) и извлекали из него держатель с образцом заготовки вольфрамового лайнера на цилиндрической алюминиевой подложке. Толщина полученного покрытия вольфрамового лайнера составляла 1 мкм.

Пример 2. Образец вольфрамового лайнера приготовлен аналогично примеру 1. Навеска гексакарбонила вольфрама составила 0,8 г. Время осаждения вольфрамового лайнера - 60 минут. Толщина полученного покрытия вольфрамового лайнера - 1,56 мкм.

Пример 3. Образец вольфрамового лайнера приготовлен аналогично примеру 1. Навеска гексакарбонила вольфрама составила 3,0 г. Время осаждения вольфрамового лайнера - 240 минут. Толщина полученного покрытия вольфрамового лайнера - 6,1 мкм.

Пример 4. Образец вольфрамового лайнера приготовлен аналогично примеру 1, но в процессе осаждения сделана пауза, затем процесс осаждения был продолжен. Навеска гексакарбонила вольфрама составила 2,5 г. Скорость вращения подложки составляла 2,5 об/мин. Температура системы подачи МОС поддерживалась ~ 80°C. Отверстие системы подачи W(CO)6 открывали больше, чем в примерах 1-3. Полное время осаждения вольфрамового покрытия составляла 150 минут. Через 80 минут осаждения подача гексакарбонила вольфрама в реакционную камеру была прервана, а через 10 минут опять была восстановлена до полного испарения гексакарбонила вольфрама. Толщина полученного покрытия вольфрамового лайнера - 5,0 мкм.

Пример 5. Образец вольфрамового лайнера приготовлен аналогично примеру 1, но в процесс осаждения сделаны две паузы по 10 минут через 37 минут каждая после непрерывного осаждения, затем процесс осаждения был продолжен. Навеска гексакарбонила вольфрама составила 2,5 г. Скорость вращения подложки составляла 2,5 об/мин. Полное время осаждения вольфрамового лайнера - 170 минут. Толщина полученного покрытия вольфрамового лайнера - 5,4 мкм.

Пример 6. Образец вольфрамового лайнера приготовлен аналогично примеру 5. В процессе осаждения сделаны три паузы по 10 минут через 37 минут каждая. Навеска гексакарбонила вольфрама составила 2,5 г. Отверстие системы подачи W(CO)6 было, как в примерах 1-3. В опыте использовались два дозатора. Температура системы подачи МОС первого дозатора поддерживалась ~ 60°C, системы подачи МОС второго дозатора ~ 80°C. Во втором дозаторе через газовую систему использовался сопутствующий газ. Скорость вращения подложки составляла 1,75 об/мин. Полное время осаждения вольфрамового лайнера - 190 минут. Толщина полученного покрытия вольфрамового лайнера - 5,1 мкм.

Пример 7. Образец вольфрам-рениевого покрытия изготовлен аналогично примеру 1. Но после открытия с помощью игольчатого штока выходного отверстия испарителя W(CO)6 открывалось отверстие второго испарителя с Re(CO)10 и подавали пары металлоорганических соединений в рабочую камеру на поверхность алюминиевой подложки. Навеска гексакарбонила вольфрама составила 2,0 г, пентакарбонила рения - 0,2 г. Температура испарителя дозатора с W(CO)6 поддерживалась ~ 65°C, испарителя дозатора с Re2(CO)10 ~ 80°C. Скорость вращения подложки составляла 1,75 об/мин. Полное время осаждения вольфрам-рениевого покрытия составляло 102 минут. Толщина полученного покрытия вольфрамового лайнера - 5,5 мкм.

Пример 8. Образец вольфрам-рениевого покрытия изготовлен аналогично примеру 7. Навеска гексакарбонила вольфрама составила 2,0 г, пентакарбонила рения - 0,2 г. Температура испарителя дозатора с W(CO)6 поддерживалась ~ 50°С, испарителя дозатора с Re2(CO)10 ~ 80°C. Скорость вращения подложки составляла 3,5 об/мин. Полное время осаждения вольфрам-рениевого покрытия составляло 164 минуты. Толщина полученного покрытия вольфрамового лайнера - 6,2 мкм.

Пример 9. Образец рениевого покрытия изготовлен аналогично примеру 1. Навеска пентакарбонила рения составила 0,2 г. Температура испарителя дозатора с Re2(CO)10 поддерживалась ~ 80°C. Скорость вращения подложки составляла 3,5 об/мин. Полное время осаждения рениевого покрытия составляло 80 минут. Толщина полученного покрытия вольфрамового лайнера - 0,53 мкм.

Условия проведения процессов нанесения W покрытия и полученные результаты сведены в таблицу.

| № примера | Навеска W(CO)6, г | Время осаждения, мин | Толщина покрытия, мкм | Скорость осаждения, нм/мин | Содержание W, мас.% | Размер зерна, нм |

| 1 | 0,5 | 40 | 1,00 | 25,0 | 98,7 | 10 |

| 2 | 0,8 | 60 | 1,56 | 26,0 | 98,6 | 12 |

| 3 | 3,0 | 240 | 6,10 | 25,4 | 98,4 | 13 |

| 4 | 2,5 | 150 | 5,00 | 35,7 | 98,9 | 16 |

| 5 | 2,5 | 170 | 5,40 | 36,0 | 98,8 | 17 |

| 6 | 2,5 | 190 | 5,10 | 26,2 | 99,3 | 26 |

| 7 | 2,0 | 102 | 5,5 | |||

| 8 | 2,0 | 164 | 6,2 | |||

| 9 | 0,5 | 80 | 0,53 |

Примеры получения вольфрамовых покрытий разложением металлоорганических соединений, представленные в таблице, демонстрируют зависимость качества получаемых покрытий от следующих факторов: цикличности в процедуре нанесения покрытия; работы газовых систем; использования двух дозаторов гексакарбонила вольфрама. При температуре подложки ~ 500°C, температуре испарителя ~ 70°C и вращении подложки 1,75 об/мин скорость роста покрытий и размер зерна при увеличении толщины покрытия меняются мало (опыты 1-3). При введении остановок в процесс нанесения покрытий повышается чистота покрытия и возрастает размер зерна (опыты 4-6).

Экспериментально подтверждено, что предлагаемый способ позволяет регулировать химическую чистоту получаемых покрытий, размер зерна и, как следствие, внутренние микронапряжения в покрытии, меняя температуру и параметры газовых потоков системы подачи металлоорганического соединения.

1. Способ получения наноструктурированных вольфрамовых слоев, включающий создание заданной газовой среды, нагрев подложки до заданной температуры, подачу металлоорганического соединения к подложке, разложение металлоорганического соединения с формированием слоя вольфрама на подложке, удаление продуктов разложения, отличающийся тем, что подачу металлоорганического соединения осуществляют по центру вращающейся подложки в среде сопутствующего газа посредством, по крайней мере, одного дозатора и меняют направление вращения подложки при формировании слоев, а подвод, разложение металлоорганического соединения и удаление продуктов разложения производят циклически.

2. Способ по п.1, отличающийся тем, что скорость вращения подложки составляет 1-40 об/мин.

3. Способ по п.1, отличающийся тем, что подложку нагревают до температуры 400-750°C.

4. Способ по п.1, отличающийся тем, что подвод, разложение металлоорганического соединения и удаление продуктов разложения производят циклически с остановками и выдержкой между остановками.

5. Устройство для получения наноструктурированных вольфрамовых слоев, содержащее реактор с герметичным корпусом, размещенные в реакторе электрическую печь и подложку, сопряженные с реактором систему создания и поддержания необходимой газовой среды, систему создания и поддержания заданного давления и систему подачи металлоорганического соединения, отличающееся тем, что система подачи металлоорганического соединения включает, по крайней мере, один дозатор с нагревателями, размещена напротив подложки для подачи металлоорганического соединения по центру подложки и снабжена системой подачи сопутствующего газа, подложка установлена на печи посредством держателя подложки цилиндрической формы, выполненного с возможностью вращения вокруг печи посредством реверсивного двигателя с регулируемой скоростью вращения.