Перекисно-щелочная обработка отходов на интегрированном нейтрально-щелочном целлюлозно-бумажном комбинате

Иллюстрации

Показать всеРаскрываются процессы производства механических древесных масс с использованием рафинеров для улучшения качества отходов сортирования и, более конкретно, раскрывается древесномассный комбинат, интегрированный с нейтрально-щелочным процессом изготовления бумаги, производящим типографскую бумагу из механической древесной массы. Отходы обрабатываются пероксидом водорода, щелочью и органической стабилизирующей добавкой непосредственно перед или в ходе рафинирования, что обеспечивает улучшенные оптические и физические свойства рафинированных отходов и более эффективно использует электроэнергию для достижения целевого качества волокна после отбеливания для рентабельного производства широкого спектра мелованной и немелованной типографской бумаги из механической древесной массы. 3 з.п. ф-лы, 2 табл., 12 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на процессы производства механических древесных масс, использующие рафинеры для улучшения качества отходов сортирования, и, более конкретно, на древесномассном комбинате, интегрированном с нейтрально-щелочным процессом изготовления бумаги для производства сортов типографской бумаги из механической древесной массы. Для обеспечения улучшенных оптических и физических свойств рафинированных отходов, отходы обрабатываются пероксидом водорода, щелочью и органически стабилизирующим агентом.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Получение древесной массы представляет собой процесс механического измельчения древесины в ее волокна с целью изготовления древесной массы. Ключевым преимуществом получения древесной массы является высокий выход по сравнению с получением химической древесной массы, которое удаляет большую часть или весь лигнин, связывающий волокна целлюлозы. Из механически обработанной древесины лигнин не удаляется, и это подразумевает, что скудные ресурсы используются более эффективно. Древесные массы, изготовленные с использованием традиционных способов получения механических древесных масс, в основном, используются для газетной и другой типографской бумаги, предназначенной для прямой почтовой рекламы, каталогов и некоторых журналов и книг, и, как правило, непригодны для более качественной или более долговечной готовой конечной бумажной продукции. Это частично связано с тем, что механические древесные массы, как правило, труднее отбеливаются, могут возвращаться в исходное состояние в отношении степени белизны под действием света и влажности и, как правило, имеют меньшую прочность, чем химические древесные массы.

Существует множество вариантов получения механической древесной массы, включая получение дефибрерной древесной массы (SGW), прессовой дефибрерной древесной массы (PGW), рафинированной механической древесной массы (RMP), термомеханической древесной массы (ТМР) и химотермомеханической древесной массы (СТМР). Последние три типа могут быть дополнительно сгруппированы в целом как процессы получения рафинированных древесных масс. В ходе получения рафинированных древесных масс щепа размалывается между вращающимися металлическими дисками. Обычно процесс проводится в два этапа. Первый этап используется главным образом для разделения волокон, в то время как второй этап используется для модификации поверхности волокон с целью улучшения проклейки волокон в процессе изготовления бумаги.

Предшествующий перечень никоим образом не является исчерпывающим. Существует бесчисленное множество комбинаций и вариантов процессов получения древесной массы. Среди процессов получения древесной массы ТМР -процесс рассматривается многими специалистами в данной области как наиболее предпочтительный, принимая во внимание коньюктуру рынка и нормы охраны окружающей среды.

ТМР-процесс, как правило, состоит из двух этапов рафинирования. Первый этап проводится под давлением, что позволяет осуществлять захват тепловой энергии, выделяющейся в виде пара при приложении механической энергии к щепе между двумя вращающимися дисками рафинера. Управление давлением пара позволяет первичному рафинеру работать при повышенных температурах и обеспечивает пар для нагревания и увлажнения щепы перед рафинированием. Рафинер второго этапа может работать при атмосферном давлении, но более распространенным является проведение этого этапа также под давлением для того, чтобы захватывать больше энергии и лучше управлять процессом. Древесные массы, изготовленные ТМР- и СТМР-процессами, имеют более высокую прочность, что делает эти процессы более предпочтительными процессами получения механических древесных масс. Тем не менее, существует и дополнительный потенциал для усовершенствования. ТМР-процесс потребляет большое количество электроэнергии, и древесная масса, полученная ТМР-процессом, имеет тенденцию к тому, чтобы быть более темной, чем большинство других древесных масс из-за термического потемнения волокна в ходе рафинирования. Кроме того, присутствие больших количеств лигнина в рафинированном волокне делает его высоковосприимчивым к щелочному потемнению.

Во всех процессах получения механической древесной массы отходы сортирования в дальнейшем обрабатываются с целью совершенствования их благоприятных свойств (например, способности к склеиванию) и для того, чтобы сделать их более привлекательными в качестве волокна для бумагоделательной машины. Обработка отходов механической древесной массы сульфитом натрия (сульфонирование отходов) перед рафинированием показала, что могут быть достигнуты улучшения прочности. Однако потери степени белизны в ходе рафинирования и увеличение БПК и ХПК сточных вод, а также энергии рафинирования делают его непривлекательным для коммерческой практики.

Использование перекисно-щелочной обработки отходов механической древесной массы, как было показано, приводит к улучшенным физическим свойствам и более высокой степени белизны, равной или превосходящей таковую при сульфировании. Однако эффективные перекисно-щелочные обработки для обеспечения максимальных улучшений, как было описано, требуют времени обработки от пяти до сорока минут или более. См., например, "HIGH ALKALINE PEROXIDE TREATMENT OF WHITE SPRUCE/LODGEPOLE PINE RMP REJECTS', S.G.Book, pp1-17, CPPA Pacific Coast Brach Mini-Conference April 1990 и "ALKALINE PEROXIDE TREATMENT OF SOUTHERN PINE TMP REJECTS", M.J. Sferrazza et al., pp 617-629, 1988 Pulping Conference. В описанных процессах для обработки отходов использовалось 4,4-8,9 вес.% NaOH в расчете на волокно для достижения заметных улучшений физической прочности и соотношения каустик/пероксид (С/Р)2-3:1.

В "OPTIMIZATION OF IN-REFINER BRIGHTENING WITH H2O2 FOR PRODUCTION OF HI-BRITE MECHANICAL PRINTING PAPER", V.Simard et al., pp 1-10, 1995 CPPA Spring Conference of Pacific Coast and Western Branches, раскрыто использование перекисно-щелочной обработки отходов без времени варки или времени удерживания в RMP-процессе, и обнаружено, что это требует добавления 3,0 вес.% каустика или более. Система, описанная в Simard et al., использовала рециркуляционный поток сточной воды к ТМР-комбинату с рН 5,0-5,5, поскольку бумагоделательная машина, интегрированная с ним, работала в пределах этого интервала.

Позднее улучшение отходов ТМР и уменьшение удельной энергии рафинирования путем добавления перексино-щелочного раствора перед рафинированием отходов обсуждалось в сочетании с производством марок типографской бумаги из механической древесной массы с добавленной стоимостью в "IMPROVING TMP REJECTS REFINING THROUGH ALKALINE PEROXIDE PRETREATMENT; AN OPPORTUNITY FOR SCA PAPER?", Y.Bian et al, 2006 PAPTAC Pacific Coast Branch Spring Mini-Conference. Однако, как и в ранее опубликованных исследованиях, включающих обработку волокна из древесины мягких пород, было установлено, что для достижения требуемого качества волокна (например, прочности на разрыв, уменьшения крупнозернистости волокна хвойных пород) и экономии операционных расходов (например, уменьшения удельной энергии рафинирования, снижения потребности в химическом волокне в ходе изготовления бумаги) перед рафинированием требуется совокупное применение щелочи более 5,2 вес.% и время реакции 30 минут на высококонцентрированном волокне при повышенной температуре.

Публикация патента США №2009/0032207 раскрывает механический или химомеханический процесс изготовления древесной массы, в котором после фибриллирования древесная масса отбеливается в щелочных условиях. После этого отходы сортируются и отбеливаются отдельно от кондиционной массы, и отбеленные отходы смешиваются с кондиционной массой.

Публикация патента США №2008/0035286 раскрывает перекисно-щелочной процесс получения механической древесной массы, который включает этап обработки распущенного древесно-целлюлозного материала перекисно-щелочным химическим продуктом в течение некоторого времени и в условиях, достаточных для получения древесной массы требуемой концентрации.

«Отбеливание» - это термин, связанный с процессом получения древесной массы, где определенные химические продукты тщательно смешиваются с волокном и затем удерживаются на волокне в течение заданного количества времени с целью увеличения степени белизны древесной массы. Отбеливание практикуется на химических и механических волокнистых древесных массах. При получении механических древесных масс увеличение степени белизны достигается путем изменения химической структуры сопряженных двойных связей в лигнине. Соединения с сопряженными двойными связями называются хромофорами. «Осветление» - это термин, который часто используется в отношении отбеливания механических древесных масс для того, чтобы обозначить его отличие от процесса отбеливания химических древесных масс, который отличается удалением всего лигнина. Здесь и далее термин «отбеливание» будет подразумеваться как покрывающий также и процесс «осветления».

В механических древесных массах осветление часто проводится на едином этапе в процессе получения древесной массы. Процесс отбеливания традиционно проводится на отбельной станции в одном или нескольких резервуарах (отбельных башнях или этапах) в отдельной секции комбината в отличие от секции получения древесной массы комбината. Осветление может проводиться с использованием окислителей, таких как пероксид водорода и/или восстановителей, таких как дитионит натрия или гидросульфит натрия.

Как правило, пероксид водорода, окислитель, используется с гидроксидом натрия. Гидроксид натрия является сильной щелочью и обеспечивает требуемое высокое значение pH, необходимое для получения активного пергидроксил-иона, НОО- с целью получения отбеливающего эффекта в древесных массах. Стоимость гидроксида натрия увеличивается из-за изменений в его доступности и стоимости энергии. Озабоченность проблемами окружающей среды также подразумевает сокращение источников доступного гидроксида натрия. Поэтому для нахождения подходящей альтернативы отбеливающим растворам и процессам отбеливания с ограниченным коммерческим успехом испытывались иные источники щелочей и другие способы.

Для максимального увеличения стабильности ионов пероксида водорода и пергидроксил-иона в ходе отбеливания механической древесной массы, перед добавлением и во время добавления пероксида водорода к волокну, на волокне, как правило, применяется силикат натрия и один из множества органических и неорганических стабилизирующих агентов. Эти материалы, в наибольшей степени, выгодны благодаря их способности контролировать ионы металлов, таких как марганец, железо и медь, которые содержатся в щепе, поступающей в процесс получения древесной массы. В отсутствие обработки ионы этих металлов разрушают пероксид водорода и пергидроксил-ион до того, как они приобретут способность осветлять хромофоры, что делает процесс намного менее рентабельным и снижает эффективность осветления.

Несмотря на то, что в большей части ранее опубликованных работ, относящихся к добавлению щелочного пероксида к отходам сортирования в рафинере, обсуждалось добавление силиката натрия, настоящее изобретение специально исключает использование силиката натрия для стабилизации пероксида и пергидроксил-иона. Присутствие силикатов может приводить к образованию отложений (например, силиката кальция, карбоната натрия), например, на размалывающих дисках рафинера, что может ограничивать способность рафинера к рафинированию отходов. Исключение силиката натрия из использования в настоящем изобретении позволяет избежать этой потенциальной трудности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

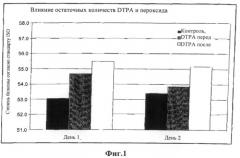

фиг.1 - гистограмма степени белизны рафинированных отходов сортирования согласно стандарту ISO на основе Примера 1.

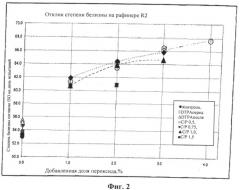

Фиг.2 - график зависимости степени белизны рафинированных отходов сортирования согласно стандарту ISO от процентной доли пероксида на основе Примера 1.

Фиг.3 - график зависимости толщины бумаги из рафинированных отходов сортирования от каустика на основе Примера 1.

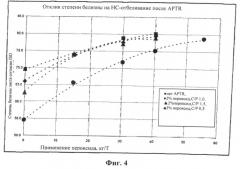

Фиг.4 - график зависимости степени белизны согласно стандарту ISO от применяемого пероксида при отбеливании отсортированной массы ТМР на основе Примера 1.

Фиг.5 - график процентного уменьшения толщины бумаги и процентного увеличения прочности на разрыв в сравнении с базовой линией из APTR при увеличении С/Р кондиционной массы из отходов сортирования на основе Примера 2.

Фиг.6 - график процентного доли волокна хвойных пород вследствие APTR при увеличении С/Р кондиционной массы из отходов сортированния и отсортированной массы ТМР на основе Примера 2.

Фиг.7 - график процентного уменьшения толщины бумаги и процентного увеличения прочности в сравнении с базовой линией при увеличении С/Р отсортированной массы ТМР на основе Примера 2.

Фиг.8 - график степени белизны, измеренной в различных точках массы, проходящей через ТМР-комбинат, перед, во время и после 7-дневного испытания APTR при С/Р 1,0 на основе Примера 2.

Фиг.9 - график зависимости совокупной удельной энергии рафинирования отходов от садкости конечных отходов в сравнении с отсутствием APTR после 7-дневного испытания APTR при С/Р 1,0 на основе Примера 2.

Фиг.10 - график прерываний на мокрых частях в зависимости от дня для всех бумагоделательных машин в нисходящем направлении перед, во время и после 7-дневного испытания APTR при С/Р 1,0 на основе Примера 2.

Фиг.11 - график ключевых свойств древесной массы для проб древесной массы, отобранных на выпуске рафинера отходов после применения средней дозировки пероксида водорода, на основе Примера 3.

Фиг.12 - график ключевых свойств древесной массы для проб древесной массы, отобранных на выпуске рафинера отходов после применения более высокой дозировки пероксида водорода, на основе Примера 3.

ПОДРОБНОЕ ОПИСАНИЕ ПРОЦЕССА

Настоящее изобретение направлено на усовершенствование процесса обработки волокна из отходов получения механической древесной массы, где используется обработка щелочным пероксидом водорода, которая не требует времени удерживания на волокне перед высококонцентрированным рафинированием и которая эффективна на низких уровнях химической обработки. Использование нулевого времени удерживания при добавлении продуктов для щелочной обработки к загущенным отходам перед рафинированием, как было обнаружено, является эффективным при степени соотношения добавленния каустика, меньшей или равной 3,5 вес.% на целлюлозно-бумажных комбинатах, которые задействуют, по меньшей мере, одну интегрированную нейтрально-щелочную бумагоделательную машину и рециркулируют воду из нее обратно на древесномассный комбинат. В данном описании процентные отношения даны в весовых процентах, если специально не указано иное. Устранение требования удерживания щелочного пероксида на волокне из отходов перед рафинированием позволяет настоящему изобретению реализовываться с минимальными капитальными затратами. Рециркуляция сточной воды нейтрально-щелочной бумагоделательной машины на древесномассный комбинат и связанное с этим появление буферных свойств за счет заполняющего пигмента, осажденного карбоната кальция (РСС) или тонкосдиперсного крабоната кальция (GCC), минимизирует операционные расходы на химические продукты путем уменьшения потребности механического волокна в щелочи. Это приводит к меньшему добавлению совокупного количества щелочи к отходам. Количество пероксида водорода, добавляемого к обрабатываемым щелочью отходам, соотносится с добавлением каустика, поэтому снижение требований к количеству каустика приводит к снижению требований к количеству пероксида водорода и делает процесс более рентабельным.

При реализации сценария «нулевого времени удерживания», включающего перекисно-щелочную обработку отходов (APTR), каустик и пероксид водорода могут добавляться непосредственно в рафинер отходов или в поток отходов древесной массы, выходящий из сгустителя отходов, или в любой доступной точке добавления между двумя указанными положениями. Для максимального повышение степени белизны соотношение каустика и пероксида (С/Р), как правило, составляет около 0,35-0,75. Для максимального повышения прочности С/Р, как правило, составляет около 1,25-1,5. Комбинация одновременного повышения степени белизны и прочности может быть достигнута при промежуточных соотношщениях С/Р на основании частных требований конкретной установки.

В данном описании подразумевается, что «щелочь» включает любой источник щелочных свойств, такой как, например, гидроксид натрия или каустическая сода (NaOH), карбонат натрия (Na2CO3) и бикарбонат натрия (NaHCO3). Na2CO3 и NaHCO3 также обеспечивают буферность, препятствующую колебаниям рН в широких пределах. Когда перекисно-щелочное отбеливание проводится при высоких температурах, улучшенная степень белизны получается с буферными системами. Придание системе буферных свойств при менее высоких значениях рН (предпочтительно, от около 9 до около 10,5) предотвращает разложение пероксида и потемнение, однако по-прежнему обеспечивает адекватные щелочные свойства для получения требуемых соединений. При необходимости буфер высвобождает щелочные свойства и обеспечивает достаточные щелочные свойства для медленного и равномерного получения пергидроксил-ионов. В сточной воде из нейтрально-щелочной бумагоделательной машины, которая использует заполняющие пигмент PCC или GCC, функции буфера выполняет карбонат кальция, который, как ожидается, будет улучшать осветление в ходе APTR, происходящей в высокотемпературном рафинере. При добавлении к волокну перед рафинером отходов или в рафинере отходов компоненты раствора APTR могут добавляться по отдельности или одновременно, где «одновременно» означает, что два или более компонентов добавляются совместно как предварительно смешанный поток, а «по отдельности» означает, что по одному за раз как отдельные потоки.

Когда используется предварительно смешанный раствор для APTR-обработки, в него может быть включен стабилизатор пероксида вордорода, такой как, например, подходящий хелатирующий агент. Хелатирующие агенты могут включать, но этим не ограничиваются, аминополикарбоновые кислоты, (например) этилендиаминтетрауксусную кислоту (EDTA), диэтилентриаминпентауксусную кислоту (DTPA), нитрилотриуксусную кислоту (NTA); фосфоновые кислоты, (например) этилендиаминтетраметиленфосфоновую кислоту (EDTMP), диэтилентриаминпентаметиленфосфоновую кислоту (DTPMP), нитрилотриметиленфосфоновую кислоту (NTMP); поликарбоновые кислоты, глюконаты, цитраты, полиакрилаты и полиаспартаты или любые их комбинации. Хелатирующий агент может добавляться к отбеливающему раствору в количестве до 0,5 вес.% в расчете на волокно, но предпочтительно добавляется со степенями добавления от около 0,1-0,25% в расчете на волокно. Как и все остальные компоненты отбеливающего раствора, хелатирующие агенты могут добавляться отдельно или одновременно с одним или несколькими компонентами отбеливающего раствора в одной или нескольких точках добавления химических продуктов в системе рафинирования. Предполагается, что хелатирующие агенты связывают металлы, предотвращая разложение пероксида водорода, которое может приводить к потемнению изготовленной бумаги.

Обработка потока отходов рафинера щелочным пероксидом, не предусматривающая времени выдержки, как было обнаружено, обеспечивает повышенную прочность и степень белизны при экономически значительно меньших уровнях обработки каустиком и пероксидом водорода для систем, которые используют поток рециркулированной сточной воды из нейтрально-щелочной бумагоделательной машины в качестве разбавляющей воды на двревесномассный комбинат. Под «нейтрально-щелочной» подразумевается pH от около 7,0 до 7,5. Кроме того, было обнаружено, что нейтрально-щелочная сточная вода, содержащая значительные количества неокисленных соединений серы, приводит к повышению степени белизны в ходе APTR, которое оказывается ниже, чем в случае, когда нейтрально-щелочная сточная вода не содержит этих примесей.

Теперь очевидно, что на древесномассном комбинате с разбавляющей в процессе водой, получаемой из бумагоделательной машины или бумагоделательных машин, которые функционируют при нейтрально-щелочных pH, а не при кислотных pH, потребность в каустической соде (и, таким образом, в пероксиде водорода) для достижения заданного улучшения качества волокна может быть снижена до 20%. Это обусловлено тем, что смоляные кислоты древесины, которые высвобождаются из древесной массы высокого выхода в ходе первичного и вторичного этапов рафинирования, частично нейтрализуются при последующем разбавлении сточной водой, пополняемой из сточной воды нейтрально-щелочной бумагоделательной машины. Совместно эти раскрытия содают процесс, который позволяет нейтрально-щелочным целлюлозно-бумажным комбинатам по производству типографской бумаги из механической древесной массы приспосабливать APTR к их процессу получения механической древесной массы с минимальными соотвествующими капитальными затратами. Кроме того, теперь известно, что процесс APTR при работе указанным способом способен устранять необходимость в восстановительном осветлении в ходе последующего процесса. Это будет приводить к древесной массе с экивалентными или превосходящими оптическими свойствами и превосходящими физическими свойствами в бумагоделательной машине с нейтральным или положительным влиянием на затраты на снабжение. Кроме того, если древесная масса обработана в описанном здесь процессом APTR, она также может осветляться на традиционной установке отбеливания пероксидом водорода, производя древесную массу, которая имеет: a) превосходящие оптические и физические свойства для уже достижимого интервала степени белизны при более низкой стоимости, или b) эквивалентные оптические и физические свойства при эквивалентной стоимости для более высокого интервала степени белизны, чем интервал, достижимый на данный момент. Также, посредством APTR, функционирующего описанным здесь способом, неблагоприятные влияния на свойства волокна, такие как, например, потери выхода и степени белизны, минимизируются между древесномассным комбинатом и бумагоделательной машиной с одновременной минимизацией загрузки анионных зарядов в бумагоделательные машины и нагрузки БПК и ХПК сточных вод. Кроме того, имеется доказательство того, что посредством APTR удельная энергия рафинера отходов в зависимости от садкости может управляться более точно, реализуя экономию на операционных затратах.

Примеры

Пример 1

Производственные испытания проводились на интегрированном нейтрально-щелочном целлюлозно-бумажном комбинате по производству типографской бумаги из механической древесной массы, изготавливающем ряд сортов бумаги, имеющей степень белизны 57,5-80% по стандарту ISO согласно техническим условиям и непрозрачность печати 91,5-96% согласно техническим условиям. Проводилось четырнадцать испытаний, которые включали одновременное смешивание концентрированных DTPA, NaOH и H2O2 в разбавляющей воде и быстрое добавление этого раствора через сопло для разбавляющей воды в отверстие рафинера отходов TMP. Хелатирующий агент (DTPA) дополнительно добавлялся перед сгущением и сортированием отходов с постоянной степенью добавления 1,5 килограмм на абсолютно сухую тонну (кг/АСт).

Добавление 10, 20, 30 или 40 кг/АСт пероксида в расчете на 100% изучалось с целью определения влияния на оптические и физические свойства волокна, поскольку соотношение С/Р варьировалось для каждой добавленной доли пероксида. Доля добавленния DTPA в расчете на волокно поддерживалась постоянной. В Таблице 1 суммированы различные комбинации DTPA, NaOH и H2O2, применяемых в рафинере.

| Таблица 1 | ||||

| № испытания | NaOH (C)/H2O2 (Р) | NaOH, кг/АСт | H2O2, кг/АСт | DTPA, кг/АСт |

| 1 | 0 | 0 | 1,0 | |

| 2 | 0,5 | 5,0 | 10,0 | 1,0 |

| 3 | 0,75 | 7,5 | 10,0 | 1,0 |

| 4 | 0,5 | 10,0 | 20,0 | 1,0 |

| 5 | 1,0 | 10,0 | 10,0 | 1,0 |

| 6 | 0,5 | 15,0 | 30,0 | 1,0 |

| 7 | 0,75 | 15,0 | 20,0 | 1,0 |

| 8 | 1,5 | 15,0 | 10,0 | 1,0 |

| 9 | 1,0 | 20,0 | 20,0 | 1,0 |

| 10 | 0,75 | 22,5 | 30,0 | 1,0 |

| 11 | 1,0 | 30,0 | 30,0 | 1,0 |

| 12 | 1,5 | 30,0 | 20,0 | 1,0 |

| 13 | 0,5 | 20,0 | 40,0 | 1,0 |

| 14 | 0 | 0 | 1,0 | |

| 15 | 0 | 0 | 0 |

Пробы рафинированных отходов (включая базовые пробы, которые не получали добавления химических продуктов) смешивали с кондиционной массой из магистрали, и определяли свойства смеси. Некоторые смеси рафинированных отходов и кондиционной массы осветлялись гидросульфитом натрия или пероксидом водорода для определения экономии отбеливающих химических продуктов, При применении к отходам 22,5 кг/АСт NaOH и 30 кг/АСт H2O2 прочность на разрыв кондиционной массы/отходов увеличивается на 5-10%, толщина бумаги из кондиционной массы/отходов уменьшается на 5-10%, степень белизны кондиционной массы/отходов увеличивается на 4-6% согласно стандарту ISO, при этом использование гидросульфита при осветлении уменьшается на 100%, использование каустика и пероксида при перекиснем осветлении уменьшается на 10-15%, а также уменьшается связанный SO2 для кисловки, поскольку уменьшаются щелочные и пероксидные остатки после осветления.

На Фигурах 1-4 суммированы взаимосвязи, наблюдаемые после APTR на волокне из полученных в лаборатории листов бумаги ручного отлива, изготовленных из рафинированных отходов сортирования, и осветленных проб очищенной массы ТМР.

Пример 2

Испытания проводились на интегрированном нейтрально-щелочном целлюлозно-бумажном комбинате по производству типографской бумаги из механической древесной массы, изготавливающем ряд сортов бумаги, имеющей степень белизны 58-84% по стандарту ISO согласно техническим условиям и непрозрачность печати 85-97% согласно техническим условиям. В ходе длительных периодов работы в 12 часов и, отдельно, 7 дней производилась оценка APTR путем применения раствора, содержащего разбавляющую воду, DTPA, каустическую соду и пероксид водорода на исходном сырье для двух рафинеров отходов, работающих параллельно.

12-часовые оценки позволили: а) сопоставить результаты из двух различных точек добавления вблизи рафинеров, b) оценить низкое и (0,6) и среднее (1,0) соотношение C/P при постоянном добавлении пероксида водорода 30 кг/АСт для определения влияния на волокно качества различных положений на ТМР-комбинате, где функционируют эти рафинеры отходов, и с) определение того, каково воздействие APTR на удельную энергию рафинирования отходов.

При С/Р 1,0 с добавлением 30 кг/АСт пероксида на отходы производилась 7-дневная и 24-часовая ежедневная оценка, которая а) позволяла сточной воде бумагоделательной машины вернуться на TMP-комбинат, сделав полный оборот, b) оценивала влияние APTR при отбеливании ТМР на бумагоделательных машинах в нисходящем направлении для различных сортов бумаги, и с) предоставляла данные, показывающие уменьшение удельной энергии при рафинировании отходов.

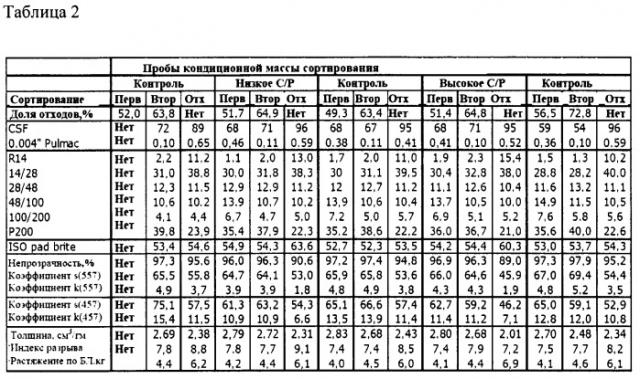

Таблица 2 суммирует лабораторные данные для проб кондиционной массы, отобранных за одну неделю первичного, вторичного сортирования и сортирования отходов, когда два периода работы APTR длительностью по 12 ч каждый могут быть сопоставлены с тремя окружающими их периодами работы, где APTR не функционирует.

Фигуры 5-7 иллюстрируют ключевые преимущества APTR на TMP-комбинате в ходе 12-часовых испытаний, в то время как Фигуры 8-10 суммируют ключевые результаты непрерывного автоматического тестирования на TMP-комбинате и на трех бумагоделательных машинах в нисходящем направлении на протяжении длительного 7-дневного испытания.

В ходе 12-часовых и 7-дневных испытаний гидросульфит, предназначенный для отбеливания ТМР до низкой степени белизны после функционирования APTR в течение 4 часов больше не использовался в нисходящем направлении (когда влияние APTR на степень белизны и pH стабилизировалось относительно базовой линии). Затем, после работы APTR в течение 4 ч, степени добавления пероксида и каустика в работающие отбельные установки уменьшались на 50% эквивалента тех, что применяются в отсортированной массе ТМР, и дальнейшая оптимизация для достижения 100% уменьшения и эквивалентных расходов на химические продукты была показана посредством последующих лабораторных исследований.

После 36 часов работы APTR степень белизны на TMP-комбинате начинает падать, и pH начинает расти, указывая на то, что сточная вода бумагоделательной машины сделала полный оборот, и, таким образом, больше нет потребности в щелочи для нейтрализации кислотных свойств сточной воды ТМР. В этот момент C/P уменьшалось от 1,0 до 0,9 и оставалось неизменным в течение оставшихся 48 часов испытания.

Пример 3

Испытания проводились на интегрированном нейтрально-щелочном целлюлозно-бумажном комбинате по производству типографской бумаги из механической древесной массы, изготавливающем ряд сортов бумаги, имеющей степень белизны 58-60% по стандарту ISO согласно техническим условиям и непрозрачность печати 85-95% согласно техническим условиям. В ходе длительных рабочих периодов по 12-36 ч APTR оценивалась путем применения раствора, содержащего разбавляющую воду, DTPA, каустическую соду и пероксид водорода, в разбавляющей питающей воде высокого давления, добавляемой в зону рафинирования одного или двух рафинеров под атмосферным давлением, работающих последовательно. Эти рафинеры обрабатывают сортированные, очищенные отходы ТМР, которые затем отбеливались отдельно от дополнительной кондиционной массы/отходов ТМР гидросульфитом натрия и использовались в качестве армирующего волокна на двух бумагоделательных машинах в нисходящем направлении.

Фигуры 11 и 12 иллюстрируют благотворное влияние APTR на степень белизны, упругие и другие ключевые свойства с использованием соотношений С/Р в интервале 0,35-0,40 в растворе для обработки и DTPA, применяемой в нерафинированных отходах перед рафинированием.

1. Способ обработки механических древесных масс, который включает следующие этапы:a) обеспечение целлюлозным материалом, полученным из древесины мягких пород или древесины твердых пород;b) введение целлюлозного материала в основную магистраль системы рафинирования для конверсии в основную древесную массу;c) отделение отходов от основной древесной массы посредством сортирования или фракционирования;d) смешивание (i) потока нейтрально-щелочной сточной воды, рециркулируемого из процесса изготовления бумаги, в значительной мере, не содержащего окисляющихся соединений серы и содержащего буферный агент, (ii) раствора для обработки, содержащего пероксид водорода и щелочь, с указанными волокнами из отходов, где количество щелочи не превышает 3,5 вес.% (в расчете на 100%) в расчете на волокно, и соотношение щелочи и пероксида водорода составляет от около 0,35/1,0 до около 1,5/1,0; и (iii) хелатирующего агента для контроля над ионами металлов, оказывающих отрицательное воздействие на устойчивость пероксида водорода, с указанными отходами в ходе рафинирования.

2. Способ по п.1, где указанная щелочь выбирается из группы, которая состоит из гидроксида натрия, карбоната натрия или бикарбоната натрия.

3. Способ по п.1, где указанный хелатирующий агент выбирается из группы, которая состоит из аминополикарбоновых кислот, фосфоновых кислот, поликарбоновых кислот, полиакрилатов, полиаспартатов, глюконатов и цитратов.

4. Способ по п.1, где указанный буферный агент выбирается из группы, которая состоит из осажденного карбоната кальция (РСС) и тонкодисперсного карбоната кальция.