Способ кристаллизации наполнителя, связанный с технологическим процессом изготовления волокнистого полотна, и система подвода для машины для изготовления волокнистого полотна

Иллюстрации

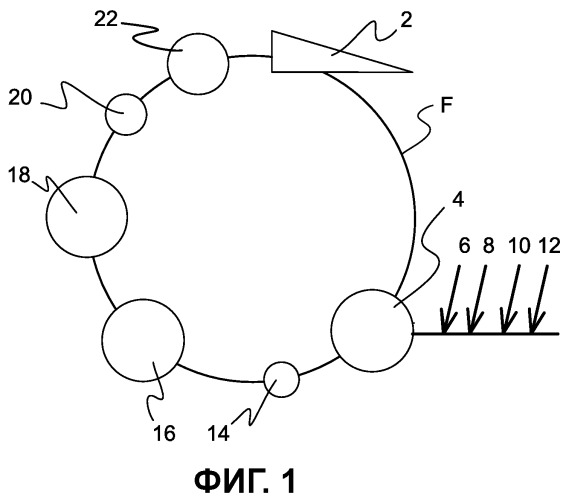

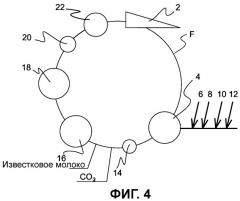

Показать всеИзобретение может быть использовано в химической и целлюлозно-бумажной промышленности. Осаждение карбоната кальция на поверхностях твердых частиц в короткой циркуляционной системе машины для изготовления волокнистого полотна осуществляется посредством подачи диоксида углерода и известкового молока в жидкий поток в короткой циркуляционной системе. Система подвода для машины для изготовления волокнистого полотна снабжена устройствами для подачи и вмешивания диоксида углерода и известкового молока в жидкий поток с такой скоростью, что обеспечивается равномерное прилипание кристаллов осажденного карбоната кальция к волокнам и равномерное распределение размеров кристаллов. 2 н. и 28 з.п. ф-лы, 23 ил.

Реферат

Предметом вышеупомянутого изобретения является способ кристаллизации наполнителя, в особенности карбоната кальция, связанный с технологическим процессом изготовления волокнистого полотна, и система подвода для машины для изготовления волокнистого полотна. Изобретение главным образом относится к способу непрерывного получения осажденного карбоната кальция, используемого в качестве наполнителя в производстве бумаги и картона при использовании технологического процесса, осуществляемого на бумагоделательной машине.

Карбонат кальция обычно используется при производстве бумаге как в качестве наполнителя, так и в качестве материала для мелования, вследствие таких факторов как, среди прочего, высокий уровень белизны карбоната и его подходящая цена. Карбонат кальция может быть получен посредством измельчения мела, мрамора или известняка, вследствие чего его называют измельченным карбонатом кальция, для которого обычно используется аббревиатура GCC (Ground Calcium Carbonate - измельченный карбонат кальция). Другим способом получения карбоната кальция является химический способ, в котором, например, обеспечивается возможность реакции ионов кальция, присутствующих в качестве второго компонента гидроксида кальция, и ионов карбоната, полученных при растворении диоксида углерода в воде, в результате чего получающийся в результате карбонат кальция осаждается из раствора в виде кристаллов, форма которых зависит, среди прочего, от условий реакции. Для конечного продукта данного способа производства используется название РСС, которое представляет собой аббревиатуру слов Precipitated Calcium Carbonate (осажденный карбонат кальция). Данное изобретение сфокусировано на получении осажденного карбоната кальция и его специфическом использовании в качестве наполнителя в бумаге.

Производство осажденного карбоната кальция традиционно осуществляли отдельно от реального бумажного производства. До настоящего времени осажденный карбонат кальция производили или на отдельном предназначенном для его производства предприятии, расположенном близко к бумажной фабрике, откуда суспензию осажденного карбоната кальция транспортировали посредством перекачивания по трубопроводам в место производства бумаги, или на аналогичном предприятии, откуда суспензию осажденного карбоната кальция транспортировали посредством автоцистерн на бумажные фабрики, расположенные на некотором расстоянии. Осажденный карбонат кальция, производимый данным способом, требует использования удерживающих добавок в бумажном производстве с тем, чтобы обеспечить возможность прилипания осажденного карбоната кальция к волокнам независимо от того, являются ли они химически или механически полученными целлюлозными волокнами. Кратко описанный выше, традиционный способ производства осажденного карбоната кальция связан с дополнительными проблемами помимо уже упомянутой проблемы, связанной с использованием удерживающих добавок. Транспортировка осажденного карбоната кальция автоцистернами на бумажную фабрику с химического завода вызывает затраты на транспортировку и требует использования диспергирующих средств и биоцидов. Применение данных добавок приводит к ухудшению свойств осажденного карбоната кальция.

Создание отдельного предприятия по производству осажденного карбоната кальция, связанного с фабрикой, представляет собой значительное капиталовложение и требует наличия многих людей, работающих круглосуточно. Предприятие по производству осажденного карбоната кальция также потребляет большое количество пресной воды и энергии.

Таким образом, в последнее время для уменьшения затрат на производство бумаги было выдвинуто множество разных предложений, направленных на производство осажденного карбоната кальция непосредственно на бумажной фабрике, в результате чего можно было бы исключить, по меньшей мере, затраты на транспортировку осажденного карбоната кальция из структуры затрат на производство бумаги. Также было отмечено, что получение осажденного карбоната кальция в присутствии волокнистой суспензии приводит к улучшенному адгезионному сцеплению кристаллов осажденного карбоната кальция с волокнами и, следовательно, позволяет уменьшить, по меньшей мере, потребность в удерживающих добавках, и иногда их использования можно даже полностью избежать. В нижеприведенном описании рассматривается несколько патентных документов, направленных на получение осажденного карбоната кальция в бумажном производстве.

В документе WO-А1-0107365 рассматривается обычный способ производства осажденного карбоната кальция. Вообще говоря, данный способ предусматривает образование суспензии, содержащей ионы кальция, в которой кальций существует как в виде растворенных ионов, так и в виде нерастворимого твердого вещества. Данную суспензию подают в реактор с повышенным давлением, в который вводят газообразный диоксид углерода и содержимое которого непрерывно перемешивают. Таким образом, реакция диоксида углерода и воды приводит к образованию ионов карбоната, дальнейшая реакция которых с ионами кальция приводит к образованию карбоната кальция. Процесс осуществляют как процесс периодического типа в соответствии со значением водородного показателя рН. На начальной стадии, то есть перед подачей диоксида углерода, значение водородного показателя рН суспензии, присутствующей в реакторе, приблизительно выше 12. Подачу диоксида углерода в реактор продолжают до тех пор, пока значение рН не снизится до уровня 6,5-7,5, после чего суспензия осажденного карбоната кальция может быть перекачана через сетчатый фильтр в резервуар для хранения для технологического процесса в бумажном производстве.

Ионы кальция, образующиеся в результате процесса, описанного в общих чертах выше, могут представлять собой или оксид кальция, или гидроксид кальция. В документе разъясняется, каким образом негашеную известь (CaO) транспортируют на предприятие по производству осажденного карбоната кальция посредством поезда, грузового автомобиля или пневмопровода из локального бункера. Негашеную известь гасят производственной водой в аппарате для гашения извести для образования гидроксида кальция. При необходимости для обеспечения надлежащей температуры реакции может быть добавлен пар. Известковое молоко, полученное из аппарата для гашения извести, перекачивают через сетчатый фильтр, в котором частицы крупного размера удаляются, и в вышеуказанный реактор. Помимо СО2, вводимого в виде чистой жидкости в технологический процесс, любой подходящий дымовой газ, очищенный приемлемым образом, может быть использован в качестве источника диоксида углерода, подаваемого в реактор.

В документах WO-A1-9935333, WO-A1-9945202 и WO-A1-0047817 рассматривается защита или измельченного карбоната кальция, или осажденного карбоната кальция, принимая во внимание кислотный способ получения бумаги. В данных документах предполагается, что карбонат кальция является сравнительно устойчивым в щелочной среде и что низкий водородный показатель рН (приблизительно 8 и ниже) обуславливает тенденцию к расщеплению карбоната кальция на ионы кальция и ионы карбоната, так что из суспензии выделяется диоксид углерода, образование которого заметно вследствие вспенивания волокнистой массы. В соответствии с документом было отмечено, что посредством использования диоксида углерода независимо от того, имеется ли он в газообразном виде или растворен в воде, карбонат кальция может быть стабилизирован таким образом, что водородный показатель рН при производстве бумаги может быть уменьшен до значений в пределах диапазона 6,5-7,5 без риска разложения карбоната кальция.

В патенте США А-5223090 раскрывается осаждение осаждаемого карбоната кальция в волокнах, происходящее на бумажной фабрике, за счет использования гидрофильных свойств целлюлозных волокон из первичного сырья посредством смешивания сначала целлюлозы из первичного сырья с известковым молоком и введения суспензии с содержанием воды, составляющим 40-95%, в контакт с газообразным или жидким реагентом (диоксидом углерода) при интенсивном перемешивании в находящемся под давлением резервуаре для осаждения частиц наполнителя в волокнах и в особенности в их внутренних каналах. В качестве альтернативы смесителю раскрыт находящийся под давлением дефибрер.

В патенте США А-5262006 рассматривается процесс производства бумаги, в котором в волокнистой суспензии из вторичного сырья или суспензии, содержащей отходы, имеется сульфат кальция или гипс, который используется в качестве сырья при меловании бумаги. Цель данного документа состоит в превращении, по меньшей мере, части рециклированного гипса в карбонат кальция. Это выполняется посредством подачи щелочных металлов или карбоната аммония в суспензию. Кроме того, ионы карбоната или гидрокарбоната подают в массу для производства бумаги для образования осажденного карбоната кальция, что вызывает осаждение карбоната кальция в волокнах. Ионы карбоната, в свою очередь, могут быть получены известным образом из известкового молока и диоксида углерода посредством подачи сначала известкового молока, а затем диоксида углерода в суспензию. Соответствующую волокнистую суспензию или используют как таковую, или смешивают с другими целлюлозными компонентами для бумажного производства.

В документах US-A-5558782, US-A-5733461, US-A-5830364 и ЕР-А1-0658606 описан процесс, в котором карбонат щелочноземельного металла осаждается в фильтрате, полученном при производстве бумаги, так что карбонат прилипает к очень коротким волокнам в фильтрате, которые можно затем легче повторно использовать. Действительно, в данных документах указано, как подавать сначала известковое молоко, а затем диоксид углерода в фильтрат, при этом получающийся в результате осаждаемый карбонат кальция осаждается в очень коротких волокнах фильтрата. После осаждения осаждаемого карбоната кальция или очень короткие волокна, содержащие осажденный карбонат кальция, отделяют от осадка в виде густой фракции, которую вместе с другим наполнителем подают для добавления в бумагу, подлежащую изготовлению, или фильтрат, в котором осажден осаждаемый карбонат кальция, подают как таковой в технологический процесс производства бумаги для использования его в качестве наполнителя или пигмента для мелования.

В патенте США А-5665205 рассмотрены способы, направленные на повышение белизны и чистоты волокон из вторичного сырья, используемых в бумажном производстве. Они предусматривают добавление карбоната кальция (оксида кальция или гидроксида кальция) и диоксида углерода в волокна из вторичного сырья, присутствующие в концентрации 0,1-5% в реакторе для смешивания при температуре 15-80°С, при этом молярное отношение диоксида углерода и известкового молока варьируется от 0,1 до 10. За счет изменения условий реакции можно регулировать размер и форму кристаллов карбоната кальция. Аналогичным образом, посредством изменения порядка подачи химических реагентов можно регулировать значение рН реакции.

В документе US-A-5679220 рассмотрен процесс, уже описанный выше (в документе US-A-5665205), несколько под другим углом. В данном документе описано, что суспензию образуют из волокнистого компонента для бумажного производства, концентрация которого составляет, как и в вышеуказанном случае, менее 5%. Известковое молоко получают из гидроксида кальция или тому подобного в отдельном резервуаре. Волокнистую суспензию и известковое молоко интенсивно перемешивают посредством сдвигового усилия с газообразным реагентом во вспомогательном проточном реакторе, при этом статический смеситель считается достаточным для создания данных сил, хотя насосы и другие смесители также могут приниматься во внимание, при этом карбонат кальция осаждается в волокнах. Или чистый диоксид углерода, или дымовые газы, или диоксид углерода, полученный из других аналогичных источников, используются в качестве газообразных реагентов. В документе предлагается подача известкового молока и диоксида углерода в трубчатый реактор с различными схемами подачи, в зависимости от которых достигаются заданные условия в реакторе, главным образом водородный показатель рН. Например, диоксид углерода можно подавать в реактор с дозированием на множестве разных стадий.

В документах US-A-5731080 и US-A-5824364 главным образом рассматривается осаждение карбоната кальция в такой суспензии, содержащей волокна, в которой волокна содержат достаточное количество микрофибрилл. Утверждается, что данные микрофибриллы присутствуют в волокнах или естественным образом, или в результате измельчения. В процессе, описанном в данном документе, волокнистую суспензию подают с концентрацией 0,1-30% в смесительный реактор периодического типа, в который также поступает известковое молоко. Предпочтительно консистенция (степень густоты) суспензии в реакторе составляет приблизительно 2,5%. Когда температура в реакторе стабилизируется, начинают интенсивное перемешивание, при этом диоксид углерода подают в реактор, и получающиеся в результате кристаллы осажденного карбоната кальция осаждаются на поверхностях волокон. Волокнистая суспензия, «нагруженная» осажденным карбонатом кальция, может быть использована в бумажном производстве при добавлении данной суспензии в обычную волокнистую суспензию.

В документе US-A1-20050045288 рассматривается беленая целлюлоза из древесной массы и ее получение таким образом, чтобы характеристика пожелтения древесной массы не приводила к ухудшению конечного продукта. Цель состоит в оптимальном покрытии волокон древесной массы осажденным карбонатом кальция. Существенный признак целлюлозной массы, описанной в данном документе, состоит в том, что она была измельчена таким образом, что поверхность волокон была хорошо фибриллирована. В способе согласно данному документу известковое молоко добавляют к волокнистой суспензии посредством несильного механического перемешивания, после чего концентрацию смеси регулируют до значений менее 10%, предпочтительно до приблизительно 2,5%. После этого газообразный диоксид углерода добавляют в разбавленную суспензию, продолжая перемешивание с большей интенсивностью, чем ранее, до тех пор, пока все известковое молоко не превратится в карбонат кальция, который кристаллизуется в волокнах. Способ перемешивания, описанный выше, главным образом относится к перемешиванию, выполняемому периодическим образом в специальном контейнере. В соответствии с данным документом перемешивание также можно выполнять в виде непрерывного процесса, предусматривающего использование трубчатого реактора, содержащего необходимое количество статических смесителей. Перемешивание можно выполнять, например, так, что известковое молоко подают в волокнистую суспензию, проходящую по трубе, и затем смешивают с массой посредством статического смесителя. Впоследствии диоксид углерода подают из одного или нескольких последовательно расположенных мест в поток, в результате чего статическое смешивание будет происходить в каждом месте подачи. Масса, получаемая описанным выше образом, используется в качестве одного компонента в бумажном производстве.

В документе WO-А1-9942657 рассматривается обработка фильтрата из бумагоделательной машины таким образом, что фильтрат разделяется на две фракции. После разделения на фракции известковое молоко вмешивают в светлый фильтрат, а диоксид углерода - во фракцию, содержащую «мелочь» и волокна. Обе данные фракции подают в реактор для кристаллизации, в который также поступает некоторая часть волокнистых компонентов, получаемых при производстве бумаги, и работа которого может быть или непрерывной, или периодической. В соответствии с решением, раскрытым в данном документе, карбонат кальция, поступающий во фракцию, содержащую «мелочь» и волокна из фильтрата, полученного в бумагоделательной машине, при обработке диоксидом углерода превращается в бикарбонат кальция, который растворяется в фильтрате, после чего твердые частицы при желании могут быть отделены от фильтрата. Если требуется, бикарбонат кальция может быть путем осаждения снова превращен в карбонат кальция (осажденный карбонат кальция).

В документе WO-А1-0112899 рассматривается адгезионное сцепление наполнителя на минеральной основе с суспензией целлюлозы. В способе производства бумаги, раскрытом в данном документе, используется суспензия с целлюлозными волокнами, содержащая карбонаты, бикарбонаты или силикаты щелочных и/или щелочноземельных металлов. В данном способе минеральный гидроксид добавляют в волокнистую суспензию так, чтобы обеспечить возможность осаждения карбоната, представляющего собой минеральный наполнитель, в волокнах. Осаждение карбоната базируется на использовании ионов натрия. В документе в качестве источника ионов натрия упоминается суспензия, полученная в процессе обработки волокна из вторичного сырья, в которой натрий присутствует в виде бикарбоната, или натрий присутствует естественным образом в массе (исходном материале) для производства бумаги, или натрий получают из грунтовой воды. В любом случае ионы натрия находятся в потоке при циркуляции воды в бумагоделательной машине. Когда, например, гидроксид кальция подают в волокнистую суспензию, содержащую ионы натрия и ионы бикарбоната, образуются карбонат кальция и карбонат натрия. Карбонат натрия, в свою очередь, может вступать в дополнительную реакцию с гидроксидом кальция, в результате чего образуются карбонат кальция и гидроксид натрия. Получающийся в результате карбонат кальция осаждается известным образом в волокнах из суспензии, содержащей волокна. Когда реакция осаждения будет завершена, массу для производства бумаги перемещают в бумагоделательную машину, где диоксид углерода подают в полученный осадок для регулирования значения водородного показателя рН, при этом гидроксид натрия, полученный в качестве побочного продукта в реакции осаждения, превращается сначала в карбонат натрия, а затем, вступая в реакцию с диоксидом углерода и водой, в бикарбонат натрия, после чего фильтрат будет готов для подвергания его рециклингу для бумажного производства.

В документе WO-А1-02066735 рассматривается производство бумаги из волокон для бумажного производства и карбоната кальция. Для решения проблемы, рассмотренной в данном документе, водный раствор бикарбоната кальция и/или диоксид углерода и гидроксид кальция смешивают для осаждения карбоната кальция в виде кристаллов ватерита, после чего сразу же добавляют волокна для бумажного производства, при этом кристаллы ватерита превращаются в кристаллы кальцита, прилипающие к волокнам. Масса для производства бумаги, полученная таким образом, может быть подана в бумагоделательную машину для производства бумаги.

В документе WO-А1-03033815 есть ссылка на документ, описанный выше, и в нем рассмотрены целлюлозные продукты, состоящие из целлюлозных волокон и осажденного карбоната кальция, полученного в технологическом процессе в бумажном производстве. В соответствии с данным документом процесс, описанный в нем, обеспечивает возможность осаждения осаждаемого карбоната кальция на любой поверхности волокон как внутри, так и снаружи волокон. В данном документе описаны несколько разных альтернативных вариантов осаждения осаждаемого карбоната кальция.

В первом из упомянутых альтернативных вариантов карбонат кальция и диоксид углерода смешивают в первом смесителе с волокнистой суспензией, степень густоты которой при введении ее в процесс составляет 3-6%, так что диоксид углерода полностью растворяется в суспензии. После этого гидроксид кальция смешивают с суспензией, и суспензию перемешивают во втором смесителе, при этом получающийся в результате карбонат кальция осаждается в волокнах.

Во втором альтернативном варианте смесь, состоящую из карбоната кальция и диоксида углерода, перемешивают в первом смесителе, в результате чего диоксид углерода полностью растворяется и, по меньшей мере, часть карбоната кальция превращается в бикарбонат кальция. В завершение, смесь подают из первого смесителя во второй смеситель, в который также подают волокнистую суспензию и гидроксид кальция, при этом получающийся в результате карбонат кальция осаждается в волокнах.

В третьем альтернативном варианте карбонат кальция и диоксид углерода смешивают друг с другом перед подачей их вместе с волокнистой суспензией в первый смеситель. На практике это означает, что раствор бикарбоната кальция смешивается с волокнистой суспензией. После первого смесителя гидроксид кальция смешивают с волокнистой суспензией, и суспензию подают во второй смеситель, в котором образуется карбонат кальция, который осаждается в волокнах.

В четвертом альтернативном варианте осаждаемый карбонат кальция осаждают во фракции с короткими волокнами и подают в смесительный резервуар, в котором фракцию с короткими волокнами вмешивают во фракцию с длинными волокнами.

И, в завершение, в пятом альтернативном варианте осаждаемый карбонат кальция осаждается в коротковолокнистой целлюлозе, и впоследствии фракцию с короткими волокнами подают в напорный ящик машины для производства многослойной бумаги, при этом, например, может быть получен продукт, средний слой которого будет образован из фракции с короткими волокнами, а поверхностные слои - из фракции с короткими волокнами или фракции, содержащей наполнитель.

В документе WO-А1-0200999 рассматривается процесс производства бумаги, в котором целлюлозу из первичного сырья добавляют в поток, содержащий, по меньшей мере, коротковолокнистую целлюлозу и/или наполнитель. Данную смесь подвергают сгущению и подают в специальный реактор, в котором ионы кальция и карбоната добавляют к смеси, при этом источниками ионов являются, например, известковое молоко и диоксид углерода. Данный поток, содержащий коротковолокнистый материал и/или наполнитель, может представлять собой, например, фильтрат из сеточной части бумагоделательной машины. В качестве других источников коротких волокон упомянуты различные химические продукты и целлюлоза из первичной древесной массы разных типов из твердой и мягкой древесины как перед измельчением, так и после измельчения, синтетическая целлюлоза, а также волокна из вторичного сырья и отходы. В соответствии с одним вариантом осуществления, описанным в данном документе, осаждение осаждаемого карбоната кальция в волокнах происходит в статическом смесителе, расположенном в потоке в трубопроводе, в который смесь коротковолокнистой целлюлозы/целлюлозы, содержащей наполнитель, и целлюлозы из первичного сырья, описанной выше, воду для разбавления и известковое молоко подают так, чтобы консистенция (степень густоты, концентрация) суспензии находилась в пределах от 1 до 3,5%. После первого статического смесителя в данный поток подают диоксид углерода, который смешивается с суспензией во втором статическом смесителе. Суспензия, «нагруженная» осажденным карбонатом кальция, полученным из известняка, хранится в промежуточном резервуаре, из которого ее транспортируют в разбавленном виде в бумагоделательную машину.

В документах ЕР-В1-835343 и WO-А1-03035979 рассматривается получение целлюлозы, содержащей наполнитель. Данный процесс базируется на производстве заданной целлюлозы посредством смешивания наполнителя, в котором был осажден осаждаемый карбонат кальция, с целлюлозой. Данный наполнитель получают посредством измельчения целлюлозы или бумажной массы таким образом, чтобы были получены так называемые фибриллы типа гребенного очеса, у которой показатель Bauer-McNett составляет приблизительно Р100. Карбонат кальция смешивают с данной бумажной массой, содержащей фибриллы типа гребенного очеса, после чего данную бумажную массу смешивают с целлюлозой, и смесь высушивают для доставки на бумажную фабрику.

В документе WO-А1-02097189 рассматривается такой содержащий кальций фильтрат из бумагоделательной машины, что ионы кальция не могут скапливаться при циркуляции воды при производстве бумаги. Данная цель достигается так, что рН фильтрата повышают, по меньшей мере, до значения, равного 9, без использования оксида кальция или гидроксида кальция. Впоследствии диоксид кальция смешивают с технической водой, что приводит к осаждению значительной части ионов кальция в виде карбоната кальция, который может быть удален из технологического процесса.

В документе WO-А1-2005005726 рассматривается производство бумаги из массы для производства бумаги, в которой осаждаемый карбонат кальция был осажден в специальном смесительном устройстве посредством использования известкового молока и диоксида углерода.

В документе WO-А1-2005033403 рассматривается состав наполнителя, образованного из основы и карбоната щелочноземельного металла, осажденного в ней. Основа может представлять собой, например, фильтрат из бумагоделательной машины, содержащей волокна и/или «мелочь», или даже длинноволокнистую целлюлозу из первичного сырья. В процессе производства наполнителя твердые частицы сначала удаляют из известкового молока, после чего известковое молоко соединяют с основой, и осаждаемый карбонат кальция осаждают из смеси посредством диоксида углерода.

В документе WO-А1-2005044728 описано только производство осажденного карбоната кальция или без его осаждения в волокнах, или путем его осаждения в потоке волокон, перемещающемся к бумагоделательной машине. В документе описано, каким образом известковое молоко получают и фильтруют для освобождения от твердых частиц и дымовой газ подвергают обработке в газоочистителях и охладителях до того, как оба указанных компонента будут перемещены на операцию карбонизации под давлением приблизительно 1-7 бар, на которой образуется осажденный карбонат кальция. При желании целлюлозу, в которой осажден осаждаемый карбонат кальция, также можно транспортировать на операцию карбонизации, и впоследствии бумажная масса, «нагруженная» осажденным карбонатом кальция, может быть перемещена в бумагоделательную машину.

В документе WO-А1-2005061386 рассматривается такое производство осажденного карбоната кальция, при котором цель состоит в увеличении размера кристаллов и уменьшении площади характеристической поверхности. Данное производство базируется на смеси известкового молока и суспензии, которую подвергают карбонизации посредством диоксида углерода в нескольких последовательно расположенных смесительных реакторах для достижения данной цели. Суспензия может представлять собой фильтрат, полученный из бумагоделательной машины или из другого соответствующего твердого вещества, или суспензию, содержащую волокна из первичного или вторичного сырья. Конечный продукт, получающийся в результате данного процесса, может быть использован, например, вместе с другими наполнителями и добавками, а также с другими волокнистыми суспензиями в бумажном производстве.

Другими словами, в документах по предшествующему уровню техники рассматривается то, каким образом обрабатывать фильтрат из бумагоделательной машины так, чтобы осаждаемый карбонат кальция осаждался в твердых частицах в нем независимо от того, являются ли они частицами на основе волокон или на основе другого зернистого материала, такого как наполнитель, с тем, чтобы твердые частицы можно было легче отделить от фильтрата, или таким образом, чтобы твердые частицы можно было использовать, например, в качестве наполнителя для бумажного производства.

Также существуют известные документы, в которых описывается осаждение осаждаемого карбоната кальция в некоторой фракции при производстве бумаги, которую затем или транспортируют как таковую в бумагоделательную машину, или транспортируют в смесительный резервуар для смешивания с другими фракциями перед транспортированием в бумагоделательную машину.

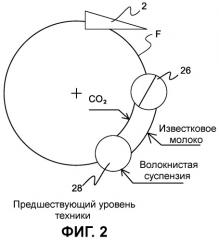

Осаждение осаждаемого карбоната кальция в суспензию, содержащую волокна, в соответствии с документами по предшествующему уровню техники, выполняется главным образом так, что ионы кальция «размещают» в суспензии, например, посредством известкового молока, после чего суспензию подвергают обработке химическим реагентом, главным образом диоксидом углерода, с высвобождением или образованием ионов углерода. Соответственно, образуются кристаллы карбоната кальция, которые прилипают к волокнам и, более точно, к неровностям и фибриллам на их поверхности. Как правило, данный способ используют так, что известковое молоко и только после него диоксид углерода смешивают с суспензией, содержащей волокна.

Другой опцией, предложенной в некоторых документах, является так называемый бикарбонатный способ. В данном способе диоксид углерода смешивают с жидкостью/фильтратом/суспензией, содержащей карбонат кальция или какой-либо другой пригодный карбонат, в результате чего карбонат превращается в бикарбонат. При добавлении гидроксида кальция или какого-либо другого гидроксида, пригодного для этого, например, известкового молока, в раствор/суспензию в результате реакции гидроксида и бикарбоната образуется карбонат.

Однако как обычный, так и бикарбонатный способы имеют свои собственные слабые стороны. Бикарбонатный способ требует использования натрия, по меньшей мере, в некотором виде, который отнюдь не всегда присутствует в массе для производства бумаги без добавления его отдельным образом. По мнению заявителей, на практике при использовании бикарбонатного способа возникают те же проблемы, что и в обычном способе, рассмотренном ниже. По мнению заявителей, при использовании обычного способа, в котором известковое молоко и только после него диоксид углерода смешивают сначала с пригодной жидкостью или суспензией, отсутствует возможность регулирования образования кристаллов карбоната таким оптимальным образом, как требуется при производстве продуктов, «предъявляющих» более высокие требования. Кроме того, скорость процесса осаждения не была необходимо достаточной при попытках выполнить осаждение осаждаемого карбоната кальция непосредственно в короткой циркуляционной системе бумагоделательной машины без отдельной, более длинной побочной циркуляционной системы.

По мнению заявителей малая скорость реакций осаждения в существующих процессах обусловлена тем, как смешиваются химические реагенты. В решениях по предшествующему уровню техники, связанных с попытками выполнить осаждение осаждаемого карбоната кальция в среде, текущей в трубе, раскрыто, что как простой поток в трубе, так и или статические, или динамические смесители, расположенные в трубе, достаточны для обеспечения надлежащего хорошего смешивания. Тем не менее, конечный результат таков, что производство/получение осажденного карбоната кальция данными способами не такое, чтобы его можно было бы легко «реализовать» на широком рынке или использовать на бумажных фабриках.

Например, в документе US-A-5679220, упомянутом выше, утверждается, что обеспечивается возможность выпуска диоксида углерода в смеситель в трубе так, что волокнистая суспензия, протекающая в трубе, «увлекает» диоксид углерода, поступающий в трубу, и поток в трубе сам по себе обеспечивает смешивание диоксида углерода в виде небольших газовых пузырьков с волокнистой массой. В испытательном оборудовании по данному документу США, в котором диаметр напорной трубы составляет от половины дюйма (12,7 мм) до шести дюймов (152,4 мм), требуется время реакции, составляющее от приблизительно одной до двух минут, которое в общем слишком продолжительное применительно к короткой циркуляционной системе бумагоделательной машины, в которой скорость течения массы в трубе составляет приблизительно 3-6 м/с. В способе смешивания согласно данному документу США при вовлечении диоксида углерода в поток на практике происходит следующее. После места добавления диоксида углерода сначала образуется однородная газовая спутная струя, которая медленно разрушается с образованием газовых пузырьков, которые постепенно в дальнейшем лопаются с образованием маленьких пузырьков. Тем не менее, через продолжительный промежуток времени после подачи диоксида углерода преобладает ситуация, при которой только небольшая часть жидкости в суспензии способна немедленно взаимодействовать с пузырьками диоксида углерода. Данная часть жидкости очень быстро насыщается диоксидом углерода, что приводит к медленному растворению диоксида углерода, поскольку пузырьки должны быть унесены дальше в суспензии для того, чтобы они пришли во взаимодействие с жидкостью, еще не насыщенной диоксидом углерода.

Как уже было кратко упомянуто, медленное смешивание, описанное выше, приводит к неравномерному распределению по крупности кристаллов осажденного карбоната кальция, поскольку в течение всего периода смешивания и до тех пор, пока, по меньшей мере, один из реагентов не будет полностью израсходован, происходит рост существующих кристаллов осажденного карбоната кальция и образование новых кристаллов. Кроме того, при соответствующем режиме потока осаждаемый карбонат кальция также осаждается на стенках проточного канала или тому подобного, или на других неподвижных конструктивных элементах. Этому естественно способствует то обстоятельство, что реакция кристаллизации затягивается, в результате чего расположенные дальше конструктивные элементы, чувствительные к кристаллизации, становятся доступными.

На практике данные проблемы могут быть решены посредством попыток обеспечить достаточно короткое время смешивания реагентов, в особенности время реакции. На практике это означает, например, то, что в том случае, когда желательно получить оптимально равномерно диспергированный осажденный карбонат кальция, диоксид углерода растворяют в жидком потоке или суспензии и только тогда, когда пройдет время, требуемое для почти полного растворения диоксида углерода, известковое молоко смешивают с потоком и подают, по меньшей мере, в количестве, почти соответствующем стехиометрическому соотношению с диоксидом углерода. И поскольку в данном случае известковое молоко примешивают настолько быстро и равномерно, насколько это возможно, реакция кристаллизации начинается и продолжается равномерно по всей жидкости, в результате чего рост кристаллов является равномерным, и реакция протекает быстро до завершения.

В заявке на патент Франции FR-А1-2821094 описана попытка обеспечить осаждение осаждаемого карбоната кальция в волокнистой массе в виде кристаллов ватерита, и в центре внимания данной заявки находится решение проблемы, вызываемой нестабильным ватеритом. Другими словами, известно, что ватерит представляет собой наиболее нестабильную форму кристаллов карбоната кальция, которая имеет тенденцию быстро превращаться в кальцит и арагонит. Поскольку заявитель по данному документу полагает, что наличие ватерита в конечном продукте обеспечивает придание конечному продукту особенно хороших свойств, был разработан способ, в котором ватерит образуется на достаточно поздней стадии, чтобы он сохранялся до образования конечного продукта. Единственный способ гарантировать то, что образование кристаллов будет происходить достаточно поздно, заключается в подаче другого исходного материала для образования карбоната кальция на такой поздней стадии, чтобы кристаллы карбоната образовывались на заданной стадии. В данном случае заявитель решил подавать известковое молоко как можно ближе к напорному ящику бумагоделательной машины. В документе используется выражение «непосредственно перед образованием полотна» во множестве разных контекстов для тех моментов, когда подается известковое молоко. В предпоследнем предложении описания в документе утверждается, что известковое молоко подают менее чем за десять секунд до того момента, когда масса поступает в зону образования полотна в бумагоделательной машине. Другими словами, реакция карбонизации протекает ближе к концу в течение десяти секунд, и масса перемещается через напорный ящик в сеточную часть бумагоделательной машины. Следовательно, представляется, что заявитель полагает, что реакции осаждения или кристаллизации могут протекать без проблем в трубопроводах напорного ящика бу