Модуль дымовой трубы (варианты)

Иллюстрации

Показать всеИзобретение относится к дымовым трубам, выполненным по принципу «труба в трубе» и собираемым (наращиваемым) по раструбной схеме. Модуль дымовой трубы имеет конструкцию типа «труба в трубе» и содержит наружный металлический ствол и внутреннюю металлическую газоотводящую трубу, зазор между которыми заполнен теплоизоляционным материалом, по меньшей мере две прокладки, плотно закрывающие указанный зазор сверху и снизу, и расположенное снизу модуля опорное приспособление. Теплоизоляционный материал является нерасширяющимся при нагревании, наружная боковая поверхность прокладок имеет форму внутренней поверхности наружного ствола, внутренняя боковая поверхность прокладок имеет форму наружной поверхности газоотводящей трубы, высота прокладок составляет 0,01-0,15 высоты газоотводящей трубы, прокладки выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которого близок к коэффициенту теплопроводности теплоизоляционного материала, наружный металлический ствол выполнен в виде полой детали переменного сечения, а металлическая газоотводящая труба выполнена в виде усеченного конуса, причем они установлены зауженными частями в противоположных направлениях и снабжены ограничителями. Также описаны варианты модуля дымовой трубы. Технический результат - повышение надежности и увеличение срока службы модуля дымовой трубы и трубы, собранной из таких модулей. 3 н. и 70 з.п. ф-лы, 1 табл., 9 ил.

Реферат

Изобретение относится к дымовым трубам, выполненным по принципу «труба в трубе» и собираемым (наращиваемым) по раструбной схеме, и может быть использована в системе дымоудаления отопительных устройств, в частности печей.

Известна трехслойная труба, содержащая наружный металлический ствол и внутреннюю газоотводящую трубу, между которыми помещена изолирующая масса (выложенная заявка ФРГ №3413192, E04F 17/02, 1985). Изолирующая масса содержит вспученный вермикулит или вспученный перлит или их сочетание, а также цемент и некоторые добавки. В нижней и верхней части трубы установлены опорные пластины, выступающие за наружный металлический ствол. Нижняя опорная пластина устанавливается на обогревательном устройстве, а на верхнюю опорную пластину устанавливается следующая труба. На опорной пластине закреплена уплотнительная пластина, соединенная с внутренней газоотводящей трубой. Уплотнительная пластина и внутренняя газоотводящая труба выполнены из одинакового неметаллического материала.

Недостатком трубы является наличие цемента в составе изолирующей массы, т.к. при длительном воздействии температуры свыше 200ºС цемент разрушается, что уменьшает механические и теплоизоляционные характеристики изолирующей массы.

Известен модуль дымовой трубы, содержащей наружный металлический ствол, внутренний металлический газоотводящий ствол и теплоизоляционный материал между ними, который с торцов плотно закрыт заглушками, выполненными из теплоизоляционного жесткого материала на основе вермикулита (Патент на полезную модель РФ №106640, Е04Н 12/28, 2011). В качестве теплоизоляционного материала использован вспученный вермикулит, либо базальтовая вата.

Недостатком трубы является то, что при высоких температурах из-за разности коэффициентов теплопроводности увеличиваются зазоры между заглушкой, наружным металлическим стволом и внутренним металлическим газоотводящим стволом, вследствие чего происходит просыпание теплоизоляционного материала.

Указанный недостаток частично устранен улучшенной изоляцией модуля дымовой трубы, содержащий наружный металлический ствол и внутреннюю металлическую газоотводящую трубу, зазор между которыми заполнен теплоизоляционным материалом, по меньшей мере две прокладки, плотно закрывающие указанный зазор сверху и снизу и расположенное снизу модуля опорное приспособление (патент Великобритании №1032469, Е04Н 12/28, 1966). Опорное металлическое приспособление расположено в нижней и верхней части трубы и выполнено в виде несущих пластин. На несущую пластину в верхней части трубы устанавливается следующая труба. Несущая пластина, расположенная в нижней части трубы, устанавливается на обогревательном устройстве, причем между поверхностью обогревательного устройства и несущей пластиной расположены уплотнительные кольца. В одном из вариантов конкретного выполнения несущие пластины представляют собой фланцы. При установке следующей трубы на верхнюю часть предыдущей трубы, фланцы соединяются при помощи болтов. Теплоизоляционным материалом является вспученный перлит, а уплотнительные прокладки, примыкающие к фланцам, выполнены из асбеста. В верхней части внутренней трубы выполнено углубление с прокладкой, на которую устанавливается следующая труба по раструбной схеме.

Недостатком данной дымовой трубы является отсутствие изоляции в месте фланцевого соединения труб, что приводит к перегреву модуля и снижает надежность теплоизоляции модуля и трубы в целом, а также уменьшает срок службы модулей.

Задачей изобретения является повышение надежности и увеличение срока службы модуля дымовой трубы и трубы, собранной из модулей.

В первом варианте изобретения поставленная задача решается путем создания модуля дымовой трубы, имеющего конструкцию типа «труба в трубе», содержащего наружный металлический ствол и внутреннюю металлическую газоотводящую трубу, зазор между которыми заполнен теплоизоляционным материалом, по меньшей мере, две прокладки, плотно закрывающие указанный зазор сверху и снизу, и расположенное снизу модуля опорное приспособление, теплоизоляционный материал является нерасширяющимся при нагревании, наружная боковая поверхность прокладок имеет форму внутренней поверхности наружного ствола, внутренняя боковая поверхность прокладок имеет форму наружной поверхности газоотводящей трубы, высота прокладок составляет 0,01-0,15 высоты газоотводящей трубы, прокладки выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которого близок к коэффициенту теплопроводности теплоизоляционного материала, наружный металлический ствол выполнен в виде полой детали переменного сечения, а металлическая газоотводящая труба выполнена в виде усеченного конуса, причем они установлены зауженными частями в противоположных направлениях и снабжены ограничителями.

Ограничители выполнены, например, форме выступов (зигов) и расположены на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы.

Наружный металлический ствол и внутренняя газоотводящая труба расположены коаксиально оси модуля дымовой трубы.

Наружный металлический ствол выполнен в виде усеченного конуса.

Наружный металлический ствол выполнен в виде многогранника.

Наружный металлический ствол выполнен в виде многогранника переменного сечения, преимущественно усеченной призмы.

Наружный металлический ствол выполнен в виде' трубы фасонного переменного сечения.

Поперечное сечение наружного металлического ствола выполнено многоугольным, прямоугольным, треугольным, трапецеидальным, круглым, кольцевым, в виде сектора овала, эллипса или окружности.,

Наружный металлический ствол выполнен из легированной или оцинкованной стали или сплавов.

Внутренняя металлическая газоотводящая труба выполнена из легированной стали или сплавов.

Наружный металлический ствол и/или внутренняя металлическая газоотводящая труба выполнены эмалированными.

Наружный металлический ствол выполнен, например, из листового металла соединением встык.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением встык.

Наружный металлический ствол выполнен, например, из листового металла соединением внахлест.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением внахлест.

Наружный металлический ствол выполнен из листового металла, например, соединением в фальц.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением в фальц.

Зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен нерасширяющимся теплоизоляционным материалом, преимущественно на основе минерального сырья.

Зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен нерасширяющимся теплоизоляционным материалом, выбранном из ряда: вспученный вермикулит, вспученный перлит, базальтовая вата или любые их комбинации.

Прокладки выполнены из твердого материала на основе минерального сырья, например, вермит, базальтовый мат, и могут быть армированными.

Теплоизоляционный материал и материал прокладок имеет добавки, усиливающие теплоизоляционные свойства, например, асбест.

Опорное приспособление представляет собой имеющую осевое отверстие пластину, которая выполнена по форме и размерам, определяемым поперечным сечением межтрубного пространства и плотно установлена непосредственно под нижней прокладкой и контактирует с ней.

Опорное приспособление представляет собой имеющую осевое отверстие пластину с буртиком, которая выполнена по форме и размерам, определяемым поперечным сечением межтрубного пространства и плотно установлена над нижней прокладкой.

Опорное приспособление представляет собой имеющую осевое отверстие пластину с буртиком по внешнему краю, которая установлена на нижнем конце модуля и закреплена указанным буртиком за внешнюю или внутреннюю поверхность наружного металлического ствола.

Опорное приспособление представляет собой имеющую осевое отверстие полую втулку с выступающим из осевого отверстия патрубком, причем на нижнем торце втулки закреплена дополнительная опорная пластина, на боковой поверхности втулки выполнен ограничитель, а полость втулки заполнена твердым теплоизоляционным материалом.

Во втором варианте изобретения поставленная задача решается путем создания модуля дымовой трубы, имеющего конструкцию типа «труба в трубе», содержащего наружный металлический ствол и внутреннюю металлическую газоотводящую трубу, зазор между которыми заполнен теплоизоляционным материалом, по меньшей мере две прокладки, плотно закрывающие указанный зазор сверху и снизу, и расположенное снизу модуля опорное приспособление, теплоизоляционный материал является нерасширяющимся при нагревании, наружная боковая поверхность прокладок имеет форму внутренней поверхности наружного ствола, внутренняя боковая поверхность прокладок имеет форму наружной поверхности газоотводящей трубы, высота прокладок составляет 0,01-0,15 высоты газоотводящей трубы, прокладки выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которых близок к коэффициенту теплопроводности теплоизоляционного материала, а наружный металлический ствол выполнен в виде полой детали постоянного сечения, внутренняя металлическая газоотводящая труба выполнена цилиндрической, причем наружные поверхности наружного металлического ствола и внутренней металлической газоотводящей трубы на участках соединения модулей выполнены гофрированными, установлены гофрированными частями в противоположных направлениях и, при необходимости, снабжены ограничителями.

При соединении модулей по раструбной схеме участок соединения модулей выполняется гофрированным, например, обжатием.

Ограничители выполнены, например, форме выступов (зигов) и расположены на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы.

Наружный металлический ствол и внутренняя газоотводящая труба расположены коаксиально оси модуля дымовой трубы.

Наружный металлический ствол выполнен в виде цилиндра.

Наружный металлический ствол выполнен в виде многогранника.

Наружный металлический ствол выполнен в виде многогранника постоянного сечения, например, параллелепипеда.

Наружный металлический ствол выполнен в виде трубы фасонного постоянного сечения.

Поперечное сечение наружного металлического ствола выполнено многоугольным, прямоугольным, треугольным, трапецеидальным, круглым, кольцевым, в виде сектора овала, эллипса или окружности.

Наружный металлический ствол выполнен из легированной или оцинкованной стали или сплавов.

Внутренняя металлическая газоотводящая труба выполнена из легированной стали или сплавов.

Наружный металлический ствол и/или внутренняя металлическая газоотводящая труба выполнены эмалированными.

Наружный металлический ствол выполнен, например, из листового металла соединением встык.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением встык.

Наружный металлический ствол выполнен, например, из листового металла соединением внахлест.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением внахлест.

Наружный металлический ствол выполнен из листового металла, например, соединением в фальц.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением в фальц.

Зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен нерасширяющимся теплоизоляционным материалом, преимущественно на основе минерального сырья.

Зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен нерасширяющимся теплоизоляционным материалом, выбранном из ряда: вспученный вермикулит, вспученный перлит, базальтовая вата или любые их комбинации.

Прокладки выполнены из твердого материала на основе минерального сырья, например, вермит, базальтовый мат, и могут быть армированными.

Теплоизоляционный материал и материал прокладок имеет добавки, усиливающие теплоизоляционные свойства, например, асбест.

Опорное приспособление представляет собой имеющую осевое отверстие пластину, которая выполнена по форме и размерам, определяемым поперечным сечением межтрубного пространства и плотно установлена непосредственно под нижней прокладкой и контактирует с ней.

Опорное приспособление представляет собой имеющую осевое отверстие пластину с буртиком, которая выполнена по форме и размерам, определяемым поперечным сечением межтрубного пространства и плотно установлена над нижней прокладкой.

Опорное приспособление представляет собой имеющую осевое отверстие пластину с буртиком по внешнему краю, которая установлена на нижнем конце модуля и закреплена указанным буртиком за внешнюю или внутреннюю поверхность наружного металлического ствола.

Опорное приспособление представляет собой имеющую осевое отверстие полую втулку с выступающим из осевого отверстия патрубком, причем на нижнем торце втулки закреплена дополнительная опорная пластина, на боковой поверхности втулки выполнен ограничитель, а полость втулки заполнена твердым теплоизоляционным материалом.

В третьем варианте изобретения поставленная задача решается путем создания модуля дымовой трубы, имеющего конструкцию типа «труба в трубе», содержащего наружный металлический ствол и внутреннюю металлическую газоотводящую трубу, зазор между которыми заполнен теплоизоляционным материалом, по меньшей мере две прокладки, плотно закрывающие указанный зазор сверху и снизу, и расположенное снизу модуля опорное приспособление, теплоизоляционный материал является нерасширяющимся при нагревании, наружная боковая поверхность прокладок имеет форму внутренней поверхности наружного ствола, внутренняя боковая поверхность прокладок имеет форму наружной поверхности газоотводящей трубы, высота прокладок составляет 0,01-0,15 высоты газоотводящей трубы, прокладки выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которых близок к коэффициенту теплопроводности теплоизоляционного материала, а наружный металлический ствол и внутренняя металлическая газоотводящая труба выполнены цилиндрическими, причем наружные поверхности наружного металлического ствола и внутренней металлической газоотводящей трубы на участках соединения модулей выполнены расширенными и снабжены ограничителями.

При соединении модулей по раструбной схеме участок соединения модулей выполняется расширенным, например, развальцовкой.

Ограничители выполнены, например, форме выступов (зигов) и расположены на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы.

Наружный металлический ствол и внутренняя газоотводящая труба расположены коаксиально оси модуля дымовой трубы.

Поперечное сечение наружного металлического ствола выполнено круглым, кольцевым, в виде сектора овала, эллипса или окружности.

Наружный металлический ствол выполнен из легированной или оцинкованной стали или сплавов.

Внутренняя металлическая газоотводящая труба выполнена из легированной стали или сплавов.

Наружный металлический ствол и/или внутренняя металлическая газоотводящая труба выполнены эмалированными.

Наружный металлический ствол выполнен, например, из листового металла соединением встык.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением встык.

Наружный металлический ствол выполнен, например, из листового металла соединением внахлест.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением внахлест.

Наружный металлический ствол выполнен из листового металла, например, соединением в фальц.

Внутренняя металлическая газоотводящая труба выполнена, например, из листового металла соединением в фальц.

Зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен нерасширяющимся теплоизоляционным материалом, преимущественно на основе минерального сырья.

Зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен нерасширяющимся теплоизоляционным материалом, выбранном из ряда: вспученный вермикулит, вспученный перлит, базальтовая вата или любые их комбинации.

Прокладки выполнены из твердого материала на основе минерального сырья, например, вермит, базальтовый мат, и могут быть армированными.

Теплоизоляционный материал и материал прокладок имеет добавки, усиливающие теплоизоляционные свойства, например, асбест.

Опорное приспособление представляет собой имеющую осевое отверстие пластину, которая выполнена по форме и размерам, определяемым поперечным сечением межтрубного пространства и плотно установлена непосредственно под нижней прокладкой и контактирует с ней.

Опорное приспособление представляет собой имеющую осевое отверстие пластину с буртиком, которая выполнена по форме и размерам, определяемым поперечным сечением межтрубного пространства и плотно установлена над нижней прокладкой.

Опорное приспособление представляет собой имеющую осевое отверстие пластину с буртиком по внешнему краю, которая установлена на нижнем конце модуля и закреплена указанным буртиком за внешнюю или внутреннюю поверхность наружного металлического ствола.

Опорное приспособление представляет собой имеющую осевое отверстие полую втулку с выступающим из осевого отверстия патрубком, причем на нижнем торце втулки закреплена дополнительная опорная пластина, на боковой поверхности втулки выполнен ограничитель, а полость втулки заполнена твердым теплоизоляционным материалом.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков тождественных всем признакам заявленного технического решения, отсутствуют, что указывает на соответствие заявленного технического решения условию патентоспособности «новизна».

Результаты поиска известных решений в данной и смежных областях техники, с целью выявления признаков, совпадающих с признаками отличительными от прототипа заявленного объекта показали, что они не следуют явным образом из уровня техники. Из уровня техники также не выявлена известность влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение указанного технического результата. Следовательно, заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

Сущность заявляемого технического решения поясняется примером конкретного исполнения и чертежами.

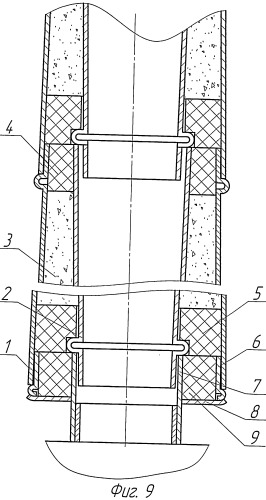

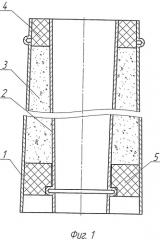

На фиг.1 представлен модуль дымовой трубы по первому варианту с металлической газоотводящей трубой, выполненной в виде усеченного конуса, (опорные приспособления даны на фиг.5, 6, 7, 8);

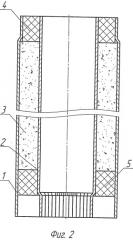

- на фиг.2 представлен модуль дымовой трубы по второму варианту с металлической газоотводящей трубой, выполненной в виде цилиндра с гофрированными соединительными участками (опорные приспособления даны на фиг.5, 6, 7, 8);

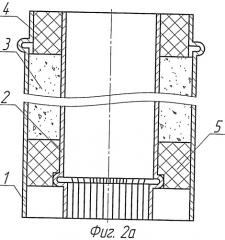

- на фиг.2а представлен модуль дымовой трубы по второму варианту с металлической газоотводящей трубой, выполненной в виде цилиндра с гофрированными соединительными участками и ограничителями (опорные приспособления даны на фиг.5, 6, 7, 8);

- на фиг.3 представлен вид в плане фиг.2;

- на фиг.4 представлен в разрезе модуль дымовой трубы по третьему варианту с цилиндрическим наружным стволом и цилиндрической внутренней газоотводящей трубой и расширенными соединительными участками (опорные приспособления даны на фиг.5, 6, 7, 8);

- на фиг.5 представлен фрагмент модуля с опорным приспособлением в виде пластины, установленной под нижней прокладкой;

- на фиг.6 представлен фрагмент модуля с опорным приспособлением в виде пластины с буртиком, установленным над нижней прокладкой;

- на фиг.7 представлен фрагмент модуля с опорным приспособлением в виде пластины с буртиком, установленной на нижнем конце модуля и закрепленной за внешнюю поверхность наружного ствола;

- на фиг.8 представлен фрагмент модуля с опорным приспособлением в виде втулки, полость которой заполнена твердым теплоизоляционным материалом, с патрубком, с дополнительной опорной пластиной на нижнем конце втулки и ограничителем на боковой поверхности втулки;

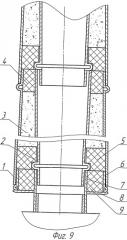

- на фиг.9 представлена раструбная сборка модулей: вид модуля по первому варианту (фиг.1) с опорным приспособлением, выполненным по фиг.8, и с фрагментом следующего модуля по первому варианту, вставленного в него по раструбной схеме.

Модуль дымовой трубы по первому заявленному варианту представляет собой конструкцию типа «труба в трубе» и содержит наружный металлический ствол 1, внутреннюю металлическую газоотводящую трубу 2, зазор между которыми заполнен теплоизоляционным материалом 3, верхнюю 4 и нижнюю 5 прокладки, плотно закрывающие указанный зазор сверху и снизу (фиг.1), опорное приспособление 6, расположенное снизу модуля (фиг.5-8). Теплоизоляционный материал 3 является нерасширяющимся при нагревании. Наружная боковая поверхность прокладок 4 и 5 имеет форму внутренней поверхности наружного ствола 1, внутренняя боковая поверхность прокладок 4 и 5 имеет форму наружной поверхности газоотводящей трубы 2. Высота прокладок 4 и 5 составляет 0,01-0,15 высоты газоотводящей трубы 2. Прокладки 4 и 5 выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которого близок к коэффициенту теплопроводности теплоизоляционного материала 3. Наружный металлический ствол 1 выполнен в виде полой детали переменного сечения. Металлическая газоотводящая труба 2 выполнена в виде усеченного конуса. Наружный металлический ствол 1 и металлическая газоотводящая труба 2 установлены зауженными частями в противоположных направлениях и снабжены ограничителями. Ограничители предназначены для ограничения хода вставляемого модуля и могут быть выполнены любым известным образом. В данном случае показаны ограничители, выполненные в виде выступов (зигов), расположенных на наружной поверхности наружного металлического ствола 1 и наружной поверхности внутренней металлической газоотводящей трубы 2. Наружный металлический ствол 1 и внутренняя газоотводящая труба 2 расположены коаксиально оси модуля дымовой трубы. Наружный металлический ствол 1 в данном примере конкретного выполнения выполнен в виде усеченного конуса, но может быть выполнен в форме многогранника, например в виде усеченной призмы, а также иметь фасонное переменное сечение. Поперечное сечение наружного металлического ствола 1 в данном примере конкретного выполнения представляет собой окружность, но может иметь и другой вид, например, быть многоугольным, прямоугольным, треугольным, трапецеидальным, кольцевым, круглым, в виде сектора овала или эллипса.

В данном примере выполнения наружный металлический ствол 1 выполнен из легированной (нержавеющей) или оцинкованной стали, а внутренняя металлическая газоотводящая труба 2 выполнена из легированной (нержавеющей) стали. Указанные детали модуля могут быть выполнены также из легированных сплавов или эмалированными. В данном примере конкретного выполнения наружный металлический ствол 1 и внутренняя металлическая газоотводящая труба 2 выполнены из листового металла. Изготовление из металлического листа ствола 1 и трубы 2 может осуществляться любым известным способом, в том числе встык, внахлест, соединением в фальц и пр.

В данном примере конкретного выполнения зазор между наружным металлическим стволом 1 и внутренней металлической газоотводящей трубой 2 заполнен нерасширяющимся при нагревании теплоизоляционным материалом 3 между верхней 4 и нижней 5 прокладками. Для заполнения зазора используется теплоизоляционный материал, преимущественно на основе минерального сырья. Это может быть, например, вспученный вермикулит, вспученный перлит, базальтовая вата, их любые комбинации и другие теплоизоляционные материалы. Прокладки 4 и 5 выполнены из твердого материала на основе минерального волокна, например, из вермита, базальтового мата, и из других аналогичных материалов, причем прокладки могут быть армированными. В таблице 1 представлены коэффициенты теплопроводности при температуре 298±5º К некоторых теплоизоляционных материалов, используемых в модулях дымовых труб. Прокладки 4 и 5 выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которого близок к коэффициенту теплопроводности теплоизоляционного материала 3. Например, прокладки 4 и 5 могут быть выполнены из жесткой вермикулитовой плиты, а в качестве теплоизоляционного материала 3 может быть использован вспученный вермикулит. Близкие коэффициенты теплопроводности имеют, например, базальтовая вата, из которой могут быть изготовлены прокладки 4 и 5 и вспученный перлит или вермикулит, которые могут применяться в качестве теплоизоляционного материала 3.

| Таблица 1 | ||

| материал | коэффициент теплопроводности, Вт/мК | источник информации |

| Минплита ПТЭ-175 (Базальтовая вата) | 0,041-0,045 | ГОСТ 4640-93 |

| Вермикулит вспученный | 0,055 | ГОСТ 12865-67 |

| Плиты жесткие вермикулитовые прессованные | 0,089 | ТУ 5767-001-51621407-03 |

| Перлит вспученный | 0,043 | ГОСТ 10832-2009 |

Возможны их сочетания в различных вариантах, а также сочетание названных материалов с любыми другими теплоизоляционными материалами. Прокладок может быть более двух, как четное, так и нечетное количество. Теплоизоляционный материал 3 и материал прокладок 4 и 5 может содержать добавки, усиливающие теплоизоляционные свойства, например, асбест.

Конструкции опорных приспособлений выполняют функцию укрепления нижних торцов модуля, блокирующих случайное (возможное) попадание отдельных частичек теплоизоляционного материала и материала прокладок на отопительное устройство. Поэтому, в принципе, опорное приспособление может выполняться из любого материала, в том числе из металла или металлического листа, и иметь любую форму, обеспечивающую выполнение указанной функции. Ниже представлены некоторые примеры конкретного выполнения опорного приспособления.

На фиг.5 представлен фрагмент модуля фиг.1 с опорным приспособлением 6 в виде имеющей осевое отверстие пластины, которая выполнена по форме и внутреннему размеру наружного металлического ствола 1 и плотно установлена непосредственно под нижней прокладкой 5 и контактирует с ней. На фиг.6 представлен фрагмент модуля фиг.1 с опорным приспособлением 6 в виде имеющей осевое отверстие пластины, которая выполнена по форме и внутреннему размеру наружного металлического ствола 1 и плотно установлена над нижней прокладкой 5. Пластина может иметь буртик, как показано на фиг.6, а может выполняться и без такового, как показано на фиг.5. На фиг.7 представлен фрагмент модуля фиг.1 с опорным приспособлением 6, которое представляет собой имеющую осевое отверстие пластину с буртиком по внешнему краю и которая установлена на нижнем конце модуля и закреплена указанным буртиком за поверхность наружного металлического ствола 1. В представленном на фиг.7 варианте опорная пластина закреплена буртиком за внешнюю поверхность наружного металлического ствола 1. Опорное приспособление, показанное на фиг.7, может относиться только к первому (нижнему) модулю трубы. На фиг.8 представлен фрагмент модуля фиг.1 с опорным приспособлением 6, которое представляет собой имеющую осевое отверстие полую втулку с выступающим из осевого отверстия патрубком 7. На нижнем торце втулки закреплена дополнительная опорная пластина 8, на боковой поверхности втулки выполнен ограничитель, а полость втулки заполнена твердым теплоизоляционным материалом 9. Патрубок может устанавливаться на дымоход отопительного устройства 10. Ограничитель предназначен для ограничения хода вставляемого модуля и может быть выполнен любым известным образом. В данном варианте выполнения показан ограничитель, выполненный в виде выступа (зига). Опорная пластина может быть закреплена как разъемным, так и неразъемным образом.

Модуль дымовой трубы по второму заявленному варианту (фиг.2) представляет собой конструкцию типа «труба в трубе» и также содержит наружный металлический ствол 1, внутреннюю металлическую газоотводящую трубу 2, зазор между которыми заполнен теплоизоляционным материалом 3, верхнюю 4 и нижнюю 5 прокладки, плотно закрывающие указанный зазор сверху и снизу, опорное приспособление 6, расположенное снизу модуля. Теплоизоляционный материал 3 является нерасширяющимся при нагревании. Наружная боковая поверхность прокладок 4 и 5 имеет форму внутренней поверхности наружного ствола 1, внутренняя боковая поверхность прокладок 4 и 5 имеет форму наружной поверхности газоотводящей трубы 2. Высота прокладок 4 и 5 составляет 0,01-0,15 высоты газоотводящей трубы 2. Прокладки 4 и 5 выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которого близок к коэффициенту теплопроводности теплоизоляционного материала 3. Наружный металлический ствол 1 выполнен в виде полой детали постоянного сечения, а внутренняя металлическая газоотводящая труба 2 выполнена в виде цилиндра. Наружные поверхности наружного металлического ствола 1 и внутренней металлической газоотводящей трубы 2 на участках соединения модулей выполнены гофрированными, установлены гофрированными частями в противоположных направлениях (фиг.2, 2а, 3) и, при необходимости, снабжены ограничителями (фиг.2а). Ограничители выполнены, например, форме выступов (зигов) и расположены на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы (фиг.2а).

При соединении модулей по раструбной схеме участок соединения модулей выполняется гофрированным, например, обжатием, в том числе с уменьшением диаметра.

Наружный металлический ствол 1 и внутренняя газоотводящая труба 2 расположены коаксиально оси модуля дымовой трубы. На фиг.2, 2а представлен наружный металлический ствол 1, выполненный в виде цилиндра. Наружный металлический ствол может быть выполнен в виде многогранника постоянного сечения, например, параллелепипеда. Наружный металлический ствол может быть выполнен в виде трубы фасонного постоянного сечения. В остальном, описание второго варианта модуля совпадает с описанием первого варианта.

Модуль дымовой трубы по третьему заявленному варианту (фиг.4) также содержит наружный металлический ствол 1, внутреннюю металлическую газоотводящую трубу 2, зазор между которыми заполнен теплоизоляционным материалом 3, верхнюю 4 и нижнюю 5 прокладки, плотно закрывающие указанный зазор сверху и снизу, опорное приспособление 6, расположенное снизу модуля. Теплоизоляционный материал 3 является нерасширяющимся при нагревании. Наружная боковая поверхность прокладок 4 и 5 имеет форму внутренней поверхности наружного ствола 1, внутренняя боковая поверхность прокладок 4 и 5 имеет форму наружной поверхности газоотводящей трубы 2. Высота прокладок 4 и 5 составляет 0,01-0,15 высоты газоотводящей трубы 2. Прокладки 4 и 5 выполнены из твердого теплоизоляционного материала, коэффициент теплопроводности которого близок к коэффициенту теплопроводности теплоизоляционного материала 3. Наружный металлический ствол 1 и внутренняя металлическая газоотводящая труба 2 выполнены в виде цилиндров. Наружные поверхности наружного металлического ствола 1 и внутренней металлической газоотводящей трубы 2 на участках соединения модулей выполнены расширенными, установлены расширенными частями в противоположных направлениях и снабжены ограничителями.

При соединении модулей по раструбной схеме участок соединения модулей выполняется расширенным, например, развальцовкой, В примере конкретного выполнения ограничители выполнены в форме выступов (зигов) и расположены на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы. Наружный металлический ствол 1 и внутренняя газоотводящая труба 2 расположены коаксиально оси модуля дымовой трубы. Поперечное сечение наружного металлического ствола выполнено в виде окружности, но может быть круглым, кольцевым, в виде сектора овала или эллипса. В остальном, описание третьего варианта модуля совпадает с описанием первого варианта.

Любой вариант модуля может сочетаться с любым вариантом любого опорного приспособления, в том числе показанных на фиг.5-8.

Сборка модуля дымовой трубы по любому варианту осуществляется следующим образом. Твердые, например, вермитовые (базальтовые и др.) прокладки 4 и 5 вырезают из жестких теплоизоляционных плит, либо формуют. На один из концов модуля дымовой трубы надевают плотно прилегающую прокладку, которая соединяет внутреннюю металлическую газоотводящую трубу 2 и наружный металлический ствол 1 и центрирует их относительно друг друга. При этом нижняя прокладка устанавливается от концов труб на расстоянии, равном или близком по величине к толщине прокладки. В образованное между трубами пространство засыпают, например, вспученный вермикулит или вспученный перлит или закладывают базальтовую вату или их комбинацию. В случае засыпки сыпучего теплоизоляционного материала, например, вспученного вермикулита и/или вспученного перлита, в том числе в сочетании с базальтовой ватой, модуль помещают на вибростол. После уплотнения досыпают необходимое количество сыпучего теплоизоляционного материала, проводят поджатие для предотвращения возникновения полостей и плотно закрывают прокладкой.

Сборка дымовой трубы по раструбной схеме из модулей по первому заявленному варианту (фиг.9) осуществляется, например, следующим образом. На патрубок 10, выходящий из печи, устанавливается опорное устройство, показанное на фиг.8. На опорное приспособление 6 устанавливается первый модуль, выполненный по первому варианту и изображенный на фиг.1. При установке модуля на опорное приспособление более широкий участок наружного металлического ствола 1 насаживается на опорное приспособление до выступа (зига) на внешней стороне опорного приспособления. Зауженная часть внутренней металлической газоотводящей трубы 2 проходит до верхнего торца патрубка 7 опорного устройства и фиксируется на нем с помощью выступов (зигов). При этом, нижняя прокладка модуля 5 примыкает к прокладке 9 опорного приспособления, что повышает надежность соединения. Зауженная часть наружного металлического ствола 1 находится наверху. Следующий модуль устанавливается на зауженную часть наружного ствола предыдущего модуля до выступов (зигов) на наружной поверхности наружного ствола, которые ограничивают дальнейшее движение модуля вниз. Внутренняя газоотводящая труба своими выступами (зигами) выполненными на ее наружной поверхности опирается на торец внутренней газоотводящей трубы предыдущего модуля. Аналогичным образом осуществляется сборка модулей, имеющих опорное приспособление, показанное на фиг.5 и 6. Таким образом, обеспечивается механическая надежность соединения модулей и их теплоизоляционная надежность, так как в месте сопряжения модулей примыкают друг к другу две теплоизолирующие прокладки.

Сборка дымовой трубы по раструбной схеме из модулей по второму заявленному варианту осуществляется, например, следующим образом. На патрубок 10, выходящий из печи, устанавливается опорное устройство, как показано на фиг.8. На опорное устройство устанавливается первый модуль, выполненный по второму варианту и изображенный на фиг.2, 2а. При установке модуля на опорное приспособление, негофрированный цилиндрический участок наружного металлического ствола 1 насаживается на опорное приспособл