Способ адаптивного управления процессом бурения скважин

Иллюстрации

Показать всеИзобретение относится к области бурения нефтяных и газовых скважин и может быть использовано для оптимального управления процессом. Техническим результатом является увеличение точности управления режимом бурения и увеличение механической скорости проводки скважины за счет оптимизации управления по минимуму вибрации бурильной колонны. Технический результат достигается предложенным способом оперативного оптимального управления процессом бурения скважин, при котором осуществляют адаптацию модели к условиям на забое изменением ее коэффициентов, вычислением оптимальных параметров и бурением скважины на оптимальных режимах, достижение которых определяется по минимуму частоты вибрации бурильной колонны. Способ предусматривает многократное обновление коэффициентов степенной модели по результатам скважинных измерений, расчет оптимальных параметров управления по критерию "максимум механической скорости", выполнение бурения на рассчитанных параметрах с контролем достижения оптимума по минимуму вибрации бурильной колонны. Помимо модели бурения способ использует модель промывки, с помощью которой обеспечивается равновесное бурение и очистка ствола скважины от выбуренной породы, а также модель пластов, которая характеризует способность пород к разбуриванию. 3 ил.

Реферат

Изобретение относится к области бурения нефтяных и газовых скважин и может быть использовано для оптимального управления процессом.

Известен способ регулирования процесса бурения по патенту SU 1231946, Е21В 44/00 от 27.11.1995, включающий использование модели процесса бурения, представляющей собой экспоненциальный тренд механической скорости проходки, которую получают в результате шести и более экспериментальных данных бурения в интервале пласта одинаковой буримости с последующей их аппроксимацией методом наименьших квадратов. Далее коэффициенты модели бурения подставляют в критерий «минимум стоимости метра проходки», содержащий выражение зависимости времени бурения t от осевой нагрузки на долото G, частоты его вращения n и расхода бурового раствора Q в виде полинома первой степени, и производят поиск минимума критерия методом штрафных функций. Полученные оптимальные параметры устанавливают на буровой установке и дальнейшее регулирование бурения производят на оптимальных уставках G, n и Q. Обновление модели производится через каждые 0,3 метра проходки. Одновременно рассчитывают время бурения до смены долота и по доверительному интервалу тренда механической скорости определяют границы пластов с одинаковой буримостью. Модель содержит параметры, представляющие геологию формации, окружающей ствол скважины. Система скважинного оборудования содержит измерительные приборы, расположенные над долотом на колонне бурильных труб. Измерения условий бурения содержат измерение по оценке параметров пласта. Автоматическая подстройка позволяет выполнять автоматическое оптимальное регулирование процесса углубления скважин, которое может быть использовано для прогнозирования оптимальных значений показателей работы долот при неоднородных по буримости пластах.

Недостатки: способ требует предварительного проведения факторного эксперимента для получения полиномиальной зависимости времени бурения от нагрузки на долото, частоты его вращения и расхода бурового раствора; использует наземные (не скважинные) приборы для измерения параметров бурения; рассчитанный оптимальный режим бурения не подтверждается практическим бурением учетом вибрации бурильной колонны.

Известен патент RU 2244117 С2, 10.09.2004. Способ управления работой в скважине и система бурения скважины, взятый нами за прототип.

Изобретение относится к области управления процессом бурения на углеводороды, в частности к оптимизированному выполнению различных операций бурения, основанному на скважинных измерениях. Техническим результатом является оптимизация операций бурения. Система предназначена для осуществления операций бурения скважины с использованием вычислительной модели процесса бурения, представляющей комбинированное влияние условий на забое скважины и работы колонны бурильных труб. Модель процесса бурения непрерывно обновляется результатами скважинных измерений, производимых в ходе операции бурения. На основе обновленной модели процесса бурения определяется набор оптимальных параметров бурения и передается в систему управления наземным оборудованием. Кроме того, система позволяет системе управления наземным оборудованием автоматически регулировать текущие установки управления наземным оборудованием на основе обновленных оптимальных параметров бурения. Вырабатываются и исполняются различные сценарии управления для передачи данных в систему управления наземным оборудованием на основе текущего режима бурения.

Недостатки: способ предусматривает построение в ходе работы в скважине адаптивной модели бурения, которая содержит параметры модели пластов и параметры гидравлической модели промывки, что позволяет подстраивать ее под условия на забое, однако способ не учитывает вибрацию бурильной колонны для определения оптимального режима бурения.

Задачей изобретения является разработка способа адаптивного оптимального управления процессом бурения вертикальных нефтегазовых скважин роторным способом или с помощью гидравлического забойного двигателя.

Техническим результатом является увеличение точности управления режимом бурения и увеличение механической скорости проводки скважины за счет оптимизации управления с контролем достижения оптимума по минимуму вибрации бурильной колонны.

Технический результат достигается предложенным способом адаптивного управления процессом бурения скважин, при котором осуществляют построение модели процесса бурения, представляющей взаимодействие условий в забое скважины с бурильной колонной, получение множества результатов скважинных измерений условий бурения в ходе работы в скважине, обновление модели процесса бурения на основе результатов скважинных измерений условий бурения и рабочих данных наземного оборудования, принятых от системы управления наземным оборудованием, осуществляют определение множества оптимальных параметров бурения на основе обновленной модели процесса бурения, передачу в систему управления наземным оборудованием данных об оптимальных параметрах бурения и многократное повторение операций получения, обновления, определения и передачи в ходе работы в скважине, причем управление осуществляют по детерминированной модели процесса бурения υм=Kб·Gδnα·Qm=max, где υм - механическая скорость проходки, м/ч; Кб - размерный коэффициент буримости породы, представляющий модель пластов; G - осевая нагрузка на долото, Н; n - скорость вращения долота, об/мин; Q - расход бурового раствора, м3/с; δ, α, m - показатели степени при G, n, Q, при этом модель пластов представляет собой способность пластов пород к разбуриванию, которую определяют коэффициентом буримости пород по формуле K б = n M ω , где М - крутящий момент на долоте, Н·м; ω - угловая скорость вращения долота, с-1, расход бурового раствора Q обеспечивает превышение давления бурового раствора над пластовым давлением на 10-15 МПа, а контроль достижения оптимума осуществляют по минимуму частоты вибрации бурильной колонны.

Детерминированная модель бурения имеет степенной характер, представляет взаимодействие долота с породой на забое скважины и в ходе процесса постоянно адаптируется к изменению буримости разбуриваемых долотом пород. Адаптация производится изменением значений коэффициентов модели, непрерывно обновляемых по оперативным результатам скважинных измерений. Поскольку степенная модель не имеет точек перегиба, определение достижения оптимума производится по минимуму частоты вибрации бурильной колонны. Способ предусматривает многократное обновление коэффициентов модели по результатам скважинных измерений, расчет оптимальных параметров управления по критерию "максимум механической скорости", выполнение бурения на рассчитанных параметрах с контролем достижения оптимума по минимуму вибрации бурильной колонны.

Способ реализуется посредством наземной системы управления буровым оборудованием на базе ЭВМ и скважинной системы измерения забойных параметров, соединенных между собой каналом связи.

Перечень фигур графических изображений:

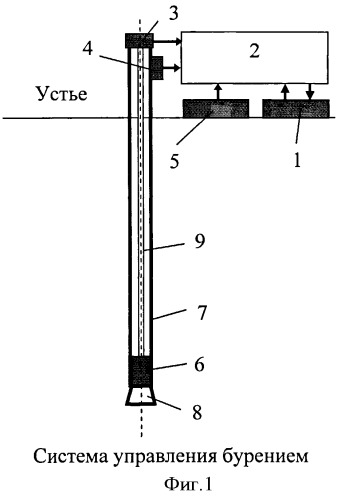

Фигура 1 - Система управления бурением

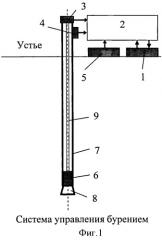

Фигура 2 - Нахождение оптимума υм=max по минимуму частоты fвибр min

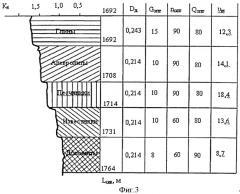

Фигура 3 - Пример кривой механического каротажа

Наземная система управления состоит из наземного оборудования 1, управляющего компьютера 2, датчика давления 3, датчика вибрации 4 и других наземных датчиков 5 с АЦП для измерения устьевых параметров бурения и промывки. Скважинная измерительная система состоит из измерительного модуля с забойными датчиками 6, расположенного в забойном узле колонны бурильных труб 7 над долотом 8. Модуль содержит датчики, аналогово-цифровые преобразователи (АЦП) и электронный блок формирования кадров забойной информации. Модуль содержит датчик деформации для измерения осевой нагрузки на долото, датчик скорости вращения долота, датчик крутящего момента на долоте и датчик расхода бурового раствора через долото. Сигналы от датчиков преобразуются в цифровую форму посредством АЦП и передаются по каналу связи 9 в скважинный электронный блок, который накапливает двоичные биты, соответствующие результатам измерений датчиками, и формирует из них кадры данных, в которые могут быть добавлены дополнительные биты для синхронизации и обнаружения и исправления ошибок. Состав датчиков может быть расширен для контроля других забойных параметров.

Управляющий компьютер 2 с программным обеспечением связан с наземным оборудованием буровой 1 и управляет его работой (приводом вращения колонны труб, буровыми насосами для регулирования расхода бурового раствора, приводом лебедки для регулирования осевой нагрузки и др).

Сигнал из электронного блока забойной системы передается через буровой раствор по гидроимпульсному каналу связи 9 и поступает в расположенный на стояке датчик давления 3, который реагирует на изменения давления бурового раствора и генерирует соответствующие сигналы. Выходной сигнал датчика давления преобразуется АЦП в цифровую форму и обрабатывается управляющим компьютером. Связь со скважинными приборами может также производиться другими способами, например, по бурильной колонне с проводными средствами связи.

Помимо модели бурения способ использует модель промывки, с помощью которой обеспечивается равновесное бурение и очистка ствола скважины от выбуренной породы, а также модель пластов, которая характеризует способность пород к разбуриванию.

Управление производится по целевой функции

υ м = K б ⋅ G δ ⋅ n α ⋅ Q m = max , ( 1 )

где υм - механическая скорость проходки, м/ч;

Kб - размерный коэффициент буримости породы;

G - осевая нагрузка на долото, Н;

n - скорость вращения долота, об/мин;

Q - расход бурового раствора, м3/с;

δ, α, m - показатели степени при G, n, Q.

Обновление модели производится подстройкой к условиям на забое параметрических коэффициентов Kб, δ, α, m.

Контроль достижения оптимума производится по минимуму частоты вибраций бурильной колонны fвибр min, определяемому датчиком вибрации. Минимум вибраций означает достижение оптимального режима разрушения породы долотом - осевая нагрузка на долото обеспечивает необходимую глубину проникновения зубьев долота в породу, и скорость вращения долота обеспечивает необходимый вращающий момент для сдвига/разрушения породы зубьями, т.е. не происходит заклинки или пробуксовывания зубьев долота по забою вследствие чрезмерного или недостаточного их внедрения в породу для данной скорости вращения долота. Кроме того, по датчику вибрации определяют момент соприкосновения долота с забоем при спуске колонны.

Кривая 1 имеет степенной характер и бесконечно растет, т.е. не имеет точки перегиба (точки максимума) 3 (фиг.2), поэтому расчетный максимум функции (1) приходится на границу области определения функции (заштриховано) - т.2. Экспериментальное определение точки оптимума fвибp min no минимуму вибраций позволяет найти оптимум внутри области определения функции.

Способ оптимального адаптивного управления бурением реализуется следующим образом:

1 В начале бурения по заданным проектом данным (или из опыта бурильщика) по модели (1) рассчитываются оптимальные значения Goпт, nопт и Qoпт Для достижения максимума механической скорости υM=max;

2 Оптимальные параметры устанавливаются на буровом оборудовании и производится бурение в течение 10 мин. с одновременным контролем вибрации колонны труб. Параметры, при которых достигается минимум вибрации колонны принимаются за оптимальные;

3 Полученные значения параметров управления G, n и Q измеряются в ходе бурения и по каналу обратной связи передаются компьютеру;

4 Компьютер перерассчитывает значения коэффициентов Kб, δ, α и m модели (1) для новых G, n и Q, тем самым она адаптируется к реальным условиям на забое;

5 Для модели с новыми коэффициентами определяется максимум, новые Goпт, nопт и Qoпт устанавливаются на буровой, с ними производится новое бурение и контроль уровня вибраций колонны в течение 10 мин. и т.д.

Для получения модели пластов оптимальные значения Сопт, nопт, Qoпт и частота вибраций fвибр min регистрируются в компьютерной базе данных для каждого Кб в функции глубины скважины вместе с применяемым долотом и полученной скоростью бурения для последующего использования при проходке аналогичных интервалов в данной скважине и при бурении других скважин месторождения.

Вторым вариантом оптимального управления механической скоростью является предварительный расчет для применяемого типа долота Gопт, nопт и Qопт для каждой породы из модели пластов с одинаковым Kб и соответствующими им частотами fвибр min на стадии разработки проекта на строительство скважины.

Модель промывки представляет собой давление в стояке, определяющее сумму потерь давления на всех элементах циркуляционной системы скважины, свойства и расход Q бурового раствора, которые обеспечивают равновесное бурение с превышением давления бурового раствора над пластовым давлением на 10-15 МПа и качественную очистку забоя и ствола скважины от выбуренной породы.

Модель пластов характеризует буримость залегаемых пластов - их способность к разбуриванию и представляет собой результат механического каротажа - зависимость коэффициента буримости пород Kб от глубины скважины (Фиг.3). Коэффициент буримости является механическим коэффициентом полезного действия (кпд) процесса разрушения породы долотом, отнесенным к единичной осевой нагрузке и определяется по формуле:

K б = n M ω

где М - крутящий момент на долоте, Н·м;

ω - угловая скорость вращения долота, с-1.

Модель пластов используется в модели (1) в виде коэффициента буримости Kб. Кроме того, по модели пластов можно на проектной стадии рассчитать оптимальные для каждой проходимой породы значения Gопт, nопт и Qoпт для данного диаметра долота Dд.

Получение модели механической буримости пластов не требует проведения дорогостоящих видов каротажа - электрического, акустического, газового, термического, радиоактивного, и является наиболее практически необходимой характеристикой способности пород к разрушению. Кроме того, он проводится в процессе бурения скважины без использования дополнительного спецоборудования.

Техническим результатом является увеличение точности управления режимом бурения и увеличение механической скорости проводки скважины за счет оптимизации управления с контролем достижения оптимума по минимуму вибрации бурильной колонны.

Способ адаптивного управления процессом бурения скважин, при котором осуществляют построение модели процесса бурения, представляющей взаимодействие условий в забое скважины с бурильной колонной, получение множества результатов скважинных измерений условий бурения в ходе работы в скважине, обновление модели процесса бурения на основе результатов скважинных измерений условий бурения и рабочих данных наземного оборудования, принятых от системы управления наземным оборудованием, осуществляют определение множества оптимальных параметров бурения на основе обновленной модели процесса бурения, передачу в систему управления наземным оборудованием данных об оптимальных параметрах бурения и многократное повторение операций получения, обновления, определения и передачи в ходе работы в скважине, отличающийся тем, что управление осуществляют по детерминированной модели процесса бурения υм=Kб·Gδ·nα·Qm=max, где υм - механическая скорость проходки, м/ч; Kб - размерный коэффициент буримости породы, представляющий модель пластов; G - осевая нагрузка на долото, Н; n - скорость вращения долота, об/мин; Q - расход бурового раствора, м3/с; δ, α, m - показатели степени при G, n, Q, при этом модель пластов представляет собой способность пластов пород к разбуриванию, которую определяют коэффициентом буримости пород по формуле K б = n M ω , где М - крутящий момент на долоте, Н·м; ω - угловая скорость вращения долота, с-1, расход бурового раствора Q обеспечивает превышение давления бурового раствора над пластовым давлением на 10-15 МПа, а контроль достижения оптимума осуществляют по минимуму частоты вибрации бурильной колонны.