Регулятор текучей среды

Иллюстрации

Показать всеРегулятор текучей среды включает в себя клапанный блок, имеющий вход, предназначенный для подключения к источнику подачи газа, и выход, предназначенный для подключения к единице оборудования, потребляющей газ, а также образованный в нем путь прохождения текучей среды. В клапанном блоке на пути прохождения текучей среды может располагаться один или несколько из следующих компонентов: регулятор давления, дозирующий клапан и устройство включения-выключения. Вращательная шестерня оперативно связана с дозирующим клапаном, а ручной орган управления с возможностью вращения вокруг оси связан с клапанным блоком и содержит зубчатую рейку, перемещающуюся посредством этого ручного органа управления. Пружина толкает зубчатую рейку к шестерне, что помогает повысить точность регулировки и/или уменьшить люфт между внутренними компонентами. В состав регулятора текучей среды также входит сбалансированный механизм зубчатой передачи для вращения управляющего стержня клапана, кроме того, он может быть приспособлен для установки различных визуальных индикаторов, сигнализирующих о состоянии включения-выключения устройства. 5 н. и 32 з.п. ф-лы, 21 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение в целом касается регуляторов текучей среды, относящихся к тому типу регуляторов, который обычно применяют в больницах и других учреждениях для управления давлением и расходом кислорода, поступающего из кислородного резервуара. В частности, настоящее изобретение касается улучшенных регуляторов текучей среды, предлагая одну или несколько особенностей для улучшения функциональных аспектов таких устройств, например, улучшенное управление расходом, улучшенная чувствительность, а также дополнительные визуальные индикаторы, сигнализирующие о состоянии устройства в процессе его работы.

Уровень техники

Хорошо известны типы регуляторов текучей среды, обычно применяемые в больницах или лабораториях. В больницах и лабораториях часто имеется большое разнообразие медицинского, аналитического и другого оборудования, требующего подключения к источнику газа, и регуляторы текучей среды дают возможность персоналу больницы или лаборатории просто и удобно подключать такое оборудование к источнику газа и применять регулятор текучей среды для управления давлением, расходом или другими рабочими параметрами газа, поступающего к этому оборудованию. Поскольку регуляторы текучей среды в типичном случае применяются с подключением к центральной системе газоснабжения, то эти устройства в типичном случае требуют наличия множества элементов контроля и управления, таких как регуляторы давления, манометры, отсечные клапаны и дозирующие клапаны, которые позволяли бы пользователю включать и отключать подачу газа, а также давали бы возможность пользователю контролировать давление и расход газа.

Краткое описание чертежей

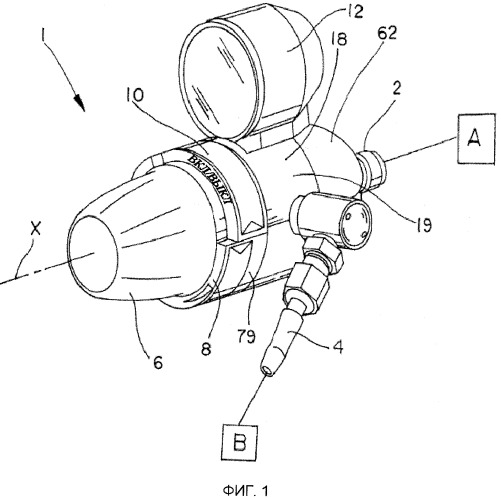

На Фигуре 1 представлен вид спереди в перспективе регулятора текучей среды в сборе, выполненного в соответствии с первым описанным здесь примером настоящего изобретения.

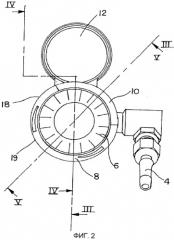

На Фигуре 2 представлен вид спереди устройства, показанного на Фигуре 1. Фигура 3 - вид в разрезе по линии III-III Фигуры 2.

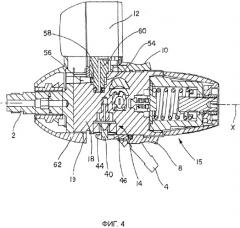

Фигура 4 - вид в разрезе по линии IV-IV Фигуры 2.

Фигура 5 - вид в разрезе по линии V-V Фигуры 2.

Фигура 6 представляет собой вид снизу представленного на предыдущих Фигурах регулятора текучей среды, показанного со снятым поворотным кольцом, что позволяет видеть часть зубчатой рейки, предназначенной для управления работой дозирующего клапана.

Фигура 7 - вид сбоку регулятора текучей среды.

Фигура 8 - вид в разрезе по линии VIII-VIII Фигуры 7.

На Фигуре 9 представлен вид в перспективе части поворотного кольца, включительно с подпружиненной рейкой, показанной в сцеплении с шестерней или зубчатым колесом, в свою очередь связанным с дозирующим клапаном.

Фигура 10 - еще один вид в перспективе части поворотного кольца, показанного на Фигуре 9.

Фигура 11 представляет собой сборочный чертеж узла, показанного на Фигурах 9 и 10.

На Фигуре 12 представлен в увеличенном масштабе фрагментарный вид примерного варианта конструкции пружины и соответствующего ей гнезда на управляющем элементе.

На Фигуре 13 представлена сборочный чертеж фрагментарного вида в перспективе регулятора текучей среды, имеющего управляющий механизм, собранный в соответствии с описанием другого приведенного примера исполнения настоящего изобретения.

Фигура 14 - фрагментарный вид в перспективе регулятора текучей среды по Фиг.13, со снятым маховичком.

Фигура 15 - вид в перспективе регулятора текучей среды по Фигурам 13 и 14, показывающий установленный на место маховичок.

На Фигуре 16 представлен вид. в перспективе регулятора текучей среды, собранного в соответствии с описанием еще одного приведенного примера исполнения настоящего изобретения.

Фигура 17 - еще один вид в перспективе регулятора текучей среды по Фигуре 16.

Фигура 18 - вид спереди указанного регулятора.

Фигура 19 - вид сбоку указанного регулятора.

Фигура 20 - вид в разрезе указанного регулятора.

На Фигуре 21 представлен увеличенный фрагментарный вид сверху, показывающий смотровое окно и индикаторную панель, видимую через смотровое окно и связанную с наружным ручным органом управления в форме кнопки.

Осуществление изобретения

Хотя в поданном ниже тексте представлено подробное описание одного или нескольких вариантов (в качестве примера) исполнения настоящего изобретения, следует понимать, что объем раскрытого здесь изобретения или изобретений в юридическом смысле определяется поданной в приложении формулой изобретения. Данное подробное описание составлено только в качестве примера и не описывает все возможные исполнения настоящего изобретения, поскольку описание каждого возможного варианта исполнения представляется если и не невозможным, то практически нецелесообразным. Используя либо существующую технологию, либо технологию, разработанную после подачи настоящей заявки, можно осуществить многочисленные альтернативные варианты исполнения, и все они будут охвачены рамками настоящего изобретения, определенными его формулой.

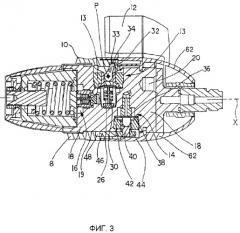

Обратившись к рисункам, представленным Фигурами 1-8, следует отметить, что здесь показан регулятор текучей среды 1, применимый, что будет очевидно специалистам в данной отрасли, для извлечения газа из источника газа, который может быть представлен (в качестве примера, а не ограничения) газовым резервуаром или газопроводом, газовым баллоном или оборудованием для подачи газа любого другого типа. В регуляторе текучей среды 1 имеется входной соединительный вывод 2 для подключения к источнику газа А (показанному схематично), а также выходной соединительный вывод 4, ведущий к внешнему устройству В (которое показано схематично и может представлять собой внешнее устройство или систему любого вида), для которого Требуется подать газ из источника А (впуск). Таким образом, соединительный вывод 4 подключается к внешнему устройству В, требующему подачи газа, а также может соединяться с внешним устройством В (выпуск) не напрямую, а с помощью разнообразных соединительных шлангов или фитингов. В соответствии с представленными здесь примерами, в предпочтительном варианте регулятор текучей среды должен соединять в себе три управляющих элемента или до трех управляющих элементов в виде единой центральной или интегрированной составляющей. В соответствии с описанными примерами эти управляющие элементы расположены на пути прохождения текучей среды С, проходящем через регулятор 1 от входного соединения 2 до выходного соединения 4 таким образом, чтобы газ мог проходить от источника газа А, через регулятор текучей среды 1 и, наконец, до внешнего устройства В. Эта группа из трех управляющих элементов может включать в себя регулятор давления 16, дозирующий клапан 14 и отсечной клапан 13, каждый из которых имеет соответствующий наружный орган управления его работой, сформированный или иным образом установленный на наружной поверхности кожуха.

В соответствии с первым описанным примером регулятор текучей среды содержит клапанный блок 18, имеющий входное соединение 2 и выходное соединение 4. Как упоминалось выше, путь текучей среды С проходит через клапанный блок 18 от входного соединения 2 до выходного соединения 4. Как отсечной клапан 13, так и дозирующий клапан 14, и регулятор давления 16 расположены внутри клапанного блока 18 и на пути прохождения текучей среды С, таким образом, что эти управляющие элементы могут быть использованы для управления рабочими параметрами газа, проходящего через регулятор текучей среды 1. К этим рабочим параметра относятся, например, расход газа, давление газа и состояние регулятора текучей среды (включен-отключен). Кроме того, регулятор текучей среды содержит один или несколько наружных органов ручного управления, например, один или несколько из следующих органов: маховичок 6, поворотное кольцо 8 или ползунковый рычажок 10.

В соответствии с описанным здесь примером, со ссылкой по-прежнему на Фигуры 1-8, следует отметить, что маховичок 6 управляет работой регулятора давления 16. Предпочтительно, чтобы маховичок 6 был расположен на передней или лицевой стороне и мог вращаться вокруг продольной оси X. Кроме того, может быть установлено также поворотное кольцо 8, причем, предпочтительным является расположение поворотного кольца 8 вплотную к тыльной стороне маховичка 6 или на некотором расстоянии от него в направлении продольной оси X, и это поворотное кольцо 8 может вращаться концентрично вокруг продольной оси Х и концентрично с маховичком 6, для осуществления работы дозирующего клапана 14 внутри регулятора текучей среды 1. За поворотным кольцом 8 далее по оси расположен ползунковый рычажок 10, который в показанном примере расположен в целом вплотную к наружной цилиндрической стенке 19 клапанного блока 18. Предпочтительно, чтобы ползунковый рычажок 10, предназначенный, как указывалось выше, для управления работой отсечного клапана 13, скользил вдоль клапанного блока 18 в направлении, параллельном продольной оси X, открывая или закрывая отсечной клапан 13. В описываемом примере этот ползунковый рычажок 10 показан в закрытом положении (в положении запирания), когда этот ползунковый рычажок протолкнули вдоль оси по направлению к тыльной стороне (т.е., вдаль от лицевой стороны маховичка бив целом, вправо согласно Фигуре 1). С другой стороны, этот ползунковый рычажок можно установить в открытое положение, подтянув этот ползунковый рычажок 10 по направлению к лицевой стороне устройства.

В примере, показанном на Фигурах 1-8, ползунковый рычажок 10 изготовлен как сегмент поворотного кольца 8, и его можно передвигать вдоль оси по отношению к поворотному кольцу 8. В альтернативном варианте ползунковый рычажок может представлять собой кнопку, что будет более подробно описано ниже. В примере по Фигуре 1 ползунковый рычажок может вращаться совместно с поворотным кольцом 8, хотя ползунковый рычажок 10 также можно передвигать независимо от вращательного движения с целью блокировки состояния регулятора текучей среды без изменения отрегулированных параметров подачи.

Как показано на Фигурах 9-11, поворотное кольцо 8 в оптимальном варианте имеет наружный торец 66 и внутренний торец 68, кроме того, в описываемом примере нет необходимости в том, чтобы поворотное кольцо 8 имело форму целой окружности. Вместо этого, как показано, поворотное кольцо 8 представляет собой сегмент приблизительно в диапазоне 270° вокруг оси X, оставляя пространство для ползункового рычажка 10. В поворотном кольце 8 имеется приемная область 70, которая в описываемом примере имеет в целом форму дуги или арки и расположена между парой выступов 72 и 74. Кроме того, приемная область 70 также содержит кольцевую опорную поверхность 76, расположенную перпендикулярно по отношению к оси X. Поворотное кольцо 8 в предпочтительном варианте также имеет ряд ребер или рифлений 54, которые в целом занимают всю внутреннюю поверхность 78 поворотного кольца 8 или ее часть. Поворотное кольцо 8 имеет боковую стенку 79 (наиболее видимую на Фигурах 1 и 9-11), которая может закрывать зубчатую рейку 46 и/или шестерню или зубчатое колесо 44. Один или несколько подпружиненных шариков 50 (один из примеров которых показан на Фигуре 8) может быть прикреплен к клапанному блоку 18 вплотную к вращающемуся сочленению 21 между поворотным кольцом 8 и клапанным блоком 18, причем подпружиненные шарики 50 прижимаются к ребрам или рифлениям 52.

Обращаясь по-прежнему к Фигурам 9-11, следует отметить, что в конструкции имеется зубчатая рейка 46, имеющая в целом форму дуги или арки и размеры, позволяющие располагаться внутри приемной области 70. Зубчатая рейка 46 содержит пару выступов 80 и 82, рассчитанных так, чтобы прижиматься к выступам 72 и 74 принимающей области. Кроме того, зубчатая рейка имеет пару крайних торцов 84 и 86. Торец 86 содержит множество зубцов 88. На торце 84 образованы один или несколько гнезд 90. Имеется одна или несколько пружин или пружинных элементов 48. В описываемом примере, и как показано наилучшим образом на Фигуре 11, пружинные элементы 48 имеют пару ножек 94а и 94b и фигурную головку 96. Размеры и положение ножек 94а и 94b подобраны таким образом, чтобы прижиматься к опорной поверхности 76 приемной области 70. Фигурная головка 96 имеет пару боковых выступов 96а и 96b, и в оптимальном варианте имеет размеры и форму, соответствующие внутренней поверхности гнезда 90. В оптимальном варианте размеры и форма гнезда 90 должны быть соответствующими форме головки 96. Пружинные элементы 48 создают смещающее усилие, толкающее зубчатую рейку 46 к шестерне или зубчатому колесу 44, которое в описываемом примере способно вращаться вокруг вертикальной оси (в соответствии с рассматриваемыми фигурами) и оперативно связано с дозирующим клапаном 14 известным способом. Пружинные элементы могут быть изготовлены из пружинной стали, нейлона или любого подходящего материала, позволяющего пружинному элементу или элементам 48 создавать смещающее усилие между поворотным кольцом 8 и зубчатой рейкой 46, а также могут иметь форму спиральной пружины, упругого элемента или иметь любую другую приемлемую форму или материал.

В соответствии с представленным выше примером в описываемом узле возможен очень маленький люфт между зубчатой рейкой 46 и шестерней 44 благодаря смещающему усилию. Следовательно, имеется очень маленький люфт между различными элементами зубчатой передачи, что не только улучшает действительную дозирующую функциональность, но также и улучшает тактильную чувствительность для пользователя. Кроме того, улучшенная точность и чувствительность могут быть достигнуты, не прибегая к излишне малым допускам между связываемыми компонентами. Стремление к возможно меньшим допускам приводит к нежелательному увеличению стоимости изготовления. Более того, можно выбрать пружинные компоненты такими, чтобы смещающее усилие было большим или меньшим, эффект от чего заменяет стремление к минимальным допускам при изготовлении компонентов зубчатой передачи системы. Квалифицированный специалист легко может вычислить величину смещающего усилия, необходимого для получения точного приводного усилия между зубчатой рейкой 46 и шестерней 44. В соответствии с описываемым примером более плотное прижатие зубчатой рейки 46 к шестерне 44 приводит к более прочному сцеплению зубцов, что эффективно устраняет мертвые зоны или проскальзывание.

Кроме того, как видно из Фигуры 1, регулятор текучей среды также может содержать манометр или прибор для измерения давления 12, который в описываемом примере располагается на наружной поверхности внешней цилиндрической стенки 19 клапанного блока 18. Как видно, в частности, на Фигурах 3, 4 и 5, управляющие элементы (отсечной клапан 13, дозирующий клапан 14 и/или регулятор давления 16) объединены в один клапанный блок 18. В предпочтительном варианте клапанный блок 18 изготовлен из одного куска металла. Регулятор давления 16, дозирующий клапан 14 и отсечной клапан 13 вставляют в полости или отверстия в клапанном блоке 18, причем регулятор давления 16 располагают у первого или лицевого торца клапанного блока 18. Ниши для размещения отсечного клапана 13 и дозирующего клапана 14 в оптимальном варианте вытянуты в основном в радиальном направлении по отношению к продольной оси Х клапанного блока 18 от круговой поверхности. Как упоминалось выше, клапанный блок 18 в оптимальном варианте имеет в основном форму цилиндра, хотя и другие формы могут оказаться приемлемыми.

Путь прохождения С, определенный внутри клапанного блока 18, в предпочтительном варианте формируют просверленными ходами или каналами, соединяющими каждый из управляющих элементов 13, 14 и 16 друг с другом. Хотя ни на одной из Фигур не показаны внутренние каналы или просверленные ходы, операция сверления внутренних каналов и соединение управляющих элементов 13, 14 и 16 между собой указанным здесь способом может быть выполнена квалифицированным специалистом в данной отрасли. Как подчеркивалось выше, путь прохождения С вначале проходит от соединения 2, образующего вход газа в отсечной клапан 13, и от отсечного клапана 13 к регулятору давления 16 по каналам, подробно показывать которые нет необходимости. Путь прохождения С также проходит от регулятора давления 16 к дозирующему клапану 14, а от дозирующего клапана 14 - к соединению 4, образующему выход.

Второй выход 20 (Фигуры 3 и 5) сформирован как соединение, альтернативное соединению 4 (хотя в показанном примере применения он закрыт) на второй или тыльной стороне клапанного блока 18. Этот второй выход 20 можно использовать, если существует потребность иметь выход на тыльной стороне, например, если предполагается, что показанный регулятор текучей среды должен быть жестко встроен в некоторую систему. Если предполагается использование выхода 20, то в соединении 2 может не быть нужды, и соответствующая соединительная полость 22 в клапанном блоке 18 будет запечатана (как показано на Фигуре 8). На Фигуре 8 можно видеть вторую соединительную полость 24, запечатанную в представленном примере. Вторая соединительная полость 24 образует альтернативный выход, связанный с внутренним путем прохождения текучей среды в клапанном блоке 18 таким образом, что он располагается перед дозирующим клапаном 14 в направлении движения текучей среды. Это будет означать, что используя соединительную полость 24 с другим подключением, можно получить регулятор текучей среды с полным значением расхода, не запитанный через дозирующий клапан 14.

Как показано на Фигурах 3 и 5, отсечной клапан 13 изготовлен как поршневой клапан с поршнем 26, способным двигаться в осевом направлении. Поршень 26 в закрытом положении герметично запирает систему, прижимаясь к седлу клапана 28. На поршень 26 изначально действует усилие пружины 30, толкая его в направлении запирания. Отсечной клапан 13 открывается отклонением шатуна 32 поворотом на оси Р, расположенной нормально по отношению к оси движения поршня 26. Поршень имеет кулачок или эксцентрик, устроенный таким образом, что поршень не прижимается к пружине в положении запирания. Этот эксцентрик или кулачок прижимает поршень к пружине в открытом положении так, что поршень приподнимается, удаляясь от седла клапана 28, и проходной канал открыт.Шатун 32 имеет свободный конец 33, и ползунковый рычажок 10 сцепляется со свободным концом 33 шатуна 32 при помощи канавки 34, имеющейся в ползунковом рычажке 10, таким образом, что перемещение ползункового рычажка 10 приводит к отклонению шатуна 32 на оси Р. Канавка 34 может располагаться по окружности вокруг продольной оси Х таким образом, чтобы конец 33 шатуна 32 скользил в канавке 34 в процессе вращения ползункового рычажка 10 совместно с поворотным кольцом 8.

Как показано на Фигурах 3 и 4, дозирующий клапан представляет собой мембранный клапан, в котором одна мембрана 36 может перемещаться по отношению к седлу клапана 38. Движение мембраны инициируется клапанным или резьбовым шпинделем 40, закрепленным в отверстии с резьбой 42. Другими словами, вращение шпинделя с резьбой 40 вокруг его продольной оси, одновременно приводит к его продвижению в осевом направлении, благодаря резьбе, в результате чего мембрана перемещается к седлу клапана 38 или от него, в зависимости от направления вращения. Шпиндель с резьбой 40 выступает в радиальном направлении наружу за внешний контур клапанного блока 18. Шестерня 44, которая может иметь форму конического зубчатого колеса, установлена на свободном конце шпинделя с резьбой 40, выступающем наружу в радиальном направлении. Шестерня 44 сцепляется с изогнутой зубчатой рейкой 46, установленной в поворотном кольце 8, как было описано выше. В альтернативном случае, если поворотное кольцо 8 занимает 360°, то и зубчатая рейка 46 также может достигать до 360°. В конструкции имеется пружинный элемент 48 (его можно видеть на Фигуре 3, но более полно он показан на Фигурах 9-12), или же несколько таких пружинных элементов, которые могут размещаться между поворотным кольцом 8 и зубчатой рейкой 46. Пружинные элементы 48 поджимают зубчатую рейку 46 к шестерне, что более подробно описано при рассмотрении Фигур 9-12. Следовательно, вращением поворотного кольца 8 шестерня 44 поворачивается посредством зубчатой рейки 46, в результате чего дозирующий клапан 14 открывается или закрывается в зависимости от направления вращения.

В конструкции может быть предусмотрен паз вплотную с вращающимся сочленением между кольцом 8 и частью клапанного блока 18, причем этот паз будет взаимодействовать с потайными элементами, такими как подпружиненные шариковые элементы 50 (см. Фигуру 8). Эти элементы 50 обеспечивают чувствительную регулировку которую осуществляют элементы 50, расположенные по наружной окружности клапанного блока 18, и ребра 52 на внутренней окружности поворотного кольца 8 и/или на ползунковом рычажке 10. Рекомендуется наличие одного или нескольких шариковых потайных элементов 50, и, если используется множество их, то эти элементы могут быть равномерно распределены по наружной окружности клапанного блока 18, обеспечивая симметричное приложение силы к поворотному кольцу 8. Квалифицированные специалисты в данной отрасли легко разберутся в конструкции и работе регулятора давления 16, а, следовательно, более подробное описание и не требуется.

Как видно на Фигуре 4, прибор для измерения давления 12 вставлен в полость или глухое отверстие 54 на наружной окружности клапанного блока 18. Он зафиксирован там установочным винтом 56, который сцепляется в углублении 58 с соединительным выступом 60 прибора для измерения давления 12. Полость 54 связана с путем прохождения регулятора давления 16 со стороны выхода, таким образом прибор для измерения давления 12 показывает выходное давление регулятора.

Клапанный блок 18 снаружи окружен кожухом 62, изготовленным из пластика, и в показанном примере сформированным из нескольких компонентов, что вызвано причинами, связанными с изготовлением и сборкой. Кожух 62 окружает не только клапанный блок, но также и прибор для измерения давления 12, тем самым он изолирует весь регулятор текучей среды от окружающего мира и определяет внешний вид или форму регулятора текучей среды. Кожух 62 также может закрывать неиспользуемые отверстия или соединения от окружающего мира. В кожухе 62 могут быть установлены вынимаемые заглушки, или же можно иметь различные кожухи в зависимости от того, какие подключения к клапанному блоку 18 предполагается использовать. Изготовленный из пластика кожух 62 позволяет придать привлекательный внешний вид всему регулятору текучей среды.

Расположенным в клапанном блоке 18 соединениям или входам и выходам рекомендуется придавать такую форму, чтобы их можно было герметизировать как уплотнительными кольцами, так и резьбовыми соединениями. Это показано на примере соединительной полости 21 на Фигуре 5, предназначенной для связи с соединением 2, выполняющим роль входа. Соединительную полость 21 формируют таким образом, чтобы в ней на открытой наружной стороне имелось седло 63 для уплотнительного кольца, а на внутренней - резьба 64. В показанном примере резьба 64 не используется, и герметизация соединения выполнена уплотнительным кольцом на седле 63. Однако существует возможность вкрутить соединение 2 непосредственно в резьбу 64 соединительной полости 21, как показано на Фигуре 7. В этом случае герметизацию соединения обеспечивает резьба 64.

Теперь обратимся к Фигурам 13-15, где представлен другой пример исполнения регулятора текучей среды 1. За исключением подчеркнутых здесь, детали регулятора текучей среды 1 могут быть практически теми же или подобными, что и детали устройства, описанного выше в представленном ранее примере. В примере по Фигурам 13-15 регулятор давления 16 содержит управляющий стержень 100, выступающий из клапанного блока 18. Будет понятно, что этот управляющий стержень 100 управляет работой регулятора давления 16, а также - что управляющий стержень 100 поворачивается вокруг оси Х в ответ на вращение маховичка 6 вокруг той же самой оси X. Далее будет понятно, что этот управляющий стержень в описываемом примере, по мере его вращения вокруг оси X, перемещается вдоль этой же оси. В показанном примере маховичок 6 оперативно связан с управляющим стержнем 100 посредством механизма зубчатой передачи 102. Механизм зубчатой передачи 102 включает в себя наружные шестерни 104 и подвижную шестерню 106. Подвижная шестерня 106 имеет внутренние зубцы 108, которые сцепляются с соответствующими зубцами 101 на управляющем стержне 100. Подвижная шестерня 106 также имеет наружные зубцы 110, которые сцепляются с наружными шестернями 104. Следовательно, вращение наружных шестерен 104 вызывает соответствующее вращение подвижной шестерни 106, которое, в свою очередь, заставляет вращаться управляющий стержень 100. Далее, подвижная шестерня 106 передвигается по отношению к управляющему стержню 100 по мере перемещения управляющего стержня 100 вдоль оси X.

В предпочтительном варианте механизм зубчатой передачи 102 имеет внутренний кожух 112. Наружные шестерни могут укрепляться с возможностью вращения между клапанным блоком 18 и кожухом 112. В показанном примере наружные шестерни 104 имеют оси 114, у которых один конец 114а соединяется с клапанным блоком, а другой конец 114b соединяется с кожухом 112. Необходимые крепежные отверстия 117 могут быть сделаны в клапанном блоке 18, а соответствующие им крепежные отверстия 119 - в кожухе 112.

Маховичок 6 включает в себя внутреннюю шестерню 116, которая соединяется зацеплением с наружными шестернями 104 механизма зубчатой передачи 102. В оптимальном варианте кожух 112 имеет боковую стенку 115, где имеются боковые отверстия 118, позволяющие шестерне 116 соединяться с наружными шестернями 104. В показанном примере имеется пара наружных шестерен 104, хотя можно применять и больше двух наружных шестерен. В конструкции могут применяться подходящие втулки, включая втулки 130, 132, 134 и 136. Клапанный блок может содержать шариковые элементы 50 описанного выше типа, соответствующим образом расположенные на вращающемся сочленении между клапанным блоком 18 и маховичком 6.

В примере, показанном на Фигурах 13-15, маховичок 6 имеет торец 120 с имеющимся в нем смотровым отверстием 122. В оптимальном варианте внутри маховичка 6 устанавливается демонстрационный диск 124, например, посредством крепления демонстрационного диска 124 к кожуху 112. Рекомендуется, чтобы диск 124 имел визуальную индикацию, которую в описанном примере обеспечивает пара секторов 124а и 124b. Рекомендуется, чтобы эти секторы имели цветовой код, чтобы одним цветом (например, зеленым) показывать открытое состояние регулятора текучей среды 1, а другим цветом (например, красным) показывать закрытое состояние регулятора текучей среды 1. Приемлемыми могут оказаться и другие цвета, а также другие формы визуальной индикации, например, текстовая индикация, индикация иконками или другая графическая индикация включенного-отключенного состояния регулятора текучей среды 1. Далее, в описываемом примере смотровое отверстие 122 содержит дугообразное гнездо 126. Диск 124 может фиксироваться на своем месте с помощью зажима 128 в форме разрезного кольца.

В соответствии с примерами, показанными на Фигурах 13-15, конструкция механизма зубчатой передачи 102 обеспечивает его сбалансированность и компактность. Например, симметричное расположение наружных шестерен 104 по отношению к управляющему стержню 100 обеспечивает сцепление с управляющим стержнем 100 с обеих сторон, в результате чего управляющий стержень 100 не испытывает какого-либо изгибающего момента. Если устанавливают дополнительные наружные шестерни 104, то опять-таки эти шестерни можно расставить симметрично или равновесно таким образом, чтобы управляющий стержень 100 не испытывал какого-либо момента.

Теперь обратимся к Фигурам 16-21, где показан следующий раскрываемый пример регулятора текучей среды под условным обозначением 101. В исполнении изобретения, показанном на Фигурах 16-21, управляющий или ползунковый элемент включения-выключения 10 принимает форму наружной кнопки управления 130. Кнопка управления 130 выступает из наружной цилиндрической стенки 19 клапанного блока 18 через гнездо или отверстие соответствующего размера 132, как видно на Фигуре 20. Обратившись к Фигуре 20, видим, что кнопка 130 связана с соответствующим компонентом 134, установленном с возможностью скольжения внутри регулятора текучей среды 101. Этот компонент 134 имеет соответствующее гнездо или канавку 34, в которую входит конец 33 шатуна 32. Соответственно, сдвигая кнопу 130 назад или вперед в направлении, параллельном оси X, пользователь может манипулировать включением-выключением клапана 13 посредством отклонения шатуна 32 назад и вперед на его оси вращения Р, подобно описанной выше активации состояний включения и отключения для первого примера исполнения изобретения.

На Фигуре 21 кнопка 130 связана с индикаторной панелью 136, которую можно видеть через смотровое окно 138, устроенное в окружающей боковой стенке 19 регулятора 101. Индикаторная панель в оптимальном варианте имеет визуальную индикацию, которую в описываемом примере обеспечивает наличие пары областей 136а и 136b. Рекомендуется, чтобы эти области имели цветовую кодировку, показывая одним цветом (например, зеленым), что регулятор 101 находится во включенном состоянии, а другим цветом (например, красным) - что регулятор 101 находится в отключенном состоянии. Для индикации включенного или отключенного состояния регулятора 101 можно применять и другие цвета, а также другие формы визуальной индикации, например, текстовую индикацию, иконки или другую графическую индикацию. В показанном примере на области 13ба имеется надпись «ON» (вкл.), а на области 136b - надпись «OFF» (откл.).

В соответствии с одним или несколькими аспектами описанного примера или примеров, любая схема подключения регулятора текучей среды, собранного в соответствии с описанными здесь идеями, будет удовлетворять требованиям удобства сборки и минимальной опасности утечки между каждым из компонентов такого регулятора текучей среды.

Один или несколько аспектов регулятора текучей среды могут включать, например, комбинацию регулятора давления и дозирующего клапана. Регулятор давления может применяться для регулировки давления газа, который будет подаваться, а дозирующий клапан может применяться для регулировки величины расхода. Оба эти элемента могут быть соединены последовательно на пути прохождения текучей среды, причем дозирующий клапан рекомендуется устанавливать ниже по течению после регулятора давления, т.е., со стороны выхода регулятора давления. В предпочтительном варианте регулятор давления и дозирующий клапан объединяют в один совместный клапанный блок. Другими словами, регулятор давления и дозирующий клапан в предпочтительном варианте образуют единую интегрированную деталь. Преимуществом этой конструкции, в соответствии с описанными примерами, может быть то, что такое устройство будет компактным и может не потребоваться соединять две детали (т.е., регулятор давления и дозирующий клапан) для формирования регулятора текучей среды. В соответствии с указанным, может быть минимизирован или исключен риск наличия утечек за счет того, что эти управляющие элементы не соединяют друг с другом, а объединяют их в единую связку или в интегрированный клапанный блок. Кроме того, описанная здесь компактная конструкция также может дать возможность придания устройству более современного и привлекательного внешнего вида. Более того, это позволяет получить более четкий конструктивный дизайн, что также облегчает работу пользователю. Наконец, объединение дозирующего клапана и регулятора давления в единый клапанный блок также дает возможность четкого конструктивного размещения каждого рабочего элемента регулятора давления и дозирующего клапана, что облегчает работу с ними.

В предпочтительном варианте конструкции отсечной клапан, функцией которого является полное блокирование подачи газа, также встроен в клапанный блок. Такой вариант является предпочтительным в том случае, если конструкция дозирующего клапана не позволяет ему полностью блокировать подачу газа, а всегда обеспечивает некоторую минимальную величину расхода. Отсечной клапан рекомендуется устанавливать перед регулятором давления в направлении прохождения текучей среды, т.е., со стороны входа в регулятор давления. Однако, можно также устанавливать отсечной клапан и со стороны выхода регулятора давления, например, на пути прохождения текучей среды между регулятором давления и дозирующим клапаном, а также ниже по течению после дозирующего клапана. Здесь отсечной клапан совместно с дозирующим клапаном и регулятором давления составляет единую интегрированную деталь - единый клапанный блок, что позволяет сделать компактной всю конструкцию регулятора текучей среды, а кроме того, дает возможность ясного размещения рабочих элементов. В дополнение к этому, имеется возможность установить все рабочие элементы в непосредственной близости друг к другу, что позволяет управлять одной рукой, не затрачивая много усилий для перемещения вокруг регулятора текучей среды.

Другой предпочтительный вариант предлагает установить манометр на клапанный блок. Такой манометр может быть встроен непосредственно в клапанный блок таким образом, чтобы его демонстрационное устройство размещалось либо на одной из наружных деталей, либо на поверхности клапанного блока. В качестве альтернативы можно сформировать соединение в клапанном блоке, на котором можно было бы установить манометр таким образом, чтобы его индицирующий элемент выступал из клапанного блока. Кроме того, клапанный блок может быть заключен в корпус или кожух, который изолирует регулятор текучей среды от окружающего мира. Если имеется такой кожух, то манометр (даже если он смонтирован снаружи клапанного блока) можно встроить в кожух, в котором манометр будет заключен совместно с клапанным блоком. В то время, как клапанный блок рекомендуется изготовлять из металла, кожух можно изготовлять из пластика литьем под давлением, что дает возможность получать разнообразные формы.

Было бы разумно формировать соединительные каналы в клапанном блоке для того, чтобы соединять регулятор давления и дозирующий клапан, а возможно, также и отсечной клапан и/или манометр. Другими словами, в предпочтительном варианте исполнения все необходимые соединения и пути прохождения текучей среды от входа регулятора текучей среды (предназначенного для подключения к таким объектам, как центральное газоснабжение) до выхода, к которому можно подключать объекты, требующие подачи газа, могут быть сформированы внутри клапанного блока. Это дало бы возможность убрать какие-либо дополнительные соединения между любыми элементами в клапанном блоке (такими, как регулятор давления, дозирующий клапан, а возможно, и манометр и/или отсечной клапан), которые утрудняли бы сборку и увеличивали бы опасность утечек. В предпочтительном варианте все соединения или пути прохождения текучей среды могут быть сформированы в виде каналов или отверстий, которые можно было бы просверлить внутри клапанного блока.

Особенно предпочтительным является вариант изготовления клапанного блока из одного куска. В этом случае клапанный блок можно было бы получить из одного металлического компонента. Ниши, необходимые для размещения регулятора давления, дозирующего клапана и/или отсечного клапана и/или манометра, а также соединительные каналы и необходимые соединения могут быть выполнены в таком металлическом компоненте с помощью процессов резания металлов или другим приемлемым способом. Открытые в клапанном блоке ниши (предпочтительно - к поверхности клапанного блока) будут иметь форму отверстий или полостей для размещения регулятора давления и клапанов (т.е., отсечных клапанов и дозирующих клапанов), в эти ниши и будут вставлены указанные элементы. Соединительные каналы внутри клапанного блока входят в эти ниши. Необходимые седла клапанов можно сформировать непосредственно в этих нишах, или же седла клапанов можно вставлять в эти ниши как отдельные компоненты.

В оптимальном варианте формы регулятор давления устанавливается у первого торца клапанного блока. Предпочтительно, чтобы этот торец был лицевым, обращенным к фронту, когда регулятор текучей среды установлен на место (т.е., обращенным к обслуживающему персоналу). Это означало бы, что на лицевой стороне