Способ переработки непригодного дымного ружейного пороха

Иллюстрации

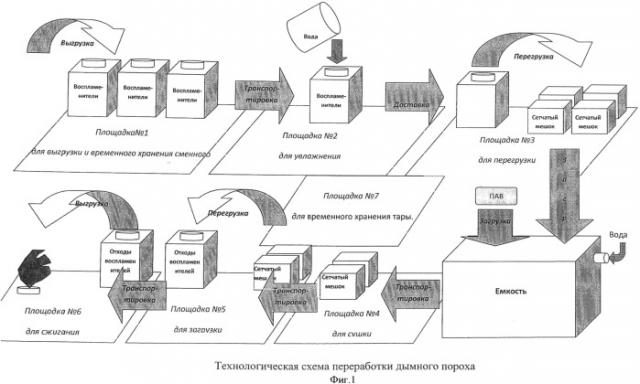

Показать всеИзобретение относится к проведению работ по уничтожению дымных ружейных порохов и может быть реализовано в качестве способа по уничтожению дымных ружейных порохов в картузах воспламенителей методом растворения в воде с добавлением поверхностно-активных веществ (ПАВ). Способ переработки заключается в том, что пороха и изделия на их основе поступают поочередно на разные площадки комплекса. Сначала на площадку для выгрузки и временного хранения сменного запаса воспламенителей из дымного ружейного пороха в короба, затем на площадку для увлажнения воспламенителей из дымного ружейного пороха в коробе, после этого на площадку для перегрузки воспламенителей из дымного ружейного пороха из коробов в сетчатые мешки. Далее он помещается в емкость для вымочки воспламенителей из дымного ружейного пороха и выкладываются на площадку для сушки отходов воспламенителей. После сушки отходы перемещаются на площадку для загрузки в короба, а затем отходы выкладывается на площадку для сжигания. Целью изобретения является снижение экономических затрат, экологического загрязнения и пожаро- и взрывоопасности при утилизации дымного ружейного пороха за счет растворения его в воде с добавлением поверхностно-активных веществ. 1 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Изобретение относится к проведению работ по уничтожению дымных ружейных порохов и может быть реализовано в качестве способа по уничтожению дымных ружейных порохов в картузах воспламенителей методом растворения в воде с добавлением поверхностно-активных веществ (ПАВ).

Дымный порох представляет собой зерненную механическую смесь состава масс %: селитра - 75, сера - 10, уголь древесный - 15, где селитра - окислитель, уголь древесный - горючее, сера - основное пластичное вещество для придания механической прочности зерна также является горючим.

В настоящее время основным способом утилизации порохов является сжигание на специальных площадках. Этот способ при утилизации дымного пороха является пожаро-взрывоопасным.

Другая негативная сторона уничтожения связана с ухудшением экологии окружающей среды: загрязнением почвы, подземных и поверхностных вод, растительности и воздушной среды.

Изложенные выше отрицательные аспекты свидетельствуют о том, что простое уничтожение боеприпасов нецелесообразно и опасно для окружающей природной среды и общества.

Анализ показывает, что наиболее эффективным подходом, позволяющим получить максимальную прибыль, снизить пожаро-взрыво-опасность и экологическую опасность от утилизации негодных порохов, является их переработка, обеспечивающая максимальную реализацию потенциальных возможностей. Основным способом переработки является растворение дымного пороха в воде при этом состав пороха разделяется на отдельные компоненты, которые можно использовать в дальнейшем в других отраслях.

На данный момент имеются различные разработки в области утилизации [4, 5]. Известна технологическая линия утилизации устаревшего пороха (патент RU 2093501, C06B 21/00, 20.10.1997). Линия предназначена для получения нитроцеллюлозного продукта, для материалов гражданского назначения или пороха, очищенного от нестабильных примесей, скапливающихся в процессе хранения из устаревшего как пироксилинового, так и баллиститного порохов. Линия не позволяет перерабатывать дымный порох и изделия его содержащие.

Известен способ кристаллизации солей из растворов при понижении температуры за счет контактного охлаждения исходного раствора охлаждающим агентом, в качестве которого используют частично или полностью замороженный раствор кристаллизующих солей (патент RU 21021076, B01D 9/02 от 20.01.98, бюл.2). Недостатком способа является то, что с выделением новых охлажденных кристаллов происходит сильное перенасыщение раствора, что способствует появлению новых укрупненных кристаллов, что в свою очередь неприемлемо для утилизации дымного пороха.

Наиболее близким по технической сущности к заявленному объекту является регенерация калиевой селитры (ОСТ В84-1946-81 «Пороха дымные. Типовой технологический процесс П.7.17). регенерация осуществляется в последовательной схеме аппаратов: бак разбавитель с лопастной мешалкой, фильтр, две ванны кристаллизации, водоотжимные мешки, водотжимная центрифуга, сушильный шкаф, центробежный насос.

Процесс утилизации в прототипе сводится к регенерации экстракции калиевой селитры из отходов (сметок) дымного пороха раствором горячей воды с последующим фильтрованием, кристаллизацией в ваннах, отжима в мешках, в центрифуге с последующей сушкой, а также выносу в канализацию сероугольного шлама, содержащего 40% серы, 60% древесного угля и большей части калиевой селитры. При этом процент выделения калиевой селитры по прототипу составляет 40%.

Целью изобретения является уменьшение вредного экономического ущерба и снижения экологического загрязнения при утилизации дымного ружейного пороха за счет растворения его в воде с добавлением поверхностно-активных веществ.

Техническим результатом предлагаемого технического изобретения является наиболее полное выделение калиевой селитры.

Технический результат достигается путем непосредственного воздействия на дымный порох экстрагентами в качестве которых, используется поверхностно-активное вещество добавленное в воду.

При этом, в дымном порохе остается около 11% селитры, что в свою очередь снижает пожаровзрывоопасность и экологическую опасность при дальнейшей переработки дымного пороха.

Поставленная цель реализуется в предлагаемой технологической схеме переработки дымного пороха и изделий на их основе, включающей площадку для выгрузки и временного хранения сменного запаса воспламенителей из дымного ружейного пороха в коробе; площадку для увлажнения воспламенителей из дымного ружейного пороха в коробе; площадку для перегрузки воспламенителей из дымного ружейного пороха из штатной тары в сетчатые мешки; емкость для вымочки воспламенителей из дымного ружейного пороха; площадку для сушки отходов воспламенителей; площадку для загрузки отходов воспламенителей в штатную тару; площадку для сжигания отходов воспламенителей, оборудованную по требованиям к площадке, содержащей участок типа 3, согласно разделу 13.1 СТП 44А-Р-021-03.

Предлагаемая технологическая схема (фиг.1) включает в себя: площадку №1, площадку №2, площадку №3 с емкостью для вымочки, площадку №4, площадку №5, площадку №6, площадку №7.

Процесс экстракции селитры из состава дымного пороха посредством предлагаемой технологической схемы осуществляется следующим образом:

Выгрузка тары с дымными порохами из транспортных средств проводится на площадке №1 с соблюдением требований безопасности.

Короба с дымными порохами подают на площадку №2 для увлажнения воспламенителей поочередно. Очередной короб подают после того, как произведено увлажнение воспламенителей предыдущего короба. На площадке №2 для увлажнения дымного пороха перед вскрытием металлического короба в его горловину на крышку заливают воду до верхнего края бортика. После вскрытия короба внутрь его заливают воду в количестве 40-50 л на 1 короб с дымным ружейным порохом и выдерживать 5 мин.

На площадке №3 воспламенители извлекают из штатной тары и перегружают в сетчатые мешки. Масса загрузки воспламенителей в один сетчатый мешок не должна превышать 20 кг.

Загрузку сетчатых мешков с увлажненным дымным порохом производят в емкость для вымочки установленную на площадке №3. В емкость для вымочки подают воду с температурой не ниже 20°C. Количество воды заливается из расчета на 10 кг дымного пороха - 90-100 л, но не ниже чем на 10 см от верхнего уровня дымного пороха в сетчатых мешках. ПАВ (стиральный порошок) засыпают в емкость для вымочки воспламенителей из расчета 0,4 кг на 90-100 л воды в емкости.

Вымочку дымного пороха производят не менее 6 ч при температуре воды не ниже 20°C. Допускается сокращение времени вымочки дымного пороха: при температуре воды не ниже 40°C - до 2 ч; при температуре воды не ниже 60°C - до 1 ч.

Вымочка дымного пороха, имеющего в составе дополнительные навески пламегасящего пороха, производится в течение не менее 6 ч при температуре воды не ниже 40°C.

Сетчатые мешки с переработанным дымным порохом после вымочки извлекают из емкости и транспортируют к месту сушки на площадку №4 для удаления влаги. Разрешается высушивать переработанный дымный порохов в естественных условиях или в сушильных камерах при температуре не выше 55°C.

Высушенный переработанный дымный порох помещается в сухую штатную тару находящуюся на площадке №.5.

После этого переработанный дымный порох уничтожается сжиганием на площадке №6.

Сжигание очередной закладки следует проводить, как правило, на другой (запасной) площадке сжигания.

Порожнюю тару после проверки ее на полноту извлечения порохов для временного хранения убирают на площадку №7.

Предложенная технологическая схема переработки позволяет выделить из состава дымного пороха максимальное количество калиевой селитры.

В целях достоверности предложенного способа были проведены экспериментальные исследования.

Исследовались дымные пороха марки ДРП №1 содержащиеся в воспламенителях метательных зарядов артиллерийских выстрелов (масса пороха в воспламенителе 75 г).

Для получения данных по выбору оптимальных условий для извлечения калиевой селитры из воспламенителей последние взвешивали и погружали в термостаты с водой с температурой 20, 40, 60, 80°C (объем воды 2 л). Термостатировали 1 ч. Затем воспламенители вынимали, высушивали при температуре 50-55°C (время сушки 15-16 ч), охлаждали до комнатной температуры и снова взвешивали. Наблюдения показали, что в данном случае вода после экстрагирования не содержала следов угля, поэтому изменение массы воспламенителей могло произойти только за счет растворения калиевой селитры.

Результаты позволяют оценить выход калиевой селитры в процессе экстракции. Полученные данные представлены в табл.1.

| Таблица 1 | ||||

| Оценка влияния температуры на извлечение калиевой селитры из дымного ружейного пороха | ||||

| Температура экстракции, °C | Масса картуза с порохом до экстракции, г | Масса картуза с порохом после сушки, г | Изменение массы пороха, г | Остаточное количество селитры, % |

| 20 | 84,43 | 83,50 | 0,93 | 68,3 |

| 84,13 | 83,69 | 0,44 | ||

| 40 | 84,08 | 74,32 | 9,76 | 44,5 |

| 83,95 | 71,63 | 12,32 | ||

| 60 | 84,15 | 64,99 | 19,16 | 20,1 |

| 84,01 | 62,20 | 21,81 | ||

| 80 | 83,56 | 46,78 | 36,78 | 10,4 |

| 84,38 | 47,27 | 40,11 |

Полученные данные подтверждают, что процесс экстракции наиболее эффективен при температуре 80°C.

Исследование влияния добавки ПАВ на процесс экстракции калиевой селитры из пороха

Проводились исследования влияния добавки ПАВ (стирального порошка) на выход калиевой селитры. Добавление ПАВ извлекает из ткани картуза специальные гидрофобные добавки, которые защищают дымный порох от гигроскопической влаги. При этом освобождаются поры ткани и выход калиевой селитры упрощается.

При проведении исследований в термостат заливали 0,5 л воды, время вымочки 1 ч, масса пороха 50 г, температура 20°C. Полученные данные представлены в табл.2.

| Таблица 2 | ||||

| Оценка влияния количества ПАВ на извлечение калиевой селитры из дымного ружейного пороха | ||||

| Масса ПАВ, г | Масса картуза с порохом до вымочки, г | Масса картуза с порохом после сушки, г | Изменение массы пороха, г | Остаточное количество селитры, % |

| 0,5 | 53,75 | 39,60 | 14,15 | 62,3 |

| 1,5 | 54,01 | 33,49 | 20,52 | 45,3 |

| 2,0 | 53,85 | 32,45 | 22,40 | 40,3 |

Результаты показывают, что наибольшее извлечение калиевой селитры происходит при добавке ПАВ 2 г.

Для проведения данных исследований в термостат заливали 1,5 л воды, устанавливали температуру 20°C, добавляли 0,5..2 г стирального порошка и укладывали воспламенители, которые предварительно взвешивали. Термостатировали 1 ч.

Затем воспламенители высушивали и взвешивали.

Вода после термостатирования имела черный цвет. Это свидетельствует о том, что вместе с калиевой селитрой в раствор попадает древесный уголь, то есть количество экстрагируемых компонентов пороха возрастает.

Полученные результаты показывают, что добавка ПАВ увеличивает выход калиевой селитры.

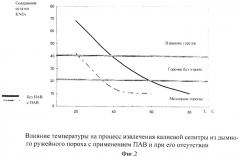

Исследовано влияние температуры на процесс извлечения калиевой селитры из воспламенителей в присутствии ПАВ.

Исследования проводились в условиях: масса пороха 50 г, время вымочки 1 ч, масса ПАВ 2 г. Результаты исследований представлены в табл.3.

Полученные результаты показывают, что при температуре воды 40-60°C процент остатка калиевой селитры составляет 12-14%.

| Таблица 3 | ||||

| Оценка влияния температуры на процесс извлечения калиевой селитры из дымного ружейного пороха с применением ПАВ | ||||

| Температура,°С | Масса картуза с порохом до вымочки, г | Масса картуза с порохом после сушки, г | Изменение массы пороха, г | Остаточное количество селитры, % |

| 20 | 53,36 | 32,40 | 20,96 | 42,40 |

| 40 | 54,13 | 21,95 | 32,18 | 14,11 |

| 60 | 53,14 | 20,41 | 32,73 | 12,70 |

3 Исследование влияния модуля ванны (отношение массы воды к массе пороха) на извлечение калиевой селитры из дымного ружейного пороха

Исследование проводилось в условиях: температура воды 20°C, масса пороха 50 г, объем воды 0,5 л, масса ПАВ 2 г, время вымочки 1 ч. Полученные данные представлены в табл.4.

| Таблица 4 | ||||

| Оценка влияния модуля ванны (отношение массы воды к массе пороха) на извлечение калиевой селитры из дымного ружейного пороха | ||||

| Отношение масса воды к массе пороха, г | Масса картуза с порохом до вымочки, г | Масса картуза с порохом после сушки, г | Изменение массы пороха, г | Остаточное количество селитры, % |

| 10 | 53,98 | 32,38 | 21,60 | 40,2 |

| 20 | 53,36 | 30,26 | 23,10 | 38,4 |

| 40 | 54,01 | 28,87 | 25,14 | 35,5 |

Результаты проведенных исследований показывают, что изменение модуля ванны в исследуемом диапазоне не оказывает значительного влияния на извлечение калиевой селитры.

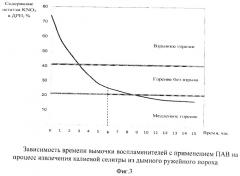

Исследование влияния времени вымочки воспламенителей на процесс извлечения калиевой селитры

Исследования проводились в ранее выбранных условиях. Результаты проведенных исследований представлены в табл.5.

Результаты показывают, что оптимальное время вымочки при температуре воды 20°C должно быть не менее 6 ч.

| Таблица 5 | ||||

| Оценка влияния времени вымочки воспламенителей на извлечение калиевой селитры из дымного пороха | ||||

| Время вымочки, ч | Масса картуза с порохом до вымочки, г | Масса картуза с порохом после сушки, г | Изменение массы пороха, г | Остаточное количество селитры, % |

| 0,5 | 53,98 | 41,08 | 12,90 | 65,6 |

| 1 | 53,36 | 37,54 | 15,82 | 57,8 |

| 2 | 54,33 | 35,02 | 19,31 | 48,5 |

| 4 | 53,48 | 28,73 | 24,75 | 34,0 |

| 6 | 54,01 | 26,15 | 27,86 | 25,7 |

| 15 | 53,62 | 22,53 | 31,09 | 17,1 |

Оценка чувствительности к тепловому воздействию воспламенителей после экстракции калиевой селитры

Исследовали процесс воздействия луча пламени, создаваемого от пороховой дорожки (порох ВТМ), на отходы воспламенителей после экстракции калиевой селитры водой и их сушки.

Воспламенитель после экстракции в течение 1 ч при температуре 20°C воспламеняется, при этом с яркой вспышкой быстро сгорает картуз. Это объясняется наличием в ткани картуза адсорбированной калиевой селитры. Остатки дымного ружейного пороха сгорать при этом не успевают.

Воспламенитель после экстракции в течение 1 ч при температуре 40°C с применением ПАВ вообще не воспламеняется от луча пламени, создаваемого от пороховой дорожки. В том числе не воспламеняется от луча пламени воспламенитель после экстракции при температуре 20°C, но время экстракции при этом составляет не менее 6 ч.

Воспламенение остатков дымного пороха после экстракции калиевой селитры осуществляется продолжительным (несколько секунд) воздействием луча пламени с трудом. Горение остатков дымного ружейного пороха происходит с малой скоростью, нестабильно, с периодическим затуханием и воспламенением.

Результаты влияния температуры на процесс извлечения калиевой селитры из дымного ружейного пороха с применением ПАВ и при его отсутствии представлены на фиг.2. Экспериментально подтверждено, что горение воспламенителей после вымочки в течение 1 ч протекает без взрыва в том случае, если остаточное содержание селитры ниже 40%. Это достигается: без применения ПАВ при температуре выше 40°C, а в присутствии ПАВ - при 20°C и выше.

Результаты зависимости времени вымочки воспламенителей с применением ПАВ на процесс извлечения калиевой селитры из дымного ружейного пороха представлены на фиг.3. Анализ полученной зависимости показывает, что после вымочки воспламенителей в течение 2 ч остаточное содержание калиевой селитры в дымном ружейном порохе составляет менее 40%, что обеспечивает процесс горения без взрыва. Наибольший выход селитры наблюдается при времени вымочки 6 ч.

Таким образом, предложенный способ переработки непригодного дымного ружейного пороха за счет использования поверхпосно-активных веществ позволяет снизить пожаро-взрывоопасность процесса и экологическую опасность при переработке, обеспечивающее максимальную реализацию потенциальных возможностей.

Все материалы при утилизации дымных порохов могут быть повторно использованы как для производства самих порохов, так и изготовления товаров гражданского назначения.

Список используемой литературы

1. ГОСТ 1028-79. Пороха дымные. Общие технические условия.

2. СТП 44А-Р-021-03 производства уничтожения и расснаряжения боеприпасов на площадках уничтожения. Правила устройства и эксплуатации. - М.: в/ч 64176-Н.

3. Производство и эксплуатация порохов и ВВ / В.К. Марьин [и др.]. - Пенза: ПАИИ, 2005. - 350 с.

4. Способ уничтожения нитроцеллюлозных порохов (№2188385 RU от 27.08.2002).

5. Способ утилизации тротила (№2247933 RU, 2005 г.).

1. Способ переработки непригодного дымного ружейного пороха и изделий на их основе, характеризующийся тем, что порох поступает на площадку для выгрузки и временного хранения сменного запаса воспламенителей из дымного ружейного пороха в короба, затем на площадку для увлажнения воспламенителей из дымного ружейного пороха в коробе, после этого на площадку для перегрузки воспламенителей из дымного ружейного пороха из коробов в сетчатые мешки, потом он помещается в емкость для вымочки воспламенителей из дымного ружейного пороха и выкладывается на площадку для сушки отходов воспламенителей, затем на площадку для загрузки отходов воспламенителей в короба, а затем он выкладывается на площадку для сжигания отходов воспламенителей.

2. Способ по п.1, отличающийся тем, что загрузка сетчатых мешков с увлажненным дымным порохом производится в емкость для вымочки с водным раствором ПАВ, позволяющим отделить калиевую селитру до 60% от компонентов дымного пороха, в дальнейшем обеспечивая процесс горения без взрыва.