Устройство для контроля толщины проводящей пленки изделий электронной техники

Иллюстрации

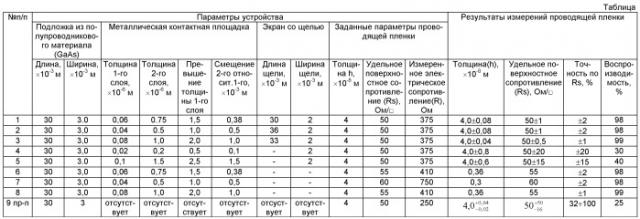

Показать всеИзобретение относится к электронной технике. Сущность изобретения: устройство для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе ее формирования в вакууме путем измерения электрического сопротивления содержит подложку из диэлектрического или полупроводникового материала, металлические контактные площадки, выполненные на противоположных концах упомянутой подложки с лицевой ее стороны, для обеспечения соединения с измерительным прибором, заданную проводящую пленку. В устройстве каждая металлическая контактная площадка выполнена двуслойной в виде ступенчатой структуры со стороны, противоположной концу упомянутой подложки, при этом первый слой металлической контактной площадки, расположенный непосредственно на упомянутой подложке, выполнен толщиной, превышающей толщину заданной проводящей пленки в 1-2 раза, а второй - толщиной (0,5÷1)×10-6 м, смещение по горизонтали второго слоя ступенчатой структуры относительно первого в сторону соответствующего конца упомянутой подложки определяют из определенного выражения, при этом заданная проводящая пленка выполнена непосредственно на лицевой стороне обеих металлических контактных площадок и свободной части упомянутой подложки между ними, идентичной контролируемой проводящей пленке на рабочих подложках изделий. Технический результат изобретения - повышение точности и соответственно воспроизводимости. 7 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к электронной технике, прежде всего к технологии изготовления интегральных схем, и может быть использовано для контроля толщины проводящей пленки непосредственно в технологическом процессе ее формирования.

Технология изготовления интегральных схем, предусматривающая нанесение проводящих пленок (далее пленок), в том числе, вакуумным напылением требует точного изготовления их элементов. Так, необходимая точность изготовления пленочных резисторов составляет ±(1-2) процента, причем поверхностное сопротивление Rs таких пленок может варьироваться в широких пределах (10÷10000 Ом/□).

Известно термоэлектрическое устройство для контроля толщины слоев двуслойных пленок, содержащее измерительные термощупы, холодный и горячий с нагревателем, приваренную к нерабочему торцу горячего термощупа термопару, являющуюся источником термо-ЭДС для установки прибора на "нуль" с помощью потенциометра и соединенный с ним и регулятором чувствительности гальванометр.

Которое с целью уменьшения погрешности снабжено тепловым экраном, окружающим электрически изолированный от него горячий измерительный термощуп с нагревателем и представляющим собой полый толстостенный металлический цилиндр, выполненный из материала с высокой теплопроводностью, создающий плоское тепловое поле с плоскими изотермическими поверхностями, одна из которых совпадает с границей раздела слоев, в теле экрана расположены дополнительный нагреватель и вспомогательный термощуп, также электрически изолированный от теплового экрана, вспомогательный термощуп контактирует с контролируемой поверхностью и создает вместе с ней и горячим измерительным термощупом дифференциальную термопару, блок управления током дополнительного нагревателя, вход которого подключен к нерабочим торцам горячего измерительного и вспомогательного термощупов.

Данный метод, равно как и устройство требуют двойного измерения электрического сопротивления и коэффициента теплопроводности пленки и вследствие этого отличаются низкой точностью и предпочтительны для контроля толщины толстых пленок [1].

Широко известны оптические методы и устройства измерения толщины металлической пленки.

Один, из которых заключается в формировании ступенчатой структуры на поверхности пленки, высота которой равна толщине пленки, напыление на поверхность подложки со ступенькой слоя высокоотражающего металла и освещение пленки лучом лазера с известной длиной волны.

В котором с целью возможности измерения толщины пленки в широком диапазоне (10÷100 ), ступенчатую структуру формируют из чередующихся непротравленных и протравленных на всю толщину пленки, вплоть до подложки, полос одинаковой ширины, затем, при облучении полученной рельефной структуры зондирующим лазерным пучком, в полученной отраженной дифракционной картине проводят измерение мощности дифрагированных пучков нулевого Р0 и первого Р1 дифракционных порядков, после чего рассчитывают толщину металлической пленки по формуле:

h = λ 2 π ⋅ cos θ ⋅ a r c t g ( π 2 Р 0 Р 1 ) ,

где

h - толщина металлической пленки, λ - длина волны зондирующего лазерного пучка, Θ - угол падения лазерного пучка, Р0 - мощность нулевого дифракционного порядка, P1 - мощность первого дифракционного порядка [2].

Другой - заключается в облучении поверхности пленки оптическим излучением на разных длинах волн, зондировании, регистрации отраженного от поверхности сигнала и определении толщины пленки по результатам анализа зависимости интенсивности отраженного сигнала на длинах волн зондирования.

В котором с целью повышения точности и воспроизводимости, используют плавно или дискретно (от шести длин волн зондирования) перестраиваемый по длине волн λ в узком диапазоне лазерный источник излучения, по данным измерений отраженного сигнала дополнительно определяют первую R ref ' (λ, d) и вторую R ref '' (λ, d) производные коэффициента Rref (λ, d) отражения трехслойной системы «воздух-пленка-подложка» и вычисляют толщину пленки d по формуле:

| R r e f " ( λ , d ) + 2 λ R r e f ' ( λ , d ) R r e f ( λ , d ) − r 12 2 − r 23 2 | 1 2 λ 2 4 π n 2 = d

где n2 - показатель преломления материала пленки; r12, r23 - коэффициенты отражения на границе сред «воздух-пленка» и «пленка-подложка» соответственно.

Устройство при этом содержит источник оптического излучения, последнее отражается поверхностью измеряемой пленки, расположенной на подложке, интенсивность отраженного излучения регистрируется фотоприемником, сигнал с фотоприемника поступает в блок вычисления первой и второй производной коэффициента отражения трехслойной системы «воздух-пленка-подложка», значения первой и второй производной коэффициента отражения поступают в блок для определения толщины пленки [3].

Длина волны излучения λ источника оптического излучения перестраивается (дискретно или плавно) для вычисления по данным измерений первой и второй производной коэффициента отражения трехслойной системы «воздух-пленка-подложка».

Данный способ является технически достаточно сложным, требует гладкой поверхности измеряемой пленки (близкой к зеркальному).

Выше указанные методы и соответственно устройства измерения - контроля толщины пленок являются не прямыми, а косвенными и вследствие этого отличаются низкой точностью и воспроизводимостью, и практически не реализуемы для контроля толщины пленки непосредственно в технологическом процессе ее формирования.

Известны ионизационные датчики для измерения толщины пленки при вакуумном напылении материалов пленки, основанные на ионизации паров напыляемого материала и регистрации их ионного тока [4, с.134-139].

Ионизационные датчики эффективны при давлении остаточных газов менее 1×10-5 торр, а более - практически не эффективны, поскольку установка вакуумного напыления с резиновыми уплотнителями практически не обеспечивает такое давление и на фоне остаточного вакуума трудно выделить полезный сигнал.

Универсальным методом контроля толщины слоя осаждаемого материала любого типа и при любом методе вакуумного напыления проводящей пленки, является метод кварцевого резонатора, основанный на изменении резонансной частоты генератора электрических колебаний при нанесении пленки на кварцевый резонатор [4, с.145-150].

Несмотря на свою универсальность и эффективность, воспроизводимость этого метода контроля тонких проводящих пленок с поверхностным сопротивлением Rs, равным 50÷100 Ом/□ составляет 20÷40 процентов.

Кроме того, это также - не прямой метод и дает еще большую ошибку с точки зрения воспроизводимости при напылении системы металлов или сплавов, что обусловлено изменением, как состава, так и электрического сопротивления системы металлов или сплавов в процессе напыления.

Известно устройство для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе ее формирования в вакууме путем измерения электрического сопротивления, содержащее подложку из диэлектрического или полупроводникового материала, металлические контактные площадки, расположенные на ее противоположных концах с лицевой стороны, для обеспечения соединения с измерительным прибором, заданную проводящую пленку [4, с.154-158] - прототип.

Основной недостаток устройства - прототипа заключается в большом разбросе электрического сопротивления по поверхности проводящей пленки и несоответствии величины электрического сопротивления заданной проводящей пленки и контролируемой проводящей пленки на рабочих подложках изделий и соответственно низкой точности измерений и воспроизводимости.

Техническим результатом заявленного устройства для контроля толщины проводящей пленки является повышение точности и соответственно воспроизводимости измерений - контроля.

Указанный технический результат достигается устройством для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе ее формирования в вакууме путем измерения электрического сопротивления, содержащее подложку из диэлектрического или полупроводникового материала, металлические контактные площадки, выполненные на противоположных концах упомянутой подложки с лицевой ее стороны, для обеспечения соединения с внешним измерительным прибором, заданную проводящую пленку.

В котором

каждая металлическая контактная площадка выполнена двуслойной в виде ступенчатой структуры со стороны противоположной концу упомянутой подложки,

при этом первый слой металлической контактной площадки, расположенный непосредственно на упомянутой подложке, выполнен толщиной, превышающей толщину заданной проводящей пленки в 1-2 раза, а второй - толщиной (0,5÷1)×10-6 м, смещение по горизонтали второго слоя ступенчатой структуры относительно - первого в сторону соответствующего конца упомянутой подложки определяют из выражения:

L=(1÷1000)H, где

H - толщина второго слоя металлической контактной площадки, 1×10-6 м,

при этом заданная проводящая пленка выполнена непосредственно на лицевой стороне обеих металлических контактных площадок и свободной части упомянутой подложки между ними, идентичной контролируемой проводящей пленки на рабочих подложках изделий.

Технологическим процессом формирования проводящей пленки в вакууме могут быть напыление, травление.

Заданная проводящая пленка представляет собой, например, резистивную пленку.

Заданная проводящая пленка может быть выполнена любым из методов напыления материала в вакууме.

При контроле в технологическом процессе формирования проводящей пленки в вакууме - напылении, заданная проводящая пленка выполнена одновременно и в едином технологическом цикле с контролируемой проводящей пленкой на, по меньшей мере, одной рабочей подложке изделия, при этом устройство дополнительно снабжено теневым экраном со щелью в виде пластины из металлического либо керамического материала, расположенным над упомянутой подложкой с лицевой стороны на заданном расстоянии d, при этом длина щели экрана равна или превышает длину упомянутой подложки с обеих ее сторон не более 3×10-3 м, а ее ширина меньше ширины упомянутой подложки на величину b, которую определяют из выражения:

b<2×d×tgα, где

d - расстояние от экрана до упомянутой подложки, 1×10-6 м,

tgα - тангенс угла падения потока напыляемого материала заданной проводящей пленки.

При контроле в технологическом процессе формирования проводящей пленки в вакууме - травлении, металлические контактные площадки устройства соединены с внешним измерительным прибором электрического сопротивления через индуктивность, а точка их соединения заземлена через емкость, а внешний измерительный прибор подключен через разделительный трансформатор.

Толщину заданной проводящей пленки определяют параметры технологического процесса формирования в вакууме проводящей пленки.

Внешний измерительный прибор представляет собой омметр либо универсальный вольтметр.

Раскрытие сущности изобретения.

Совокупность существенных признаков заявленного устройства для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе ее формирования в вакууме путем измерения электрического сопротивления, а именно когда,

каждая металлическая контактная площадка выполнена двуслойной в виде ступенчатой структуры со стороны противоположной концу упомянутой подложки,

первый слой каждой металлической контактной площадки, расположенный непосредственно на упомянутой подложке выполнен толщиной, превышающей толщину заданной проводящей пленки в 1-2 раза, а второй - толщиной 0,5÷1 мкм,

смещение по горизонтали второго слоя ступенчатой структуры каждой металлической контактной площадки относительно - первого в сторону соответствующего конца упомянутой подложки определяют из указанного выражения,

заданная проводящая пленка выполнена непосредственно на лицевой стороне обеих металлических контактных площадок и свободной части упомянутой подложки между ними и - идентичной контролируемой проводящей пленки на рабочих подложках изделий.

Это обеспечит:

во-первых, повышение точности измерений - контроля и соответственно воспроизводимости, благодаря:

а) достижения максимального соответствия электрического сопротивления заданной проводящей пленки и контролируемой проводящей пленки на рабочих подложках изделий,

б) значительной - существенной разницы толщин первого и второго слоя металлических контактных площадок и тем самым наличия высокой ступеньки и тем самым практически полного исключения разрывов в металлической контактной площадке и тем самым исключения значительного разброса электрического сопротивления по поверхности проводящей пленки и исключения несоответствия величины электрического сопротивления заданной проводящей пленки и контролируемой проводящей пленки на рабочих подложках.

Смещение L по горизонтали второго слоя ступенчатой структуры каждой металлической контактной площадки относительно - первого в сторону соответствующего конца упомянутой подложки в широких пределах (1÷1000)H обеспечивает широкую возможность практической реализации данного устройства, как методом фотолитографии, так и простыми методами - теневой маски (100÷1000)H, нанесения лака ХСЛ кисточкой (500÷1000) H.

Выполнение первого слоя металлической контактной площадки толщиной, превышающей толщину заданной проводящей пленки как менее одного раза, так и более двух раз приводит к снижению точности измерения, в первом случае из-за увеличения ее электрического сопротивления, соответственно увеличения разницы электрического сопротивления заданной проводящей пленки и контролируемой проводящей пленки на рабочих подложках изделий, во втором из-за возникновения разрывов в металлической контактной площадке и соответственно увеличения разброса электрического сопротивления по поверхности заданной проводящей пленки.

Выполнение второго слоя металлической контактной площадки толщиной менее 0,5×10-6 м нежелательно, так как приводит к нарушению его функциональности, а более 1×10-6 м не целесообразно.

Смещение L по горизонтали второго слоя ступенчатой структуры металлической контактной площадки относительно - первого в сторону соответствующего конца упомянутой подложки менее толщины второго слоя H металлической контактной площадки нежелательно, так приводит к экранированию первого слоя ступенчатой структуры и к нарушению ее структуры и соответственно к нарушению электрического контакта, а более 1000 - нецелесообразно.

Наличие теневого экрана с щелью практически полностью исключает попадание напыляемого материала заданной проводящей пленки на боковую поверхность устройства и тем самым исключается эта нежелательная составляющая, привносящая погрешность в измерение электрического сопротивления и тем самым дополнительно обеспечивается максимальное соответствие электрического сопротивления заданной проводящей пленки и контролируемой проводящей пленки на рабочих подложках изделий и как следствие - дополнительное повышение точности измерения - контроля и соответственно воспроизводимости.

Соединение металлических контактных площадок устройства с внешним измерительным прибором при контроле в процессе формирования проводящей пленки в вакууме - травлении, через индуктивность и когда точка их соединения заземлена через емкость обеспечивают исключение пробоя плазмы СВЧ на корпус установки вакуумного травления.

Подключение внешнего измерительного прибора через разделительный трансформатор обеспечивает подачу на него высокопотенциального сигнала без проблем.

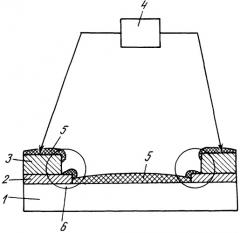

Изобретение поясняется чертежом, на котором дан общий вид заявленного устройства для контроля толщины проводящей пленки, где:

- подложка из диэлектрического или полупроводникового материала - 1,

- металлические контактные площадки - 2, 3 соответственно, расположенные на ее противоположных концах с лицевой стороны,

- внешний измерительный прибор электрического сопротивления - 4,

- заданная проводящая пленка - 5,

- ступенчатая структура - 6 каждой двуслойной металлической контактной площадки,

- контролируемая проводящая пленка на рабочих подложках изделий,

- теневой экран со щелью (частный случай выполнения) на фиг. не показан, в силу его расположения непосредственно в установке вакуумного напыления.

Примеры конкретного выполнения и реализации заявленного устройства контроля толщины проводящей пленки.

Пример 1.

Устройство выполнено и реализовано в технологическом процессе формирования проводящей пленки в вакууме - напылении и при этом снабжено теневым экраном.

Заданная проводящая пленка 5 и контролируемая проводящая пленка на рабочих подложках изделий выполнены идентичными и представляют собой, резистивные пленки из материала - нихром толщиной, равной 0,04×10-6 м, соответствующей поверхностному сопротивлению Rs, равному 50 Ом/□.

Устройство содержит:

Подложку 1 из полупроводникового материала полуизолирующего арсенида галлия, длиной 30,0×10-3 м, шириной 3,0×10-3 м, толщиной 0,5×10-3 м,

металлические контактные площадки 2, 3 размером (7,5×3,0)×10-3, расположенные на ее противоположных концах с лицевой стороны,

при этом каждая металлическая контактная площадка выполнена двуслойной в виде ступенчатой структуры 6 со стороны противоположной концу подложки из арсенида галлия 1,

внешний измерительный прибор 4, омметр,

заданная проводящая пленка 5,

теневой экран, выполнен из листа титана (ГОСТ22178-76) размером (60,0×10,0×0,5)×10-3 м. В середине экрана выполнена прямоугольная щель 10 длиной, равной 30,0×10-3 м (равной длине подложки из арсенида галлия 1) и шириной, равной 2,0×10-3 м (определена согласно выражению b<2×Д×tgα).

Изготавливают металлические контактные площадки 2, 3 методом напыления в установке вакуумного напыления (тип УРМ3279060) с использованием теневой маски,

при этом первый слой каждой металлической контактной площадки 2а, 3а, расположенный непосредственно на подложке из арсенида галлия 1 выполнен из титана толщиной, равной 0,06×10-6 м (превышающей заданную толщину проводящей пленки в 1,5 раза), а второй слой - из алюминия (дозированные гранулы А99 ЕТО.021.051 ТУ) толщиной, равной 0,75×10-6 м,

Далее изготавливают ступенчатую структуру 6 металлических контактных площадок, для чего подложку с металлическими контактными площадками извлекают из рабочей камеры установки вакуумного напыления наносят с лицевой стороны лак ХСЛ со смещением по горизонтали, равным 0,37×10-3 м (что обеспечит смещение второго слоя 2б, 3б ступенчатой структуры относительно первого слоя 2а, 3а в сторону соответствующего конца подложки из арсенида галлия и согласно указанному выражению (500 H), с последующим химическим травлением второго слоя (слоя алюминия) до первого слоя (слоя титана) и удалением лака ХСЛ.

Далее изготавливают одновременно и в едином технологическом цикле указанных идентичных проводящих пленок методом напыления в установке вакуумного напыления (тип УРМ3279011), а именно:

заданную проводящую пленку 5 непосредственно на лицевой стороне обеих металлических контактных площадок 2, 3 и свободной части подложки из арсенида галлия 1 между ними,

контролируемые проводящие пленки на рабочих подложках изделий.

Для чего подложку из арсенида галлия 1 с металлическими контактными площадками 2, 3 заявленного устройства и рабочие подложки изделий размещают в рабочей камере установки на подложкодержатель сферического типа, предусматривающий его соединение с внешним измерительным прибором электрического сопротивления омметром 4.

Включают испаритель, напыляют материал проводящей - резистивной пленки - нихром (Х20Н80 ГОСТ 12766.1.1-5-90) автоматически контролируя электрическое сопротивление посредством внешнего измерительного прибора 4 (омметра) до достижения величины электрического сопротивления 375±0,1 Ом, что соответствует удельному электрическому сопротивлению Rs, равному 50 Ом/□.

После чего прерывают поступление потока напыляемого материала проводящей пленки в автоматическом режиме.

Соответствие электрического сопротивления заданной проводящей пленки 5 и контролируемой проводящей пленки на рабочих подложках изделий осуществляют посредством тестовых образцов электрического сопротивления, выполненных на рабочих подложках изделий.

Примеры 2-5.

Аналогично примеру 1 выполнено устройство для контроля толщины проводящей пленки, но при иных конструкционных параметрах, указанных в формуле изобретения (примеры 2-3), а также за ее пределами (примеры 4-5).

Пример 6.

Устройство выполнено аналогично примеру 1, при этом содержащее заданную проводящую пленку 5, идентичную контролируемой проводящей пленки на рабочих подложках изделий, и реализовано в технологическом процессе формирования проводящей пленки в вакууме - травлении.

Для чего устройство для контроля толщины проводящей пленки и контролируемые проводящие пленки на рабочих подложках изделий располагают в установке вакуумного травления (тип 08-ПХО-100Т-005).

При этом металлические контактные площадки устройства соединены с внешним измерительным прибором электрического сопротивления 4 (омметром) через индуктивность, а точка их соединения заземлена через емкость, а внешний измерительный прибор подключен через разделительный трансформатор.

Подают реагенты (аргон), подают мощность СВЧ (600 Вт) и осуществляют плазмохимическое травление, контролируя электрическое сопротивление посредством омметра 4 до достижения заданной величины электрического сопротивления.

При контроле в технологическом процессе формирования проводящей пленки в вакууме - травлении, металлические контактные площадки устройства соединены с внешним измерительным прибором электрического сопротивления через индуктивность, а точка их соединения заземлена через емкость, а внешний измерительный прибор подключен через разделительный трансформатор.

Примеры 7-8.

Аналогично примеру 6 реализован процесс травления и контроля.

Данные представлены в таблице.

Как видно из таблицы заявленное устройство для контроля толщины проводящей пленки обеспечивает:

точность порядка (1-2) процента,

воспроизводимость порядка 90÷100 (примеры 1-3, 6-8).

В отличие от устройства прототипа (пример 9).

Аналогичные результаты получены при реализации заявленного устройства и устройства прототипа, но на подложке из диэлектрического материала - сапфира.

Таким образом, заявленное устройством для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе ее формирования в вакууме по сравнению с устройством прототипа обеспечит повышение точности контроля примерно в 25 раз и соответственно воспроизводимости.

Источники информации

1. Патент РФ №2233441 МПК G01N 25/32, приоритет 26.03.2003, опубл. 27.07 2004.

2. Патент РФ №2221989 МПК G01R 11/06, приоритет 24.12.2001, опубл. 20.01 2004.

3. Патент РФ №2395788 МПК G01R 11/06, приоритет 28.11.2007, опубл. 10.06 2009.

4. Л. Майссел, Р. Глэнг. Технология тонких пленок. М., Советское радио, 1977 т.1, с.154-158 - прототип.

1. Устройство для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе ее формирования в вакууме путем измерения электрического сопротивления, содержащее подложку из диэлектрического или полупроводникового материала, металлические контактные площадки, выполненные на противоположных концах упомянутой подложки с лицевой ее стороны, для обеспечения соединения с внешним измерительным прибором, заданную проводящую пленку, отличающееся тем, что каждая металлическая контактная площадка выполнена двуслойной в виде ступенчатой структуры со стороны, противоположной концу упомянутой подложки, при этом первый слой металлической контактной площадки, расположенный непосредственно на упомянутой подложке, выполнен толщиной, превышающей толщину заданной проводящей пленки в 1-2 раза, а второй - толщиной (0,5÷1)·10-6 м, смещение по горизонтали второго слоя ступенчатой структуры относительно первого в сторону соответствующего конца упомянутой подложки определяют из выражения:L=(1÷1000) H,где H - толщина второго слоя металлической контактной площадки, 1·10-6 м,при этом заданная проводящая пленка выполнена непосредственно на лицевой стороне обеих металлических контактных площадок и свободной части упомянутой подложки между ними, идентичной контролируемой проводящей пленке на рабочих подложках изделий.

2. Устройство для контроля толщины проводящей пленки по п.1, отличающееся тем, что технологическим процессом формирования проводящей пленки в вакууме могут быть - напыление, травление.

3. Устройство для контроля толщины проводящей пленки по п.1, отличающееся тем, что заданная проводящая пленка представляет собой, например, резистивную пленку.

4. Устройство для контроля толщины проводящей пленки по п.1, отличающееся тем, что заданная проводящая пленка может быть выполнена любым из методов напыления материала в вакууме.

5. Устройство для контроля толщины проводящей пленки по п.1, отличающееся тем, что при контроле в технологическом процессе формирования проводящей пленки в вакууме - напылении, заданная проводящая пленка выполнена одновременно и в едином технологическом цикле с контролируемой проводящей пленкой на, по меньшей мере, одной рабочей подложке изделия, при этом устройство дополнительно снабжено теневым экраном с щелью в виде пластины из металлического либо керамического материала, расположенным над упомянутой подложкой с лицевой стороны на заданном расстоянии d, при этом длина щели экрана равна или превышает длину упомянутой подложки с обеих ее сторон не более 3·10-3 м, а ее ширина меньше ширины упомянутой подложки на величину b, которую определяют из выражения:b<2·d·tgα,где d - расстояние от экрана до упомянутой подложки, 1·10-6 м,tgα - тангенс угла падения потока напыляемого материала заданной проводящей пленки.

6. Устройство для контроля толщины проводящей пленки по п.1, отличающееся тем, что при контроле в технологическом процессе формирования проводящей пленки в вакууме - травлении, металлические контактные площадки устройства соединены с измерительным прибором электрического сопротивления через внешнюю индуктивность, а точка их соединения заземлена через емкость, а внешний измерительный прибор подключен через разделительный трансформатор.

7. Устройство для контроля толщины проводящей пленки по любому из пп.1-5, отличающееся тем, что толщину заданной проводящей пленки определяют параметры технологического процесса формирования в вакууме проводящей пленки.

8. Устройство для контроля толщины проводящей пленки по п.1, отличающееся тем, что внешний измерительный прибор представляет собой омметр либо универсальный вольтметр.