Архитектура интегрированной системы упаковки

Иллюстрации

Показать всеИзобретение относится к непрерывной герметичной упаковке разливаемых пищевых продуктов. Технический результат - повышенная гибкость задания конфигурации без необходимости настройки программного обеспечения автоматизированной линии в фасовочных автоматах, разливочных автоматах и в единицах распределительного оборудования. Система упаковки включает в себя: упаковочную линию, содержащую фасовочную машину для производства герметичных упаковок, содержащих пищевой продукт, и последующие единицы распределительного оборудования, соединенные с помощью конвейеров, причем все включают в состав систему управления; контроллер линии для управления заданием конфигурации, связью и контролем упаковочной линией; общий дисплей служебных сообщений для визуальной информации относительно работы используемого оборудования; и сеть связи для соединения контроллера линии с используемым оборудованием; причем контроллер линии включает в себя: конфигуратор линии для упрощения и обеспечения эффективной установки, запуска и настройки линии на производственном участке по принципу автоматического распознавания и конфигурирования; модуль управления линией для оптимизации рабочей характеристики линии и материальных потоков в течение производства; модуль администратора наборов команд для обеспечения гибкости производства путем повышения качества удобных для использования ресурсов линии и материала; и оптимизатор конвейера для оптимизации транспортировки продукции по конвейерам. 3 н. и 22 з.п. ф-лы, 34 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в целом, относится к упаковке продуктов питания и, конкретно, к непрерывной герметичной упаковке разливаемых пищевых продуктов.

УРОВЕНЬ ТЕХНИКИ

Как известно, в производственном помещении предприятия по упаковке продуктов питания, обычно выполняются несколько специально предназначенных процессов, включающих в себя хранение поступающих продуктов питания и упаковочных материалов, производство пищевых продуктов, упаковку пищевых продуктов, и складирование упаковок. Что касается разливаемых пищевых продуктов, упаковка пищевых продуктов выполняется на упаковочных линиях, каждая из которых является комплектом машин и оборудования для производства и обработки упаковок, и включает в состав фасовочную машину для производства упаковок, за которыми следуют один или несколько заданных конфигураций последующих по потоку единиц распределительного оборудования, такого как накопители, устройства для нанесения соломинки, устройства для обертывания в пленку и упаковки в картон, соединенные в фасовочную машину с помощью конвейеров, предназначенных для обработки упаковок.

Типичным примером упаковок такого типа является упаковка в форме параллелепипеда для жидких или разливаемых пищевых продуктов, известная как Tetra Brik Aseptic®, которая выполняется складыванием и герметизацией ламинированного тонколистового упаковочного материала.

Упаковочный материал имеет структуру многослойного листа, по существу содержащую один или несколько придающих жесткость и упрочняющих нижних слоев, обычно выполняемых из волокнистого материала, например бумаги, или полипропиленового материала с минеральным заполнителем, покрытого с обеих сторон рядом слоев термоклеевого пластичного материала, например полиэтиленовой пленкой. В случае асептических упаковок для продуктов длительного хранения, таких как пастеризованное (UHT) молоко, упаковочный материал также содержит слой газо- и свето- защитного материала, например, алюминиевой фольги или этилвинилэтаноловой (EVOH) пленки, которая наложена на слой термоклеевого пластичного материала, и в свою очередь покрывается другим слоем термоклеевого пластичного материала, образующим внутреннюю сторону упаковки, в конечном счете контактирующую с пищевым продуктом.

Упаковки этого вида производятся на полностью автоматических фасовочных машинах, причем непрерывный вертикальный рукав выполняется из рулонного упаковочного материала; который стерилизуется применением химического стерилизующего средства, такого как раствор перекись водорода, которое удаляется по завершению стерилизации, например, испаряется путем нагревания, с поверхностей упаковочного материала; и стерилизованный рулон поддерживается в закрытой, асептической среде, и складывается и запечатывается в продольном направлении, чтобы образовать вертикальный рукав. Рукав затем заполняется сверху вниз стерилизованным или стерильно обработанным разливаемым пищевым продуктом, и подается по направлению вертикали на станцию формовки, где он захватывается вдоль равноотстоящих поперечных сечений посредством двух пар захватов, которые действуют циклически и последовательно относительно рукава, и запечатывают упаковочный материал рукава, чтобы сформовать непрерывную полосу упаковок типа "подушка", соединенных друг с другом поперечными уплотняющими лентами. Пачки «подушек» отделяются друг от друга путем разрезания соседних уплотняющих лент, и передаются на станцию окончательного складывания, где они складываются механически в готовые, например, по существу имеющие форму параллелепипеда, упаковки.

Альтернативно, упаковочный материал может быть разрезан на заготовки, которые формуются в упаковки на формовочных валиках, и упаковки заполняются пищевым продуктом и запечатываются. Одним примером упаковки этого типа является так называемая упаковка "с крышеобразным верхом", известная как Tetra Rex®.

Существующие упаковочные линии первого поколения обычно имеют децентрализованное управление, плохую или вовсе отсутствующую гибкость задания конфигурации, и отличающиеся каналы связи и технические решения и аппаратные средства автоматизации, и обычно требует настройки программного обеспечения автоматических линий в фасовочной машине и каждой единице распределительного оборудования.

Следовательно, существующие системы автоматизации и контроля упаковочной линии не могут обеспечивать возможности гибкости и функциональности, требуемые для удовлетворения постоянно возрастающего требования рынка к безопасности и отслеживаемости пищевых продуктов, и для более высокой изменчивости процесса производства. Однако, несмотря на свой возраст, многие находящиеся в эксплуатации системы контроля и автоматизации продолжают обеспечивать полезную функциональность, вынуждающее их обновление, представляющее огромные капиталовложения, которые руководство производством желает продлить.

Следовательно, это означает постоянно возрастающую потребность развития автоматизации предприятия в части упаковки, в частности, для упаковочных линий нового поколения, показывающих интегрированные решения, такие как централизованное и надежное автоматизированное управление, повышенная гибкость задания конфигурации, одинаковые каналы связи и технические решения и аппаратные средства автоматизации, и без необходимости настройки программного обеспечения автоматизированной линии в фасовочных автоматах разливочных автоматах и единицах распределительного оборудования.

ЗАДАЧА И КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в том, чтобы обеспечить упаковочную линию нового поколения, которая удовлетворяет вышеупомянутой потребности.

Эта цель достигается посредством настоящего изобретения в том, что оно относится к упаковочной системе, как определено в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения, предпочтительные варианты осуществления, которые предназначаются единственно в качестве примера и не должны рассматриваться в качестве ограничительных, теперь будут описаны со ссылкой на сопроводительные чертежи (все не в масштабе), на которых:

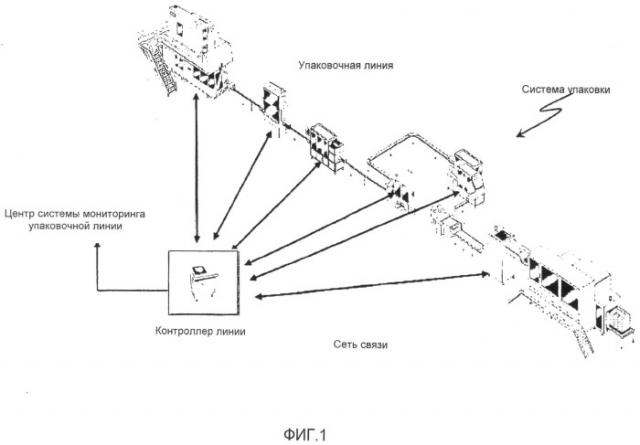

Фиг.1 - схематичный показ интегрированной системы упаковки согласно первому варианту осуществления настоящего изобретения;

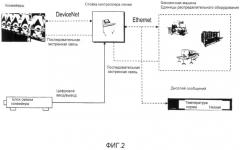

Фиг.2 - показ блок-схемы, изображающей общую архитектуру системы упаковки по фиг.1;

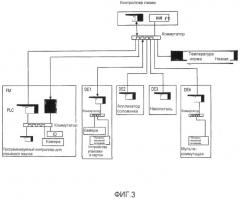

Фиг.3 - показ блок-схемы, изображающей общую топологию сети Ethernet для системы упаковки по фиг.1;

Фиг.4 - схематичный показ планировки распределительного оборудования для системы упаковки по фиг.1;

Фиг. 5-8 - показ блок-схем, изображающих различные схематические планировки интегрированной системы упаковки согласно первому варианту осуществления настоящего изобретения;

Фиг.9 - показ блок-схемы, изображающей модульную архитектуру программного обеспечения в упаковочной линии;

Фиг. 10-16 - показ различных окон задания конфигурации в графическом пользовательском интерфейсе в течение задания конфигурации упаковочной линии;

Фиг.17 и 18 - показ команд и ответных сообщений, обмениваемых между модулем управления линией и распределительным оборудованием, чтобы осуществлять стратегию пуска/останова;

Фиг. 19-21 - показ команд и ответных сообщений, обмениваемых между модулем управления линией и распределительным оборудованием, чтобы осуществлять стратегию управления потоком упаковок;

Фиг.22 - показ окна задания конфигурации, относящегося к функции конфигурирования набора команд (Recipe Configuration);

Фиг.23 и 24 - примеры исходных, промежуточных и конечных упаковок, относящихся к двум различным наборам команд линии;

Фиг.25 - показ блок-схемы, изображающей процесс задания набора команд линии;

Фиг.26 - показ окна задания конфигурации, относящегося к функции установочных параметров конвейера;

Фиг.27 - показ окна задания конфигурации, относящегося к функции смазки и мойки конвейера;

Фиг.28 - схематичный показ задач, выполняемых центром PLMS (системы мониторинга упаковочной линии);

Фиг.29 - показ блок-схемы, изображающей задачу отслеживаемости упаковки, выполняемую центром PLMS; и

Фиг. 30-34 - показ блок-схем, изображающих различные схематические планировки интегрированной системы упаковки согласно второму варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Нижеследующее обсуждение представлено, чтобы дать возможность специалисту в данной области техники создать и использовать изобретение. Различные модификации вариантов осуществления будут легко очевидны специалистам в данной области техники без выхода за рамки объема настоящего изобретения, определенного в формуле изобретения. Таким образом, настоящее изобретение не предусматривает ограничения вариантами осуществления, показанными в документе, а должно соответствовать самому широкому объему, совместимому с принципами и новыми признаками, раскрытыми в документе и определенными в прилагаемой формуле изобретения.

На фиг.1 показана схематическая планировка интегрированной однолинейной системы упаковки (PS) согласно варианту осуществления настоящего изобретения. Система упаковки включает в себя:

- упаковочную линию (PL), включающую в состав фасовочную машину или фасовочное оборудование (FM), за которым следуют одна или несколько заданных конфигураций из последующих единиц распределительного оборудования (DE) такого как, накопители, аппликатор (устройство для нанесения с помощью самоклеящейся пленки) соломинки, аппликатор колпачка, аппликатор ручек, устройство упаковки в картон, устройство обертки в пленку, коммутаторы конфигурации, динамические коммутаторы, и системы укладчиков, которые каскадно соединены друг с другом или с фасовочной машиной (FM) посредством конвейеров (C), которые все являются сами по себе известными и, следовательно, не будут подробно описываться. В частности фасовочная машина выполнена с возможностью выборочно производить один тип или различные типы герметичных упаковок, которые содержат один пищевой продукт или различные пищевые продукты, вводимые в упаковку розливом, и которые выполнены из многослойного листа (ламинированного) упаковочного материала, включая, по меньшей мере, один придающий жесткость и упрочняющий нижний слой и один или несколько слоев термоклеевого пластичного материала, и каждая единица распределительного оборудования способна выполнять соответствующую операцию упаковки над поступающими отдельными герметичными упаковками или группами таковых;

- контроллер линии (LC) предназначенный и запрограммированный, чтобы управлять конфигурацией, связью и контролем упаковочной линии с целью оптимизации взаимодействия между фасовочной машиной и распределительным оборудованием, чтобы улучшить рабочую характеристику упаковочной линии и транспортировку продукции в течение процесса производства;

- центр системы (PLMS) мониторинга упаковочной линии, предназначенный и запрограммированный для совместного действия с контроллером линии, чтобы измерять, анализировать, и оптимизировать рабочую характеристику упаковочной линии;

- общий дисплей служебных сообщений, предназначенный для предоставления основной визуальной информации относительно работы фасовочной машины и распределительного оборудования, такой как производственная информация, останов оборудования, запрос материалов, стадия линии, и т.д.; и

- общую инфраструктуру канала связи, содержащую коммутируемую сеть Ethernet, например, топологии «звезда», и предназначенную для соединения контроллера линии с фасовочной машиной, распределительным оборудованием, и дисплеем сообщений; сеть Ethernet предназначена для соединения контроллера линии с центром PLMS; шинную архитектуру стандарта Fiedlbus, например, сеть DeviceNet, предназначенную для соединения контроллера линии с конвейерами, цифровой ввод/вывод, предназначенный для соединения контроллера линии с блоком смазки конвейера; и шину безопасности, предназначенную для обеспечения экстренной последовательной связи между зонированными защитными программируемыми логическими контроллерами (PLC) в контроллере линии, фасовочной машине, единицах распределительного оборудования и конвейерах, чтобы давать возможность более легкого выполнения законных требований в интегрированных производственных системах (например: документ 11161 Международной организации по стандартизации (ISO 11161), знак (CE) соответствия европейским стандартам для упаковочной линии в местоположении заказчика).

На фиг.2 схематично показана общая архитектура системы упаковки, тогда как на фиг.3 схематично показана общая топология сети Ethernet, причем одинаковые с фиг.1 числовые ссылочные позиции ссылаются на одинаковые элементы.

На фиг.4 схематично показано распределительное оборудование, которое оснащено загрузочным конвейером, снабженным фотоэлектрическим датчиком очереди, основанным на резисторе (датчиком переполнения) и счетным фотоэлектрическим датчиком, основанном на резисторе (датчиком скорости), разгрузочным конвейером, снабженным фотоэлектрическим датчиком очереди, основанном на резисторе, и локальным программируемым логическим контроллером (PLC) предназначенным для хранения и исполнения модулей программного обеспечения локального управления, настроенных с возможностью индивидуально управлять и разгрузочным, и загрузочным конвейерами и обеспечивать гомогенный и стандартный интерфейс. Каждый конвейер в упаковочной линии (отличный от загрузочного и разгрузочного конвейеров распределительного оборудования, и следовательно, не принимаемый ошибочно в качестве последнего) может быть обходного типа, переключательного типа и транспортного типа, и последний в свою очередь может быть накопительного типа, или простого стартстопного типа. Каждый конвейер является непосредственно электронно управляемым контроллером линии и снабжен модулем управления конвейером, на основе принципа распределенного управления и технологии Fieldbus, двигатель конвейера, оснащенного блоком преобразования частоты и блоком удаленного ввода/вывода, и распределением мощности (380В и 24В) на основе последовательной топологии (типа "цепочка").

Коммутатор конфигурации задает направление потока упаковок статическим образом, так что упаковочная линия в течение одной и той же производственной партии предполагает одинаковую конфигурацию, также называемую набором команд линии, как описано более подробно в дальнейшем. В частности, состояние коммутатора конфигурации определяется вручную или автоматически в течение начального задания конфигурации упаковочной линии, соответствующей выбранному набору команд линии, и остается той же в течение всей стадии производства.

Динамический коммутатор задает направление потока упаковок динамическим образом, так что упаковочная линия может принимать различные конфигурации в течение той же производственной партии. В частности, динамический коммутатор может управляться вручную или автоматически, чтобы изменять свое рабочее состояние в течение стадии производства, но он не является устройством для непрерывного управления потоком в течение процесса производства. Например, динамический коммутатор может использоваться, чтобы изменить направление потока упаковок на резервное распределительное оборудование, чтобы избежать затора упаковочной линии. На фиг. 5-8 показаны четыре различные примера упаковочных линий. В частности, на фиг.5 показана прямая упаковочная линия, включающая в себя, в порядке следования, фасовочную машину, накопитель, устройство упаковки в картон, и устройство упаковки в картонный лоток. На фиг.6 показана упаковочная линия, включающая в себя, в порядке следования, фасовочную машину, накопитель, первый коммутатор конфигурации, аппликатор колпачка и аппликатор соломинки, которые оперативно организуются параллельно и являются избирательно действующими, второй коммутатор конфигурации, и устройство упаковки в картон, причем два коммутатора конфигурации допускают два различных направления, и следовательно подлежат выбору два различных потока упаковок, один, включающий в состав аппликатор колпачка, и другой, включающий в состав аппликатор соломинки, каковые аппликаторы не могут работать вместе. На фиг.7 показана упаковочная линия, включающая в состав, в порядке следования, фасовочную машину, накопитель, первый коммутатор конфигурации, устройство обертки в пленку и обходной конвейер, которые оперативно организуются параллельно, второй коммутатор конфигурации, и устройство упаковки в картон, причем два коммутатора конфигурации допускают обход устройства обертки в пленку, таким образом избирательно обеспечивая два различных пути, и следовательно два различных потока упаковок, один, включающий в состав устройство обертки в пленку, и другой, не включающий в состав устройство обертки в пленку. На фиг.8 показана упаковочная линия, включающая в себя, в порядке следования, фасовочную машину, накопитель, первый динамический коммутатор, первый аппликатор колпачка и второй аппликатор колпачка, оперативно организованные параллельно, второй динамический коммутатор, и устройство упаковки в картон, причем два динамических коммутатора допускают использование двух аппликаторов колпачка одновременно, таким образом обеспечивая одиночный поток упаковок.

Контроллер линии включает в состав автономный пульт или стойку, оснащенную человеко-машинным интерфейсом (HMI), состоящим из индикаторной панели и клавиатуры, и систему управления на основе PLC, предназначенную для хранения и исполнения и программных приложений модульной архитектуры или инструментальных средств, настроенных с возможностью совместного действия с локальными программными модулями в фасовочной машине и единицах распределительного оборудования посредством стандартной связи для управления упаковочной линией и контроля работы таковой. Программное обеспечение модульной архитектуры и стандартный интерфейс допускают, чтобы различные сложности упаковочной линии (различные планировки и разнообразие фасовочных машин и единиц распределительного оборудования) управлялись без какой-либо настройки в программном обеспечении одиночного оборудования. По сравнению с упаковочными линиями предшествующего поколения, это дает возможность, чтобы в фасовочных машинах и единицах распределительного оборудования использовалось стандартное программное обеспечение и все настроенные параметры накапливались в контроллере линии. Преимуществом этого является высокий уровень стандартизации в фасовочных машинах и единицах распределительного оборудования и, следовательно, простое обслуживание для них. С целью настоящего изобретения, под выражением "программные приложения" подразумевается заданный подкласс программного обеспечения компьютера, которое применяет возможности компьютера непосредственно к задаче, которую пользователь желает выполнять.

На фиг.9 показана блок-схема, изображающая программное обеспечение модульной архитектуры в контроллере линии и в фасовочной машине и единицах распределительного оборудования.

Подробно, программные приложения в контроллере линии включают в себя:

- конфигуратор линии, который поддерживает средство "автоматического распознавания конфигурирования устройств" («plug and play»), предназначенное, чтобы упрощать и обеспечивать эффективную установку упаковочных линий, запуск и настройку на производственном участке;

- модуль управления линией, который является инструментальным средством ведущего контроллера, предназначенным для оптимизации рабочей характеристики упаковочной линии и материальных потоков в течение производства;

- модуль администратора наборов команд, который является средством управления, спроектированным с возможностью обеспечивать производственную гибкость, повышая качество "удобных в использовании" ресурсов и материалов упаковочной линии; и

- оптимизатор конвейера, который является средством, предназначенным, для оптимизации транспортировки продукта по конвейерам.

Конфигуратор линии является программным приложением, спроектированным с возможностью предоставления графического пользовательского интерфейса (GUI), который позволяет, чтобы оператором или техническим специалистом выбирались/осуществлялись четыре различные конфигурации функциональных возможностей, а именно:

- распознавание устройств,

- задание конфигурации планировки,

- увязка планировки и

- установочные параметры линии.

Все эти функциональные возможности активируют механизм «автоматического распознавания и конфигурирования» и гибкой параметризации упаковочной линии в течение стадии запуска при уменьшении времени задания конфигурации и настройки.

На фиг. 10-16 показаны примеры окон задания конфигурации в графическом пользовательском интерфейсе в течение задания конфигурации упаковочной линии и относящихся к вышеупомянутым функциям распознавания устройств, задания конфигурации планировки, и увязка линии.

Все окна задания конфигурации в своих нижних областях отображают множество многофункциональных клавиш, которые размещены рядом и включают в себя, в порядке следования, многофункциональную клавишу, относящуюся к установочным параметрам языка и пароля, многофункциональную клавишу, относящуюся к аварийным установочным параметрам, многофункциональную клавишу, относящуюся к установочным параметрам, которые разрешены общему оператору, многофункциональную клавишу, относящуюся к установочным параметрам которые разрешены только техническому специалисту, многофункциональную клавишу, относящуюся к вышеописанному администратору набора команд, многофункциональную клавишу, относящуюся к вышеописанному конфигуратору линии, и многофункциональную клавишу навигации, чтобы давать возможность оператору перемещаться по окнам задания конфигурации.

На фиг.10 показано окно задания конфигурации, относящееся к функциональности «распознавание устройств». При щелчке оператором (мышью) на многофункциональной клавише «распознавание устройств», отображенной в верхнем правом углу графического пользовательского интерфейса, конфигуратор линии автоматически обнаруживает и идентифицирует фасовочную машину, распределительное оборудование и конвейеры в упаковочной линии, и загружает технические характеристики таковых. Для выполнения этого, конфигуратор линии посылает запрос идентификации на фасовочную машину и единицы распределительного оборудования в упаковочной линии, которые отвечают посылкой на контроллер линии своих адресов в общей сети связи. На основании этого, конфигуратор линии исследует идентификационную информацию и производственную информацию фасовочной машины и единиц распределительного оборудования, которые посылают назад сообщения своих идентификационных карт. Пример, показанный на фиг.10, относится к выявлению разливочной машины (FM) с IP-адресом 10.0.0.25.

Когда фасовочная машина, распределительное оборудование и конвейеры в упаковочной линии были распознаны и идентифицированы, и рабочие параметры таковых загружены, оператору предоставляется возможность осуществить щелчок на многофункциональной клавише «задания конфигурации планировки», чтобы графически построить планировку упаковочной линии. На фиг.11 показано окно задания конфигурации, относящееся к функциональности «задание конфигурации планировки». В частности, при щелчке оператором (мышью) на многофункциональной клавише «задание конфигурации планировки», отображаемой в верхнем правом углу графического пользовательского интерфейса, обеспечивается графический редактор планировок, который позволяет оператору графически создать планировку упаковочной линии путем вычерчивания на дисплее контроллера линии «фасовочной машины» и индивидуальных единиц «распределительного оборудования» и конвейеров, и устанавливать для них производственные/рабочие параметры. В частности, графический пользовательский интерфейс предназначен для предоставления области отображения, которая разделена на таблично-организованные, имеющие форму квадрата элементы изображения, и графическое вычерчивание планировки упаковочной линии может выполняться оператором просто многократным щелчком по графическому элементу изображения, чтобы последовательно отображать графические представления различных типов фасовочных машин, распределительного оборудования, и конвейеров, производственные/рабочие характеристики каждого из которых хранятся в соответствующей базе данных.

Как только планировка упаковочной линии была полностью графически вычерчена, оператору предоставляется возможность осуществить щелчок по многофункциональной клавише «увязка планировки», чтобы связать графические представления фасовочной машины, единиц(ы) распределительного оборудования и конвейера(ов) с идентифицированными фасовочной машиной, единицами распределительного оборудования, и конвейером(ами) в реальной упаковочной линии. На фиг.12 показано окно задания конфигурации, относящееся к функциональности «увязка планировки». В частности, если оператор осуществляет щелчок на многофункциональной клавише «увязка планировки», отображаемой в верхнем правом углу графического пользовательского интерфейса, оператору предоставляется возможность графически выбирать поодиночке графические представления фасовочной машины, распределительного оборудования и конвейеров, и связывать выбранное графическое представление с идентифицированными фасовочной машиной, распределительным оборудованием, и конвейером. Увязка графического представления фасовочной машины, распределительного оборудования, и конвейера, отображенного в выбранном элементе(ах) изображения с выявленной фасовочной машиной, распределительным оборудованием и конвейером заключает в себе проверку соответствия, чтобы предотвращать ошибочную увязку или увязку с фасовочной машиной, распределительным оборудованием или конвейером, которые фактически не присутствуют в реальной упаковочной линии, подлежащей конфигурированию. Пример, показанный на фиг.12, относится к увязке двух выбранных элементов изображения, показанных белым фоном, с фасовочной машиной TP A3/FLEX. Как только все графические представления фасовочной машины, распределительного оборудования, и конвейера были увязаны с идентифицированными соответствующими фасовочной машиной, распределительным оборудованием, и конвейером, и после того, как техническим специалистом был создан набор команд линии, как описано подробно ниже со ссылкой на фиг. 22-26, относящиеся к модулю администратора набора команд, конфигурация упаковочной линии может быть задана техническим специалистом путем нажатия многофункциональной клавиши «установочные параметры линии», отображаемой в нижней области графического пользовательского интерфейса. Фиг. 13-16 показывают окна задания конфигурации, относящиеся к функции «установочные параметры линии». В частности, когда технический специалист осуществляет щелчок на многофункциональной клавише «установочные параметры линии», графический пользовательский интерфейс дает возможность, чтобы подлежали выбору и осуществлению три различные функции задания конфигурации, то есть:

- настройка линии;

- режим фасовочной машины; и

- режим накопления.

В частности, на фиг.13 и 14 показаны окна задания конфигурации, относящиеся к функции «настройка линии». Когда технический специалист осуществляет щелчок на многофункциональной клавише «настройка линии», графический пользовательский интерфейс позволяет оператору выбирать активные фасовочные машины, распределительное оборудование и конвейеры, и технологический маршрут, который соответствует производственной партии, и оперативно устанавливать или изменять различные параметры и конфигурацию автоматизации упаковочной линии, которые необходимо использовать в течение запуска и стадий производства для оптимизации поведения упаковочной линии. Все параметры настройки и автоматизации хранятся в компактной карте флэш-памяти, и загружаются при выборе набора команд линии, как будет описано подробно в дальнейшем. Примеры, показанные на фиг.13 и 14, относятся к установке общих параметров упаковочной линии, таких как номинальная производительность и избыточная производительность распределительного оборудования, время фильтра фотоэлектрических датчиков переполнения, задержка по отношению к командам пуск/останов, и т.д., и, соответственно, к установке особых параметров каждого индивидуального конвейера в упаковочной линии, таких как тип конвейера, параметры фотоэлектрических датчиков, расстояние между упаковками, время разгона, и т.д.

На фиг.15 показано окно задания конфигурации, относящееся к функции «режим фасовочной машины», которая позволяет оператору устанавливать выбираемую производительность (упаковок/час), динамическую производительность (упаковок/час), и тип автоматического повторного запуска (ручной/автоматический) фасовочной машины. На фиг.16 показано окно задания конфигурации в графическом пользовательском интерфейсе, относящееся к функции «режим накопления», которая дает возможность оператору устанавливать параметры каждого индивидуального накопителя в упаковочной линии, такие как, является ли доступным для динамической скорости, расстояние между упаковками, уровень останова и уровень старта для фильтра, и т.д. Возвращаясь к программным приложениям в контроллере линии, модулем управления линией является программное приложение, предназначенное для оптимизации рабочей характеристики упаковочной линии и управления транспортировкой упаковки. Эта функциональность является очень важной для избежания повреждений упаковок, в частности для предотвращения разрушений упаковок из-за длинных очередей на входах распределительного оборудования или высокой скорости потока упаковок по отношению к производительности упаковочной линии, и гарантировать асептическую целостность.

В частности, стратегия пуска/останова задает последовательность и задержки пуска/останова фасовочной машины и распределительного оборудования после пуска/останова любого устройства из фасовочной машины и единиц распределительного оборудования в упаковочной линии, чтобы предотвращать образование имеющих длину выше заданного значения очередей упаковок на входе любого распределительного оборудования в течение переходного этапа пуска/останова процесса производства. Таким образом, по сравнению с предшествующим поколением упаковочных линий контроллер линии по настоящему изобретению позволяет, чтобы пуск/останов фасовочной машины или любого распределительного оборудования был упрежден или отсрочен, таким образом, делая возможным, например, упреждать прием упаковок в распределительном оборудовании или задерживать повторный запуск предшествующей по технологической операции фасовочной машины или распределительного оборудования.

Стратегия управления потоком является динамическим управлением потоком упаковок в упаковочной линии. Регулирование и управление потоком упаковок дает возможность достижения по существу постоянного расстояния между упаковками или блоками упаковок, чтобы препятствовать их разрушению и образованию очередей упаковок, превышающих заданное значение длины, на входе любого распределительного оборудования в течение постоянных изменений производительности упаковочной линии в течение стадии выгрузки накопителя.

Возможность осуществления управления потоком упаковок и производительностью распределительного оборудования позволяет приспосабливать производительность упаковочной линии к фактической производительности предприятия заказчика (к укладчику поддонов, упаковщику поддонов, оборудованию заказчика). В свою очередь, адаптация производительности делает возможной обработку упаковки при постоянном потоке, каковое обеспечивает лучшее управление транспортировкой упаковок. Эта функциональность обеспечивает более высокую гибкость по сравнению с упаковочными линиями предыдущего поколения, причем распределительное оборудование обрабатывает упаковки с максимальной производительностью, доступной при создании регулярного потока упаковок. Все параметры для управления транспортировкой упаковок являются различными для каждой планировки упаковочной линии.

В частности, модуль управления линией предназначен для выполнения нижеследующих задач в течение процесса производства:

- контроль упаковочной линии: работа фасовочной машины, распределительного оборудования и конвейеров упаковочной линии контролируется, чтобы оптимизировать рабочую характеристику упаковочной линии и транспортировку продукции. Основная визуальная информация, такая как производственная информация, останов оборудования, запрос материалов, стадия линии, и т.д., обеспечивается посредством общего дисплея служебных сообщений, тогда как подробная визуальная информация обеспечивается с помощью дисплея контроллера линии, причем отображается страница процесса производства, в которой индивидуальные части упаковочной линии имеют различный цвет на основании информации, которая будет предоставляться, и в частности:

Зеленый: производство

Серый: не присутствует в наборе команд линии

Белый: подготовка

Мерцание зеленого: готово к производству

Желтый: блокировка

Мерцание желтого: блокировка; фасовочная машина или распределительное оборудование принимает или подает упаковки, но имеется аварийный сигнал;

- отправка команды и автоматический повторный запуск: команды пуска/останова посылаются на фасовочную машину, распределительное оборудование, и конвейеры в упаковочной линии, отличные от таковых в фасовочной машине и распределительном оборудовании, и непосредственно управляются упаковочной линией согласно стратегии пуска/останова, которая управляет стадией пуска и останова в упаковочной линии. Например, распределение останавливается, если более нет упаковок, поступающих от предшествующего по потоку распределительного оборудования, или при блокировке последующего по потоку распределительного оборудования, таким образом предотвращая разрушение или получение повреждений упаковок; и при активировании в разгрузочном конвейере распределительного оборудования фотоэлектрического датчика очереди данное распределительное оборудование останавливается автономно, и модуль управления линией останавливает предшествующую по потоку единицу(ы) распределительного оборудования;

- передача рабочего параметра: рабочие параметры передаются на фасовочную машину и распределительное оборудование упаковочной линии для оптимизации рабочей характеристики упаковочной линии и транспортировки продукции;

- стратегия управления потоком продукции: реализован алгоритм для оптимизации производства и потоков упаковок путем динамической регулировки производительности фасовочной машины и каждой отдельной единицы распределительного оборудования, таким образом уменьшая очереди упаковок и оптимизируя накопление упаковок. Рабочие состояния фасовочной машины и распределительного оборудования накапливаются, и на основании стратегии управления потоком продукции формируются команды для фасовочной машины и каждой единицы распределительного оборудования. Например, если в загрузочном конвейере распределительного оборудования активируется фотоэлектрический датчик скорости, распределительное оборудование повышает свою производительность и не предпринимает какого-либо действия на уровне упаковочной линии; и когда в загрузочном конвейере распределительного оборудования активируется фотоэлектрический датчик переполнения, модуль управления линией уменьшает производительность предшествующего распределительного оборудования.

На фиг.17 и 18 показаны команды и ответные сообщения, обмениваемые между модулем управления л