Способ получения нанесенного катализатора гидропереработки тяжелых нефтяных фракций

Иллюстрации

Показать всеИзобретение относится к способам получения катализаторов. Описан способ получения нанесенного катализатора гидропереработки тяжелых нефтяных фракций, состоящего из углеродного носителя с размерами частиц 10-100 нм и карбида молибдена, включающий пропитку углеродного носителя раствором соли молибдена, сушку и твердофазную карбидизацию в инертной атмосфере, причем в качестве носителя используют углеродный материал глобулярной структуры, а твердофазную карбидизацию проводят методом механохимической активации в аппарате механического или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 30-60 минут и ускорении мелющих тел не менее 1000 м/с2. Технический результат - повышение активности и селективности катализатора. 1 ил., 1 табл., 5 пр.

Реферат

Изобретение относится к области нефтепереработки, в частности к способу получения нанесенного катализатора гидропереработки нефтяных фракций при использовании в качестве носителя углеродного материала.

В современной мировой нефтепереработке актуальной и сложной проблемой является облагораживание и каталитическая переработка нефтяных остатков - гудронов и мазутов, потенциальное содержание которых в нефтях большинства месторождений составляет 20-55%.

Процессы гидропереработки тяжелых нефтяных фракций являются основными процессами для переработки нефтяных продуктов с высоким содержанием углерода до продуктов с низкими температурами кипения. В основном в промышленности используются гетерогенные катализаторы, представляющие собой сульфиды никеля, кобальта, молибдена, нанесенные на окись алюминия [С.А.Ахметов Технология глубокой переработки нефти и газа - Изд-во «Гилем», Уфа, 2002 г., с.583]. В процессе эксплуатации компоненты, имеющие высокие молекулярные массы в тяжелых нефтяных остатках, осаждаются на поверхности катализаторов, блокируя внутреннюю поверхность и поры и снижая активность катализатора. Более того, на снижение активности оказывает влияние кокс и металлы, которые также осаждаются на внутренней (пористой) и наружной поверхности гранул катализатора. В результате этого срок работы нанесенных катализаторов в процессах гидрообработки является невысоким.

В последние два десятилетия для переработки тяжелых остатков нефти, таких как гудрон и битум, большое количество исследований посвящено разработке высокодисперсных катализаторов и разработке суспензионных ("slurry") процессов [A. del Bianco, N. Panariti, S.Di Carlo, et al. Applied catalysis A: General. 94. 1993. P.1-16; S. Zhang, D. Liu, W. Deng, G. Que. Energy&Fuels. V.21. №6. 2007. Р.3057-3062].

При этом разрабатываемые высокодисперсные катализаторы гидропроцессов для переработки тяжелых остатков нефти могут быть разделены на две большие группы: нанесенные катализаторы и массивные катализаторы.

Из массивных высокодисперсных катализаторов гидропроцессов наиболее эффективны катализаторы серии NEBULA, разработанные фирмой Akzo Nobel. Активность этих катализаторов выше, чем активность нанесенных традиционных катализаторов в 3-4 раза [патент РФ 2229931]. В публикациях последних лет, посвященных описанию каталитических характеристик массивных Ni-Mo катализаторов Nebula, указывается, что во всех гидропроцессах, таких как гидрогенизация, гидродесульфиризация, гидроденитрогенизация, гидродеметаллизация, гидродеароматизация, гидроизомеризация, гидродепарафинизация, гидрокрекинг данный катализатор обладает высокой эффективностью, а сдерживает распространение этого катализатора его высокая цена [Eijsbouts S., Mayo S.W., Fujita K. // Applied Catalysis A: General 2007. V.322. P.58-66].

Другим направлением исследований по созданию катализаторов гидропроцессов в последние два десятилетия является создание нанесенных катализаторов гидродесульфидирования при использовании в качестве носителя углерода. Так, компанией "Mobil Oil Corporation" разработан процесс для гидрообработки тяжелых продуктов при использовании сульфидных катализаторов, содержащих такие металлы как Ni, Mo, W, Co, Fe, нанесенные на активные угли [патент США №5466363]. Известен катализатор [заявка США №2010/0224535], в котором активные компоненты (Mo, Co, Ni) наносят на активный уголь, имеющий суммарный объем пор 0,7-1,8 см3/г, и в дальнейшем сульфидируют. Данный сульфидный катализатор обеспечивает высокую эффективность в процессах деметаллизации и десульфиризации тяжелых нефтяных остатков. При этом отмечается, что более высокая активность катализаторов гидропроцессов обусловлена использованием в качестве носителя углерода, поскольку в этом случае при сульфидировании предшественников катализаторов состава Ni-Mo/углерод образуются более активные центры по сравнению с традиционными катализаторами Ni-Mo/Al2O3 [а.с. СССР №1235041].

Компанией "Exxon Mobil Research and Engineering" разработан гидроконверсионный процесс для нефтяных остатков, в котором используется молибденсульфидный катализатор, нанесенный на дисперсный углерод. Предлагаемый катализатор позволяет снизить давление водорода в реакторе до 1725 кПа, т.е. более чем в 2 раза по сравнению с традиционными аналогичными процессами [патент США №7391798].

Использование углерода в составе катализатора позволяет получать новые альтернативные более активные компоненты - карбиды металлов, которые, как было показано каталитическими испытаниями, эффективно работают в таких гидропроцессах как гидродесульфиризация, гидродеоксигенация, гидродеароматизация, гидродеметаллизация [Applied Catalysis A: General, 240, P.1-28]. Кроме этого, при использовании металл-карбидных катализаторов из технологического процесса может быть исключена стадия сульфидирования катализатора, что, безусловно, сделает процессы гидрообработки более экономичными.

Разработан катализатор [патент США №7223713], в котором активным компонентом является сульфид-карбид молибдена (MoS2-xCx). Данный катализатор показывает высокую каталитическую активность в реакциях гидродесульфиризации, гидроденитрогенолиза и гидрогенолиза по сравнению с промышленными сульфидными катализаторами.

Компанией "Akzo Nobel" разработан способ приготовления металл-карбидного катализатора, в котором носитель - углерод [патент США №5 573 991]. Данный способ включает пропитку углеродного носителя (активного угля) водным раствором метавольфрамата аммония с последующей сушкой и прокалкой пропитанного носителя в инертной атмосфере при температуре 1200°C.

Разработан процесс получения катализатора, в котором активным компонентом является карбид вольфрама или карбид молибдена [заявка США №20110195347], в котором карбид молибдена получают пропиткой углеродного материала (carbon black) раствором паравольфрамата (молибдата) аммония с последующей сушкой и прокалкой в инертной атмосфере при температуре 1500°C в течение 6 часов с выдержкой при промежуточной температуре 400°C в течение 1 часа до образования металл-карбидного слоя. Следующим шагом является нанесение на карбидную поверхность металла Pt-группы. Показано, что данный катализатор используется как гетерогенный катализатор в электрохимических реакциях.

Как свидетельствует проведенный анализ по высокодисперсным массивным и нанесенным катализаторам гидропереработки на углеродных носителях, наиболее широко применяемым способом их получения является метод соосаждения [L.M.Madeira, M.F.Portela, С.Mazzocchia. Catalysis Reviews. V.46. №1. 2004. P.53-110], другой - золь-гель метод [A.Kaddouri, E.Tempesti, C.Mazzocchia. Materials Research Bulletin. 39. 2004. P.695-706.].

Известен также метод суспензионной (slurry) пропитки, который является наиболее целесообразным при использовании углерода в качестве носителя. В соответствии с этим методом в качестве пропитывающего агента используется суспензия MoO3 в воде. Растворимость окиси молибдена в воде низкая (0,1 мг на 100 мл воды при комнатной температуре), но достаточная для транспортирования частиц MoO3 к поверхности пор [L.K.Kaluz, М.Zdraz. Carbon. V.39. 2001. Р.2023-2034; М. Zdrazil. Catalysis Today. V.65. 2001. P.301-306]. Катализатор, приготовленный таким способом, относится к так называемым монослойным катализаторам. Было показано, что активность этих катализаторов такая же, как и в случае пропитки носителя растворами солей металлов.

Известен способ получения массивных высокодисперсных катализаторов гидропереработки нефтяных фракций, включающий механохимическую активацию исходных компонентов. В соответствии с этим способом реагенты находятся в твердом состоянии в течение всего процесса синтеза, осуществляемого в аппарате механического или гидродинамического действия, например в планетарной центробежной мельнице [патент РФ №2346742]. Использование метода механохимической активации позволяет полностью исключить из процесса синтеза биметаллического катализатора образование большого количества сточных вод, содержащих окислы азота, хлора и катионы тяжелых металлов, а также позволяет получить катализатор гидропереработки нефтяных фракций, обладающий более высоким уровнем каталитической активности по сравнению с промышленными катализаторами, применяемыми в гидропроцессах в настоящее время.

В статье [Journal of Alloys and Compounds, 453 (2008) p.185-190] описан способ получения массивного карбида молибдена методом механохимической активации (МХА). При этом механоактивируется смесь MoO3+Al+C в инертной атмосфере в течение 2-150 часов. Установлено, что в течение 9 часов в механоактивируемой смеси реакции не протекают, а при дальнейшем увеличении времени механохимической активации в образце формируются фазы β-Mo2C и η-Mo3C2.

С использованием метода механохимической активации могут быть получены частицы карбида молибдена при использовании в качестве носителя технического углерода или сажи (carbon black) [Carbon 42, (2004), p.2067-2071]. В соответствии с данным способом технический углерод смешивают с порошком молибдена, имеющего размеры частиц 5-10, мкм и проводят механохимическую активацию при ускорении мелющих тел 600 м/с2, после чего механоактивированную смесь выдерживают в инертной атмосфере в течение 5 минут при 350; 500 и 830°C. Результаты рентгено-фазового анализа (РФА) показывают присутствие в образцах пиков Mo2C.

Описывается способ получения Mo2C при пропитке углеродного предшественника (активированного угля) водным раствором гептамолибдата аммония (Mo7O24(NH4)6, 4H2O и механической обработкой при комнатной температуре в течение 16 часов [Journal of Solid State Chemistry, 141, (1998) p.114-120].

Получение карбида молибдена (Mo2C) возможно и при проведении механохимической активации порошков углерода и молибдена в течение 25 часов при комнатной температуре [Journal of Alloys and Compounds 434-435 (2007) p.799-802].

Известен способ получения карбидных и оксикарбидных соединений [патент США №7576027], в котором синтезированные карбиды металлов, в том числе и молибдена, предлагается использовать в качестве нанесенных катализаторов в жидкофазных каталитических реакциях для нефтеперерабатывающей, нефтехимической и химической отраслей. Этот способ наиболее близок к предлагаемому изобретению и выбран в качестве прототипа. В соответствии с данным способом в качестве носителя используют углеродный материал, представляющий собой нанотрубки с диаметром от 10 до 100 нм и отношением длины к диаметру более 5. Данный материал получают каталитическим разложением различных углеродсодержащих газов на металлических поверхностях. Недостатком данного материала, при использовании его в качестве носителя катализатора, является присутствие в его составе металлов, таких как никель, кобальт, железо, что может отрицательно сказаться на активности и селективности при работе катализаторов. К недостаткам способа можно отнести и отсутствие подобной промышленной технологии производства углеродных нанотрубок (нановолокон) в нашей стране.

Другим недостатком данного способа получения карбида металла является необходимость проведения многочасовой (до 40 часов), высокотемпературной (600-1000°C) термообработки в инертной или в восстановительной атмосфере.

Целью предлагаемого изобретения является разработка принципиально иного способа получения нанесенного высокодисперсного металл-карбидного катализатора гидропереработки нефтяных фракций, обладающего более высоким уровнем каталитической активности и селективности по сравнению с промышленными катализаторами, применяемыми в процессах гидропереработки в настоящее время.

Предлагаемый способ получения нанесенного катализатора гидропереработки тяжелых нефтяных фракций, состоящего из углеродного носителя с размерами частиц 10-100 нм и карбида молибдена, включает пропитку углеродного носителя раствором соли молибдена, сушку и твердофазную карбидизацию в инертной атмосфере, и отличается тем, что в качестве носителя используют углеродный материал глобулярной структуры, а твердофазную карбидизацию проводят методом механохимической активации в аппарате механического или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 30-60 минут и ускорении мелющих тел не менее 1000 м/с2.

Отличительными признаками способа являются:

- в качестве носителя в рецептуре данного катализатора предлагается использовать углеродный материал глобулярной структуры, например технический углерод (сажу) с размерами сажевых частиц 18-22 нм;

- карбидизацию углеродного носителя с образованием карбида Mo проводят путем механохимической активации в инертной среде при комнатной температуре;

- процесс карбидизации осуществляют в аппаратах механического или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, в течение 30-60 минут и центростремительном ускорении мелющих тел не менее 1000 м/с2.

Эта задача решается путем организации взаимодействия компонентов в условиях механохимической активации углеродного материала с нанесенной на его поверхность солью Мо в инертной атмосфере при комнатной температуре в аппаратах механического или гидродинамического действия, предпочтительно в планетарной центробежной мельнице АГО-2С (количество барабанов - 2, частота вращения барабанов 1290-2220 об/мин, объем барабана - 140 см3, центростремительное ускорение мелющих тел 300-1000 м/с2, мелющие тела - стальные шары с диаметром 5-10 мм) в инертной среде при комнатной температуре в течение 30-60 минут при центростремительном ускорении мелющих тел не менее 1000 м/с2. В качестве исходных компонентов используют: технический углерод и парамолибдат аммония (NH4)6Mo7O24·4H2O. Состав смеси, загружаемой в планетарную мельницу, в пересчете на металл составляет: 10 мас.% молибдена, 62 мас.% углерода, остальное - аммиак, вода, кислород. Экспериментальным путем определены оптимальные параметры механохимической активации: диаметр мелющих тел - 10 мм, время механохимической активации 30-60 минут. При времени механохимической активации менее 30 минут на рентгенограммах фиксируются пики, характерные для исходных соединений: углерод и парамолибдат аммония. Увеличение времени механохимической активации более 60 минут приводит к аморфизации реакционной смеси, о чем свидетельствует размытость пиков на рентгенограмме активированного продукта.

Ранее было установлено, что для технического углерода при времени механообработки 5-10 минут фиксируется снижение размера агрегатов до 2-5 мкм. Дальнейшее увеличение времени обработки до 30 минут приводит к увеличению размера агрегатов до 7-10 мкм. Это связано с тем, что при механохимической активации реально происходит не только диспергирование реагентов, но и их последующая агрегация, обусловленная разогревом углеродных частиц, покрытых солью Mo, в момент удара до температуры плавления нанесенной соли и последующей деполимеризацией с образованием оксида молибдена MoO3 с выделением аммиака и воды. Этот процесс сопровождается переходом нанесенной соли в вязко-пластическое состояние и агрегированием MoO3-углеродных частиц.

При проведении механохимической активации парамолибдата аммония, нанесенного на частицы углерода, в инертной среде протекают следующие реакции:

(NH4)6Mo7O24·4H2O→7MoO3+6NH3+7H2O

MoO3+C→MoO2+CO

2MoO2+5C→Mo2C+4CO

В предлагаемой рецептуре углерод находится в избытке. На внешней поверхности частиц углерода после пропитки и сушки располагаются крупные молекулы парамолибдата аммония в количестве не более 10% по отношению к массе углерода. В первые моменты механохимической активации частицы углерода с нанесенной солью равномерно распределяются по поверхности мелющих тел, футеруя их. Следующим этапом механохимической активации является разогрев поверхности углерода и деполимеризация аммонийной соли молибдена с образованием оксида молибдена. Дальнейшее механохимическое воздействие приводит к повышению температуры контактируемых частиц до 700-1200°C и способствует карбидизации нанесенного оксида металла с образованием металл-карбидных частиц.

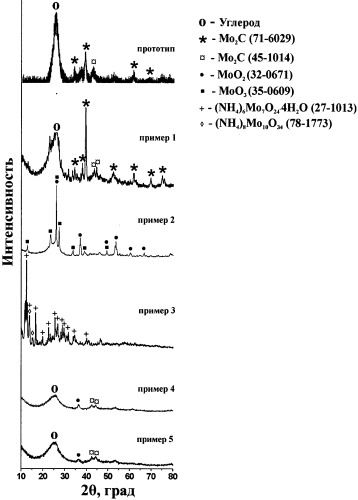

Протекание вышеперечисленных реакций подтверждают дифрактограммы рентгено-фазового анализа (фиг.1), на которых приводятся фазовые составы композиций после механохимической активации, проводимой в соответствии с режимами примеров 1-5.

Образцы, полученные по способу, описанному в прототипе, и в соответствии с режимами, описанными в примерах 1-5 настоящего изобретения, были проанализированы следующими методами:

- строение и структура была изучена методом рентгенофазового анализа на приборе D8 Advance Broker (X-ray generator settings, 40 kV and 40 mA, wave length 1,5406 Å, Gobel Mirror, step size: 0,02° (2θ));

- размер частиц исходных компонентов и механоактивированных продуктов оценивался методом лазерной дифракции на приборе SALD-2101;

- текстура исходного углеродного материала и карбидов Мо определялась методом адсорбции азота на приборе "Sorptomatic-1900" фирмы "Carlo Erba".

Оценку каталитических свойств катализатора, содержащего карбид Мо, проводили в модельной реакции десульфиризации дибензотиофена. Полученные результаты сравнивали с результатами аналогичной реакции при использовании промышленного нанесенного сульфидного катализатора марки АОК-77-24.

Пример 1. К 7 г технического углерода марки П-145 с размером сажевых частиц 18-22 нм приливают 10 мл 14% водного раствора парамолибдата аммония, и полученную смесь гомогенизируют при комнатной температуре в течение 2 часов, далее температуру пластичной углеродной композиции поднимают до 120°С и выдерживают при этой температуре до постоянного веса (6 часов). Далее высушенный образец загружают в барабан планетарной мельницы АГО-2С, подают в барабан инертный газ (аргон) до избыточного давления 1,5-2 атм и подвергают этот образец механохимической активации при комнатной температуре и ускорении мелющих тел 1000 м/с2 в течение 30 минут. Полученный катализатор имеет удельную поверхность SВЕТ=34 м2/г, размер частиц составляет 10-15 мкм.

Пример 2. Аналогичен примеру 1, но ускорение мелющих тел 600 м/с2. Полученный образец имеет удельную поверхность SВЕТ=56 м2/г и размер частиц 10-15 мкм.

Пример 3. Аналогичен примеру 1, но время механохимической активации 15 минут. Полученный образец имеет удельную поверхность SВЕТ=72 м2/г и размер частиц 5-7 мкм.

Пример 4. Аналогичен примеру 1, но время механохимической активации 75 минут. Полученный образец имел удельную поверхность SВЕТ=32 м2/г и размер частиц 15-20 мкм.

Пример 5. Аналогичен примеру 1, но содержание Mo в механоактивируемой смеси составляет 20%. Полученный образец имеет удельную поверхность SВЕТ=43 м2/г и размер частиц 10-15 мкм.

Пример по прототипу. К 5 г порошка углеродного материала, представляющего собой углеродные нанотрубки с диаметром 7-15 нм, полученные каталитическим разложением метана на никелевом катализаторе, добавляют 35 мл 10% раствора молибденацетилацетоната (MoO2(C5H7O2)2 в этиловом спирте, и полученную смесь гомогенизируют. Далее гомогенную смесь высушивают в вакууме при 110°C в течение 18 часов, помещают высушенный образец в трубчатую печь и выдерживают в инертной атмосфере при температуре 600-625°C в течение 18 часов. Скорость подъема температуры составляет 1-5°/мин. Для проведения второй стадии термообработки температуру в печи поднимают от 600°C до 1000°C со скоростью 1°/мин и выдерживают образец при конечной температуре в течение 0,5 часа. После окончания термообработки образец был охлажден в инертной атмосфере и пассивирован при обработке газовой смесью состава Ar+3% O2.

На фигуре приведены рентгенограммы образцов, полученных по прототипу и по примерам 1-5 настоящего изобретения, которые подтверждают присутствие активной карбидной фазы Mo2C. Анализ рентгенограмм показывает следующее: для образцов по прототипу и по примеру 1 видны четкие пики Mo2C, причем для образца по примеру 1 форма пика свидетельствует о более высокой степени кристаллизации карбида молибдена (основной пик при 2θ=39,3°), чем карбида молибдена, полученного по прототипу. Присутствие хорошо окристаллизованных частиц активного компонента в катализаторе должно обеспечить более высокую каталитическую активность последнего.

Снижение ускорения мелющих тел до 600 м/с2 (пример 2) привело к тому, что в составе продуктов механохимической активации, как это видно из рентгенограммы, присутствуют только оксидные формы MoO3 и MoO2. Очевидно, что усилия, развиваемые мелющими телами при данном ускорении, обеспечивают протекание реакций деполимеризции парамолибдата аммония и первой стадии реакции карбидизации с образованием MoO3 и MoO2. Однако развиваемых напряжений при данном ускорении недостаточно для образования карбидов молибдена Mo2C.

Уменьшение времени механохимической активации до 15 минут (пример 3) приводит к тому, что на рентгенограмме активированного продукта присутствуют только пики парамолибдата аммония и дегидратированной молибденовой соли состава (NH4)8Mo19O24. Очевидно, времени механического воздействия 15 минут недостаточно для получения карбидов молибдена.

Увеличение времени механохимической активации до 75 минут (пример 4) привело к тому, что на рентгенограмме присутствуют пики карбидов молибдена, однако их интенсивность значительно ниже, чем по примеру 1. Приведенные данные свидетельствуют об аморфизации механоактивируемой композиции при увеличении времени МХА. Об аморфизации механоактивируемой системы в целом при времени МХА=75 минут свидетельствует и снижение интенсивности углеродного пика.

На рентгенограмме образца, синтезированного по режимам примера 5 (содержание Mo=20%), также отмечено присутствие Mo2C, однако форма и высота этих пиков соответствуют низкой степени кристалличности карбидов молибдена. Так как растворимость наносимой соли - парамолибдата аммония - низкая, то с увеличением концентрации пропиточного раствора происходит агрегирование и образование крупных кластеров молибдатов на поверхности углеродного носителя уже на стадии пропитки и последующей сушки. Присутствие крупных объемных частиц нанесенного компонента и приводит в процессе карбидизации к получению аморфных неокристаллизованных карбидов.

Для двух образцов, полученных по прототипу и по примеру 1, были проведены каталитические испытания в модельной реакции превращения дибензотиофена.

Испытания проводили на проточной установке с U-образным реактором, установленным в изотермическую печь. В качестве модельного сырья использовали раствор, содержащий 1.035% дибензотиофена в н-гептане. Превращение дибензотиофена (ДБТ) позволяет оценивать гидрообессеривающую активность катализаторов по отношению к серосодержащим углеводородам. Режим испытания: температура 320°C, давление 3,5 МПа, массовая скорость сырья 2 ч-1, соотношение водород/сырье 600 (расход водорода 20 мл/мин, расход сырья 4 г/ч), жидкие продукты процесса отбирались в емкость-приемник на анализ через 4 часа после подачи сырья. Количественный состав определялся методом газовой хроматографии на хроматографе Хромос ГХ-1000 с пламенно-ионизационным детектором с колонкой DB-1 длиной 100 м.

Для сравнения был также испытан промышленный никельмолибденовый алюмооксидный катализатор гидроочистки АОК-77-24 (ОАО «Катализатор»). Содержание металлов в нем составляет: Mo - 8%, Ni - 3%.

Наиболее вероятный путь реакции обессеривания дибензотиофена - прямое удаление серы на первой стадии с образованием бифенила и сероводорода, затем происходит его медленный гидрогенолиз с образованием на промежуточных стадиях циклогексилбензола и бициклогексила и на заключительных стадиях - бензола и циклогексана:

В таблице приведены результаты каталитических испытаний карбидсодержащих катализаторов, полученных по прототипу и по примеру 1. В таблице также приведены результаты испытания в тех же условиях промышленного нанесенного катализатора состава Ni-Mo/Al2O3.

| Таблица | |||

| Результаты каталитических испытаний | |||

| Показатель | Прототип | Пример 1 | Ni-Mo/Al2O3 |

| Конверсия ДБТ | 99,24 | 99,56 | 98,15 |

| Состав основных продуктов реакции, % | |||

| Бифенил | 9,82 | 8,14 | 9,53 |

| Циклогексилбензол | 83,4 | 89,99 | 68,12 |

| Бициклогексил | 2,08 | 1,72 | 3,24 |

| Бензол | 2,42 | 0,03 | 10,54 |

| Циклогексан | 2,28 | 0,12 | 8,57 |

Как видно из таблицы, карбидсодержащие катализаторы в выбранных условиях испытаний показали более высокую конверсию дибензотиофена. Также существенно различается состав продуктов для промышленного и карбидсодержащих катализаторов. Для карбидсодержащих катализаторов (прототип и пример 1) характерной особенностью является их высокая селективность. Об этом свидетельствует тот факт, что в составе продуктов реакции 83,4-89,99% приходится на долю одного продукта -циклогексилбензола, а доля других продуктов реакции составляет 16,60 и 10,01% масс для прототипа и примера 1 соответственно. Для промышленного катализатора содержание циклогексилбензола составляет 68,12% и доля других продуктов составляет 31,88%, т.е. выше в 2-3 раза по сравнению с карбидсодержащими катализаторами. Вышеизложенное подтверждает результаты, полученные ранее другими исследователями [J. of Catalysis, 117 (1989), Р.384-395], о более высокой активности и селективности карбидсодержащих катализаторов по сравнению с сульфидными катализаторами. Следует отметить также более высокое содержание циклогексилбензола в составе продуктов в реакциях превращения ДБТ для катализатора, полученного по примеру 1, по сравнению с катализатором по прототипу. Более высокая селективность в этом случае обусловлена более высокой степенью кристалличности карбидов, полученных методом механохимической активации.

Способ получения нанесенного катализатора гидропереработки тяжелых нефтяных фракций, состоящего из углеродного носителя с размерами частиц 10-100 нм и карбида молибдена, включающий пропитку углеродного носителя раствором соли молибдена, сушку и твердофазную карбидизацию в инертной атмосфере, отличающийся тем, что в качестве носителя используют углеродный материал глобулярной структуры, а твердофазную карбидизацию проводят методом механохимической активации в аппарате механического или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 30-60 минут и ускорении мелющих тел не менее 1000 м/с2.