Способ изготовления каталитически активных геометрических формованных изделий

Иллюстрации

Показать всеИзобретение относится к способам изготовления каталитических формованных изделий и их использованию. Описан способ изготовления каталитически активных геометрических формованных изделий К, содержащих в качестве активной массы многоэлементный оксид I общей стехиометрии (I): [Bi1WbOx]a[Mo12Z1 cZ2 dFeeZ3 fZ4gZ5 hOy]1 (I), в которой Z1 означает элемент или несколько элементов, выбранных из группы, включающей никель и кобальт, Z2 означает элемент или несколько элементов, выбранных из группы, включающей щелочные металлы, щелочноземельные металлы и таллий, Z3 означает элемент или несколько элементов, выбранных из группы, включающей цинк, фосфор, мышьяк, бор, сурьму, олово, церий, ванадий, хром и висмут, Z4 означает элемент или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан, вольфрам и цирконий, Z5 означает элемент или несколько элементов, выбранных из группы, включающей медь, серебро, золото, иттрий, лантан и лантаноиды, а означает число от 0,1 до 3, b означает число от 0,1 до 10, с означает число от 1 до 10, d означает число от 0,01 до 2, е означает число от 0,01 до 5, f означает число от 0 до 5, g означает число от 0 до 10, h означает число от 0 до 1, и x, y соответственно означают числа, которые определяются валентностью и количеством отличающихся от кислорода атомов в формуле (I), причем формируют тонкодисперсный смешанный оксид Bi1WbOx в виде исходной массы А1, диаметр частиц которой d 50 A 1 удовлетворяет условию 1 мкм≤ d 50 A 1 ≤10 мкм, используя источники отличающихся от кислорода элементов составной части T=[Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1 многоэлементного оксида I, в водной среде формируют однородную водную смесь М, причем каждый из используемых источников в процессе формирования водной смеси М проходит через степень дисперсности Q, которой соответствует диаметр частиц d 90 Q ≤5 мкм, и водная смесь М содержит молибден, Z1, Z2, железо, Z3, Z4 и Z5 в стехиометрии (I*): Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 h (I*), из водной смеси М путем сушки и регулирования степени дисперсности формируют тонкодисперсную исходную массу А2, диаметр частиц d 90 A 2 которой удовлетворяет условию 200 мкм≥ d 90 A 2 ≥20 мкм, исходную массу А1 смешивают с исходной массой А2 или смешивают друг с другом исходную массу А1, исходную массу А2 и тонкодисперсное вспомогательное средство для формования, получая тонкодисперсную исходную массу A3, которая содержит вводимые в нее через исходные массы А1 и А2, отличающиеся от кислорода элементы многоэлементного оксида I в стехиометрии (I**): [Bi1Wb]a[Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 h]1 (I**), используя тонкодисперсную исходную массу A3, формуют геометрические формованные изделия V и формованные изделия V подвергают термической обработке при повышенной температуре, получая каталитически активные формованные изделия К, причем произведение F : ( d 5 0 A 1 ) 0 , 7 ⋅ ( d 9 0 A 2 ) 1 , 5 ⋅ ( a − 1 ) составляет ≥820. Описан способ гетерогенно катализируемого частичного газофазного окисления содержащего 3-6 атомов углерода алкана, алканола, алканаля, алкена и/или алкеналя в слое катализатора, причем слой катализатора содержит каталитически активные формованные изделия, изготовленные указанным выше способом. 2 н. и 13 з.п. ф-лы, 8 ил., 10 табл.

Реферат

Настоящее изобретение относится к способу изготовления каталитически активных геометрических формованных изделий К*, содержащих в качестве активной массы многоэлементный оксид I общей стехиометрии (I):

в которой

Z1 означает элемент или несколько элементов, выбранных из группы, включающей никель и кобальт,

Z2 означает элемент или несколько элементов, выбранных из группы, включающей щелочные металлы, щелочноземельные металлы и таллий,

Z3 означает элемент или несколько элементов, выбранных из группы, включающей цинк, фосфор, мышьяк, бор, сурьму, олово, церий, ванадий, хром и висмут,

Z4 означает элемент или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан, вольфрам и цирконий,

Z5 означает элемент или несколько элементов, выбранных из группы, включающей медь, серебро, золото, иттрий, лантан и лантаноиды,

а означает число от 0,1 до 3,

b означает число от 0,1 до 10,

с означает число от 1 до 10,

d означает число от 0,01 до 2,

е означает число от 0,01 до 5,

f означает число от 0 до 5,

g означает число от 0 до 10,

h означает число от 0 до 1, и

x, y соответственно означают числа, которые определяются валентностью и количеством отличающихся от кислорода атомов в формуле (I),

причем

- формируют тонкодисперсный смешанный оксид Bi1WbOx в виде исходной массы А1, диаметр частиц которой приведенный в мкм удовлетворяет условию 1 мкм ≤ ≤ 10 мкм ,

- используя источники отличающихся от кислорода элементов составной части Т многоэлементного оксида I, означающей [Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1, в водной среде формируют однородную водную смесь М, причем:

- каждый из используемых источников в процессе формирования водной смеси М проходит через степень дисперсности Q, которой соответствует диаметр частиц d 90 Q ≤ 5 мкм , и

- водная смесь М содержит молибден, Z1, Z2, железо, Z3, Z4 и Z5 в стехиометрии (I*):

- из водной смеси М путем сушки и регулирования степени дисперсности формируют тонкодисперсную исходную массу А2, диаметр частиц которой приведенный в мкм удовлетворяет условию 200 мкм ≥ ≥ 20 мкм ,

- исходную массу А1 смешивают с исходной массой А2 или смешивают друг с другом исходную массу А1, исходную массу А2 и тонкодисперсное вспомогательное средство для формования, получая тонкодисперсную исходную массу A3, которая содержит вводимые в нее через исходные массы А1 и А2, отличающиеся от кислорода элементы многоэлементного оксида I в стехиометрии (I**):

- используя тонкодисперсную исходную массу A3, формуют геометрические формованные изделия V, и

- формованные изделия V подвергают термической обработке при повышенной температуре, получая каталитически активные геометрические формованные изделия К*.

Кроме того, настоящее изобретение относится к применению каталитически активных формованных изделий К*.

Каталитически активные геометрические формованные изделия К*, которые в качестве активной массы содержат многоэлементный оксид I, a также способ изготовления подобных формованных изделий известны (смотри, например, немецкую заявку с регистрационным номером 102007003778.5, европейскую заявку на патент ЕР-А 575897, международные заявки WO 2007/017431, WO 02/24620, WO 2005/42459, WO 2005/47224, WO 2005/49200 и WO 2005/113127, немецкую заявку с регистрационным номером 102008040093.9, немецкую заявку с регистрационным номером 102008040094.7, а также немецкую заявку на патент DE-A 102007005606).

Кроме того, известно, что катализаторы К* (каталитически активные геометрические формованные изделия К*) пригодны для осуществления гетерогенно катализируемого газофазного частичного окисления алканов, алканолов, алкенов и/или алкеналей с 3-6 атомами углерода.

Под полным окислением органического соединения молекулярным кислородом в соответствии с настоящим изобретением подразумевают, что органическое соединение при реакционном воздействии молекулярного кислорода превращают таким образом, чтобы содержащийся в органическом соединении совокупный углерод был преобразован в оксиды углерода, а содержащийся в нем совокупный водород в оксиды водорода. Любые другие превращения органического соединения, происходящие при реакционном воздействии молекулярного кислорода, в соответствии с настоящим изобретением относятся к процессам частичного окисления органического соединения.

Под процессами частичного окисления в соответствии с настоящим изобретением, в частности, подразумевают происходящие при реакционном воздействии молекулярного кислорода превращения органических соединений, в соответствии с которыми подвергаемое частичному окислению органическое соединение по завершении превращения содержит по меньшей мере на один атом химически соединенного кислорода больше, чем до осуществления частичного окисления.

В соответствии с настоящим изобретением под частичным окислением подразумевают также окислительное дегидрирование и частичное аммоксидирование (то есть частичное окисление в присутствии аммиака).

Катализаторы К* (каталитически активные геометрические формованные изделия К*) особенно пригодны для осуществления гетерогенно катализируемого частичного газофазного окисления пропилена до акролеина и изобутилена до метакролеина, а также для осуществления гетерогенно катализируемого частичного газофазного аммоксидирования пропилена до акрилонитрила и изобутилена до метакрилонитрила.

Гетерогенно катализируемое частичное газофазное окисление пропилена (изобутилена) до акролеина (метакролеина) как правило является первой стадией двухстадийного процесса гетерогенно катализируемого частичного газофазного окисления пропилена (изобутилена) до акриловой кислоты (метакриловой кислоты), осуществляемого, например, в соответствии с международной заявкой WO 2005/42459.

Образование акриловой кислоты (метакриловой кислоты) в качестве побочного продукта гетерогенно катализируемого частичного газофазного окисления пропилена (изобутилена) до акролеина (метакролеина) как правило не считают нежелательным процессом и обычно относят к желаемому формированию ценных продуктов.

Кроме того, известно, что по мере непрерывного осуществления гетерогенно катализируемого частичного газофазного окисления алканов, алканолов, алкенов и/или алкеналей с 3-6 атомами углерода, например, до соответствующих олефинненасыщенных альдегидов и/или карбоновых кислот производительность используемых каталитически активных геометрических формованных изделий К* ухудшается (прежде всего это относится к частичному газофазному окислению пропилена до акролеина и/или акриловой кислоты, а также изобутилена до метакролеина и/или метакриловой кислоты, гетерогенно катализируемого посредством каталитически активных геометрических формованных изделий К*, однако касается также гетерогенно катализируемого частичного газофазного аммоксидирования пропилена до акрилонитрила, а также изобутилена до метакрилонитрила). Указанное обстоятельство относится также к случаю регенерации каталитически активных геометрических формованных изделий К*, периодически повторяемой по мере осуществления непрерывного гетерогенно катализируемого частичного газофазного окисления, например, в соответствии с международными заявками WO 2005/42459 и WO 2005/49200.

В процессе гетерогенно катализируемого частичного газофазного окисления того или иного органического соединения, которое нередко продолжают в течение нескольких лет, в первую очередь происходит снижение активности каталитически активных геометрических формованных изделий К*.

Мерой активности каталитически активных геометрических формованных изделий К*, соответственно слоя, содержащего каталитически активные геометрические формованные изделия К*, является температура, которая необходима для достижения определенной степени превращения органического соединения (например, пропилена или изобутилена) при пропускании реакционной газовой смеси, которая содержит указанное подлежащее частичному окислению органическое соединение, через слой указанного катализатора.

Снижение активности слоя, содержащего каталитически активные геометрические формованные изделия К*, по мере осуществления процесса частичного окисления органического соединения означает, что для обеспечения одной и той же степени превращения органического соединения, достигаемой при однократном пропускании реакционной газовой смеси через слой указанного катализатора, необходимо повышать температуру реакции при прочих неизменных реакционных условиях (в случае если слой катализатора, например, находится в омываемых солевой баней трубках кожухотрубного реактора, для поддержания постоянной степени превращения реакционной газовой смеси при ее однократном пропускании через слой катализатора по мере деактивации слоя катализатора обычно при прочих неизменных рабочих условиях постепенно повышают температуру на входе солевой бани в кожухотрубный реактор (смотри, например, европейскую заявку на патент ЕР-А 1734030, а также международные заявки WO 2007/82827, WO 2005/47224 и WO 2005/42459)).

Указанная выше технология обладает недостатком, который состоит в том, что скорость деактивации катализатора по мере повышения температуры реакции возрастает до тех пор, пока не возникает необходимость по меньшей мере частичной или полной замены израсходованного слоя катализатора слоем свежих каталитически активных геометрических формованных изделий К* (смотри, например, международную заявку WO 2004/9525, немецкую заявку на патент DE-A 102006000996 и международную заявку WO 2007/77145).

Однако недостатком подобной по меньшей мере частичной или полной замены слоя катализатора является необходимость временного прекращения процесса производства целевого продукта.

Наряду с этим изготовление необходимого для промышленного производства целевого продукта свежего катализатора требует значительных вложений капитала, что обусловлено затратами на соответствующее сырье и процесс изготовления катализатора.

Таким образом, существует общая потребность в каталитически активных геометрических формованных изделиях К*, которые при осуществлении гетерогенно катализируемого частичного газофазного окисления в непрерывном режиме характеризуются максимально низкой скоростью деактивации.

Причинная взаимосвязь, соблюдение которой при изготовлении каталитически активных геометрических формованных изделий К* обусловливало бы их максимально увеличенную долговременную стабильность, практически неизвестна.

Научные исследования указанной проблемы требуют огромных затрат времени. Кроме того, повышенная скорость деактивации катализатора при гетерогенно катализируемом частичном газофазном окислении с использованием одного и того же слоя катализатора может быть обусловлена нарушением соответствующего технологического режима.

Важной основой настоящего изобретения является наблюдение, в соответствии с которым каталитически активные геометрические формованные изделия К* даже в случае идентичного химического состава их активной массы могут обладать разной склонностью к деактивации.

Другой основой настоящего изобретения является наблюдение, в соответствии с которым деактивация стационарного слоя катализатора при одинаковых заданных условиях наступает быстрее, если увеличивать нагрузку стационарного слоя катализатора по реакционной газовой смеси.

В соответствии с настоящим изобретением под нагрузкой катализирующего реакционную стадию стационарного слоя катализатора по реакционной газовой смеси подразумевают количество реакционной газовой смеси в нормолитрах, нл (объем в литрах, который занимало бы соответствующее количество реакционной газовой смеси при нормальных условиях, то есть при температуре 0°С и атмосферном давлении), пропускаемое через единицу объема стационарного слоя катализатора в течение часа (при этом не учитывают участки слоя, состоящие только из инертного материала): таким образом, расход реакционной газовой смеси измеряют в нл/л·ч.

Нагрузка катализатора по реакционной газовой смеси может относиться также только к ее единственному компоненту (например, только к подлежащему частичному окислению органическому исходному соединению). В подобном случае под нагрузкой катализатора подразумевают объемное количество указанного компонента (например, подлежащего частичному окислению органического исходного соединения), пропускаемое в течение часа через единицу объема стационарного слоя катализатора.

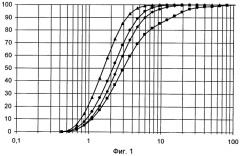

Еще одной важной основой настоящего изобретения является экспериментальный вывод, основанный на результатах анализа параметров промышленных образцов каталитически активных геометрических формованных изделий К*, в соответствии с которым соотношение между скоростями деактивации загруженных в отдельные реакторы разных катализаторов при их долговременной промышленной эксплуатации в сопоставимых рабочих условиях может быть представлено в виде соответствующей последовательности, если подвергать указанные образцы сравнительно гораздо менее длительному стресс-тесту, отличающемуся прежде всего тем, что один и тот же процесс гетерогенно катализируемого газофазного частичного окисления осуществляют как при повышенной температуре, так и при повышенной нагрузке стационарного слоя катализатора по одной и той же реакционной газовой смеси. Различие между температурой, необходимой для установления требуемой степени превращения при частичном окислении в рабочих условиях перед выполнением стресс-теста, и температурой, необходимой для установления аналогичной степени превращения при частичном окислении в аналогичных рабочих условиях после выполнения стресс-теста, оказывается критерием, позволяющим точно оценить долговременную стабильность слоя катализатора.

Из европейской заявки на патент ЕР-А 575897 известно, что при изготовлении каталитически активных геометрических формованных изделий К* размер частиц предварительно сформированного тонкодисперсного смешанного оксида Bi1WbOx влияет на начальную активность подобных каталитически активных формованных изделий при их использовании для гетерогенно катализируемого частичного газофазного окисления пропилена до акролеина.

С учетом изложенного выше уровня техники в основу настоящего изобретения была положена задача предложить геометрические формованные изделия К* и способ их изготовления, которые, прежде всего в случае их использования для гетерогенно катализируемого частичного газофазного окисления пропилена до акролеина, при преимущественно одинаковой начальной активности (по завершении формирования) в условиях непрерывного осуществления указанного частичного окисления характеризуются пониженной скоростью деактивации.

Указанная задача согласно изобретению решается благодаря способу изготовления каталитически активных геометрических формованных изделий К, содержащих в качестве активной массы многоэлементный оксид I общей стехиометрии (I):

в которой

Z1 означает элемент или несколько элементов, выбранных из группы, включающей никель и кобальт,

Z2 означает элемент или несколько элементов, выбранных из группы, включающей щелочные металлы, щелочноземельные металлы и таллий,

Z3 означает элемент или несколько элементов, выбранных из группы, включающей цинк, фосфор, мышьяк, бор, сурьму, олово, церий, ванадий, хром и висмут,

Z4 означает элемент или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан, вольфрам и цирконий,

Z5 означает элемент или несколько элементов, выбранных из группы, включающей медь, серебро, золото, иттрий, лантан и лантаноиды,

а означает число от 0,1 до 3,

b означает число от 0,1 до 10,

с означает число от 1 до 10,

d означает число от 0,01 до 2,

е означает число от 0,01 до 5,

f означает число от 0 до 5,

g означает число от 0 до 10,

h означает число от 0 до 1, и

x, y соответственно означают числа, которые определяются валентностью и количеством отличающихся от кислорода атомов в формуле (I),

причем

- формируют тонкодисперсный смешанный оксид Bi1WbOx в виде исходной массы А1, диаметр частиц которой, приведенный в мкм, удовлетворяет условию 1 мкм ≤ ≤ 10 мкм ,

- используя источники отличающихся от кислорода элементов составной части Т многоэлементного оксида I, означающей [Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1, в водной среде формируют однородную водную смесь М, причем:

- каждый из используемых источников в процессе формирования водной смеси М проходит через степень дисперсности Q, которой соответствует диаметр частиц d 90 Q ≤ 5 мкм , и

- водная смесь М содержит молибден, Z1, Z2, железо, Z3, Z4 и Z5 в стехиометрии (I*):

- из водной смеси М путем сушки и регулирования степени дисперсности формируют тонкодисперсную исходную массу А2, диаметр частиц которой, приведенный в мкм, удовлетворяет условию 200 мкм ≥ ≥ 20 мкм ,

- исходную массу А1 смешивают с исходной массой А2 или смешивают друг с другом исходную массу А1, исходную массу А2 и тонкодисперсное вспомогательное средство для формования, получая тонкодисперсную исходную массу A3, которая содержит вводимые в нее через исходные массы А1 и А2, отличающиеся от кислорода элементы многоэлементного оксида I в стехиометрии (I**):

- используя тонкодисперсную исходную массу A3, формуют геометрические формованные изделия V, и

- формованные изделия V подвергают термической обработке при повышенной температуре, получая каталитически активные геометрические формованные изделия К,

который отличается тем, что произведение F (показатель стабильности F каталитически активных геометрических формованных изделий К):

( d 5 0 A 1 ) 0 , 7 ⋅ ( d 9 0 A 2 ) 1 , 5 ⋅ ( a − 1 )

составляет ≥820.

Согласно изобретению показатель стабильности F предпочтительно составляет ≥830, предпочтительно ≥840, в наилучшем случае ≥850.

Особенно предпочтительно показатель стабильности F составляет ≥870 или ≥900, особенно предпочтительно ≥950 или ≥1000.

Еще более предпочтительно показатель стабильности F составляет ≥1050 или ≥1100, соответственно ≥1150.

Для обеспечения удовлетворительной начальной селективности образования целевого продукта показатель стабильности F уже при вводе в рабочий режим слоя катализатора предпочтительно должен составлять ≤2500, часто ≤2400 или ≤2200.

Оптимальные значения показателя стабильности F составляют также ≤2000, ≤1800 или ≤1600, соответственно ≤1500.

Таким образом, предпочтительные значения показателя стабильности F согласно изобретению удовлетворяют условию 2500≥F≥850, 2450≥F≥900 или 2400≥F≥950.

Особенно предпочтительные значения показателя стабильности F согласно изобретению удовлетворяют условию 1900≥F≥1000 или 1800≥F≥1050.

Еще более предпочтительные значения показателя стабильности F согласно изобретению удовлетворяют условию 1700≥F≥1100 или 1500≥F≥1150.

Стехиометрический коэффициент «а» согласно изобретению предпочтительно составляет от 0,2 до 2, особенно предпочтительно от 0,4 до 1,5 и еще более предпочтительно от 0,5 до 1.

Диаметр частиц d 50 A 1 согласно изобретению предпочтительно находится в интервале 1,2 мкм ≤ d 50 A1 ≤ 8 мкм , особенно предпочтительно 1,5 мкм ≤ d 50 A1 ≤ 6 мкм , еще более предпочтительно 1,5 мкм ≤ d 50 A1 ≤ 4 мкм , соответственно 2 мкм ≤ d 50 A1 ≤ 3 мкм .

Диаметр частиц d 90 A 2 согласно изобретению предпочтительно находится в интервале 1 70 мкм ≥ d 90 A1 ≥ 30 мкм , особенно предпочтительно 1 50 мкм ≥ d 90 A2 ≥ 40 мкм , еще более предпочтительно 1 30 мкм ≥ d 90 A2 ≥ 50 мкм .

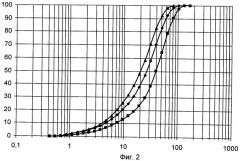

С целью определения распределения частиц сухих порошков по диаметру, а также вычисляемого на основании результатов подобного определения диаметра частиц, например, d10, d50 и d90, в случае отсутствия ссылки на иной метод, тонкодисперсный порошок по соответствующему желобу загружают в диспергатор Sympatec RODOS (фирма Sympatec GmbH, System-Partikel-Technik, Pulverhaus 1, D-38678 Клаусталь-Целлерфельд), диспергируют сжатым сухим воздухом и продувают свободной струей в измерительном элементе. Затем, не выгружая порошок из указанного прибора, посредством лазерного дифракционного спектрометра Malvern Mastersizer S (модель Worcestshire WR 14 1AT, фирма Malvern Instruments, Великобритания) согласно ISO 13320 определяют относящееся к объему распределение частиц по диаметру. При этом за результат измерения диаметра частиц dx принимают значение, при котором Х % общего объема частиц обладают равным или меньшим диаметром. Таким образом (100-X) % общего объема частиц состоят из частиц, диаметр которых превышает dx. В случае если в настоящем описании отсутствует ссылка на другой метод измерения, распределение частиц по диаметру и вычисляемые на его основании значения показателя dx (например, d 90 Q , d 50 A 1 и d 90 A 2 ) относятся к используемому для измерений в диспергаторе абсолютному давлению 2 бар (оно определяет интенсивность диспергирования сухого порошка в процессе измерения).

Все приведенные в настоящем описании данные, которые относятся к соответствующим рентгеновским дифрактограммам, получены с использованием рентгеновского Cu-Кα-излучения (дифрактометр Theta-Theta Bruker D8 Advance, напряжение: 40 кВ, ток: 40 мА, апертурная диафрагма V20 (изменяемая), диаграмма от рассеянного излучения V20 (изменяемая), детекторная диафрагма (0,1 мм), интервал измерения (угол 2θ) составляет 0,02°, время измерения в зависимости от стадии составляет 2,4 с, кремниевый полупроводниковый детектор).

Под указываемой в настоящим описанием интенсивностью дифракционного отражения на соответствующих рентгеновских дифрактограммах подразумевают параметр, определение которому приведено в немецких заявках на патент DE-A 19835247, DE-A 10051419 и DE-A 10046672.

Таким образом, А1 означает наивысшую точку рефлекса 1, В1 означает ближайший характерный минимум на линии рентгеновской дифрактограммы слева от наивысшей точки А1 при наблюдении вдоль оси интенсивности, перпендикулярной оси 2θ (при этом плечи рефлекса с минимумом не учитывают), аналогичным образом В2 означает ближайший характерный минимум справа от наивысшей точки А1, а С1 означает точку, в которой прямая, проведенная от наивысшей точки А1 перпендикулярно оси 2θ, пересекает соединяющую точки В1 и В2 прямую: в этом случае интенсивности рефлекса 1 соответствует длина отрезка прямой A1C1, который соединяет наивысшую точку А1 с точкой С1. При этом в качестве минимума принимают точку, в которой в базовом диапазоне рефлекса 1 тангенс угла наклона переходит от отрицательного значения к положительному, или точку, в которой градиент наклона проходит через ноль, причем для установления градиентов наклона используют координаты оси 2θ и оси интенсивности. Пример определения интенсивности рентгеновского дифракционного отражения показан на фиг.6, приведенной в описании немецкой заявки на патент DE-A 10046672. Определение интенсивности рентгеновского дифракционного отражения подробно описано также в немецкой заявке на патент DE-A 10122027. Аналогичным образом указываемые в настоящем описании данные, касающиеся полуширины линий дифракции, относятся к длине отрезка прямой, образующегося между точками пересечения Н1 и Н2, если через середину отрезка A1C1 провести параллельную оси 2θ линию, причем под Н1, соответственно Н2, подразумевают первую точку пересечения указанной параллельной линии с указанной выше линией рентгеновской дифрактограммы слева и справа от наивысшей точки А1. Полуширина ретгеновских дифракционных рефлексов для активных масс многоэлементных оксидов I как правило составляет менее 1°, а также в большинстве случаев менее 0,5°.

В отсутствие иных указаний все приведенные в настоящем описании данные, относящиеся к значениям удельной поверхности твердых веществ, определены согласно стандарту DIN 66131, в котором описано измерение удельной поверхности твердых веществ путем адсорбции газа (азота) по методу Брунауэра, Эммета и Теллера (методу БЭТ).

Регламентированное выше требование, в соответствии с которым любой источник отличающихся от кислорода элементов составной части Т многоэлементного оксида I, означающей [Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1, в процессе формирования водной смеси М должен проходить через степень дисперсности Q, которой соответствует диаметр d 90 Q ≤ 5 мкм , означает, что согласно изобретению вполне можно использовать источник с более высокой зернистостью (большим размером частиц исходного материала). Однако в процессе введения подобного источника в водную смесь М он по меньшей мере однократно должен удовлетворять требованию d 90 Q ≤ 5 мкм (показатель d 90 Q , очевидно во всех случаях превышает 0 мкм).

Условие d 90 Q ≤ 5 мкм в принципе может быть выполнено в том случае, если источник растворяют в растворителе, например, в водной среде, причем речь идет о растворении источника, сопровождаемом образованием молекулярного, соответственно ионного раствора, и причем образующийся раствор используют для приготовления водной смеси М.

Образование молекулярного, соответственно ионного раствора обусловлено тем, что при растворении источника (исходного соединения, исходного вещества) в растворителе источник диссоциирует на молекулы, соответственно ионы.

Таким образом, находящаяся в растворе геометрически наиболее крупная единица растворенного исходного вещества (источника элемента составной части Т) непременно обладает «молекулярными» размерами, то есть размерами, значительно меньшими 5 мкм. В одном и том же растворе в растворенном состоянии, очевидно, может находиться также более одного источника элемента составной части Т (один источник может содержать также более одного элемента составной части Т, а, следовательно, может являться источником сразу нескольких элементов), причем образующийся раствор используют для приготовления водной смеси М.

Требование d 90 Q ≤ 5 мкм выполняется также в том случае, если источник элемента составной части Т находится в растворителе в виде коллоидного раствора.

Коллоидные растворы соединяют в себе особенности истинных (молекулярных или ионных) растворов и суспензий. Соответствующие коллоидно-дисперсные системы содержат мелкие скопления молекул или атомов, которые, однако, невозможно увидеть ни невооруженным глазом, ни под микроскопом.

Визуально коллоидный раствор выглядит совершенно прозрачным (даже если он окрашен), поскольку диаметр содержащихся в нем частиц не выходит за пределы диапазона от 1 до 250 нм (предпочтительно до 150 нм и особенно предпочтительно до 100 нм), то есть d 90 Q обладает необходимым значением, составляющим менее 5 мкм. В связи с незначительными размерами коллоидно растворенных частиц их выделение путем обычного фильтрования не представляется возможным. Однако их можно отделить от «растворителя» путем ультрафильтрования через мембраны растительного, животного или искусственного происхождения (например, через пергамент, свиной пузырь или целлофан). В отличие от «оптически пустых» истинных (молекулярных или ионных) растворов световой пучок не может проходить через коллоидный раствор без отклонения. Коллоидно растворенные частицы рассеивают и отклоняют световой пучок. Для обеспечения стабильности коллоидных растворов и предотвращения значительной агломерации частиц к ним часто добавляют смачивающие и диспергирующие вспомогательные средства, а также другие добавки.

В соответствии с предлагаемым в изобретении способом при приготовлении водной смеси М в нее можно вводить, например кремний в виде кремниевого золя. Кремниевые золи являются коллоидными растворами аморфного диоксида кремния в воде. Они обладают текучестью и не содержат способных к седиментации компонентов. Содержание диоксида кремния в кремниевых золях, достигающее 50% масс. и более, нередко может сохраняться на указанном уровне в течение нескольких лет (отсутствие седиментации).

Условие d 90 Q ≤ 5 мкм может выполняться также, например, в случае сухого измельчения (например, размола) источника элементов до частиц надлежащего размера.

Подобный порошок можно использовать для приготовления однородной водной смеси М в принципе как таковой. Однако, его, очевидно, можно также суспендировать в жидкой среде, а затем в виде соответствующей суспензии использовать для приготовления водной смеси М.

Согласно изобретению показатель d 90 Q всех используемых для приготовления водной смеси М источников (исходных соединений, исходных веществ) предпочтительно составляет ≤4 мкм или ≤3 мкм, особенно предпочтительно ≤2 мкм или ≤1 мкм, еще более предпочтительно ≤0,8 мкм или ≤0,5 мкм. Еще лучше, если показатель d 90 Q всех используемых для приготовления водной смеси М источников (исходных соединений, исходных веществ) составляет ≤0,3 мкм или ≤0,2 мкм.

В соответствии с особенно предпочтительным вариантом осуществления предлагаемого в изобретении способа в процессе приготовления водной смеси М все совместно используемые источники элементов составной части Т проходят через состояние, характерное для коллоидного или истинного (молекулярного, соответственно ионного) раствора (образующиеся при этом водные смеси М в настоящем описании называют водными смесями ML).

В еще более предпочтительном варианте осуществления предлагаемого в изобретении способа в процессе приготовления водной смеси М все совместно используемые источники отличающихся от кремния элементов составной части Т проходят через состояние, характерное для коллоидного или истинного (молекулярного, соответственно ионного) раствора (образующиеся при этом водные смеси М в настоящем описании называют водными смесями ML*). В случае если водная смесь М содержит также источник кремния, под подобным источником предпочтительно подразумевают коллоидный раствор кремния (особенно предпочтительно кремниевый золь). Подобные водные смеси М в настоящем описании называют водными смесями ML**.

Под однородной водной смесью М в соответствии с настоящим изобретением подразумевают смесь М, при переходе от которой к тонкодисперсной исходной массе А2 образуется газообразная улетучивающаяся фракция, которая содержит по меньшей мере до 50% масс., предпочтительно по меньшей мере до 60% масс., особенно предпочтительно по меньшей мере до 70% масс., еще более предпочтительно по меньшей мере до 80% масс., наиболее предпочтительно по меньшей мере до 90% масс. водяного пара. Помимо воды указанная газообразная улетучивающаяся фракция содержит также такие соединения, как HCl, HNO3, диоксид углерода, аммиак, спирты (например, метанол, этанол, гликоль и глицерин), кетоны, например, такие как ацетон, или другие органические соединения, которые в нормальных условиях (при атмосферном давлении и температуре 25°С) обладают растворимостью в воде.

В качестве источников элементов составной части Т активной массы предлагаемого в изобретении многоэлементного оксида I в принципе можно использовать соединения, под которыми уже подразумеваются оксиды, и/или соединения, которые могут быть переведены в оксиды путем нагревания, осуществляемого в присутствии по меньшей мере молекулярного кислорода.

Помимо оксидов в качестве подобных исходных соединений (источников элементов составн