Способ приготовления смешанных металлоксидных катализаторов окислительного аммонолиза и/или окисления низших алканов

Иллюстрации

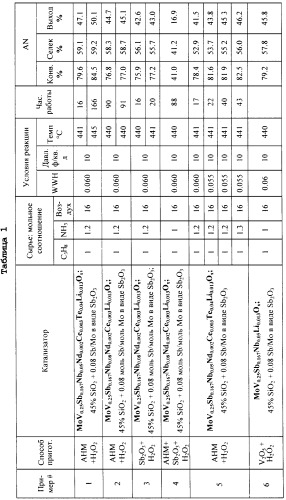

Показать всеИзобретение относится к способам приготовления предшественников катализаторов. Описаны способы приготовления твердых предшественников смешанных оксидных катализаторов получения акрилонитрила или метакрилонитрила из пропана или изобутана окислительным аммонолизом в газовой фазе, содержащих молибден (Мо), ванадий (V), сурьму (Sb), ниобий (Nb), кислород (О), включающие приготовление реакционной смеси, включающей указанные выше элементы, причем реакционную смесь готовят путем контактирования только одного из соединений сурьмы, молибдена и ванадия с пероксидом водорода до смешения с исходными соединениями остальных элементов, содержащихся в смешанных оксидных катализаторах, и пероксид водорода берут в таком количестве, чтобы мольное соотношение пероксида водорода и сурьмы в катализаторах находилось в интервале 0.01-20. Технический результат - увеличение активности и селективности катализаторов. 2 н. и 17 з.п. ф-лы, 1 ил., 4 табл., 12 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу приготовления твердых композиций, содержащих смешанные оксиды металлов, каталитически активные в окислительном аммонолизе или окислении низших алканов, для получения с высоким выходом ненасыщенного мононитрила или органической кислоты. Смешанные металлоксидные катализаторы по данному изобретению включают в качестве компонентов молибден (Мо), ванадий (V), сурьму (Sb), ниобий (Nb), кислород (О).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нитрилы типа акрилонитрила и метакрилонитрила давно получают в промышленном масштабе, т.к. они являются важными промежуточными продуктами в производстве синтетических волокон, синтетических смол, синтетических каучуков и т.п.Акрилонитрил в основном применяют в виде волокон. Акрилонитрил-бутадиен-стирольные терполимеры (ABS) представляют собой важные термопластичные структурные пластики. Нитрильные каучуки, которые впервые начали производить в Германии в 1930 г.под маркой Buna-N, являются сополимерами акрилонитрила и диена, обычно бутадиена.

В применяемых в настоящее время промышленных способах получения нитрилов, таких как акрилонитрил и метакрилонитрил, алкен, т.е. пропилен или изобутен, вводят в газофазную реакцию с аммиаком и кислородом в присутствии катализатора при высокой температуре. Обычно применяемые составы катализаторов запатентованы поставщиком катализаторов, но их технологии хорошо известны. Более того, известны способы введения наряду с исходными углеводородами дополнительных исходных веществ, таких как молекулярный кислород и/или водяной пар, газ и инертные вещества типа азота и диоксида углерода.

Ввиду большей доступности и дешевизне низших алканов по сравнению с соответствующими алкенами, например при сравнении пропана с пропиленом или изобутана с изобутиленом, большое внимание привлекли исследования, направленные на разработку усовершенствованных катализаторов получения нитрилов из более доступных низших алканов. Пропан или изобутан используют в качестве сырья в способе окислительного аммонолиза аммиаком и кислородом в газовой фазе в присутствии катализатора.

Было показано, что катализаторы, содержащие молибден, ванадий, сурьму и ниобий, эффективны в превращении пропана в акрилонитрил и изобутана в метакрилонитрил (по реакции окислительного аммонолиза), и способы приготовления указанных катализаторов описаны в многочисленных публикациях, патентах и патентных заявках. См., например, патент США №5750760, Ushikubo и др., патент США №6036880, Komada и др., патент США №6143916, Hinago и др., и патент США №6514902, Inoue и др.

Оксидные катализаторы, содержащие молибден, теллур, ванадий и ниобий, и способы приготовления указанных катализаторов описаны в патентах США №5049692, 5231214, 5281745, 5380933 и 5422328. Катализаторы, содержащие молибден, ванадий, ниобий и сурьму, также описаны, например, в патентах США 4760159, 4797381 и 7087551.

В целом способы приготовления указанных катализаторов можно разделить на две группы - гидротермальные и негидротермальные. В так называемом гидротермальном способе водную смесь ингредиентов обычно обрабатывают при повышенной температуре (например, 150-250°С) и повышенном давлении (например, 200-300 фунт/кв. дюйм), что приводит предположительно к образованию каталитически активных фаз смешанных оксидов. В негидротермальном способе водную смесь ингредиентов обычно обрабатывают при температуре ниже 100°С при атмосферном давлении с последующей сушкой и получают предшественник катализатора. Предшественник катализатора нагревают или прокаливают с образованием каталитически активных фаз. Например, в патентах США 5750760 6514902, 6610629, 7087551, 7109144, патентах ЕР 1632287, ЕР 1806178 и WO 2007/119376 раскрыты способы негидротермального приготовления катализаторов, содержащих молибден, ванадий, сурьму и ниобий. В патенте США №5750760 описан способ приготовления водного раствора предшественника оксидного катализатора эмпирической формулы MoaVbSbcXxOn (где Х представляет собой элемент, который выбирают из группы, состоящей из Mb, Та, W, Ti, Zr, Cr, Mn, Fe, Ru, Co, Rh, Ni, Pd, Pt, B, In, Ce, щелочного металла и щелочноземельного металла), включающий (1) способ добавления и смешения соединения, содержащего Мо, и соединения, содержащего элемент X, с водным раствором, содержащим компонент V и компонент Sb, с образованием водного раствора, или (2) способ добавления и смешения соединения, содержащего V, и соединения, содержащего элемент X, с водным раствором, содержащим компонент Мо и компонент Sb, с образованием водного раствора.

В патенте США 6514902 описан способ приготовления оксидного катализатора, включающего сложный оксид, содержащий Мо, V и Sb в качестве основных компонентов, который включает специфическую окислительную обработку в воде и/или спирте раствора и/или суспензии исходной смеси, содержащей соединение Мо, соединение V и соединение Sb в качестве основного источника, с использованием окисляющего газа и/или окисляющей жидкости до сушки раствора или суспензии и последующим прокаливанием. Получаемые этими способами катализаторы недостаточно селективны и не обеспечивают необходимый выход продуктов для промышленного применения.

Настоящее изобретение предлагает катализаторы селективного окисления и окислительного аммонолиза алканов и способы их приготовления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В широком аспекте настоящее изобретение относится к способу приготовления смешанных металлоксидных катализаторов, способных ускорять окислительный аммонолиз или окисление насыщенного углеводорода в соответствующий ненасыщенный нитрил или ненасыщенную карбоновую кислоту с высоким выходом, и к способам применения этих катализаторов в экономичном превращении низших алканов. Обычно смешанные металлоксидные катализаторы по данному изобретению включают в качестве компонентов молибден (Мо), ванадий (V), сурьму (Sb) и ниобий (Nb). В одном варианте композиции по данному изобретению включают оксиды молибдена, ванадия, сурьмы, теллура, ниобия и по меньшей мере один элемент, который выбирают из группы, состоящей из лития, цезия, рубидия, титана, олова, германия, циркония, гафния, лантана, празеодима, неодима, самария, европия, гадолиния, диспрозия, гольмия, эрбия, туллия, иттербия и лютеция.

Настоящее изобретение описывает усовершенствованный способ приготовления предшественника смешанного оксидного катализатора получения акрилонитрила или метакрилонитрила из пропана или изобутана путем газофазного окислительного аммонолиза, причем указанный катализатор содержит молибден (Мо), ванадий (V), сурьму (Sb), ниобий (Mb), кислород (О), а указанный способ включает приготовление реакционной смеси из соединения молибдена, соединения ванадия, соединения сурьмы и пероксида водорода, причем предлагаемое усовершенствование включает: контактирование любого одного из соединения сурьмы, соединения молибдена и соединения ванадия с пероксидом водорода перед смешением с остальными ингредиентами, причем количество используемого пероксида водорода таково, что мольное соотношение пероксида водорода и сурьмы в катализаторе находится в интервале 0.1-5, и далее включает сушку полученной смеси с образованием твердого предшественника.

Настоящее изобретение также описывает катализатор, представляющий собой смешанный оксид эмпирической формулы:

MolVaSbbNbcTedMeXfZgOn,

где М может быть одним или несколькими щелочными металлами, которые выбирают из группы, состоящей из Li, Cs и Rb; X может быть одним или несколькими элементами из Y, Ti, Sn, Ge, Zr и Hf; и Z может быть одним или несколькими редкоземельными металлами, которые выбирают из группы, состоящей из Pr, La, Nd, Се и Ей, и где 0.1≤а≤1.0, 0.05≤b≤1.0, 0.001≤с≤1.0, 0≤d≤1.0, 0≤e≤0.1, 0≤f≤0.6, 0≤g≤0.1; и n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов твердого предшественника при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в степени окисления, более низкой по сравнению с высшей степенью окисления, а, b, с, d, e, f и g представляют собой отношение числа молей соответствующего элемента к числу молей Мо, причем указанный катализатор приготовлен из предшественника, полученного усовершенствованным способом, описанным выше.

Для более полного понимания настоящего изобретения будут рассмотрены варианты, описанные ниже более подробно с помощью примеров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

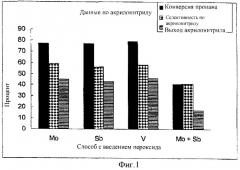

Фигура 1 схематически показывает, что настоящее изобретение предлагает повышенный выход акрилонитрила.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает усовершенствованный способ приготовления твердого предшественника смешанного оксидного катализатора получения акрилонитрила или метакрилонитрила из пропана или изобутана газофазным окислительным аммонолизом, причем указанный катализатор содержит элементы: молибден (Мо), ванадий (V), сурьму (Sb), ниобий (Nb), кислород (О), и способ включает приготовление реакционной смеси, содержащей соединение молибдена, соединение ванадия, соединение сурьмы и пероксид водорода, причем указанную реакционную смесь получают путем контактирования любого одного из соединений сурьмы, молибдена и ванадия с пероксидом водорода до смешения с исходными соединениями остальных элементов, содержащихся в смешанном оксидном катализаторе, и количество используемого пероксида водорода таково, что мольное соотношение пероксида водорода и сурьмы в катализаторе находится в интервале 0.01-20, и затем включает сушку полученной смеси с образованием твердого предшественника.

Использованный термин «исходное соединение» означает любое соединение, содержащее один или несколько элементов, входящих в состав смешанного оксидного катализатора.

В одном варианте настоящего изобретения соединение молибдена вводят в контакт с пероксидом водорода с образованием реакционной смеси Мо-пероксид водорода, и соединение ванадия смешивают с соединением сурьмы с образованием реакционной смеси V-Sb, и реакционную смесь V-Sb вводят в контакт с указанной реакционной смесью Мо-пероксид водорода с образованием объединенной смеси Mo-V-Sb. В одном варианте реакционную смесь V-Sb нагревают с обратным холодильником при температуре примерно от 80°С до примерно температуры кипения смеси в течение примерно 15-45 мин до контактирования с реакционной смесью Мо-пероксид. В другом варианте реакционную смесь V-Sb нагревают при температуре примерно от 80°С до примерно 100°С в течение примерно 15-45 мин до контактирования с реакционной смесью Мо-пероксид. В другом варианте реакционную смесь V-Sb нагревают при температуре примерно 90°С в течение 30 мин до контактирования с реакционной смесью Мо-пероксид. Использованный здесь термин «температура кипения с обратным холодильником» означает температуру, при которой реакционная смесь кипит при атмосферном давлении. Водная реакционная смесь (т.е. водные растворы исходных соединений металлов объединяют с образованием реакционной смеси) будет иметь температуру кипения с обратным холодильником примерно 100°С.

В одном варианте настоящего изобретения соединение ванадия вводят в контакт с пероксидом водорода с образованием реакционной смеси V-пероксид и затем соединение молибдена смешивают с соединением сурьмы с образованием реакционной смеси Mo-Sb, и реакционную смесь Mo-Sb вводят в контакт с указанной реакционной смесью V-пероксид с образованием объединенной смеси Mo-V-Sb. В одном варианте реакционную смесь Mo-Sb нагревают при температуре от примерно 80°С до примерно температуры кипения смеси с обратным холодильником в течение примерно 15-45 мин до контактирования с реакционной смесью V-пероксид. В одном варианте реакционную смесь Mo-Sb нагревают при температуре примерно от 80°С до примерно 100°С в течение примерно 15-45 мин до контактирования с реакционной смесью V-пероксид. В другом варианте реакционную смесь Mo-Sb нагревают при температуре примерно от 90°С в течение примерно 30 мин до контактирования с реакционной смесью V-пероксид.

В одном варианте настоящего изобретения соединение сурьмы вводят в контакт с пероксидом водорода с образованием реакционной смеси Sb-пероксид и соединение молибдена смешивают с соединением ванадия с образованием реакционной смеси Mo-V, и реакционную смесь Mo-V приводят в контакт с указанной реакционной смесью Sb-пероксид с образованием объединенной смеси Mo-V-Sb. В другом варианте реакционную смесь Mo-V нагревают при температуре примерно от 80°С до примерно 80°С в течение примерно 15-45 мин до контактирования с реакционной смесью Sb-пероксид. В одном варианте реакционную смесь Mo-V нагревают при температуре примерно от 80°С до примерно 100°С в течение примерно 15-45 мин до контактирования с реакционной смесью Sb-пероксид. В другом варианте реакционную смесь Mo-V нагревают при температуре примерно 90°С в течение примерно 30 мин до контактирования с реакционной смесью Sb-пероксид.

В другом варианте объединенную реакционную смесь Mo-V-Sb нагревают при 80°С или ниже в течение по меньшей мере примерно часа до контактирования с исходными соединениями остальных элементов, содержащихся в смешанном оксидном катализаторе. Используемое выражение «по меньшей мере в течение одного часа» означает примерно один час или более. В еще одном варианте объединенную реакционную смесь Mo-V-Sb нагревают при 70°С или выше в течение примерно двух часов до контактирования с исходными соединениями остальных элементов, содержащихся в смешанном оксидном катализаторе.

В одном варианте настоящего изобретения мольное соотношение H2O2 и Sb находится в интервале 1-2.

В другом варианте настоящего изобретения мольное соотношение H2O2 и Sb составляет 0.5, 1.0 и 1.5.

В одном варианте настоящего изобретения катализатор представляет собой смешанный оксид эмпирической формулы:

MolVaSbbNbcTedMeXfZgOn,

где М может быть одним или несколькими щелочными металлами, которые выбирают из группы, состоящей из Li, Cs и Rb; X может быть одним или несколькими элементами, которые выбирают из группы, состоящей из Y, Ti, Sn, Ge, Zr, Hf; и Z может быть одним или несколькими редкоземельными металлами, которые выбирают из группы, состоящей из Pr, La, Nd, Се и Eu; и где 0.1≤а≤1.0, 0.05≤b≤1.0, 0.001≤с≤1.0, 0≤d≤1.0 0≤e≤0.1, 0≤f≤0.6, 0≤g≤0.1; и n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов твердого предшественника при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в степени окисления более низкой по сравнению с высшей степенью окисления, а, b, с, d, e, f и g представляют собой отношение числа молей соответствующего элемента к числу молей Мо, причем указанный катализатор приготовлен из предшественника, полученного способом по п.1.

В одном варианте настоящего изобретения компонент катализатора Х представляет собой Li.

В другом варианте настоящего изобретения компонент катализатора Z выбирают из группы, включающей Nd, Се и смесь Nd и Се.

В еще одном варианте настоящего изобретения b+d≥а. В другом варианте 0≤d≤0.06.

Настоящее изобретение включает нагревание твердого предшественника, содержащего соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О), и контактирование с потоком газа при первой скорости нагрева выше примерно 15°С/мин до тех пор, пока смесь твердого предшественника не достигнет температуры предварительного прокаливания не выше 400°С.

В одном варианте настоящее изобретение включает нагревание твердого предшественника, содержащего соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О), и контактирование с потоком газа при первой скорости нагревания выше примерно 20°С/мин до тех пор, пока смесь твердого предшественника не достигнет температуры предварительного прокаливания не выше 300 С, и контактирование при второй скорости нагрева выше примерно 1°С/мин до тех пор, пока температура смеси твердого предшественника не достигнет значения между 300°С и 650°С.

В одном варианте предлагается способ окислительного аммонолиза или окисления насыщенного или ненасыщенного углеводорода или смеси насыщенного и ненасыщенного углеводородов с образованием ненасыщенного нитрила или ненасыщенной органической кислоты, причем указанный способ включает: физическое смешение сухого металлоксидного катализатора и модификатора активности с образованием каталитически активной смеси, причем модификатор активности выбирают из группы, состоящей из соединений алюминия, соединений сурьмы, соединений мышьяка, соединений бора, соединений церия, соединений германия, соединений лития, соединений неодима, соединений ниобия, соединений фосфора, соединений селена, соединений тантала, соединений титана, соединений вольфрама, соединений ванадия, соединений циркония и их смесей; и контактирование насыщенного или ненасыщенного углеводорода или смеси насыщенного и ненасыщенного углеводородов с кислородсодержащим газом или кислородсодержащим газом и аммиаком в присутствии каталитической смеси, причем указанный сухой металлоксидный катализатор получают из предшественника по настоящему изобретению.

Модификатор активности по настоящему изобретению может включать оксид сурьмы(III), триоксид сурьмы (Sb2O3), оксалат сурьмы(III), тартрат сурьмы(III), оксид сурьмы(V), тетроксид сурьмы Sb6O13, оксид германия (IV), теллуровую кислоту (H6TeO6), диоксид титана (TiO2), оксид циркония (ZrO2), гидроксид лития (LiOH), оксид церия(IV) или их смесь.

В одном варианте модификатор активности составляет по меньшей мере примерно 0.01 моль на моль Мо в составе смешанного металлоксидного катализатора.

Настоящее изобретение предлагает усовершенствованный способ приготовления предшественника смешанного оксидного катализатора получения акрилонитрила или метакрилонитрила из пропана или изобутана газофазным окислительным аммонолизом, причем указанный катализатор содержит элементы: молибден (Мо), ванадий (V), сурьму (Sb), теллур (Те), ниобий (Nb), кислород (О), и указанный способ включает приготовление реакционной смеси, содержащей соединение молибдена, соединение ванадия, соединение сурьмы и пероксид водорода, причем предлагаемое усовершенствование включает: контактирование любого одного из соединений сурьмы, молибдена и ванадия с пероксидом водорода до смешения с остальными ингредиентами, причем количество используемого пероксида водорода таково, что мольное соотношение пероксида водорода и сурьмы в катализаторе находится в интервале 0.01-20.

В одном варианте настоящего изобретения количество используемого пероксида водорода таково, что мольное соотношение пероксида водорода и сурьмы в катализаторе находится в интервале 0.1-5.

В другом варианте количество используемого пероксида водорода таково, что мольное соотношение пероксида водорода и сурьмы в катализаторе находится в интервале 0.5-3.

В еще одном варианте Nb вводят в виде соединения ниобия, представляющего собой ниобиевую кислоту, кислый оксалат ниобия, аммоний-ниобий оксалат или их смесь.

В одном варианте изобретения предварительно смешивают гептамолибдат аммония (АНМ) с пероксидом водорода (H2O2). Продукт реакции метаванадата аммония (AMV) с триоксидом сурьмы (Sb2O3) добавляют к предварительно приготовленной смеси гептамолибдата аммония (АНМ) с пероксидом водорода (H2O2) и получают водную смесь (А).

Альтернативно, предварительно смешивают метаванадат аммония (AMV) с пероксидом водорода (Н2О2). Продукт реакции гептамолибдата аммония (АНМ) с триоксидом сурьмы (Sb2O3) добавляют к предварительно приготовленной смеси метаванадата аммония (AMV) с пероксидом водорода (H2O2) и получают водную смесь (А).

Альтернативно, предварительно смешивают триоксид сурьмы (Sb2O3) с пероксидом водорода (H2O2). Продукт реакции гептамолибдата аммония (АНМ) с метаванадатом аммония (AMV) добавляют к предварительно приготовленной смеси триоксида сурьмы (Sb2O3) с пероксидом водорода (H2O2) и получают водную смесь (А).

В одном варианте водную смесь (А) нагревают при перемешивании. Эту водную смесь лучше нагревать до температуры в интервале от 30°С до нормальной температуры кипения смеси. Можно нагревать с обратным холодильником с использованием оборудования, снабженного обратным холодильником. При нагревании с обратным холодильником температура кипения обычно находится в интервале примерно 101-102°С. Повышенные температуры поддерживают в течение 0.5 час или дольше. В случае низкой температуры нагрева (например, ниже 50°С) нагревать надо длительное время. При температуре нагрева в интервале 80-100°С, время нагрева составляет 1-5 час.

После прогрева к водной смеси (А) добавляют золь оксида кремния и пероксид водорода. Пероксид водорода берут в таком количестве, чтобы мольное соотношение пероксида водорода и соединения сурьмы (мольное соотношение H2O2/Sb) в расчете на сурьму находилось в интервале 0.01-20, в интервале 0.5-3, в интервале примерно 1-2.5.

После добавления пероксида водорода водную смесь (А) перемешивают при температуре в интервале 30-70°С в течение времени от 30 мин до 2 час.

Водную жидкость (В) готовят добавлением соединения ниобия (например, ниобиевой кислоты) к воде с последующим нагреванием полученной смеси до температуры в интервале от 50°С до почти 100°С. Лучше, чтобы водная жидкость (В) содержала наряду с соединением ниобия дикарбоновую кислоту (например, щавелевую кислоту). Обычно мольное соотношение дикарбоновой кислоты и соединения ниобия в расчете на ниобий находится в интервале 1-4, лучше в интервале 2-4. Т.е. в этом случае ниобиевую кислоту и щавелевую кислоту добавляют в воду, затем нагревают и перемешивают полученную смесь и получают водную жидкость (В).

Способ приготовления указанной водной жидкости (В) включает следующие стадии: (1) смешение воды, дикарбоновой кислоты (например, щавелевой кислоты) и соединения ниобия (например, ниобиевой кислоты) и получение предварительного ниобийсодержащего водного раствора или ниобийсодержащей водной смеси с суспендированной в ней частью соединения ниобия; (2) охлаждение предварительно приготовленного ниобийсодержащего водного раствора или ниобийсодержащей водной смеси и осаждение части дикарбоновой кислоты; и (3) удаление осажденной дикарбоновой кислоты из предварительно приготовленного ниобийсодержащего водного раствора или удаление осажденной дикарбоновой кислоты и суспендированного соединения ниобия из ниобийсодержащей водной смеси с образованием ниобийсодержащей водной жидкости (В). В водных жидкостях (В), полученных указанным способом, мольное соотношение дикарбоновая кислота/ниобий обычно находится в интервале примерно 2-4.

В одном варианте дикарбоновая кислота представляет собой щавелевую кислоту, а соединение ниобия на стадии (1) включает ниобиевую кислоту, кислый оксалат ниобия и аммоний-ниобий оксалат. Эти соединения ниобия можно использовать в виде твердого вещества, смеси или дисперсии в соответствующей среде. Если в качестве соединения ниобия используют кислый оксалат ниобия или аммоний-ниобий оксалат, дикарбоновую кислоту можно не добавлять. В случае, когда в качестве соединения ниобия используют ниобиевую кислоту, для удаления кислотных примесей, которыми была загрязнена ниобиевая кислота в ходе ее получения, ниобиевую кислоту перед использованием можно промыть водным раствором аммиака и/или водой. В одном варианте в качестве соединения ниобия используют свежеприготовленное соединение ниобия. Однако в указанном способе можно использовать соединение ниобия с измененными свойствами (например, дегидратированное) в результате длительного хранения и т.п. На стадии (1) данного способа растворение соединения ниобия можно ускорить, добавляя небольшое количество водного аммиака или нагревая.

Концентрацию соединения ниобия (в расчете на ниобий) в предварительно приготовленном ниобийсодержащем водном растворе или в водной смеси поддерживают в интервале 0.2-0.8 моль/кг раствора или смеси. В одном варианте используют дикарбоновую кислоту в таком количестве, чтобы мольное соотношение дикарбоновой кислоты и соединения ниобия в расчете на ниобий составляло примерно 3-6. При использовании избытка дикарбоновой кислоты в водном растворе дикарбоновой кислоты можно растворить большое количество соединения ниобия; однако недостатком является то, что количество дикарбоновой кислоты, которое осаждается при охлаждении полученного предварительного ниобийсодержащего водного раствора или смеси, становится слишком большим, что уменьшает количество использованной дикарбоновой кислоты. С другой стороны, при использовании недостаточного количества дикарбоновой кислоты может проявиться другой недостаток, обусловленный тем, что большое количество соединения ниобия может остаться не растворенным и суспендированным в водном растворе дикарбоновой кислоты с образованием смеси, причем суспендированное соединение ниобия удаляют из водной смеси, что уменьшает степень его использования.

На стадии (2) можно применять любой способ охлаждения. Например, можно охлаждать просто на ледяной бане.

Осажденную дикарбоновую кислоту (или осажденную дикарбоновую кислоту и диспергированное соединение ниобия) на стадии (3) можно легко отделить традиционными способами, например, декантацией или фильтрацией.

В случае, когда мольное соотношение дикарбоновая кислота/ниобий в полученном ниобийсодержащем водном растворе находится за пределами интервала примерно 2-4, к водной жидкости (В) можно добавить либо соединение ниобия, либо дикарбоновую кислоту, с тем чтобы мольное соотношение дикарбоновая кислота/ниобий в растворе попало в указанный интервал.

Однако обычно такая операция не нужна, т.к. водную жидкость (В) с мольным соотношением дикарбоновая кислота/ниобий в интервале 2-4 можно приготовить, регулируя концентрацию соединения ниобия, соотношение дикарбоновой кислоты и ниобия и температуру охлаждения указанного выше предварительного ниобийсодержащего водного раствора или водной смеси.

Для приготовления водной жидкости (В) можно также использовать другие компоненты. Например, по меньшей мере часть водной жидкости (В), содержащей соединение ниобия или смесь соединения ниобия с дикарбоновой кислотой, используют вместе с пероксидом водорода. В этом случае оптимальное количество пероксида водорода подбирают таким, чтобы мольное соотношение пероксида водорода и соединения ниобия (мольное соотношение H2O2/Nb) в расчете на ниобий находилось в интервале 0.5-20 или 1-20.

В другом примере по меньшей мере часть водной жидкости (В), содержащей соединение ниобия или смесь соединения ниобия и дикарбоновой кислоты или их смесь с пероксидом водорода, содержит также соединение сурьмы (например, триоксид сурьмы), соединение титана (например, диоксид титана, который может быть смесью рутила и анатаза) и/или соединение церия (например, ацетат церия). В этом случае количество пероксида водорода таково, что мольное соотношение пероксида водорода и соединения ниобия (мольное соотношение H2O2/Nb) в расчете на ниобий находится в интервале 0.5-20, от 1 до 20. В другом примере количество соединения сурьмы, смешанного по меньшей мере с частью водной жидкости (В) и пероксида водорода, таково, что мольное соотношение (мольное соотношение Sb/Nb) соединения сурьмы в расчете на сурьму и соединения ниобия в расчете на ниобий составляло не более 5 и находилось в интервале 0.01-2.

Водную смесь (А) и водную жидкость (В) смешивают в нужном соотношении для получения заданного состава катализатора с образованием водной смеси ингредиентов, обычно в виде суспензии. Содержание ингредиентов в водной смеси обычно находится в интервале выше примерно 50 масс.%, от 70 до 95 масс.%, от 75 до 90 масс.%.

Для приготовления нанесенного на оксид кремния катализатора по настоящему изобретению водную смесь исходных веществ готовят так, чтобы она содержала источник оксида кремния (в частности золь оксида кремния или плавленый оксид кремния). Количество источника оксида кремния устанавливают в зависимости от количества носителя - оксида кремния в катализаторе, который надо приготовить. Для получения сухого предшественника катализатора водную смесь высушивают. Сушку можно осуществлять традиционными способами, например, распылительной сушкой или испарением. Особенно пригодна распылительная сушка, т.к. в результате получают мелкие сферические частицы сухого предшественника катализатора. Распылительную сушку можно проводить центрифугированием, продувкой через сопло двухфазного потока или продувкой через сопло при высоком давлении. В качестве источника тепла для сушки в одном варианте можно использовать воздух, нагретый водяным паром, электронагреватель и т.п. В одном из вариантов температура распылительной сушилки на входе в зону сушки составляет 150-300°С.

Далее изобретение включает нагревание твердого предшественника, содержащего соединения молибдена (Мо), ванадия (V), сурьмы (Sb), ниобия (Nb) и кислорода (О), контактирование с потоком газа при первой скорости нагрева выше примерно 15°С/мин до тех пор, пока смесь температура твердого предшественника не станет равной температуре предварительного прокаливания - не выше 400°С. В одном варианте настоящее изобретение включает способ приготовления смешанного оксидного катализатора синтеза акрилонитрила или метакрилонитрила из пропана или изобутана окислительным аммонолизом в газовой фазе, содержащего элементы: молибден (Мо), ванадий (V), сурьму (Sb), теллур (Те), ниобий (Nb) и кислород (О), путем нагревания твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), сурьмы (Sb), теллура (Те), ниобия (Nb) и кислорода (О), и контактирования с потоком газа при первой скорости нагрева выше примерно 15°С/мин до тех пор, пока температура смеси твердого предшественника не станет равной температуре предварительного прокаливания - не выше 400°С.

Один вариант приготовления смешанного оксидного катализатора включает нагревание твердой смеси предшественника при второй скорости нагрева выше примерно 0.5°С/мин, до тех пор, пока температура твердой смеси предшественника не достигнет значения примерно 590-680°С. В настоящем изобретении возможна вторая скорость нагрева выше примерно 1°С/мин, 2°С/мин или 5°С/мин. Кроме того, нагревание со второй скоростью проводят в атмосфере, практически не содержащей кислорода. Кроме того, твердую смесь предшественника выдерживают при температуре примерно 590-680°С в течение примерно двух (2) часов.

Способ прокаливания по настоящему изобретению включает применение инертного газа. Инертный газ может быть благородным газом. Инертный газ может представлять собой азот. В качестве такого газа можно использовать воздух, водяной пар, перегретый пар, монооксид углерода и диоксид углерода. В том случае, когда для приготовления твердой смеси предшественника предварительно смешивают соединение ванадия и пероксид водорода, предпочтительным способом прокаливания является предварительное прокаливание на воздухе.

Газ можно продувать со скоростью примерно 1.33-1.67 см3/г/мин. Скорость потока газа зависит от размера реактора. В одном варианте первая скорость нагрева составляет более примерно 20°С/мин.

На стадии прокаливания сухой предшественник катализатора превращают в смешанный металлоксидный катализатор. Прокаливание можно проводить в барабанной печи, в печи с кипящим слоем, в реакторе с кипящим слоем, в реакторе с неподвижным слоем и т.п. Условия прокаливания выбирают такими, чтобы полученный катализатор имел удельную поверхность от примерно 5 м2/г до примерно 35 м2/г или от примерно 15 м2/г до примерно 20 м2/г.

Прокаливание включает нагревание сухого предшественника катализатора до конечной температуры в интервале примерно 550-680°С.

В настоящем изобретении способ прокаливания включает непрерывное или импульсное нагревание сухого предшественника катализатора от температуры ниже 200°С до температуры предварительного прокаливания не выше примерно 400°С, не выше примерно 350°С, не выше примерно 300°С, со скоростью выше 15°С/мин. В одном варианте температура предварительного прокаливания равна 300°С. В другом варианте скорость нагрева составляет примерно 20°С/мин. В еще одном варианте скорость нагрева равна 25°С/мин. В следующем варианте скорость нагрева составляет 30°С/мин. В еще одном варианте сухой предшественник катализатора вводят в горячий аппарат прокаливания с температурой примерно 300°С или несколько выше, с тем чтобы температура предшественника быстро достигла величины примерно 300°С.

Скорость нагревания от температуры предварительного прокаливания до конечной температуры может составлять примерно 0.5°С/мин, 1°С/мин, 2°С/мин или 5°С/ мин или может быть любой в интервале 0.5-5°С/мин. В одном варианте скорость нагрева в температурном интервале от примерно 300°С до промежуточной температуры составляет примерно 1°С/мин и от промежуточной температуры до конечной температуры скорость нагрева равна или превышает 15°С/мин или равна 20°С/мин и выше, или равна 25°С/мин и выше, или равна 30°С/мин. В другом варианте твердое вещество можно охладить после достижения промежуточной температуры и затем нагреть до конечной температуры со скоростью выше примерно 15°С/мин и выше или равной 20°С/мин и выше, или равной 25°С/мин и выше, или равной 30°С/мин.

В одном варианте изобретения прокаливание проводят в две стадии: (1) до промежуточной или предварительной температуры прокаливания и (2) от промежуточной или предварительной температуры до конечной температуры. В одном варианте твердое вещество со стадии прокаливания (1), необязательно охлажденное, вводят в горячий аппарат прокаливания с температурой, почти равной конечной температуре, с тем чтобы температура предшественника быстро достигла конечной температуры.

В другом варианте скорость нагрева в температурном интервале от примерно 300°С до примерно 340-350°С, 345°С составляет примерно 0.5°С/мин или 1°С/мин или примерно 2°С/мин или примерно 5°С/мин или может быть любой в интервале 0.5-5°С/мин. В одном варианте твердое вещество выдерживают при температуре в интервале 300-400°С, в интервале 340-350°С, при 345°С в течение примерно 1-4 час. В другом варианте твердое вещество нагревают со скоростью 2.45°С/мин в интервале температур 345-680°С.

По достижении конечной температуры твердое вещество выдерживают при этой температуре в течение примерно 1-3 час, примерно 2 час.

Конечная температура может быть равной 550°С, 560°С, 570°С, 580°С, 590°С, 600°С, 610°С, 620°С, 630°С, 640°С, 650°С, 660°С, 670°С и 680°С или любой величине в интервале 550-680°С. В одном варианте твердое вещество нагревают со скоростью 0.5°С/мин от примерно 600°С до примерно 680°С. В другом варианте твердое вещество нагревают со скоростью 1°С/мин от примерно 600°С до примерно 680°С.

Прокаливать можно на воздухе или в токе воздуха. Однако по меньшей мере часть операции прокаливания проводят в атмосфере газа (например, в токе газа), такого как азот, практически не содержащий кислорода. Настоящее изобретение предполагает инертный газ. Инертный газ может представлять собой благородный газ. Инертный газ может представлять собой азот. Таким газом может быть воздух, водяной пар, перегретый водяной пар, монооксид углерода и диоксид углерода. В одном варианте настоящего изобретения прокаливание можно проводить в токе азота, практически не содержащего кислорода, в обоих температурных интервалах: (1) до примерно 400-450°С и (2) выше примерно 400-450°С. В другом варианте настоящего изобретения прокаливание проводят в токе воздуха в температурном интервале (1) до примерно 400-450°С и в токе азота, практически не содержащего кислорода, в температурном интервале (2) выше примерно 400-450°С. Скорость потока газа является критичной особенно в температурном интервале (1) до примерно 400-450°С, Скорость потока газа может находиться в интервале от примерно 0.67 до примерно 2.5 см3 на г предшественника катализатора в минуту.

В одном варианте смешанный оксидный катализатор включает элементы: молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb) и кислород (О). Кроме того, в другом варианте смешанный оксидный катализатор содержит