Устройство для изготовления длинномерной панели с ребрами жесткости из полимерного композиционного материала

Иллюстрации

Показать всеИзобретение относится к изготовлению панелей из полимерного композиционного материала пропиткой под давлением преформы панели и может быть использовано в аэрокосмической промышленности, в частности для изготовления деталей оперения самолета, где применяются панели, подкрепленные ребрами, а также в судостроении, автомобилестроении. Устройство содержит опорную плиту и формообразующие элементы. Формообразующие элементы включают центральный опорный элемент, смонтированный на опорной плите, периферийные элементы и расположенные между центральным опорным и периферийными элементами промежуточные элементы, количество которых соответствует количеству ячеек преформы панели, на боковых поверхностях промежуточных элементов выполнены поднутрения, центральный и промежуточные элементы выполнены в виде длинномерных профилей каждый и имеют плоское снаружи горизонтальное основание и вертикальные боковые стенки, образующие в поперечном сечении П-образную наружную формообразующую поверхность, соответствующую поверхности ячейки преформы панели, периферийные элементы образованы длинномерным уголковым профилем, содержат взаимно перпендикулярные плоские снаружи горизонтальное основание и боковую стенку и выполнены с возможностью поджатия промежуточных элементов к центральному опорному элементу. Все формообразующие элементы обращены к опорной плите своими основаниями и герметично соединены с ней через уплотняющие жгуты, скомпонованы в один ряд и примыкают друг к другу наружными поверхностями своих боковых стенок, образуя вместе с опорной плитой блок в виде замкнутой формы с полостями для формования основания и ребер преформы панели. Устройство может дополнительно содержать на менее одного описанного выше блока, при этом торцевые стенки каждого блока выполнены с возможностью присоединения к торцевым стенкам соседнего блока. Технический результат заключается в уменьшении веса устройства, времени на сборку устройства и подготовку к формовке следующей панели, сокращении цикла изготовления панели, а также в обеспечении возможности изготовления панелей неограниченной длины. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области изготовления изделий из пластиков, а именно к изготовлению панелей с ребрами жесткости из полимерных композиционных материалов и может быть использовано в авиастроении, объектах космической техники, судостроении, а также в автомобилестроении.

Известно техническое решение, согласно которому панель с ребрами жесткости из полимерных композиционных материалов изготавливается посредством формования препрега в автоклаве, при этом ребра предварительно образуют в виде преформы швеллера из препрега путем неокончательного ее отверждения с последующим размещением преформы на неотвержденную заготовку обшивки и совместным их формованием в автоклаве (патент RU №2399491, МПК B29C 70/30, 2008 г.).

Для изготовления используют оснастку, сборку которой производят на стенде для сборки - выдвижном столе автоклава.

Оснастка состоит из плиты, клипс, репера, соединительных планок, направляющих уголков. Плита представляет собой плоский металлический лист. Клипса представляет собой металлическую деталь П-образной формы, длиной от 35 мм, глубиной внутренней полости больше высоты дорна и направляющего уголка. Ширина детали П-образной формы должна быть достаточной для установки ее на стенке дорна и нижних полках направляющих уголков. Клипса снабжена двумя винтами, вкрученными в полки П-образного профиля соосно на расстоянии не менее 25 мм от края. Винты выполнены полыми. В полость винтов помещен палец, жестко закрепленный на стенке дорна или в верхней стенке направляющего уголка. Между торцом винта и стенкой дорна на первом этапе (и стенкой направляющего уголка на втором этапе) размещены тарельчатые пружины. Дорн на первом этапе или уголок на втором этапе с винтом соединяют при помощи другого винта, вкручиваемого в палец. Репер представляет собой металлический профиль длиной от 35 мм для крепления клипс, формующих первое ребро панели к плите. Соединительные планки представляют собой металлические пластины, соединяющие клипсы между собой на заданном расстоянии. Дорны выполнены в форме металлического швеллера и являются жесткими, высота полок больше высоты ребер формуемой панели с отклонениями полки от вертикали до 0,01 высоты полки. На стенке дорна жестко закреплен палец со свободно размещенными тарельчатыми пружинами. Направляющие уголки - металлические, жесткие, длинной полки больше длины и высоты стенки больше высоты ребер формуемой панели с отклонением стенки по вертикали до 0,01 высоты стенки. В полке направляющего уголка жестко закреплен палец со свободно размещенными тарельчатыми пружинами.

Недостатком известного решения является незамкнутость формы, что препятствует проведению процесса пропитки наполнителя связующим без использования автоклава.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является устройство для изготовления многоконтурного замкнутого длинномерного аэродинамического профиля, снабженное рассекателями, содержащее разъемную форму, включающую верхнюю часть и нижнюю часть, штуцера для подачи связующего, элементы крепления, ряд дорнов, выполненных в виде продольных стержней, зафиксированных с помощью штифтов в форме и ориентированных вдоль размаха аэродинамического профиля, при этом зазоры между дорнами выполнены из условия заданных толщин стенок, рассекателями, установленными у торцевых стенок формы, выполненными в виде стальных пластин с прорезями для расположения штифтов дорнов на заданном расстоянии, при этом в одном из рассекателей выполнен канал для подачи и распределения связующего, сообщающийся со штуцерами, отличающийся тем, что рассекатель снабжен дополнительными каналами, образующими систему каналов для равномерной подачи связующего в периферийные зоны. (патент RU №90009, МПК B29C 39/10, 2009 г.).

Недостатком известного устройства является необходимость замыкания формы верхней крышкой, что приводит в процессе изготовления длинномерного изделия к значительному воздействию на площадь крышки усилия от давления связующего в форме. Чтобы уменьшить это явление приходится увеличивать массы крышки, а значит и всего устройства, что в свою очередь приводит к увеличению цикла изготовления изделия за счет увеличения времени прогрева устройства. При изготовлении панелей до 6 метров приходится увеличивать габариты устройства и соответственно время его сборки и подготовки к следующей формовке. Кроме того, при использовании известного устройства для изготовления длинномерных панелей возможен прогиб стержней и, как следствие, получение некачественных панелей.

Задачей настоящего изобретения является создание облегченной конструкции устройства с развитой поверхностью нагрева для формования длинномерной панели с ребрами из полимерного композиционного материала пропиткой под давлением преформы панели связующим в замкнутой форме.

Технический результат заключается в уменьшении веса устройства, времени на сборку устройства и подготовку к формовке следующей панели, сокращении цикла изготовления панели и повышении ее качества, а также в обеспечении возможности изготовления панелей неограниченной длины.

Для достижения указанного технического результата заявляется устройство для изготовления длинномерной панели с ребрами жесткости из полимерного композиционного материала, обеспечивающего пропитку преформы детали связующим, подаваемым под давлением в замкнутую форму.

В предлагаемом устройстве, содержащем опорную плиту и формообразующие элементы, согласно предлагаемому изобретению, формообразующие элементы включают центральный опорный элемент, смонтированный на опорной плите, периферийные элементы и расположенные между центральным опорным и периферийными элементами промежуточные элементы, количество которых соответствует количеству ячеек преформы панели. Центральный и промежуточные элементы выполнены в виде длинномерных профилей каждый и имеют плоское снаружи горизонтальное основание и вертикальные боковые стенки, образующие в поперечном сечении П-образную наружную формообразующую поверхность, соответствующую поверхности ячейки преформы панели, на боковых поверхностях промежуточных элементов выполнены поднутрения. Периферийные элементы образованы длинномерным уголковым профилем, содержат взаимно перпендикулярные плоские снаружи горизонтальное основание и боковую стенку и выполнены с возможностью поджатая промежуточных элементов к центральному опорному элементу. Все формообразующие элементы обращены к опорной плите своими основаниями и герметично соединены с ней через уплотняющие жгуты, скомпонованы в один ряд и примыкают друг к другу наружными поверхностями своих боковых ci енок, образуя вместе с опорной плитой блок в виде замкнутой формы с полостями для формования основания и ребер преформы панели.

Устройство может дополнительно содержать не менее одного описанного выше блока, при этом торцевые стенки каждого блока выполнены с возможностью присоединения к торцеьым стенкам соседнего блока.

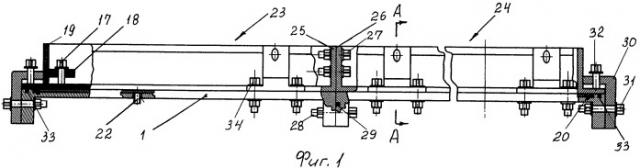

На фиг.1 изображена фронтальная проекция формы.

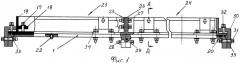

На фиг.2 - разрез А-А фиг.1.

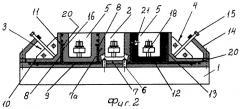

На фиг.3 - поперечный разрез уплотнителя.

Предлагаемое устройство содержит оторную плиту 1 и формообразующие элементы. В состав формообразующих элементов входят центральный опорный элемент 2, периферийные элементы 3 и 4 и промежуточные элементы 5.

Центральный опорный элемент 2 фиксируется на опорной плите 1 четырьмя штифтами 6. Центральный опорный элемент 2 выполнен в виде длинномерного профиля, образованного плоскими снаружи горизонтальным основанием 7 и вертикальными боковыми стенками 7а. образующими П-образную наружную формообразующую поверхность, соответствующую поверхности ячейки преформы панели, в формировании которой участвует центральный опорный элемент 2. При этом под ячейкой преформы понимается часть преформы панели, ограниченная двумя ребрами 8 и заключенной между ними частью основания 9 преформы панели (преформа - это наполнитель, имеющий форму детали, образующейся после пропитки наполнителя связующим и воздействием режимов полимеризации (температуры, давления, времени). Предпочтительно использовать для центрального опорного элемента 2 форму швеллера.

Два периферийных элемента 3 и 4 расположены по разные стороны от центрального опорного элемента 2. Периферийные элементы 3, 4, образованные длинномерным уголковым профилем и содержат взаимно перпендикулярные плоские снаружи горизонтальное основание 10 и боковую стенку 11. Основания 10 периферийных элементов 3 и 4 частично опираются на опорную плиту 1.

Промежуточные элементы 5 расположены по обе стороны от центрального опорного элемента 2 между центральным опорным элементом 2 и периферийными элементами 3 и 4. Количества промежуточных элементов 5 зависит от того, какое количество ячеек имеет преформа изготавливаемой панели. При этом возможно размещение по разные стороны от центрального опорного элемента 2 как одинакового количества промежуточных элементов 5 (например, по одному промежуточному элементу, как показано на фиг.2), так и разного их количества. Подобно центральному опорному элементу 2 каждый промежуточный элемент 5 выполнен в виде длинномерного профиля, образованного плоскими снаружи горизонтальным основанием 12 и вертикальными боковыми стенками 13. В поперечном сечении контур наружной формообразующей поверхности промежуточного элемента 5 имеет П-образную форму: параметры и конфигурация наружной поверхности промежуточного элемента 5 повторяют особенности наружной поверхности соответствующей ячейки преформы детали, в формировании которой участвует промежуточный элемент 5, т.е. ребер панели. Для промежуточного элемента 5 предпочтительно использовать форму швеллера.

Центральный опорный элемент 2, периферийные элементы 3 и 4 и промежуточные элементы 5 обращены к опорной плите 1 устройства своими основаниями (позиции 7, 10, 12). Указанные основания 7, 10, 12 формообразующих элементов расположены относительно опорной плиты 1 таким образом, что между наружной поверхностью оснований 7, 10, 12 и поверхностью опорной плиты 1 образуется полость, в которую помещается основание 9 преформы. Опорная плита 1 и формообразующие элементы 2, 3, 4 и 5 могут быть выполнены из металла или из полимерных композиционных материалов или из других достаточно прочных на изгиб подходящих материалов, пригодных для работы в условиях пропитки преформы панели при внутреннем давления связующего в полостях до 10 атм.

Все формообразующие элементы 2, 3, 4 и 5 расположены над опорной плитой 1 параллельно друг другу, герметично соединены ней и сгруппированы в один ряд таким образом, что наружные поверхности боковых стенок каждой соседней пары указанных элементов примыкают друг к другу. При этом периферийные элементы 3 и 4 используются не только в качестве формообразующих элементов, но и выполняют функцию прижимных элементов, обеспечивая плотное поджатие промежуточных элементов 5 к центральному опорному элементу 2 и образование единого блока из формообразующих элементов. Для придания элементам 3 и 4 указанной функции предусмотрены кронштейны 14 и болты 15, при вкручивании которых обеспечивается перемещение периферийных элементов 3 и 4 в сторону соответствующего промежуточного элемента 5. Промежуточные элементы 5 с наружной стороны своих боковых стенок 13 имеют поднутрения 16, обеспечивающие образование полостей, в которых размещаются ребра 8 преформы панели. Центральный опорный элемент 2 и промежуточные элементы 5 поджимаются с обеих сторон к опорной плите 1 болтами 17, сидящими в консольных полочках 18, имеющихся на торце 19 центрального опорного элемента 2 и промежуточного элемента 5. Такое поджатие необходимо для исключения вертикального перемещения формообразующих элементов под действием давления связующего внутри полостей в процессе пропитки преформы связующим.

Формообразующие элементы 2, 3, 4 и 5 и опорная плита 1 образуют в совокупности замкнутую форму для изготовления панели (готового изделия). Замкнутость полученной формы обеспечена также прокладкой уплотняющих жгутов (уплотнителей) 20, которые герметизируют полости для формования основания 9 и ребер 8 преформы панели. Форма уплотняющего жгута 20 (со скосом), расположенного на опорной плите 1 и на боковых поверхностях формообразующих элементов, показана на фиг.3. Уплотнение преформы необходимо для ограничения скорости потока связующего за пределами преформы и, как следствие, для обеспечения качества пропитки преформы. Уплотняющий жгут устанавливается таким образом, чтобы его скос был направлен в сторону кромки преформы панели, а преформа уплотнялась по толщине вдвое.

Опорная плита 1 и стенка формообразующих элементов снабжены штуцерами 21 и 22, через которые осуществляется впрыск связующего в форму и выход его из формы.

В зависимости от длины формируемой панели предлагаемое устройство может использоваться в виде единичного блока, а также может быть набрано из одинаковых блоков 23, 24, последовательно установленных в длину (по длине панели). Количество используемых блоков обусловлено длиной панели, получаемой при использовании предлагаемого устройства. При этом каждый блок конструктивно выполняется аналогично единичному блоку. Соседние блоки соединены между собой торцами 25, 26 формообразующих элементов с использованием болтовых соединений 27. Опорные плиты 1 блоков соединены между собой болтами 28 через уплотнение - герметизирующий жгут 29. Для поджима формообразующих элементов к опорной плите 1 служат кронштейны 30, закрепленные к плите 1 болтовыми соединениями 31, и болты 32. Все формообразующие элементы 2, 3, 4 и 5, расположенные над опорной плитой 1 параллельно друг другу, герметично соединены ней через уплотняющие жгуты 33. Кронштейны 14 закреплены на опорной плите 1 болтами 34. Использование разъемных болтовых соединений позволяет быстро и беспрепятственно собирать устройство из отдельных боков при формировании панелей заданной длины.

После сборки устройства из одного или из нескольких блоков с располагаемой внутри него преформой из сухого волокнистого материала, имеющей форму детали (панели с ребрами жесткости), связующее от пропиточной установки (на рисунке не показано) подают через штуцеры в полости замкнутой формы, в которых помещен сухой волокнистый материал. С этого момента начинается пропитка преформы связующим. Процесс пропитки заканчивается при прекращении выхода воздуха из полостей замкнутой формы. Прекращение выхода воздуха определяется по отсутствию воздушных пузырьков в связующем, вытесняемым через штуцер из формы. После этого штуцеры заглушают и устройство помещают в термокамеру, где проводится термообработка при заданных температурных режимах.

Предлагаемое решение позволяет создать облегченную конструкцию устройства с развитой поверхностью нагрева и изготовливать длинномерные панели с ребрами из полимерного композиционного материала пропиткой под давлением преформы панели связующим в замкнутой форме, снизить массу формы и сократить цикл изготовления панели, повысить качество панелей, а также уменьшить время на сборку устройства и подготовку к формовке следующей панели.

1. Устройство для изготовления длинномерной панели с ребрами жесткости из полимерного композиционного материала пропиткой под давлением преформы панели связующим, содержащее опорную плиту и формообразующие элементы, отличающееся тем, что формообразующие элементы включают центральный опорный элемент, смонтированный на опорной плите, периферийные элементы и расположенные между центральным опорным и периферийными элементами промежуточные элементы, количество которых соответствует количеству ячеек преформы панели, центральный и промежуточные элементы выполнены в виде длинномерных профилей каждый и имеют плоское снаружи горизонтальное основание и вертикальные боковые стенки, образующие в поперечном сечении П-образную наружную формообразующую поверхность, соответствующую поверхности ячейки преформы панели, на боковых поверхностях промежуточных элементов выполнены поднутрения, периферийные элементы образованы длинномерным уголковым профилем, содержат взаимно перпендикулярные плоские снаружи горизонтальное основание и боковую стенку и выполнены с возможностью поджатия промежуточных элементов к центральному опорному элементу, все формообразующие элементы обращены к опорной плите своими основаниями и герметично соединены с ней через уплотняющие жгуты, скомпонованы в один ряд и примыкают друг к другу наружными поверхностями своих боковых стенок, образуя вместе с опорной плитой блок в виде замкнутой формы с полостями для формования основания и ребер преформы панели.

2. Устройство по п.1, отличающееся тем, что оно дополнительно содержит на менее одного блока по п.1, а торцевые стенки каждого блока выполнены с возможностью присоединения к торцевым стенкам соседнего блока.