Теплоизоляционный материал, содержащий осажденный диоксид кремния

Иллюстрации

Показать всеИзобретение относится к теплоизоляционному материалу, содержащему осажденный диоксид кремния, и литым изделиям, содержащим теплоизоляционный материал. Техническим результатом изобретения является повышение теплопроводности изделий. Применение теплоизоляционного материала, содержащего от 30 до 95 мас.% осажденного диоксида кремния, имеющего модифицированную насыпную плотность от 10 до 50 г/л, и от 5 до 70 мас.% теплопоглощающего материала, в качестве рыхлого теплоизоляционного наполнителя, листов или блоков, или в вакуумных изоляционных системах. 8 з.п. ф-лы, 2 пр., 3 табл., 6 ил.

Реферат

Настоящее изобретение относится к теплоизоляционному материалу, содержащему осажденный диоксид кремния, и литым изделиям, содержащим теплоизоляционный материал.

В настоящее время уделяется большое внимание разработке различных изоляционных материалов, включая материалы для систем охлаждения, подогрева и сохранения температуры. Разработаны многочисленные системы с использованием волоконных и порошковых материалов или пен.

Использование диоксида кремния, как осажденного, так и коллоидального, описано в нескольких патентных заявках. Коллоидальный диоксид кремния, получаемый в виде рыхлого порошка пламенным гидролизом или пламенным окислением силановых материалов, например тетрахлорида кремния, обычно дает лучшие результаты при применении в качестве теплоизолятора по сравнению с осажденным кремнием.

Осажденные диоксиды кремния обычно получают при взаимодействии щелочного жидкого стекла и неорганической кислоты известным в уровне техники способом. Они могут быть затем механически обработаны, например путем сушки распылением и размола. Обычно осажденные диоксиды кремния дешевле, чем их коллоидальные заменители. Их использование в качестве теплоизоляционного материала раскрыто, например, в US 4636415, ЕР 355295, ЕР 396961 или в ЕР 463311. Однако применение осажденных диоксидов кремния как теплоизоляционного материала не смогло оправдать ожиданий.

Соответственно, задача настоящего изобретения состоит в обеспечении рентабельного по цене теплоизоляционного материала, теплопроводность которого сравнима с материалами, содержащими коллоидальный диоксид кремния, а также в обеспечении литых изделий, содержащих этот материал.

Изобретение обеспечивает теплоизоляционный материал, содержащий от 30 до 95 мас.% осажденного диоксида кремния, имеющего модифицированную насыпную плотность от 10 до 50 г/л, в частности, от 10 до 30 г/л, и от 5 до 70 мас.% тепло(свето)поглощающего материала (придающего тепло- и светопоглощающие свойства). В соответствии с изобретением такой материал предлагается применять в качестве рыхлого теплоизоляционного наполнителя, листов или блоков, или в вакуумных изоляционных системах.

Под "модифицированной насыпной плотностью" следует понимать насыпную плотность, которая получается при определенном разрыхлении структуры диоксида кремния перед обычным определением насыпной плотности в соответствии с DIN EN ISO 787 11. Это делается для того, чтобы избежать ошибочных значений, связанных с предварительным слипанием осажденного диоксида кремния. Подробности будут приведены ниже в описании.

В дополнительном варианте выполнения изобретения осажденный диоксид кремния для термоизоляционного материала имеет

а) значение d50 от 150 до 2000 нм, предпочтительно от 200 до 1500 нм, более предпочтительно от 250 до 1200 нм, наиболее предпочтительно от 300 до 900 нм и особо предпочтительно от 350 до 600 нм;

б) значение d90 от 500 до 7000 нм, предпочтительно от 700 до 6500 нм, более предпочтительно от 800 до 6000 нм, наиболее предпочтительно от 900 до 6000 нм и особо предпочтительно от 1000 до 5000 нм и

плотность силанольных групп от 2,5 до 8 OH/нм2, предпочтительно от 2,6 до 7 OH/нм2, более предпочтительно от 2,7 до 6 OH/нм2, наиболее предпочтительно от 2,8 до 5,5 OH/нм2 и особо предпочтительно от 3,1 до 5 OH/нм2.

Значения d50 и d90 определяются лазерной дифракцией. Плотность силанольных групп определяется по реакции осажденного диоксида кремния с алюмогидридом лития. Подробности определения каждой из величин будут приведены ниже в описании.

В дополнительном варианте выполнения изобретения площадь измеренной по БЕТ поверхности осажденного диоксида кремния составляет предпочтительно от 100 до 350 м2/г, более предпочтительно от 110 до 340 м2/г, наиболее предпочтительно от 120 д 330 м2/г, и особо предпочтительно от 130 до 300 м2/г, и, частности, от 145 до 280 м2/г.

В дополнительных вариантах выполнения изобретения потери на высушивание осажденного диоксида кремния составляют от 1,5 до 8 мас.%, и (или) потери на прокаливание составляют от 1,5 до 9 мас.%, а значение pH осажденного диоксида кремния составляет от 4 до 9.

В дополнительных вариантах выполнения предлагаемый в изобретении теплоизоляционный материал может содержать от 30 до 100 мас.% осажденного диоксида кремния. Таким образом осажденный диоксид кремния может один служить теплоизоляционным материалом. Предпочтительно теплоизоляционный материал содержит от 30 до 95 мас.%, более предпочтительно от 40 до 80 мас.% диоксида кремния, исходя из (от веса) теплоизоляционного материала.

Предлагаемый в настоящем изобретении диоксид кремния может быть изготовлен путем размола и сортировки по размерам осажденного диоксида кремния, имеющего следующие параметры:

- число Сиарса (Sears number) составляет от 10 до 30 мл/(5 г), предпочтительно от 10 до 25 мл/(5 г),

- измеренная по БЕТ поверхность составляет от 100 до 350 м2/г, предпочтительно от 130 до 300 м2/г,

- потери на высушивание составляют от 1 до 8 мас.%, предпочтительно от 2 до 7 мас.%, более предпочтительно от 2,5 до 6 мас.%,

- потери на прокаливание составляют от 2 до 9 мас.%, предпочтительно от 2 до 7 мас.%, более предпочтительно от 2,5 до 5 мас.%,

- значение pH составляет от 4 до 9, предпочтительно от 4 до 8, более предпочтительно от 5 до 8, и

- содержание дибутилфталата (DBP) составляет от 230 до 400 г/100 г, предпочтительно от 250 до 350 г/100 г.

При этом система размола (устройство размола), предпочтительно содержащая струйную мельницу, отличается тем, что струйная мельница системы размола действует в фазе измельчения с использованием рабочей среды, выбираемой из группы, в которую входят газ и (или) вещество в газообразном состоянии, предпочтительно пар и (или) содержащий пар газ, и тем, что размольная камера нагревается в фазе разогрева, то есть перед фактической работой с рабочей средой, так что температура в размольной камере и (или) у выходного канала мельницы выше точки росы пара и (или) рабочей среды, и тем, что измельченный диоксид кремния разделяется по крупности до значений d50 от 150 до 2000 нм и от 500 до 7000 нм. В качестве доступного для приобретения диоксида кремния, пригодного в качестве исходного материала, можно привести следующие марки: Sipernat 160, Sipernat 22, Sipernat 22 S, Sipernat 22 LS фирмы Evonik Degussa GmbH, Германия, а также диоксид кремния марки YH 350 фирмы DWS, Китай.

Особо предпочтительно производить размол в соответствии с методикой, изложенной в WO 2008046727, используя описанную в данном документе систему размола (мельницу), работающую, что особенно предпочтительно, на паре в качестве рабочей среды. Патентная заявка US 11/944,851, поданная 26.11.2007, целиком включена в данное описание в качестве ссылки.

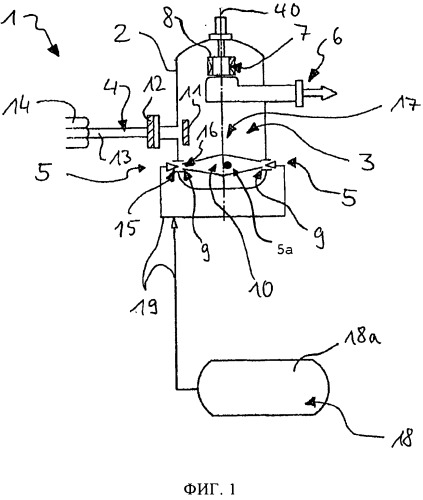

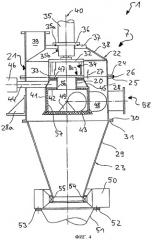

На фиг.1 ссылочные номера относятся к следующим элементам: струйная мельница (1), цилиндрический корпус (2), размольная камера (3), питатель (4) предназначенного для измельчения (размола) материала, входной канал (5) размольной струи, нагревательный канал или сопло (5а), выходной канал (6) продукта, пневматический классификатор (7), сортировочный барабан (8), устье входного канала или сопла (9), размольная струя (10), источник (11) тепла, источник (12) тепла, подающий трубопровод (13), теплоизоляционная оболочка (14), вход (15), выход (16), центр (17) размольной камеры, емкость или генерирующее средство (18), бак (18а), трубопроводная система (19).

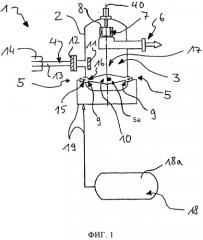

На фиг.2 ссылочные номера относятся к следующим элементам: струйная мельница (1), пневматический классификатор (7), зазор (8а) классификатора, выходной патрубок (погружная трубка) (20), корпус (21) классификатора, верхняя часть (22) корпуса, нижняя часть (23) корпуса, кольцевой фланец (24), кольцевой фланец (25), шарнирное соединение (26), стрелка (27), корпус (28) камеры классификатора, несущая консоль (28а), выгружной конус (29), фланец (30), фланец (31), крышка (32), крышка (33), лопатка (34), вал (35) сортировочного барабана, поворотный подшипник (35а), проходка (35b) вала, верхние механически обработанные пластины (36), нижняя механически обработанная пластина (37), конечная секция (38) корпуса, канал (39) подачи продукта, ось (40) вращения, выходная камера (41), верхняя плоская крышка (42), съемная крышка (43), несущая консоль (44), конический кольцевой кожух (45), входной фильтр (46), перфорированная пластина (47), выходная магистраль (48) мелкой фракции, отклоняющий конус (49), входной змеевик (50) сортировочного воздуха, отводной канал (51) крупного материала, фланец (52), фланец (53), зона (54) рассеивания, прокладка (55) с механически обработанной кромкой (с фаской) у выходного края, съемная защитная труба (56), съемная защитная труба (57), отвод/выпуск (58) тонкодисперсной фракции.

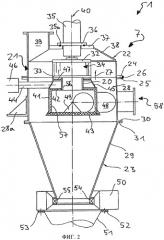

На фиг.3 ссылочные номера относятся к следующим элементам: зазор (8а) классификатора, выходной патрубок (погружная трубка) (20), крышка (32), крышка (33), проходка (35b) вала, ось (40) вращения, лопаточное кольцо (59).

На фиг.4 ссылочные номера относятся к следующим элементам: струйная мельница (1), пневматический классификатор (7), выходной патрубок (погружная трубка) (20), корпус (21) классификатора, верхняя часть (22) корпуса, нижняя часть (23) корпуса, кольцевой фланец (24), кольцевой фланец (25), шарнирное соединение (26), стрелка (27), корпус (28) камеры классификатора, несущая консоль (28а), выгружной конус (29), фланец (30), фланец (31), крышка (32), крышка (33), лопатка (34), вал (35) сортировочного барабана, поворотный подшипник (35а), верхние механически обработанные пластины (36), нижняя механически обработанная пластина (37), конечная секция (38) корпуса, канал (39) подачи продукта, ось (40) вращения, выходная камера (41), верхняя крышка (42), съемная крышка (43), несущая консоль (44), конический кольцевой кожух (45), входной фильтр (46), перфорированная пластина (47), выходная магистраль (48) мелкой фракции, отклоняющий конус (49), входной змеевик (50) сортировочного воздуха, отводной канал (51) крупного материала, фланец (52), фланец (53), зона (54) рассеивания, прокладка (55) с механически обработанной кромкой (с фаской) у выходного края, съемная защитная труба (56), съемная защитная труба (57), отвод/выпуск (58) тонкодисперсной фракции.

На фиг.5 ссылочные номера относятся к следующим элементам: выходной канал (погружная трубка) (20), крышка (32), крышка (33), лопатка (34), ось (40) вращения, лопаточное кольцо (59).

В первом предпочтительном варианте выполнения при подготовке к проведению фактического измельчения перегретым паром струйная мельница с псевдоожиженным слоем и с противонаправленными размольными струями, такая как показанная на фиг.1, снабженная встроенным динамическим пневматическим классификатором, таким как показанный на фигурах 2 и 3, сначала нагревается через два нагревательных канала или сопла 5а (на фиг.1 показано только одно), в которые подается горячий сжатый воздух под давлением 10 бар и при температуре 160°C, до тех пор, пока выходная температура мельницы не достигнет приблизительно 105°C.

Для отделения размолотого материала ниже мельницы по направлению потока введена фильтровальная система (не показанная на фиг.1), при этом корпус ее фильтра нагревается в нижней трети непосредственно через присоединенный нагревательный змеевик насыщенным паром под давлением (предпочтительно насыщенный пар под давлением 6 бар) также для предотвращение конденсации. Все поверхности устройства вблизи мельницы и разделительного фильтра, а также подающие магистрали пара и горячего сжатого воздуха имеют специальную изоляцию.

После нагрева до заданной температуры подача сжатого горячего воздуха в нагревательные сопла прекращается и начинается подача рабочей среды в три размольных сопла предпочтительно под давлением 38 бар (абс.) и с температурой 325°C.

Для защиты фильтровальных средств, используемых в разделительном фильтре, а также для установки определенного уровня остаточной воды в измельченном материале, предпочтительно от 2 до 6%, в начальной фазе и в процессе размола в размольную камеру мельницы в зависимости от выходной температуры мельницы подается вода через два сопла подачи текучей среды, работающих на сжатом воздухе.

Объем подаваемой дозы регулируется в зависимости от текущего значения тока в классификаторе, так чтобы последний не мог превзойти приблизительно 70% от номинального текущего значения тока.

Элемент (4) подачи, функции которого в данном случае исполняет ковшовое колесо, дозировано подает материал из контейнера через тактовый шлюзовик в размольную камеру, находящуюся под сверхбарометрическим давлением.

Крупный материал измельчается в расширяющихся струях пара (размольного газа). Вместе с потерявшим давление размольным газом частицы продукта поднимаются по центру корпуса мельницы к сортировочному барабану. В зависимости от установленных скорости сортировочного барабана и количественных параметров размольного пара частицы с достаточной степенью дисперсности поступают вместе с размольным паром на выход тонкой фракции, и оттуда они проходят в установленную ниже по потоку разделительную систему, в то время как частицы достаточно крупного размера проходят обратно в размольную зону и подвергаются повторному измельчению. Выгрузка выделенной тонкой фракции из разделительного фильтра в стоящую далее накопительную емкость и расфасовка в тару производится с помощью дозирующего механизма с ковшовым колесом.

Размольное давление размольного газа в сочетании со скоростью динамического классификатора с лопаточным барабаном определяет размытие функции распределения размеров частиц, а также верхний предел размера частиц.

В предпочтительном варианте выполнения измельчение происходит следующим образом. Предлагаемый в изобретении процесс проводят в системе размола (устройстве размола), предпочтительно в системе размола, содержащей струйную мельницу, особо предпочтительно содержащую струйную мельницу с противонаправленными струями. Для этого предназначенный для размола загружаемый материал ускоряется в расширяющихся газовых высокоскоростных струях и при ударах частиц друг от друга измельчается. Особо предпочтительно использовать струйные мельницы с псевдоожиженным слоем и противонаправленными струями либо струйную мельницу с уплотненным слоем или спиральную струйную мельницу. В случае наиболее предпочтительной струйной мельницы с псевдоожиженным слоем и противонаправленными струями имеется два или несколько входных каналов размольных струй в нижней трети размольной камеры, имеющих предпочтительно форму размольных сопел, предпочтительно расположенных в горизонтальной плоскости. Входные каналы размольных струй особо предпочтительно расположены по окружности предпочтительно круглой размольной емкости, так что размольные струи встречаются в некоторой точке внутреннего пространства размольной емкости. Особенно предпочтительно, чтобы входные каналы размольных струй были распределены равномерно по окружности размольной емкости. В случае трех входных каналов размольных струй охватываемое ими пространство должно, следовательно, занимать 120° для каждого канала.

В дополнительном варианте выполнения предлагаемого в изобретении процесса система размола (устройство размола) содержит классификатор, предпочтительно динамический классификатор, особо предпочтительно динамический классификатор с лопаточным барабаном, и наиболее предпочтительно классификатор, представленный на фигурах 4 и 5.

В особо предпочтительном варианте выполнения используется динамический пневматический классификатор, представленный на фигурах 2 и 3. Этот динамический пневматический классификатор содержит сортировочный барабан, а также вал сортировочного барабана и корпус классификатора, при этом между сортировочным барабаном и корпусом классификатора сформирован зазор классификатора, и между валом сортировочного барабана и корпусом классификатора сформирована проходка вала, и классификатор отличается тем, что производится продувка зазора классификатора и (или) проходки вала сжатыми газами с низкой энергией.

При использовании классификатора в комбинации со струйной мельницей, работающей в предлагаемых в изобретении режимах, налагается ограничение на частицы с размером, превышающим заданный, частицы продукта, поднимающиеся вместе с расширяющимися газовыми струями, пропускаются от центра размольной емкости через классификатор, и продукт, имеющий достаточную тонкость помола, затем отводится из классификатора и из мельницы. Частицы слишком крупного размера возвращаются в размольную зону и подвергаются дальнейшему измельчению.

В системе размола классификатор может быть подсоединен в виде отдельного узла ниже мельницы по потоку, однако предпочтительно использовать встроенный классификатор.

Этот предлагаемый в изобретении особо предпочтительный процесс размола включает введенную ранее стадии фактического размола фазу подогрева, на которой обеспечивается, чтобы размольная камера, и особо предпочтительно все существенные компоненты мельницы и (или) системы размола, на которых могут конденсироваться вода и (или) пар, была(и) разогрета(ы) так, чтобы ее (их) температура была выше точки росы пара. Подогрев может быть, в принципе, произведен любым способом нагрева. Однако предпочтительно производить подогрев, пропуская горячий газ через мельницу и (или) всю систему размола так, чтобы температура газа на выходе мельницы была выше точки росы пара. Особо предпочтительно обеспечить, чтобы горячий газ достаточно нагревал все существенные компоненты мельницы и (или) всей системы размола, контактирующие с паром.

В принципе, используемый для подогрева газ может быть любым выбранным газом и (или) газовой смесью, но предпочтительно использовать горячий газ и (или) комбинацию газов и (или) инертных газов. Температура горячего газа должна быть выше точки росы пара.

В принципе, горячий газ может быть введен в размольную камеру в любой заданной точке. Для этого в размольной камере предпочтительно имеются входные каналы или сопла. Эти входные каналы или сопла могут быть теми же входными каналами или соплами, через которые также проступают размольные струи в фазе измельчения (размольные сопла). Однако возможно также наличие в размольной камере отдельных входных каналов или сопел (нагревательных сопел), через которые может быть пропущен горячий газ и (или) газовая смесь. В предпочтительном варианте выполнения газ подогрева или газовая смесь подогрева вводятся через по меньшей мере два, предпочтительно три или несколько входных каналов или сопел, расположенных в одной плоскости и размещенных по окружности предпочтительно круглой емкости мельницы таким образом, чтобы струи пересекались в одной точке во внутреннем пространстве размольной емкости. Особенно предпочтительно, чтобы входные каналы или сопла были распределены равномерно по окружности размольной емкости.

В процессе размола газ и (или) вещество в газообразном состоянии, предпочтительно пар и (или) газопаровая смесь, вводится в качестве рабочей среды через входные каналы размольных струй, предпочтительно имеющие форму размольных сопел. Как правило, в этой рабочей среде скорость звука значительно больше, чем в воздухе (342 м/с), и предпочтительно составляет по меньшей мере 450 м/с. Преимущество обеспечивается в случаях, когда рабочая среда содержит пар и (или) водород, и (или) аргон, и (или) гелий. Особо предпочтителен перегретый пар. Для достижения очень тонкодисперсного размола можно добиться преимуществ, если рабочая среда поступает в мельницу под давление от 15 до 250 бар, предпочтительно от 20 до 150 бар, особо предпочтительно от 30 до 70 бар и, в частности, от 40 до 65 бар. Рабочая среда также особо предпочтительно имеет температуру от 200 до 800°C, еще более предпочтительно от 250 до 600°C и, в частности, от 300 до 400°C. Приведенные значения давления включают все границы диапазонов и промежуточные значения между ними, в особенности 80, 100, 120, 140, 160, 180, 200, 220 и 240 бар. Приведенные значения температуры рабочей среды включают все границы диапазонов и промежуточные значения между ними, в особенности включая 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750°C.

В случае использования пара в качестве рабочей среды, то есть, в частности, когда магистраль подачи вещества в газообразном состоянии соединена с источником пара, доказано, что особое преимущество достигается, если размольные или входные сопла соединены с магистралью подачи вещества в газообразном состоянии, снабженной компенсатором расширения.

Кроме того, доказано, что преимущество достигается, если поверхность струйной мельницы имеет как можно меньшие размеры и (или) каналы прохождения потока по меньшей мере в значительной степени свободны от выступов, и (или) если компоненты струйной мельницы сконструированы так, чтобы избежать накопления. За счет таких мер в мельнице осаждение предназначенного для размола материала может быть дополнительно предотвращено.

Изобретение рассмотрено в больших подробностях просто в качестве иллюстрации со ссылкой на нижеприведенные предпочтительные и дополнительные варианты выполнения предлагаемого в изобретении процесса, и на предпочтительные и особо подходящие варианты струйных мельниц, и на чертежи и описания чертежей, то есть оно не ограничено этими действующими примерами и использованием этих примеров, или соответствующими сочетаниями свойств, присущих отдельным действующим примерам.

Отдельные свойства, которые заявлены и (или) показаны в связи с конкретными примерами работы, не ограничены этими примерами работы или сочетанием с другими свойствами этих примеров работы, но могут быть объединены в рамках технических возможностей с другими вариантами, даже если они специально не рассмотрены в представленных документах заявки.

Идентичные ссылочные номера на отдельных представленных чертежах относятся к идентичным или подобным компонентам или компонентам, имеющим идентичное или схожее действие. Схематические изображения на чертежах также поясняют те свойства, которые не снабжены ссылочными номерами, вне зависимости от того, описаны далее эти свойства или нет. С другой стороны свойства, которые присутствуют в настоящем описании, но не явны или не показаны на чертежах, также легко могут быть поняты специалистом в данной области техники.

Как указывалось выше, струйная мельница предпочтительно мельница с противонаправленными струями, содержащая встроенный классификатор, предпочтительно встроенный динамический пневматический классификатор, может быть использована для производства очень тонкодисперсных частиц в соответствии с предлагаемым процессом. Особо предпочтительно этот пневматический классификатор содержит сортировочный барабан, а также вал сортировочного барабана и корпус классификатора, при этом между сортировочным барабаном и корпусом классификатора сформирован зазор классификатора, и между валом сортировочного барабана и корпусом классификатора сформирована проходка вала, и классификатор отличается тем, что производится продувка зазора классификатора и (или) проходки вала сжатыми газами с низкой энергией.

Предпочтительно продувочный газ используется под давлением, превосходящим внутреннее давление в мельнице не более, чем по меньшей мере приблизительно на 0,4 бара, особо предпочтительно не более чем на 0,3 бара, и в частности не более чем приблизительно на 0,2 бара. Внутреннее давление в мельнице может по меньшей мере приблизительно лежать в диапазоне от 0,1 до 0,5 бара.

Кроме того, предпочтительно, если продувочный газ используется при температуре приблизительно от 80 до 120°C, и в частности приблизительно 100°C, и (или) используемый продувочный газ представляет собой низкоэнергетический сжатый воздух, в частности под давлением приблизительно от 0,3 до 0,4 бара.

Скорость сортировочного барабана пневматического классификатора и внутренний коэффициент усиления могут быть выбраны или могут быть отрегулированы так, чтобы окружная скорость рабочей среды (B) у погружной трубки или выходного патрубка, согласованная с сортировочным барабаном, достигала величины 0,8 скорости звука в рабочей среде.

Это может быть получено, если скорость сортировочного барабана пневматического классификатора и внутренний коэффициент усиления выбраны, или установлены, или отрегулированы так, чтобы окружная скорость рабочей среды (B) у погружной трубки или выходного патрубка достигала значения 0,7 и особо предпочтительно 0,6 скорости звука в рабочей среде.

В частности, дополнительного преимущества можно достичь обеспечением того, чтобы сортировочный барабан имел величину промежутка, возрастающую при уменьшении радиуса, так чтобы площадь сортировочного барабана, через которую проходит поток, предпочтительно была по меньшей мере приблизительно постоянной. Альтернативно или дополнительно может быть достигнуто преимущество, если сортировочный барабан имеет взаимозаменяемую, вращающуюся вместе с ним погружную трубку. В дополнительном варианте выполнения предпочтительно обеспечить выходную камеру тонкой фракции, имеющую расширяющееся поперечное сечение в направлении потока.

Кроме того, предлагаемая в изобретении струйная мельница может предпочтительно включать, в частности, пневматический классификатор, обладающий отдельными свойствами или сочетаниями свойств воздушно-центробежного классификатора, описанного в EP-A-472930. Описание EP-A-472930 в полном объеме включено в данный документ в качестве ссылки для избежания заимствования идентичных свойств изобретения. В частности, пневматический классификатор может содержать средство снижения окружной составляющей скорости в соответствии с EP-A-472930. Возможно, в частности, обеспечение того, чтобы выходной патрубок, согласованный с сортировочным барабаном пневматического классификатора и выполненный в виде погружной трубки, имел в направлении потока расширяющееся поперечное сечение, которое предпочтительно спроектировано скругленным во избежание образования завихрений.

Предпочтительные и (или) имеющие преимущества варианты выполнения системы размола или мельницы, используемой в предлагаемом в изобретении процессе, видны из фигур 1-5, при этом снова необходимо подчеркнуть, что эти варианты выполнения просто более детально поясняют изобретение на примерах, то есть настоящее изобретение не ограничено этими действующими примерами и использованием этих примеров, или соответствующими сочетаниями свойств, присущих отдельным действующими примерам.

Отдельные свойства, которые заявлены и (или) показаны в связи с конкретными действующими примерами, не ограничены этими действующими примерами или сочетанием с другими свойствами, заложенными в эти действующие примеры, но могут быть объединены в рамках технических возможностей с другими вариантами, даже если они специально не рассмотрены в представленных документах заявки.

Идентичные ссылочные номера на отдельных фигурах и представлениях чертежей относятся к идентичным или подобным компонентам и компонентам, имеющим идентичное или схожее действие. Схематические изображения на чертежах также поясняют те свойства, которые не снабжены ссылочными номерами, вне зависимости от того, описаны далее эти свойства или нет. С другой стороны свойства, которые присутствуют в настоящем описании, но не явны или не показаны на чертежах, также легко могут быть поняты специалистом в данной области техники.

На фиг.1 представлен действующий пример струйной мельницы 1, содержащей цилиндрический корпус 2, охватывающий размольную камеру 3, питатель 4 предназначенного для измельчения (размола) материала, расположенный приблизительно на середине высоты размольной камеры 3, по меньшей мере один входной канал 5 размольной струи, расположенный в нижней области размольной камеры 3, и выходной канал 6 продукта в верхней области размольной камеры 3. Имеется также пневматический классификатор 7, содержащий вращающийся сортировочный барабан 8, на котором размолотый материал (не показан) разделяется по крупности с целью удаления из размольной камеры 3 измельченного материала с размером частиц, ниже заданного, через выходной канал 6 продукта и передачи измельченного материала с размером частиц, выше заданного, в процесс дальнейшего размола.

Сортировочный барабан 8 может быть сортировочным барабаном, традиционным для пневматических классификаторов, лопатки которого (сравните, например, со следующей ниже фиг.5) ограничивают радиальные межлопаточные каналы, к наружным краям которых поступает разделяющий по крупности воздух, а частицы относительно малого размера или массы увлекаются к центральному выходу и к выходному каналу 6 продукта, в то время как частицы большего размера или большей массы отбрасываются центробежной силой. Особенно предпочтительно, чтобы классификатор 7 и (или) по меньшей мере его сортировочный барабан 8 обладали по меньшей мере одним конструктивным свойством, приведенным в EP-A-472930.

Возможно обеспечить только один вход 5 размольной струи, состоящий из одного радиально направленного входного канала или входного сопла 9, чтобы создать возможность единичной размольной струе 10 встретить, обладая высокой энергией, частицы предназначенного для размола материала, достигшие определенной области струйной мельницы 10 от питателя 4 предназначенного для измельчения (размола) материала, и разбить частицы размалываемого материала на более мелкие частицы, захватываемые сортировочным барабаном 8 и доставляемые наружу через выходной канал 6 продукта, если они достигли достаточно малого размера или массы. Однако лучшие результаты достигаются с двумя, спаренными входными каналами 5 размольных струй, расположенными друг против друга и создающими две размольные струи 10, которые сталкиваются друг с другом, что приводит к более интенсивному разбиению частиц, чем это возможно при наличии только одной размольной струи 10, в особенности, если образовано несколько пар размольных струй.

Предпочтительно использовать два или несколько входных каналов размольных струй, предпочтительно размольных сопел, в частности 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12 входных каналов размольных струй, расположенных в нижней трети предпочтительно цилиндрического корпуса размольной камеры. В идеале эти входные каналы размольных струй размещены в одной плоскости и равномерно по окружности размольной емкости, так чтобы размольные струи встречались в одной точке внутри этой емкости. Особенно предпочтительно, чтобы входные каналы или сопла были распределены равномерно по окружности размольной емкости. В случае трех размольных струй это должны быть углы между соответствующими входными каналами или соплами, равные 120°. В общем можно сказать, что чем больше размольная камера, тем больше входных каналов или размольных сопел используется.

В предпочтительном варианте выполнения предлагаемого в изобретении процесса размольная камера в дополнение к входным каналам размольных струй может содержать нагревательные каналы или сопла 5а, предпочтительно имеющие вид сопел, через которые в мельницу на стадии подогрева может поступать горячий газ. Эти сопла или каналы могут быть расположены, как это было уже описано выше, в одной плоскости с размольными каналами или соплами 5. Может присутствовать один нагревательный канал или сопло 5а, но предпочтительно присутствие также нескольких нагревательных каналов или сопел 5а, особо предпочтительно 2, 3, 4, 5, 6, 7 или 8 нагревательных каналов или сопел 5а.

В еще более предпочтительном варианте выполнения мельница содержит два нагревательных сопла или канала и три размольных сопла или канала.

Например, на температуру технологического процесса можно воздействовать, используя внутренний источник 11 тепла, введенный между питателем 4 предназначенного для размола (измельчения) материала и областью размольных струй 10, или используя соответствующий источник 12 тепла, введенный снаружи питателя 4 предназначенного для измельчения (размола) материала, или подвергая обработке частицы предназначенного для размола материла, которые во всяком случае уже нагреты и избежали потерь тепла на пути к питателю 4 предназначенного для измельчения (размола) материала, для чего подающий трубопровод 13 окружен теплоизоляционной оболочкой 14. Источники 11 или 12 тепла, в случае их использования, могут, в принципе, иметь любой требуемый вид, пригодный для данной конкретной цели, и выбираются из того, что доступно на рынке, так что дальнейшего их рассмотрения в данном описании не требуется.

В частности, температура размольной струи или размольных струй 10 соответствует конкретным техническим требованиям, и температура предназначенного для размола материла должна по меньшей мере приблизительно соответствовать этой температуре размольной струи.

Для формирования размольных струй 10, вводимых через входные каналы 5 размольных струй в размольную камеру 3, в данном действующем примере используется перегретый пар. Можно предположить, что после входного сопла 9 соответствующего входного канала 5 размольной струи теплосодержание пара не намного ниже, чем перед этим соплом 9 входного канала. Так как энергия, необходимая для ударного дробления, должна быть прежде всего доступна в виде энергии потока, перепад давления между входным каналом 5 входного сопла 9 и его выходным каналом 16 будет достаточно большим (энергия давления в значительной мере преобразуется в энергию потока), и перепад температуры тоже не будет пренебрежимым. Этот перепад температуры должен в основном компенсироваться за счет нагрева предназначенного для размола материала до такой степени, чтобы измельчаемый материал и размольная струя 10 имели одинаковую температуру в области вблизи центра 17 размольной камеры 3, где по меньшей мере две размольные струи 10 встречаются друг с другом, или встречаются больше, чем две, размольные струи 10.

Что касается вида и процесса формирования размольной струи 10, содержащей перегретый пар, в особенности в замкнутой системе, то можно сделать ссылку на документ DE 19824062 A1, полное содержание описания которого в части, имеющей отношение к рассматриваемому вопросу, включено в данную заявку в качестве ссылки, чтобы избежать заимствования идентичной сущности изобретения. Например, размол горячего шлака как предназначенного для размола материала с оптимальной эффективностью возможен в замкнутой системе.

На фиг.1, на которой представлена струйная мельница 1, питатель рабочей среды B обычно представляет собой емкость или генерирующее устройство 18, представляющее собой, например, бак 18а, из которого рабочая среда B подается по трубопроводной системе 19 во входной канал 5 струйной мельницы или во входные каналы 5 струйной мельницы для образования размольной струи 10 или размольных струй 10.

В частности, начиная со струйной мельницы 1, снабженной пневматическим классификатором 7, соответствующих действующих примеров, предназначенных и рассматриваемых в данном описании только в качестве иллюстрации, а не ограничения, процесс получения тонкодисперсных частиц выполняется с этой струйной мельницей 1 с использованием встроенного пневматического классификатора 7. Кроме того факта, что фазе размола предшествует фаза подогрева, в которой все частицы, вступающие в контакт с паром, нагреваются до температуры выше точки росы пара, и того факта, что предпочтительно используется встроенный классификатор, новизна по сравнению с обычными струйными мельницами состоит в том, что скорость ротора классификатора или сортировочного барабана 8 пневматического классификатора 7 и внутренний коэффициент усиления выбраны предпочтительным образом, установлены или отрегулированы так, чтобы окружная скорость рабочей среды B на глубине трубки или выходного патрубка 20, совмещенного по положению с сортировочным барабаном 8, достигала величины 0,8, предпочтительно 0,7 и особо предпочтительно 0,6 от скорости звука в рабочей среде В.

Что касается предварительно рассмотренного варианта с перегретым паром как рабочей среды B или в качестве альтернативы ей, то особое преимущество имеет использование в качестве рабочей среды газов или паров B, в которых скорость звука выше и особенно значительно выше скорости звука в воздухе (343 м/с). В частности, в качестве рабочей среды используются газы или пары B, в которых скорость звука составляет по меньшей мере 450 м/с. Это существенно повы