Способ модификации поверхности гранулята полиэтилентерефталата

Иллюстрации

Показать всеНастоящее изобретение относится к способу модификации поверхности гранулята полиэтилентерефталата для повышения термо-. фото-, износо- и гидролитической стойкости, а также снижения газопроницаемости полимерных материалов. Способ заключается в обработке поверхности гранулята полиэтилентерефталата модификатором при нагревании. В качестве модификатора используют смесь фторсодержащих форполимеров в количестве 2 масс.ч. на 100 масс.ч. полиэтилентерефталата при их массовом соотношении 83(I):12(II+III):5(IV), представленных формулами (I)-(IV) в формуле изобретения. Указанные соединения предварительно получают в результате взаимодействия 4,4'-дифенилметанадиизоцианата с 1,1,5-тригидроперфторпентаиолом-1 в присутствии каталитических количеств ди-н-бутилдилаурината олова при мольном соотношении реагентов 1:1:0,005 соответственно в среде хлорбензола и н-гексана при их объемном соотношении 8:1, при температуре 80°C, частоте ультразвука 40 кГц в течение 2 ч. Модификацию осуществляют в среде хлорбензола при 150°C в течение 4 ч. Способ дает возможность расширения температурного интервала эксплуатации изделий из полиэтилентерефталата. 3 табл., 1 пр.

Реферат

Изобретение относится к области химии полимеров, а точнее к новому способу модификации поверхности гранулята полиэтилентерефталата (ПЭТ) функциональными добавками для повышения термо-, фото-, износо- и гидролитической стойкости, а также снижения газопроницаемости полимерных материалов, что может быть использовано в производстве тары, упаковки, волокон и триботехнических изделий.

Известен способ модификации ПЭТ функциональной добавкой, представляющей собой олигоэтиленоксид-сульфонат натрия (авторское свидетельство РФ №1407014, МПК5 C08G 65/48, опубл. 15.08.1994):

HO-(CH2CH2O)n-CH2-CH(SO3Na)-CH2OH (n=8-20).

Недостатками указанного способа являются полимолекулярность модификатора, определяющая его различную реакционную способность к химическому связыванию с полимером, а также нежелательное частичное выпотевание из полимерной матрицы.

Известен способ получения термостойкой полимерной композиции для конструкционных материалов, включающей сложный полиэфир (ПЭТ) и модификатор, последний из которых представляет собой полиарилатоксимат на основе дихлорангидридов тере- и изофталевой кислот и фенолкетоксима, содержащего фталидную группировку, с содержанием модификатора в полимерной матрице 0,05-1 масс.% (патент РФ №2303612, C08L 67/02, C08K 5/10, опубл. 27.07.2007):

К недостаткам данного способа относится сложность химического связывания молекул модификатора с полиэтилентерефталатом и труднодоступность используемого модификатора.

Известны термостойкие сложные полиэфиры, полученные этерификацией ароматической поликарбоновой кислоты (или ее ангидрида) спиртом H(CF2CF2)nCH2OH (n=1-5) или смесью теломерных спиртов в присутствии кислого катализатора и имеющие формулу (m=3-4, n=1-5) (патент США 3004061, 1962; РЖХим, 1963, 1П170; Пономаренко, В.А. Фторсодержащие гетероцепные полимеры / В.А. Пономаренко, С.П. Круковский, А.Ю. Альбина. - М: Наука. - 1973. - 271 с):

C6H6-m[COOCH2(CF2CF2)nH]m

Недостатками указанного способа являются сложность протекания реакции этерификации, обусловленная низкой реакционной способностью полифторированных спиртов-теломеров, а также частичное снижение молекулярной массы полиэфира по причине кислотного гидролиза кислым катализатором этерификации.

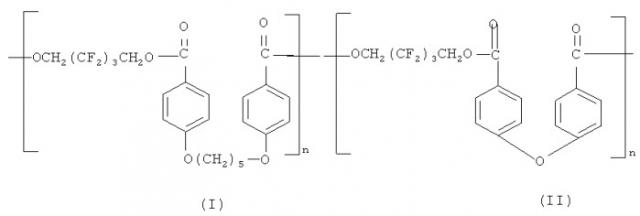

Известны термостойкие сложные полиэфиры, полученные на основе гексафторпентандиола и 1,5-дифеноксипентан-n,n′-дикарбоновой кислоты (структура I) и поли(гексафторпентаметиленокси-бис-бензоат) (структура II) (Пономаренко, В.А. Фторсодержащие гетероцепные полимеры / В.А. Пономаренко, С.П. Круковский, А.Ю. Альбина. - М.: Наука. - 1973. - 271 с):

Недостатками указанных способов получения термостойких полиэфиров является пониженная реакционная способность фторированных спиртов, затрудняющая получение полимеров с высокими выходами.

Известен способ получения сложных жирно-ароматических полиэфиров с повышенной термостойкостью, основанный на использовании термостабилизирующих систем, включающих пространственно затрудненный фенол, тринонилфенилфосфат или три(2,4-дитретбутилфенил)фосфит, гипофосфит кальция, а также органомодифицированную глину (бентонит, нальчикит) (патент РФ №2345098, C08G 63/183, C08G 63/84, опубл. 27.01.2009).

Недостатками указанного способа являются многокомпонентность стабилизирующего состава, а также малая совместимость неорганических компонентов с органической полимерной матрицей.

Наиболее близким является способ объемной модификации полимерных материалов (гранул, пленок, волокон) без изменения их геометрической формы (патент РФ №2110404, B29C 71/00, C08J 7/12, опубл. 10.05.1998). Данный способ включает нагревание полимерного материала (ПЭТ) в диапазоне от температуры первого релаксационного перехода до температуры меньше температуры плавления или температуры деструкции и обработку парами модифицирующего вещества (кристаллический антрацен) в соответствующем диапазоне температур при парциальном давлении воздуха не выше 10000 Па.

Недостатками указанного способа являются низкая адгезия модификатора к поверхности полимера, обусловленная отсутствием химического взаимодействия между антраценом и ПЭТ, сложность равномерного распределения модифицирующей добавки на поверхности полимера, а также использование вакуума для модификации полимера.

Задача: разработка технологичного способа модификации поверхности гранулята полиэтилентерефталата для получения полиэтилентерефталата с повышенной термостойкостью.

Техническим результатом заявляемого способа является возможность расширения температурного интервала эксплуатации изделий из полиэтилентерефталата за счет химического связывания используемого модификатора (фторсодержащий форполимер с изоцианатными группами) со сложным полиэфиром путем реакции изоцианатных групп форполимера с концевыми карбоксильными группами полиэтилентерефталата с последующим разветвлением макромолекулярной цепи за счет вторичных процессов образования аллофанатных, биуретовых и ацилмочевинных групп, а также ассоциативному взаимодействию перфторуглеродной цепи с метиленовыми фрагментами полиэфира, что способствует повышению термостойкости и гидролитической устойчивости полимера.

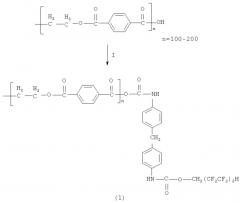

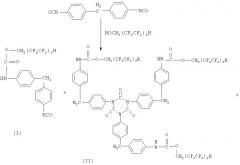

Поставленный технический результат достигается в способе модификации поверхности гранулята полиэтилентерефталата его обработкой модификатором при нагревании, причем в качестве модификатора используют смесь фторсодержащих форполимеров в количестве 2 масс.ч. на 100 масс.ч. полиэтилентерефталата следующих общих формул при их массовом соотношении 83(I):12(II+III):5(IV):

полученных в результате взаимодействия 4,4'-дифенил-метанадиизоцианата с 1,1,5-тригидроперфторпентанолом-1 в присутствии каталитических количеств ди-н-бутилдилаурината олова при мольном соотношении реагентов 1:1:0,005 соответственно, в среде хлорбензола и н-гексана при их объемном соотношении 8:1, при температуре 80°C, частоте ультразвука 40 кГц в течение 2 ч, при этом модификацию осуществляют в среде хлорбензола при 150°C в течение 4 ч.

Химическое взаимодействие изоцианатных групп форполимера с концевыми карбоксильными группами ПЭТ приводит к образованию смешанного ангидрида (1):

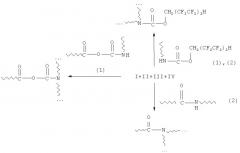

В условиях проведения модификации поверхности гранулята ПЭТ возможно дополнительное генерирование изоцианатных групп путем частичного раскрытия 1,3,5-тризамещенного изоциануратного (II) и 1,3-дизамещенного уретидиндионового (III) циклов.

Образовавшийся ангидрид (1) способен частично элиминировать диоксид углерода с образованием амидных групп (2):

Изоцианатные группы фторсодержащего форполимера могут в дальнейшем взаимодействовать с уретановыми фрагментами в составе структур (I)-(IV), а также (1) и (2), приводя к разветвлению макромолекулярной цепи (вторичные реакции):

Преимуществами способа модификации поверхности гранулята ПЭТ являются высокая растворимость модификатора в хлорбензоле, что обеспечивает более равномерное модифицирование поверхности полиэтилентерефталата, а взаимодействие между функциональными группами фторсодержащего форполимера с ПЭТ способствует химическому «закреплению» модификатора на поверхности полимера.

Используют гранулят ПЭТ производства ОАО «ПОЛИЭФ» с содержанием концевых карбоксильных групп равным 30 мг-экв/кг (ТУ 2226-008-39989731-2009).

В качестве диизоцианата используют 4,4'-дифенилметандиизоцианат (ТУ 2224-152-04691277-96).

В качестве полифторированного спирта-теломера используют 1,1,5-тригидроперфторпентанол-1 (ТУ 2421-151-05807960-2005).

В качестве оловоорганического катализатора используют ди-н-бутил-дилауринат олова (ТУ 6-02-818-78) в виде 0,5% масс, раствора в хлорбензоле.

В качестве растворителей используют хлорбензол и н-гексан квалификации «Ч.Д.А.».

В качестве модификатора используют фторсодержащие форполимеры, полученные реакцией 4,4'-дифенилметанадиизоцианата с 1,1,5-тригидро-перфторпентанолом-1 в присутствии каталитических количеств ди-н-бутил-дилаурината олова.

Пример. В стеклянную колбу с обратным холодильником, снабженным хлоркальциевой трубкой, помещают 40 мл смеси хлорбензола и н-гексана в объемном соотношении 8:1 соответственно, 1 г (0,004 моль) 4,4'-дифенил-метанадиизоцианата, 0,6 мл (0,004 моль) 1,1,5-тригидроперфторпентанола-1 и по каплям прибавляют 0,1 мл ди-н-бутилдилаурината олова в виде 0,5% масс, раствора в хлорбензоле. Колбу термостатируют при температуре 80°C в течении 2 ч при частоте ультразвука 40 кГц. Образовавшиеся продукты реакции подвергают фракционированию: форполимер (I) растворим в хлорбензоле при 25°C, форполимеры (II и III) малорастворимы при 25°C в хлорбензоле и форполимер (IV) растворим в хлорбензоле при 80°C. Продукты промывают н-гексаном, сушат над безводным хлоридом кальция и хранят в запаянных ампулах. Степень превращения 1,1,5-тригидроперфтор-пентанола-1 составляет 76,2%. Содержание изоцианатных групп в смеси форполимеров 22,4-26,8% масс. Температура плавления смеси форполимеров 176-182°C с разложением.

Заявленный способ осуществляется следующим образом.

В колбу помещают растворитель (хлорбензол), гранулят ПЭТ, модификатор (фторсодержащие форполимеры), нагревают до 150°C и выдерживают 4 ч, затем отгоняют растворитель и сушат модифицированный гранулят ПЭТ при 100°C.

Изобретение иллюстрируется следующим примером.

В стеклянную колбу загружают 100 г гранулята ПЭТ, 2 г фторсодержащего форполимера и 150 мл хлорбензола. Колбу термостатируют при температуре 150°C в течении 4 ч. Модифицированный гранулят ПЭТ сушат при 100°C под вакуумом. Степень превращения фторсодержащих форполимеров составляет 87,6%.

Модифицированный гранулят ПЭТ. РЖ-спектр, ν, см-1: 3367 (наложение vO-H(COOH) и νN-H), 2870 (νC-H), 1777,6 (vC=O, ангидридный), 1712 (νC=O, сложноэфирный, карбаминовый и амидный), 1692-1596,5 (Сар-Сар).

В таблицах 1 и 2 представлены данные термоокислительной деструкции и гидролитической устойчивости исходного и модифицированного гранулята ПЭТ.

| Таблица 1 | ||||||||

| Термоокислительная деструкция исходного и модифицированного ПЭТ* | ||||||||

| Образец | Температура, при которой происходит соответствующая потеря массы, °C | |||||||

| Тнач | Δm=5% | Δm=10% | Δm=15% | Δm=20% | Δm=30% | Δm=40% | Δm=50% | |

| ПЭТ | 282 | 368 | 382 | 387 | 392 | 394 | 400 | 487 |

| Модифицированный ПЭТ | 280 | 396 | 407 | 416 | 419 | 421 | 425 | 465 |

| * исследования проводились в интервале температур 23-600°C |

| Таблица 2 | ||||||

| Гидролитическая устойчивость исходного и модифицированного ПЭТ в агрессивных средах | ||||||

| Материал | Водопоглощение за 24 часа, % | Потеря массы образца при его экспозиции в течение 30 мин в агрессивной среде, % | ||||

| Водопроводная вода (200°С) | 5% соляная кислота (120°С) | 10% гидроксид натрия (120°С) | Гипохлорит натрия (80°С) | Бензол (80°С) | ||

| ПЭТ | 0,3 | 0,7 | 4,2 | 5,6 | 4,1 | 0,9 |

| Модифицированный ПЭТ | 0,1 | 0,4 | 3,5 | 3,8 | 2,7 | 0,3 |

Сопоставительный анализ показателей качества позволил установить, что модифицированный ПЭТ характеризуется меньшим содержания ацетальдегида и влаги (табл.3).

| Таблица 3 | ||||

| Показатели качества исходного и модифицированного ПЭТ | ||||

| Наименование показателя качества | Норма по ТУ 2226-008-39989731-2009 | ПЭТ | Модифицированный ПЭТ | |

| 1 | Внешний вид | Гранулят белого цвета без посторонних включений | Гранулят желтоватого цвета без посторонних включений | |

| 2 | Характеристическая вязкость, дл/г, в пределах включительно | 0,78-0,82 | 0,79 | 0,80 |

| 3 | Масса 100 гранул, г, не более | 2,0 | 1,7 | 1,7 |

| 4 | Температура плавления, °C, в пределах включительно | 243-249 | 246 | 247 |

| 5 | Цвет: | |||

| - величина L*, не менее | 82 | 86 | 85 | |

| - величина b*, не более | 1 | 0 | 8,8 | |

| 6 | Массовая доля ацетальдегида, млн-1, не более | 1,0 | 0,7 | 0,3 |

| 7 | Мольная доля карбоксильных групп, ммоль/кг, не более | 40 | 30 | 27,6 |

| 8 | Массовая доля влаги, %, не более | 0,3 | <0,1 | <0,05 |

| 9 | Гигиенические показатели: | |||

| - запах водной вытяжки, балл, не более | 1 | <1 | 1 | |

| - привкус водной вытяжки | Не допускается | Отсутствует | Отсутствует | |

| - изменение цвета и прозрачности водной вытяжки | Не допускается | Отсутствует | Отсутствует |

Снижение доли воды в ПЭТ особенно важно, так как она является катализатором деструкции полиэфира (Брукс Д., Джайлз Дж. Производство упаковки из ПЭТ: Пер. с англ. под ред. О.Ю. Сабсая. СПб.: 2006. 368 с; Петухов Б.В. Полиэфирные волокна. М.: Химия, 1976. 272 c.).

Температура проведения модификации поверхности гранулята ПЭТ, составившая 150°C, является оптимальной, поскольку обеспечивает высокую растворимость фторсодержащих форполимеров в хлорбензоле, а также реакционную способность изоцианатных групп к образованию аллофанатных, биуретовых и ацилмочевинных фрагментов. Увеличение температуры модификации свыше 150°C приводит к нежелательному частичному растворению гранулята сложного полиэфира и деформированию их формы, а также дегидрофторированию перфторуглеродной цепи. Снижение температуры менее 150°C уменьшает степень превращения модификатора, а также приводит к ухудшению термоокислительной и гидролитической стабильности модифицированного ПЭТ.

Увеличение времени проведения модификации поверхности гранулята ПЭТ свыше 4 ч способствует их частичному растворению. Уменьшение времени модификации менее 4 ч приводит к снижению степени превращения модификатора, а также приводит к ухудшению термоокислительной и гидролитической стабильности модифицированного ПЭТ.

Увеличение количества модификатора - фторсодержащих форполимеров свыше 2 масс.ч. приводит к снижению температуры начала термоокислительной деструкции. Уменьшение содержания модификатора менее 2 масс.ч. способствует снижению термоокислительной и гидролитической стабильности гранулята ПЭТ.

ИК-спектры веществ снимали на ИК-Фурье спектрометре «Nicolet-6700» и спектрометре «Specord-M82».

ЯМР-спектры (1Н и 13С) веществ регистрировали на приборе «Varian Mercury Plus» (рабочая частота 300 МГц, внутренний стандарт - тетраметилсилан).

Термоокислительную стабильность образцов исходного и модифицированного ПЭТ изучали в интервале температур 23-600°C на Q- 1000 дериватографе системы Паулик-Паулик-Эрдей (MOM, Венгрия) в воздушной атмосфере, а гидролитическую устойчивость в соответствии с ГОСТ 12020-72 «Пластмассы. Методы определения стойкости к действию химических сред».

Измерение характеристической вязкости осуществляли с использованием стеклянного капиллярного вискозиметра «Уббелоде» (тип 1С по ИСО 3105) путем растворения навески полимера в смеси растворителей фенол: тетрахлорэтан (60:40 масс.). Цветовые величины L* (показатель светлости, характеризует бело-черную яркость) и b* (индекс цветности, характеризует сине-желтый оттенок) определяли на основе метода дифференциальной колориметрии по Международной колориметрической системе CIE.

Определение мольной доли карбоксильных групп основано на титровании гидроксидом натрия навески ПЭТ, растворенной в смеси о-крезол:хлороформ (70:30 масс.), с последующим обратным титрованием соляной кислотой.

Оценку массовой доли влаги в ПЭТ проводили кулонометрическим методом, основанным на определении количества воды, испаряемой в сушильной печи с поверхности гранулята ПЭТ, и переносимой потоком азота в автоматическую титровальную установку Фишера.

Таким образом, разработан технологический способ модификации поверхности гранулята ПЭТ путем его обработки фторсодержащими форполимерами в среде хлорбензола при 150°C в течение 4 ч, позволяющий увеличить термоокислительную и гидролитическую устойчивость модифицированного ПЭТ, что позволяет расширить интервал эксплуатации полиэфирных изделий и повысить удобство переработки данного полимера.

Способ модификации поверхности гранулята полиэтилентерефталата, включающий его обработку модификатором при нагревании, отличающийся тем, что в качестве модификатора используют смесь фторсодержащих форполимеров в количестве 2 мас.ч. на 100 мас.ч. полиэтилентерефталата следующих общих формул при их массовом соотношении 83(I):12(II+III):5(IV): предварительно полученных в результате взаимодействия 4,4'-дифенилметанадиизоцианата с 1,1,5-тригидроперфторпентанолом-1 в присутствии каталитических количеств ди-н-бутилдилаурината олова при мольном соотношении реагентов 1:1:0,005 соответственно в среде хлорбензола и н-гексана при их объемном соотношении 8:1, при температуре 80°C, частоте ультразвука 40 кГц в течение 2 ч, при этом модификацию осуществляют в среде хлорбензола при 150°C в течение 4 ч.