Способ производства горячекатаного проката повышенной прочности

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретно к производству горячекатаной полосы толщиной 4-9 мм повышенной прочности, предназначенной для изготовления деталей автомобиля методом штамповки и профилирования. Для повышения прочностных характеристик при сохранении штампуемости выплавляют сталь, содержащую, мас.%: углерод 0,06-0,15, кремний 0,1-0,50, марганец 1,35-2,0, серу не более 0,012, фосфор не более 0,020, хром 0,01-0,30, никель 0,01-0,30, медь 0,01-0,30, алюминий 0,01-0,06, ниобий 0,01-0,10, азот 0,002-0,010 и один или несколько элементов из группы: ванадий 0,02-0,15, титан 0,01-0,15, молибден 0,003-0,35, кальций 0,0003-0,005, бор 0,0001-0,005, олово не более 0,015 железо и неизбежные примеси - остальное, при этом суммарное содержание ниобия, ванадия и титана не превышает 0,22%, разливают сталь и проводят горячую прокатку. Горячую прокатку в чистовой группе клетей осуществляют при температуре входа раската не более 1020°С с суммарной степенью деформации не менее 78% и температурой конца прокатки в диапазоне 770-850°С, затем полосу охлаждают водой и сматывают при 480-560°С. Полученная полоса класса прочности 500-550 имеет преимущественно феррито-перлитную структуру, а класса прочности 600-650 - феррито-бейнитно-перлитную структуру. 4 з.п. ф-лы, 5 табл.

Реферат

Изобретение относится к области металлургии, конкретно к технологии производства горячекатаного проката толщиной 4-9 мм повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки и профилирования.

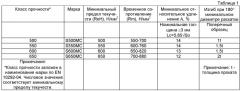

Одним из определяющих качеств автолиста является его способность к вытяжке при штамповке деталей автомобиля. Горячекатаные полосы повышенной прочности и с высокой способностью к вытяжке в зависимости от класса прочности должны соответствовать определенному комплексу механических свойств, например, согласно требованиям европейского стандарта EN 10149 (таблица 1):

Известен способ производства горячекатаного проката, включающий выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, при этом выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

| Углерод | 0,045÷0,12 |

| Марганец | 0,35÷1,15 |

| Кремний | не более 0,50 |

| Ниобий и/или титан | 0,01÷0,08 каждого |

| Алюминий | 0,01÷5-0,09 |

| Азот не более | 0,010 |

| Железо и неизбежные примеси | остальное |

Сталь дополнительно содержит, мас.%: ванадий 0,01÷0,08, кальций 0,0005÷0,010, при этом суммарное содержание ниобия, титана и ванадия не должно превышать 0,117 мас.%. При этом температуру конца прокатки поддерживают в диапазоне 830-880°C, а температуру смотки - в диапазоне 510-640°C (патент РФ №2361930, C21D 8/04, 2006).

Недостаток известного способа состоит в том, что он не обеспечивает получение механических свойств на горячекатаном прокате с более высоким уровнем прочности и стабильных механических свойств соответствующих классу прочности 500 с относительным удлинением мин. 18% (что необходимо для сложной штамповки деталей автомобильных рам.

Наиболее близким по технической сущности и достигаемому результату является способ производства горячекатаного рулонного проката из низколегированной стали, включающий выплавку, внепечную обработку, непрерывную разливку, аустенизацию заготовки с нагревом выше Ас3 предварительную деформацию полосы в черновой группе клетей стана и окончательную деформацию полосы, охлаждение поверхности полосы водой и ее смотку в рулон, при этом выплавляют сталь следующего химического состава при соотношении компонентов, мас.%:

| углерод | 0,10÷0,20 |

| кремний | 0,10÷0,50 |

| марганец | 1,15÷1,45 |

| сера | 0,010 макс. |

| фосфор | 0,015 макс. |

| хром | 0,10 макс. |

| никель | 0,15÷0,25 |

| медь | 0,15÷0,25 |

| алюминий | 0,020÷0,050 |

| ниобий | 0,05÷0,08 |

| ванадий | 0,03÷0,05 |

| титан | 0,010÷0,025 |

| железо | остальное |

при этом температуру раската в последнем проходе черновой группы клетей стана поддерживают в интервале 1010÷1050°C, окончательную деформацию полосы осуществляют в непрерывном режиме с суммарной степенью деформации не менее 70% и завершением пластической деформации в интервале температур 790÷840°C, после завершения окончательной деформации на отводящем рольганге производят дифференцированное охлаждение верхней и нижней поверхностей полосы, причем охлаждение верхней поверхности полосы ведут с интенсивностью, определяемой из выражения:

Vверх=-3,4·ln(hcp)+11,5,

где Vверх - скорость охлаждения верхней поверхности полосы, град/с;

hcp - конечная толщина полосы, мм,

а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине, при этом температуру полосы перед смоткой поддерживают в диапазоне 550÷600°C (патент РФ №2450061, C21D 8/04, 2011) - прототип.

Недостаток известного способа состоит в том, что он не обеспечивает получение механических свойств на горячекатаном прокате с более высоким уровнем прочности и пластичности, например, классу прочности 550-650 (требуемого уровня механических свойств проката классов прочности от 550 до 650).

Техническим результатом предлагаемого изобретения является повышение прочностных характеристик стали при сохранении штампуемости, а также получение горячекатаного проката требуемого класса прочности.

Технический результат достигается тем, что в способе производства горячекатаного проката повышенной прочности, включающем выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, согласно изобретению выплавляют сталь, содержащую углерод 0,06-0,15%, кремний - 0,1-0,50%, марганец - 1,35-2,0%, серу - не более 0,012%, фосфор - не более 0,020%, хром - 0,01-0,30%, никель - 0,01-0,30%, медь - 0,01-0,30%, алюминий - 0,01-0,06%, ниобий 0,01-0,10%, азот - 0,002-0,010% и один или несколько элементов из группы: ванадий 0,02-0,15%, титан - 0,01-0,15%, молибден - 0,003-0,35%, кальций - 0,0003-0,005%, бор - 0,0001-0,005%, железо и неизбежные примеси - остальное, в т.ч. олово - не более 0,015%, при этом суммарное содержание ниобия, ванадия и титана не превышает 0,22%. Окончательную деформацию полосы в чистовой группе непрерывного широкополосного стана осуществляют при температуре входа раската - не более 1020°C и суммарной степени деформации полосы не менее 78%, температуру конца прокатки поддерживают в диапазоне 770-850°C, а температуру смотки - в диапазоне 480-560°C.

Согласно изобретению содержание углерода, марганца в стали связаны с требуемым классом прочности проката соотношениями:

[ C ] = ( 0,22 − 0,0002 * K п р ) ± 0,02, ( 1 )

[ M n ] = ( 0,0028 * K п р + 0,05 ) ± 0,2 ( 2 )

где [C] - содержание углерода, %;

где [Mn] - содержание марганца, %;

0,22, 0,0002, 0,0028, 0,05 - эмпирические коэффициенты, %;

Kпр - безразмерный показатель, численно равный минимальному пределу текучести.

При этом прокат класса прочности 500-550 имеет преимущественно феррито-перлитную структуру, а прокат класса прочности 600-650 - преимущественно феррито-бейнитно-перлитную структуру.

Сущность изобретения состоит в следующем. На механические свойства горячекатаной листовой стали влияют как химический состав стали, так и режимы деформационно-термической обработки.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,06% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,15% приводит к снижению пластичности стали, что недопустимо.

Кремний в стали применен как раскислитель и легирующий элемент. При содержании кремния в стали менее 0,10% не достигается необходимая ее прочность, а при содержании более 0,50% резко снижается пластичность, имеет место охрупчивание стали.

Марганец обеспечивает получение заданных механических свойств проката. При содержании марганца менее 1,35% прочность стали ниже допустимой. Увеличение содержания марганца более 2,0% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,06% приводит к загрязнению стали неметаллическими включениями.

Азот упрочняет сталь. При содержании азота более 0,010% сталь становится склонной к деформационному старению за счет образования нитридов железа, содержание азота более 0,002% в сталях необходимо для формирования карбонитридов микролегирующих элементов, упрочняющих ферритную матрицу.

Ниобий, ванадий и титан применены как микролегирующие элементы и обеспечивают получение необходимых прочностных свойств за счет измельчения зерна и дисперсионного твердения. Экспериментально установлено, что верхний предел суммарного содержания ниобия, титана и ванадия ограничен значением 0,22%. При увеличении суммарного содержания [Nb+Ti+V] более 0,22% ухудшается пластичность проката из-за чрезмерного упрочнения стали.

Молибден в количестве 0,003-0,35% применен как микролегирующий элемент для получения необходимых прочностных свойств и повышения вязкости при отрицательных температурах. При концентрации молибдена менее 0,003% - он малоэффективен. Увеличение концентрации молибдена сверх 0,35% не приводит к дальнейшему улучшению ее механических свойств, а лишь увеличивает затраты на легирующие материалы.

Кальций применен в пределах 0,0003-0,005% как высокоактивный элемент для усиливающего раскисляющего действия алюминия и удаления из расплава в шлак фосфора, серы, кислорода, что приводит к изменению фазового состава и улучшения формы (глобулизации) оксидных включений, а также уменьшению их количества.

Сера и фосфор являются постоянной вредной примесью в стали. Их содержание стремятся снизить. Сера практически не влияет на прочность, но снижает пластичность и ударную вязкость металла. Кроме того при штамповке особо сложных деталей может происходить разрыв металла в местах образования сульфидов размером более 2-го балла. С этой целью содержание серы ограничено макс.0,012%. Содержание фосфора ограничено макс.0,020%. Бор повышает прочность стали, а также измельчает микроструктуру. При содержании бора менее 0,0001% его влияние незначительно. Увеличение содержания бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах.

Выбранные пределы содержания хрома никеля и меди повышают прочностные характеристики проката без существенного снижения его пластических свойств и использование указанных элементов в этих пределах приводит к экономии легирующих материалов.

Ограничение содержания примеси олова до 0,015 мас.% способствует получению более высокого значения пластичности за счет уменьшения количества легкоплавких соединений на границах зерен.

Горячая прокатка с температурой начала прокатки в чистовой группе клетей не более 1020°C и последующая чистовая прокатка с суммарным относительным обжатием не менее 78% при температуре конца прокатки 770-850°C и температуре смотки 480-560°C обеспечивают формирование оптимальной текстуры металла с преобладающей кристаллографической ориентировкой <111>, а также микроструктуры с высокой стабильностью и равномерностью зерен (частиц). Ниже и выше заявленных температурных пределов технический результат не достигался, а именно сталь приобретала структуру с неблагоприятной для холодной штамповки текстурой и неравномерную микроструктуру ферритной матрицы. При этом при пределе текучести до 550 МПа полоса имеет преимущественно феррито-перлитную структуру, а при пределе текучести более 550 МПа полоса имеет преимущественно феррито-бейнитно-перлитную структуру.

Экспериментально установлено, что для получения требуемого класса прочности содержание углерода, марганца должно быть регламентировано в соответствии с зависимостями: [C]=(0,22-0,0002·Kпр)±0,02, %; [Mn]=(0,0028·Kпр+0,5)±0,20, %.

Примеры реализации способа

В кислородном конвертере выплавляли низколегированные стали, химический состав которых приведен в таблице 2 (в т.ч. марки стали S500MC - S650MC, 20ГЮТ).

Используемый для производства данной стали чугун предварительно обрабатывали на установке десульфурации для обеспечения в стали содержания серы не более 0,012%. Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1070-1540 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1200-1250°С в течение 2,5-3,5 часов и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 4,0-9,0 мм. Температура полос на входе в чистовую группу клетей и выходе из последней клети стана регламентирована необходимостью получения проката определенного класса прочности. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны. В зависимости от требований потребителя рулоны с толщиной полосы 4,0-6,0 мм подвергали солянокислотному травлению в непрерывном травильном агрегате и правке в изгибо-растяжной машине для обеспечения плоскостности, необходимой для удовлетворительной штамповки.

Деформационно-термические режимы и механические свойства проката, полученного из стали опытных плавок, приведены в таблице 3.

| Таблица 4 | ||||

| Минимальное и максимальное содержание углерода, рассчитанное согласно зависимости [C]=(0,22-0,0002·Kпр)±0,02, % | ||||

| № состава | Содержание C, мас.% | Требуемый класс прочности Kпр | Содержание C, мас.% согласно зависимости [C]=(0,00015·Kпр+0,005)±0,02 | |

| Cmin | Cmax | |||

| 1 | 0,12 | 500 | 0,10 | 0,14 |

| 2 | 0,10 | 500 | 0,10 | 0,14 |

| 3 | 0,10 | 500 | 0,10 | 0,14 |

| 4 | 0,10 | 550 | 0,09 | 0,13 |

| 5 | 0,10 | 550 | 0,09 | 0,13 |

| 6 | 0,10 | 600 | 0,08 | 0,12 |

| 7 | 0,10 | 600 | 0,08 | 0,12 |

| 8 | 0,09 | 600 | 0,08 | 0,12 |

| 9 | 0,07 | 650 | 0,07 | 0,11 |

| 10 | 0,07 | 650 | 0,07 | 0,11 |

| 11 (прототип) | 0,12 | 500 | 0,06 | 0,1 |

| Таблица 5 | ||||

| Минимальное и максимальное содержание углерода, рассчитанное согласно зависимости [Mn]=(0,0028·Kпр+0,05)±0,20, % | ||||

| № состава | Содержание Mn, мас.% | Требуемый класс прочности Kпр | Содержание Mn, мас.% согласно зависимости [Mn]=(0,0028·Кпр+0,05)±0,20 | |

| Mnmin | Mnmax | |||

| 1 | 1,47 | 500 | 1,25 | 1,65 |

| 2 | 1,43 | 500 | 1,25 | 1,65 |

| 3 | 1,46 | 500 | 1,25 | 1,65 |

| 4 | 1,51 | 550 | 1,39 | 1,79 |

| 5 | 1,42 | 550 | 1,39 | 1,79 |

| 6 | 1,55 | 600 | 1,53 | 1,93 |

| 7 | 1,64 | 600 | 1,53 | 1,93 |

| 8 | 1,68 | 600 | 1,53 | 1,93 |

| 9 | 1,73 | 650 | 1,67 | 2,07 |

| 10 | 1,93 | 650 | 1,67 | 2,07 |

| 11(прототип) | 1,31 | 500 | 1,25 | 1,65 |

Из таблиц 2-5 видно, что в случае реализации предложенного способа (составы №1-10) и выполнении зависимостей (1)-(2) достигаются механические свойства проката с классами прочности от 500 до 650 (требования по классу прочности 550: бт не менее 550 МПа, бв=600-760 МПа; по классу прочности 600: бт не менее 600 МПа, бв=650-820 МПа; по классу прочности 650: бт не менее 650 МПа, бв=700-880 МПа). При использовании способа-прототипа (состав №11) классы прочности от 550 до 650 не достигаются.

Предлагаемая технология производства горячекатаного проката обеспечивает также для проката классов прочности 500 и 550 удовлетворение нестандартных требований потребителя: относительное удлинение - мин. 19%, ударную вязкость - мин. 39 Дж/см2, твердость - не более 210 ед. НВ, холодный изгиб на 180° при толщине оправки (d): d=0 (поперечный образец) и d=t (продольный образец), чистоту металла, обеспеченную отсутствием грубых неметаллических включений - макс.3 балл, и сульфидов - макс.2 балл.

1. Способ производства горячекатаной полосы повышенной прочности толщиной 4-9 мм, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полосы в рулоны, отличающийся тем, что выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%:

| углерод | 0,06-0,15 |

| кремний | 0,10-0,50 |

| марганец | 1,35-2,0 |

| сера | не более 0,012 |

| фосфор | не более 0,020 |

| хром | 0,01-0,30 |

| никель | 0,01-0,30 |

| медь | 0,01-0,30 |

| алюминий | 0,01-0,06 |

| ниобий | 0,01-0,10 |

| азот | 0,002-0,010 |

| ванадий | 0,02-0,15 |

| титан | 0,01-0,15 |

| молибден | 0,003-0,35 |

| кальций | 0,0003-0,005 |

| бор | 0,0001-0,005 |

| железо и | |

| неизбежные примеси | остальное, |

2. Способ по п.1, отличающийся тем, что содержание углерода связано с классом прочности следующей зависимостью:[С]=(0,22-0,0002·Kпр)±0,02, где[С] - содержание углерода, мас.%;Kпр - безразмерный показатель, численно равный минимальному пределу текучести;0,0002 и 0,22 - эмпирические коэффициенты, %.

3. Способ по п.1, отличающийся тем, что содержание марганца связано с классом прочности следующей зависимостью:[Мn]=(0,0028·Kпр+0,05)±0,2, где[Mn] - содержание марганца, мас.%;Kпр - безразмерный показатель, численно равный минимальному пределу текучести;0,0028 и 0,05 - эмпирические коэффициенты, %.

4. Способ по п.1, отличающийся тем, что полоса класса прочности 500-550 имеет преимущественно феррито-перлитную структуру, а полоса класса прочности 600-650 - преимущественно феррито-бейнитно-перлитную структуру.

5. Способ по п.1, отличающийся тем, что полосу толщиной 4-6 мм дополнительно подвергают солянокислотному травлению.