Способ получения комплексной нити из высококачественного полиэтилена

Иллюстрации

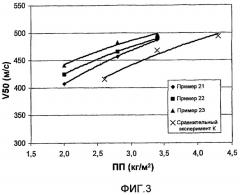

Показать всеИзобретение относится к технологии получения комплексной нити из высококачественного полиэтилена. Нить получена из полиэтилена со сверхвысокой молекулярной массой с характеристической вязкостью 8-40 дл/г. При этом нить имеет скорость ползучести, определенную при 70°С и нагрузке 600 МПа, равную, самое большее, 5·10-6 c-l. Комплексная нить, полученная из полиэтилена со сверхвысокой молекулярной массой с характеристической вязкостью 8-40 дл/г, содержащего 0,2-10 алкильных групп C1-C4 на 1000 атомов С, имеет скорость ползучести, определенную при 70°С и нагрузке 600 МПа, равную, самое большее, 3·10-6 с-1. Изобретение относится также к полуфабрикатам или изделиям, включающим упомянутую нить, в особенности к сверхпрочным канатам, пуленепробиваемым сборным модулям, медицинским имплантам. 9 н. и 5 з.п. ф-лы, 4 ил., 5 табл., 30 пр.

Реферат

Изобретение относится к непрерывному способу получения комплексной нити из высококачественного полиэтилена (ВКПЭ), включающему стадии:

a) получения 3-25 масс.% раствора, обладающего сверхвысокой мольной массой полиэтилена, отличающегося характеристической вязкостью, измеренной в растворах декалина при 135°С, находящейся в диапазоне приблизительно от 8 до 40 дл/г, в растворителе;

b) формования нитей из раствора через формующую пластину, включающую по меньшей мере 5 прядильных отверстий, при подаче в воздушный зазор, с получением жидких элементарных нитей при использовании степени вытяжки DRжидк.;

c) охлаждения жидких элементарных нитей с получением содержащих растворитель гелеобразных элементарных нитей;

d) удаления, по меньшей мере частично, растворителя из элементарных нитей; и

e) проведения вытяжки элементарных нитей по меньшей мере в одну стадию до, во время и/или после упомянутого удаления растворителя при использовании степени вытяжки DRтверд., равной по меньшей мере 4.

Кроме того, изобретение относится к комплексной нити из высококачественного полиэтилена и к полуфабрикатам или изделиям, включающим упомянутую нить, в особенности к различным типам канатов и пуленепробиваемых композитов.

Такой способ известен из документа WO 01/73173 А1. В данной патентной публикации описывается полиэтиленовая комплексная нить, характеризующаяся пределом прочности при растяжении, равным 4,0 ГПа в случае нити, включающей 60 элементарных нитей, где данную нить получают по непрерывному способу, включающему стадии:

a) получения 8 масс.% раствора, обладающего сверхвысокой мольной массой полиэтиленового гомополимера, отличающегося характеристической вязкостью 27 дл/г, в минеральном масле;

b) формования нитей из раствора через формующую пластину, включающую 60 прядильных отверстий, каждое из которых имеет сходящуюся зону втекания, размер которой не указан, и последующую зону, характеризующуюся диаметром, равным приблизительно 1 мм, и соотношением длина/диаметр (L/D), равным 40, при подаче в воздушный зазор с размером, равным приблизительно 3,2 мм, с получением жидких элементарных нитей при использовании степени вытяжки DRжидк. 15;

c) охлаждения жидких элементарных нитей в водяной закалочной бане с получением содержащих растворитель гелеобразных элементарных нитей;

d) удаления растворителя из элементарных нитей в результате экстрагирования трихлортрифторэтаном;

и

e) проведения вытяжки элементарных нитей в пять стадий до, во время и после удаления растворителя при использовании степени вытяжки DRтверд. 36,5.

Под комплексной нитью из высококачественного полиэтилена в настоящем документе понимают нить, включающую по меньшей мере 5 элементарных нитей, полученных из обладающего сверхвысокой мольной массой или сверхвысокой молекулярной массой полиэтилена (СВПЭ), отличающегося характеристической вязкостью (IV, измеренной в растворах в декалине при 135°С), равной по меньшей мере приблизительно 4 дл/г, при этом нить характеризуется пределом прочности при растяжении, равным по меньшей мере 3,0 ГПа, и модулем упругости при растяжении, равным по меньшей мере 100 ГПа (далее в настоящем документе также называемыми просто прочностью или модулем упругости). Такие нити из ВКПЭ отличаются наличием ряда свойств, который делает их материалом, интересным для использования в различных полуфабрикатах и изделиях, подобных канатам и кордам, швартовым тросам, рыболовным сетям, спортивному оборудованию, продуктам медицинского назначения и пуленепробиваемьм композитам.

В контексте настоящего изобретения нить представляет собой удлиненное тело, включающее несколько индивидуальных элементарных нитей (волокон), характеризующихся размерами поперечного сечения, намного меньшими, чем их длина. Элементарные нити представляют собой непрерывные элементарные нити; то есть имеющие практически неопределенную длину. Элементарные нити могут иметь поперечные сечения различных геометрических или неправильных форм. Элементарные нити в составе нити могут быть параллельными или скрещенными друг с другом; нить может быть линейной, крученой или другим образом отличающейся от линейной конфигурации.

В сфере технологии волокон и нитей хорошо известно, что комплексная нить демонстрирует меньший предел прочности на разрыв или предел прочности при растяжении в сопоставлении с прочностью, измеренной для составляющих ее индивидуальных элементарных нитей. В общем случае, чем больше элементарных нитей будет включать нить, тем меньше будет ее предел прочности при растяжении (разрывное усилие, приходящееся на единицу поперечного сечения, например, Н/м2 или Па).

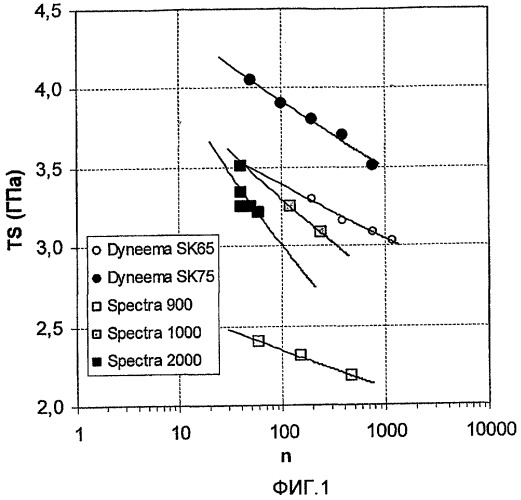

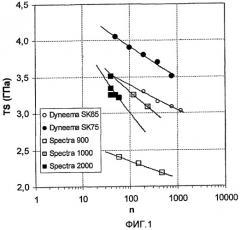

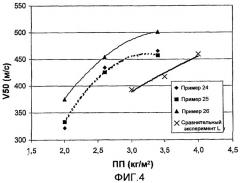

Фиг.1 подтверждает упомянутое уменьшение предела прочности при растяжении при увеличении количества элементарных нитей в (комплексной) нити для некоторых коммерчески доступных нитей из ВКПЭ; демонстрируя данные по пределу прочности при растяжения (TS) для указанных марок Spectra® и Dyneema®, собранные в брошюрах и на Интернет-страницах соответствующих производителей и нанесенные на график в зависимости от логарифма количества элементарных нитей (n) в нити. Таким образом, можно сделать вывод о том, что прочность комплексной нити всегда уступает соответствующей величине ее индивидуальных элементарных нитей.

Кроме того, хорошо известно, что формование высокопрочной комплексной нити становится все более трудным по мере увеличения количества элементарных нитей в свежесформованной нити, одной из вероятных причин чего являются существующие между элементарными нитями различия в условиях формования и проведения вытяжки нитей, а соответственно, и в их свойствах. Для того чтобы способ формования полиэтиленовой комплексной нити был рентабельным в промышленном масштабе, существенным является то, что такой способ можно было реализовать непрерывно и с высокой производительностью при большом количестве элементарных нитей в свежесформованной нити.

Во многих из вышеупомянутых сфер применения критические свойства нити из ВКПЭ, определяющие эксплуатационные характеристики в ходе использования, включают механические свойства при растяжении и характеристики ползучести. Таким образом, в промышленности постоянно ощущается потребность в комплексной нити из ВКПЭ, демонстрирующей улучшенные эксплуатационные характеристики, подобные улучшенным механическим свойствам при растяжении. Несмотря на то, что в различных исследованиях предполагалось, что теоретическая прочность элементарной нити из СВПЭ находится в диапазоне 10-20 ГПа, наиболее прочные нити из доступных демонстрируют намного меньшую прочность; например включающая 780 элементарных нитей нить Dyneema® SK7 5 демонстрирует прочность, равную приблизительно 3,5 ГПа. Поэтому, говоря более конкретно, существует потребность в способе, который в промышленных масштабах сделает возможным получение нити, демонстрирующей такой повышенный предел прочности при растяжении.

В соответствии с настоящим изобретением это обеспечивается в результате использования способа, в котором на стадии b) каждое прядильное отверстие включает зону сужения, характеризующуюся постепенным уменьшением диаметра от D0 до Dn при угле раствора конуса, находящемся в диапазоне 8-75°, и где прядильное отверстие включает последующую зону по отношению к зоне сужения, характеризующуюся постоянным диаметром Dn при соотношении длина/диаметр Ln/Dn в диапазоне от 0 до самое большее 25, с получением в результате степени вытяжки для жидкости DRжидк.=DRп.o. × DRв.з., равной по меньшей мере 150, где DRп.o. представляет собой степень вытяжки в прядильных отверстиях, a DRв.з. представляет собой степень вытяжки в воздушном зазоре, при этом DRп.o. превышает 1, a DRв.з. равна по меньшей мере 1.

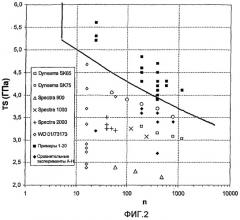

При использовании способа по изобретению, можно получить комплексную нить из ВКПЭ, которая демонстрирует предел прочности при растяжении, превышающий соответствующую характеристику для любой известной нити из ВКПЭ, включающей по меньшей мере 5 элементарных нитей, в особенности свежесформованной нити; говоря более конкретно, комплексная нить из ВКПЭ, включающая n элементарных нитей, демонстрирует предел прочности при растяжении TS, удовлетворяющий формуле TS≥fx (n-0,065) ГПа, где множитель f равен по меньшей мере 5,8, а n равен по меньшей мере 5.

Является неожиданным, что способ по изобретению в результате приводит к получению нити, обладающей улучшенными механическими свойствами при растяжении, поскольку способы получения комплексной нити из ВКПЭ, включающие стадию, характеризующуюся воздействием определенной степени вытяжки, также называемой степенью растяжения, на элементарные нити в растворе или в жидком состоянии (DRжидк.), уже были описаны в многочисленных публикациях. Например, в документе ЕР 0472114 В1 описывается способ, в котором имеет место воздействие минимальной степени вытяжки DRжидк., равной по меньшей мере 3, в воздушном зазоре величиной в несколько сантиметров. Установлено, что при изготовлении из полиэтилена, характеризующегося промежуточной мольной массой (предпочтительно 300-700 кг/моль) комплексной нити, состоящей из 16 или 19 элементарных нитей, DRжидк., равной 10-50, представляет собой предпочтительный диапазон для достижения оптимальных свойств. В документе ЕР 0200547 В1 предполагается, что оптимальная величина DRжидк. находится в диапазоне от 6 до 200 в зависимости от концентрации раствора и рабочих условий. Однако в данной публикации в ее примерах описывается только формование элементарной нити. В документе ЕР 0064167 А1 на основании очень большого количества экспериментов приходят к выводу о том, что вытяжку в воздушном зазоре необходимо свести к минимуму, поскольку существенное растяжение будет оказывать в высшей степени пагубное воздействие. В дополнение к этому, в документе ЕР 0064167 также недвусмысленно сообщается о том, что с точки зрения увеличения прочности элементарной нити из полиэтилена длинный прямой капилляр должен быть предпочтен конусообразному прядильному отверстию. В документе WO 01/73173 А1 указывается на то, что степень вытяжки DRжидк. равна предпочтительно по меньшей мере 12; но нить, состоящая из 16 элементарных нитей и полученная при использовании DRжидк., равной приблизительно 34, обладала механическими свойствами при растяжении, ухудшенными в сопоставлении с соответствующими свойствами нити, полученной при использовании DRжидк., равной приблизительно 23. Ни в одной из данных публикаций не описывается и не предлагается воздействие минимальной степени вытяжки DRжидк., равной 150, получающейся в результате проведения вытяжки как в прядильном отверстии (в результате воздействия специфической геометрии прядильного отверстия), так и в воздушном зазоре, с получением комплексной нити, демонстрирующей повышенную прочность.

Еще одно преимущество способа по изобретению заключается в том, что степень вытяжки DRn.o. можно установить в результате выбора геометрии прядильных отверстий, которую можно намного лучше контролировать в сопоставлении с вытяжкой в воздушном зазоре. Еще одно преимущество заключается в том, что температуру во время проведения вытяжки в прядильных отверстиях можно лучше контролировать, чем в воздушном зазоре, что дополнительно уменьшает различие в технологических условиях между элементарными нитями и между различными моментами времени. Известно, что даже небольшие различия в температуре раствора полиэтилена будут оказывать сильное влияние на его реологические свойства и, таким образом, характеристики вытяжки. Еще одно дополнительное преимущество заключается в том, что можно использовать более значительный воздушный зазор, что обеспечит меньшую степень критичности по отношению к небольшим флуктуациям, например, возникающим вследствие перемещения поверхности закалочной бани. Явное преимущество способа изобретения, таким образом, заключается в улучшенной технологической стабильности и большей согласованности свойств между элементарными нитями и по длине элементарных нитей. Данные преимущества становятся более очевидными при увеличении количества элементарных нитей, которые формуют. Предпочтительно количество элементарных нитей в нити равно по меньшей мере 10, 50, 100, 150, 200, 300, 375 или даже по меньшей мере 450. По практическим причинам способы работы во время формования и проведения вытяжки становятся все более трудными, и количество элементарных нитей предпочтительно составляет самое большее приблизительно 5000.

Формующая пластина современного уровня техники также называется фильерой, и она включает множество прядильных отверстий, также называемых отверстиями, соплами, апертурами, капиллярами или каналами. Количество прядильных отверстий определяет максимальное количество элементарных нитей в свежесформованной нити. Прядильное отверстие характеризуется определенной геометрией в продольном и поперечном направлениях, и предпочтительно оно имеет круговое поперечное сечение для получения в результате наивысшей прочности, но возможными являются также и другие формы, если потребуются другие формы элементарных нитей. В контексте настоящего изобретения диаметр обозначает эффективный диаметр; то есть в случае прядильных отверстий с некруговой или неправильной формой это наибольшее расстояние для воображаемой линии, соединяющей внешние границы.

В контексте настоящего изобретения в прядильном отверстии используют степень вытяжки, превышающую 1, если в результате наличия в прядильном отверстии растягивающего поля течения будет происходить ориентирование полиэтиленовых цепей в растворе, и полученная таким образом ориентация впоследствии по существу не утрачивается в результате действия релаксационных процессов (существующих в прядильном отверстии). Такая молекулярная ориентация и, стало быть, степень вытяжки, превышающая 1, получаются в том случае, если раствор будет протекать через прядильное отверстие, характеризующееся геометрией, включающей зону сужения, говоря более конкретно в отношении способа по изобретению, зону, характеризующуюся постепенным уменьшением диаметра от D0 до Dn при угле раствора конуса в диапазоне 8-75°, и необязательно включающей последующую зону по отношению к зоне сужения, характеризующуюся постоянным диаметром Dn при соотношении длина/диаметр Ln/Dn, равном самое большее 25. «Последующая» понимается как расположенная после зоны сужения в направлении текущего раствора, то есть ближе к выпускной стороне формующей пластины. Если длина зоны, характеризующейся постоянным диаметром, будет превышать 25 Dn, то тогда молекулярная ориентация, возникающая в зоне сужения, будет по существу снова утрачена; то есть никакой эффективной ориентации или вытяжки наблюдаться не будет. Степень вытяжки в таком случае определяют как DRn.o.=1.

Под углом раствора конуса подразумевают обозначение максимального угла между касательными линиями к поверхностям противоположных стенок в зоне сужения. Например, в случае конусообразного или сходящегося сужения угол между касательными линиями является постоянным, то есть является углом раствора конуса; в случае зоны сужения, относящейся к типу так называемого раструба, угол между касательными линиями будет уменьшаться по мере уменьшения диаметра; в то время, как в случае зоны сужения, относящейся к типу фужера, угол между касательными линиями будет проходить через максимальное значение.

Более высокое значение угла раствора конуса приводит к возникновению течения, растягивающего в большей степени, но, если угол раствора конуса будет превышать 75°, то тогда нестабильность течения, подобная турбулентности, может привести к искажению желательного растягивающего ориентирования молекул. Поэтому угол раствора конуса предпочтительно составляет самое большее 70°, самое большее 65°, самое большее 60°, самое большее 50°, более предпочтительно самое большее 45°. При уменьшении угла раствора конуса ориентирование молекул полимера становится менее эффективным, и очень малые углы в результате приводят к необходимости изготовления очень длинных прядильных отверстий. Таким образом, угол раствора конуса предпочтительно равен по меньшей мере 10°, более предпочтительно по меньшей мере 12° или даже по меньшей мере 15°.

Степень вытяжки в прядильном отверстии описывается соотношением между скоростями течения раствора при начальном диаметре или поперечном сечении и при конечном диаметре прядильного отверстия; что эквивалентно соотношению между площадями соответствующих поперечных сечений или соотношению между квадратами начальных и конечных диаметров в случае цилиндрических отверстий, то есть DRn.o.=(D0/Dn).

Предпочтительно степень вытяжки в прядильных отверстиях составляет по меньшей мере 2, 5, 10, 15, 20, 25, 30, 35, 40, 45 или даже по меньшей мере 50, поскольку в прядильных отверстиях диапазон и условия вытяжки можно хорошо контролировать. В дополнение к этому, как было обнаружено, более высокая степень вытяжки в прядильном отверстии при постоянной степени вытяжки в воздушном зазоре в результате приводит к получению более высокого предела прочности при растяжении для полученной нити. В специальном варианте реализации DRn.o. превышает DRв.з. по той же самой причине.

Прядильное отверстие дополнительно включает последующую зону по отношению к зоне сужения, характеризующуюся постоянным диаметром Dn, при этом данная зона отличается соотношением длина/диаметр Ln/Dn, равным самое большее 25. Длина данной зоны также может составлять 0; т.е. наличие такой зоны в прядильном отверстии не является обязательным. Преимущество присутствия данной зоны, характеризующейся постоянным диаметром, заключается в дополнительном улучшении стабильности способа формования нитей. С другой стороны, ее длина должна быть ограниченной для того, чтобы ориентация молекул, сформированная в зоне сужения, не была по существу утрачена. Поэтому соотношение Ln/Dn предпочтительно составляет самое большее 20, самое большее 15,10 или даже самое большее 5.

Конечный диаметр прядильного отверстия может варьироваться в значительных пределах в зависимости от общей степени вытяжки, используемой в технологическом процессе, и от желательной конечной толщины элементарной нити. Подходящий диапазон заключен в пределах от 0,2 до 5 мм, предпочтительно конечный диаметр находится в диапазоне от 0,3 до 2 мм.

Прядильные отверстия также могут включать более одной зоны сужения, за каждой из которых необязательно будет следовать зона, характеризующаяся постоянным диаметром. В таком случае подобные признаки, обсуждавшиеся выше, будут относиться к каждой зоне.

В специальном варианте реализации способа по изобретению прядильные отверстия в формующей пластине дополнительно включают зону втекания, характеризующуюся постоянным диаметром, равным по меньшей мере D0, и длиной L0 при соотношении L0/D0, равном по меньшей мере 5. Преимущество такой зоны заключается в том, что молекулы полимера в растворе могут, по меньшей мере частично, релаксировать перед поступлением в зону сужения, так что предварительная ориентация, возникающая в результате наличия полей течения, дополнительно образующихся перед зоной сужения в технологическом процессе, будет исчезать или по меньшей мере значительно уменьшаться. Это является в особенности выгодным в случае большого количества прядильных отверстий, что требует наличия сложных питающих каналов, обеспечивающих подачу материала к формующей пластине, что в результате может привести к получению совершенно различных предыстории течения и степеней предварительной ориентации для каждого прядильного отверстия; и, таким образом, к возникновению различий в характеристиках вытяжки элементарных нитей и различий в свойствах между элементарными нитями в (комплексной) нити. Чем длиннее будет данная зона втекания, тем в большей степени может происходить релаксация и тем лучшими будут гомогенность элементарных нитей или однородность комплексной нити. Поэтому зона втекания предпочтительно характеризуется значением L0/D0, равным по меньшей мере 10, 15, 20 или даже по меньшей мере 25. Необходимо отметить, что скорость течения в данной зоне составляет величину, значительно меньшую в сопоставлении со скоростью после прохождения через зону сужения, и что для возникновения релаксации достаточной будет относительно небольшое значение L0/D0. Выше определенной длины дополнительное увеличение едва ли будет играть какую-либо роль, но такая длинная зона втекания в результате будет приводить к получению очень толстых формующих пластин, которые будет труднее изготавливать и с которыми будет труднее работать. Таким образом, зона втекания предпочтительно характеризуется значением L0/D0, равным самое большее 100 или самое большее 75 или 50. Оптимальная длина зависит от факторов, подобных мольной массе полиэтилена, концентрации раствора и скоростям течения.

В предпочтительном варианте реализации способа по изобретению формующая пластина включает по меньшей мере 10 цилиндрических прядильных отверстий, включающих зону втекания, характеризующуюся постоянным диаметром D0 при значении L0/D0, равном по меньшей мере 10, по меньшей мере одну зону сужения при угле раствора конуса в диапазоне 10-60°, последующую зону, характеризующуюся постоянным диаметром Dn при значении Ln/Dn, равном самое большее 15, и используют значение (D0/Dn)2, равное самое большее 5, но также возможной является и любая другая комбинация указанных предпочтительных вариантов реализации.

В способе по изобретению жидкие элементарные нити можно дополнительно подвергать вытяжке при их выходе из прядильного отверстия благодаря использованию скорости приемки после охлаждения элементарных нитей, более высокой в сопоставлении со скоростью течения при выходе из прядильного отверстия. Данное растяжение, используемое при охлаждении перед затвердеванием, называется степенью вытяжки в воздушном зазоре DRВ.З., и в предшествующем уровне техники его также называют вытяжкой вниз. DRВ.З. может быть равна 1,0, если скорость приемки будет равна скорости течения, но степень вытяжки предпочтительно превышает 1 для сохранения воздействия на элементарные нити достаточного натяжения и для предотвращения возникновения релаксации. При достижении определенной DRжидк. величину DRВ.З. предпочтительно оптимизируют в комбинации с используемой DRn.o. Предпочтительно степень вытяжки в воздушном зазоре равна по меньшей мере 2,5 или 10. Размер воздушного зазора, то есть расстояние от выхода из формующей пластины до поверхности закалочной бани, как оказывается, не является слишком критичным фактором, хотя его предпочтительно выдерживают постоянным и одинаковым по величине для всех элементарных нитей, и он может находиться в диапазоне от нескольких мм до нескольких см. Если воздушный зазор будет чрезмерно длинным, то тогда процессы молекулярной ориентации могут аннулировать часть полученной ориентации. Предпочтительно длина воздушного зазора равна приблизительно 5-50 мм.

Степень вытяжки DRжидк., представляющая собой величину DRn.o. × DRВ.З., которая воздействует на жидкие элементарные нити, составляет по меньшей мере 150, предпочтительно по меньшей мере 200, 250 или даже по меньшей мере 300. Было обнаружено, что такая высокая степень вытяжки, воздействующая на жидкие элементарные нити, в результате приводит к достижению улучшенной способности к вытяжке у гелеобразных и высушенных элементарных нитей (DRтверд.) и/или получению улучшенных свойств, подобных пределу прочности при растяжении у получающейся в результате нити. Это синонимично также и улучшенной технологической стабильности технологического процесса, поскольку это приводит к уменьшению вероятности перенапряжения элементарной нити во время проведения ее вытяжки в (полу)твердом состоянии при определенной степени вытяжки, только ненамного уступающей максимально возможному значению, и, таким образом, приводит к уменьшению частоты разрывов элементарных нитей. Это неожиданный результат, поскольку эксперименты в публикациях предшествующего уровня техники, подобных ЕР 0064167 А1 или WO 01/73173 А1, свидетельствуют о том, что увеличение величины DRжидк, в результате приводит к уменьшению степени вытяжки, которую впоследствии можно будет использовать для твердых элементарных нитей, и к ухудшению механических свойств при растяжении у нити.

Полиэтилен, обладающий сверхвысокой мольной массой, используемый в способе, соответствующем изобретению, отличается характеристической вязкостью (IV, измеренной в растворе в декалине при 135°С), находящейся в диапазоне приблизительно от 8 до 40 дл/г, предпочтительно от 10 до 30 или от 12 до 28, более предпочтительно от 15 до 25 дл/г, что обеспечивает достижение баланса между перерабатываемостью раствора, из которого формуют нити, и механическими свойствами полученных элементарных нитей. Характеристическая вязкость является мерой мольной массы (также называемой молекулярной массой), которую можно легче определять, чем фактические параметры мольной массы, подобные Мп и Mw. Существует несколько эмпирических соотношений между IV и Mw, но такое соотношение зависит от распределения по мольным массам.

Исходя из уравнения Mw=5,37×104 [IV]1,37 (смотрите документ ЕР 0504954 А1), величина IV, равная 4 или 8 дл/г, будет эквивалентна Mw, равной приблизительно 360 или 930 кг/моль, соответственно. Хорошо известно, что в общем случае во время переработки полимера при повышенной температуре в определенной степени протекает деструкция цепей, что приводит к получению пониженной мольной массы полученного продукта в сопоставлении с тем, что имело место у исходного полимера. Было обнаружено, что при формовании нитей из геля СВПЭ может иметь место уменьшение IV приблизительно на 1-3 г/дл в зависимости от исходной мольной массы и условий переработки.

Предпочтительно СВПЭ представляет собой линейный полиэтилен, характеризующийся наличием менее одного разветвления на 100 атомов углерода, а предпочтительно менее одного разветвления на 300 атомов углерода; при этом разветвление или боковая цепь или цепное разветвление обычно содержит по меньшей мере 10 атомов углерода. Линейный полиэтилен, кроме того, может содержать вплоть до 5 мол.% одного или нескольких сомономеров, таких как алкены, подобные пропилену, бутену, пентену, 4-метилпентену или октену.

В предпочтительном варианте реализации СВПЭ содержит небольшое количество, предпочтительно по меньшей мере 0,2 или по меньшей мере 0,3 на 1000 атомов углерода, сравнительно небольших групп в качестве отходящих от основной цепи боковых групп, предпочтительно C1-C4 алкильных групп. Было обнаружено, что в результате использования полимера, содержащего определенное количество таких групп, будут получаться нити, отличающиеся выгодной комбинацией высокой прочности и дополнительно улучшенных характеристик ползучести. Однако чрезмерно большая боковая группа или чрезмерно большое количество боковых групп будет оказывать негативное влияние на переработку, а в особенности на характеристики вытяжки элементарных нитей. По этой причине СВПЭ предпочтительно имеет метальные или этильные боковые группы, более предпочтительно метальные боковые группы. Количество боковых групп предпочтительно составляет самое большее 20, более предпочтительно самое большее 10, 5 или самое большее 3 на 1000 атомов углерода.

СВПЭ, который используют в способе по изобретению, дополнительно может содержать небольшие количества, в общем случае меньше 5 масс.%, предпочтительно меньше 3 масс.%, обычно используемых добавок, таких как антиоксиданты, термостабилизаторы, красители, активаторы течения и тому подобное. СВПЭ может представлять собой одну марку полимера, но также может представлять собой и смесь двух или более различных марок полиэтилена, например, различающихся по IV или распределению по мольным массам и/или типу и количеству сомономеров или боковых групп.

В способе по изобретению в качестве растворителя для получения раствора полиэтилена возможно использование любого из известных растворителей, подходящих для формования нитей из геля СВПЭ, например, парафинового воска, парафинового масла или минерального масла, керосинов, декалина, тетралина или их смеси. Было обнаружено, что настоящий способ является в особенности выгодным в случае относительно летучих растворителей, предпочтительно растворителей, характеризующихся температурой кипения при атмосферных условиях, меньше 275°С, более предпочтительно меньше 250°С или 225°С. Подходящие примеры включают декалин, тетралин и несколько марок керосина. Раствор СВПЭ в растворителе можно получить с использованием известных способов. Для получения гомогенного раствора из суспензии СВПЭ/растворитель предпочтительным является использование двухчервячного экструдера. Раствор предпочтительно подают на формующую пластину при постоянной скорости течения, используя дозирующие насосы. Концентрация раствора СВПЭ находится в диапазоне от 3 до 25 масс.%, при этом чем большей будет мольная масса полиэтилена, тем меньшей будет предпочтительная концентрация. Предпочтительно концентрация находится в диапазоне от 3 до 15 масс.% в случае СВПЭ, отличающегося величиной IV, находящейся в диапазоне 15-25 дл/г.

Раствор СВПЭ предпочтительно имеет по существу постоянный состав с течением времени, поскольку это дополнительно улучшает технологическую стабильность и приводит в результате к получению нити, характеризующейся большим постоянством качества с течением времени. Под по существу постоянным составом понимают то, что параметры, подобные химическому составу и мольной массе СВПЭ и концентрации СВПЭ в растворе, варьируются только в пределах определенного диапазона около выбранного значения.

Охлаждение жидких элементарных нитей с получением содержащих растворитель гелеобразных элементарных нитей можно проводить с использованием потока газа или в результате закаливания элементарной нити в жидкой охлаждающей бане после прохождения воздушного зазора, при этом баня предпочтительно содержит нерастворитель для раствора СВПЭ. В случае использования газового охлаждения размер воздушного зазора представляет собой длину, на которой происходит затвердевание элементарных нитей на воздухе. Предпочтительно в комбинации с воздушным зазором используют жидкую закалочную баню, при этом преимущество заключается в том, что условия проведения вытяжки будут лучше определены и проконтролированы в сопоставлении с газовым охлаждением. Несмотря на название «воздушный зазор» атмосфера может отличаться от воздуха; например, вследствие пропускания инертного газа, подобного азоту, или вследствие испарения растворителя из элементарных нитей.

Предпочтительно, принудительной подачи газа не проводят или проводят только при низкой скорости течения. В предпочтительном варианте реализации элементарные нити закаливают в бане, содержащей охлаждающую жидкость, где данная жидкость является не смешиваемой с растворителем жидкостью, температуру которой контролируют, и которая течет вдоль элементарных нитей по меньшей мере в том месте, где жидкие элементарные нити попадают в закалочную баню.

Удаление растворителя можно проводить при использовании известных способов, например, в результате выпаривания относительно летучего растворителя, в результате использования экстрагирующей жидкости или в результате использования комбинации обоих способов.

Способ получения полиэтиленовой нити, соответствующей изобретению, в дополнение к проведению вытяжки растворных элементарных нитей, включает проведение вытяжки элементарных нитей по меньшей мере с одной стадией вытяжки, проводимой в отношении полутвердых или гелеобразных элементарных нитей и/или твердых элементарных нитей после охлаждения и, по меньшей мере частичного удаления растворителя при степени вытяжки, равной по меньшей мере 4. Вытяжку предпочтительно проводят на больше, чем двух стадиях, а предпочтительно при различающихся температурах при увеличивающемся профиле в диапазоне приблизительно от 120 до 155°С. Степень 3-стадийной вытяжки, используемая для (полу)твердых элементарных нитей, описывается выражением DRтверд.= DRтверд.1 × DRтверд.2 × DRтверд.3; то есть она состоит из степеней вытяжки, использованных на каждой стадии проведения вытяжки.

Было обнаружено, что для достижения наивысших механических свойств при растяжении для нити, получаемой при заданной величине DRжидк., возможно использование степени вытяжки DRтверд., достигающей приблизительно 35. В результате наличия улучшенных способности к вытяжке и прочности у подвергнутых частичной вытяжке элементарных нитей в способе по изобретению становится возможным использование относительно высоких значений степени вытяжки, находящихся предпочтительно в диапазоне 5-30, без возникновения частых разрывов элементарных нитей, что также зависит от степени вытяжки, воздействующей на жидкие элементарные нити. Таким образом, способ, соответствующий изобретению, приводит в результате к получению комплексной нити из ВКПЭ, демонстрирующей не только повышенный предел прочности при растяжении в сопоставлении с известными комплексными нитями, но также и меньшее пушение (возникающее в результате присутствия разорванных элементарных нитей); в особенности, если степени вытяжки были оптимизированы.

В специальном варианте реализации по изобретению через формующую пластину, включающую по меньшей мере 10 прядильных отверстий, с подачей в воздушный зазор проводят формование нитей из 3-15 масс.% раствора линейного СВПЭ, характеризующегося величиной IV, находящейся в диапазоне 15-25 дл/г, при этом прядильные отверстия включают по меньшей мере одну зону сужения при угле раствора конуса в диапазоне 10-60° и включают последующую зону по отношению к зоне сужения, характеризующуюся постоянным диаметром Dn при соотношении длина/диаметр Ln/Dn, меньшем 10, при использовании степени вытяжки в жидком состоянии DRжидк.=DRn.o. × DRB.3., равной по меньшей мере 200, и степени вытяжки DRтверд. в диапазоне от 5 до 30; но к хорошим результатам приводят также и другие комбинации значений, задаваемых для упомянутых параметров.

Способ, соответствующий изобретению, кроме того, может включать дополнительные стадии, известные на современном уровне техники, подобные, например, нанесению на нить аппретуры для формования нитей или шлихтующего средства.

Изобретение, кроме того, относится к формующей пластине, включающей, по меньшей мере, 5 прядильных отверстий, характеризующихся геометрией и предпочтительными признаками, определенными и описанными выше. Преимущество упомянутой формующей пластины заключается в том, что при использовании в способе получения комплексной нити из высококачественного полиэтилена она делает возможными получение высокой степени вытяжки для жидких элементарных нитей и создание стабильного способа формования, что в результате приводит к получению нити, характеризующейся повышенной прочностью и высоким уровнем совпадения свойств индивидуальных элементарных нитей.

Изобретение, кроме того, относится к комплексной нити из ВКПЭ, которую можно получать по способу, соответствующему изобретению, при этом нить будет демонстрировать предел прочности при растяжении, более высокий в сопоставлении с соответствующей величиной для любой известной нити из ВКПЭ, включающей по меньшей мере 5 элементарных нитей. Более конкретно изобретение относится к комплексной нити из ВКПЭ, полученной из линейного СВПЭ, характеризующегося величиной IV, находящейся в диапазоне 8-40 дл/г, включающей n элементарных нитей и характеризующейся пределом прочности при растяжении, равным по меньшей мере f×(n-0,065) ГПа, где множитель f равен по меньшей мере 5,8, а n ра