Уплотнение внутреннего стыка камеры сгорания и соплового аппарата турбины газотурбинного двигателя

Иллюстрации

Показать всеУплотнение внутреннего стыка кольцевой камеры сгорания и соплового аппарата турбины содержит уплотнительное кольцо камеры сгорания и козырек соплового аппарата. Козырек закреплен на внутреннем корпусе соплового аппарата. Направляющая часть уплотнительного кольца камеры сгорания и козырек соплового аппарата образуют кольцевой зазор для подачи охлаждающего воздуха. На фиксирующей части уплотняющего кольца выполнены центрирующие пазы, в которые входят выступы козырька соплового аппарата и которые взаимно центрируются по боковым сопрягаемым поверхностям. Между наружной поверхностью козырька и внутренней поверхностью направляющей части уплотнительного кольца образуется кольцевой зазор «a». Между пазами уплотнительного кольца жаровой трубы и выступами козырька соплового аппарата по боковым поверхностям предусмотрена посадка с зазором «b». Для крепления козырька соплового аппарата к внутреннему корпусу соплового аппарата используются болты, которые имеют с отверстиями в козырьке переменный зазор, а в меридиональном сечении зазор «c». С отверстиями внутреннего корпуса соплового аппарата образуют резьбовое соединение, с возможностью при сборке узла радиального и окружного смещения козырька, относительно внутреннего корпуса соплового аппарата. Изобретение позволяет снизить вибрационные нагрузки и обеспечить равномерное распределение охлаждающего воздуха в окружном направлении. 2 ил.

Реферат

Уплотнение стыка камеры сгорания и соплового аппарата турбины относится к газотурбостроению и авиадвигателестроению.

Известно также демпфирующее устройство для крепления жаровой трубы в корпусе камеры сгорания с целью стабилизации зазоров между кольцом уплотнительным внутренним камеры сгорания и статором турбины, устанавливаемое фланцевым соединением на внутреннем корпусе камеры сгорания, при этом кольцо уплотнительное внутреннее блока камеры опирается на разрезные кольца, снабженные кольцевыми выступами с наклонными стенками, опирающимися на скосы толкателей узлов подвески жаровой трубы, закрепленных на корпусе камеры и внутренней оболочке, при этом корпус узла подвески выполнен в виде стакана, в полости которого толкатель опирается сферической поверхностью на разрезные кольца, подпружиненные пакетом тарельчатых пружин с регулировочным кольцом между ними (см. Патент RU №2223448, МПК F23R 3/60).

Основным недостатком устройства является заклинивание разрезных колец в стаканах узла подвески из-за значительной величины нагрузки тарельчатых пружин на толкатель и на разрезные кольца. При работе камеры сгорания в составе двигателя, под действием теплового расширения оболочек жаровой трубы в сторону турбины и отсутствия возможности перемещения кольцевого выступа концевой части жаровой трубы, относительно разрезного опорного кольца из-за высокой радиальной нагрузки толкателей на опорное кольцо, происходит перекос толкателей, относительно площади контакта рабочих поверхностей между кольцевыми наклонными стенками опорного разрезного кольца и скосами толкателей, что в свою очередь, вызывает интенсивный износ наклонных стенок разрезного кольца и скосов толкателей в месте их контакта. При этом разрезное кольцо теряет способность обжимать кольцевой выступ оболочки жаровой трубы и резко снижает надежность и ресурс работы камеры, даже в пределах гарантийного ресурса.

Известно уплотнение внутреннего стыка камеры сгорания и статора турбины газотурбинного двигателя, с подвеской конца оболочки жаровой трубы на кольцевом выступе статора турбины, включающее в себя кольцо уплотнительное внутреннее блока камеры сгорания, опирающиеся на кольцо плавающее, кольцо плавающее, установленное в кольце фиксирующем и козырек соплового аппарата 1 ступени закрепленный с помощью заклепок к внутреннему корпусу статора турбины, обеспечивающее между сопрягаемыми деталями в холодном состоянии определенные зазоры, для организации пленочного охлаждения трактовой поверхности турбины (см. «Руководство по технической эксплуатации двигателя НК-16-18СТ серия 2», 1998, стр.101/102, рис.6.26, копия прототипа - прилагается).

Недостатком известного уплотнения является низкая надежность в работе, низкий ресурс работы. При многократных изменениях режима работы появляется неравномерность радиального и торцевого зазора между элементами уплотнения из-за больших овальностей сопрягаемых поверхностей, градиентов температур в сопрягаемых деталях, что приводит к трещинам на козырьке, обрыву заклепок крепления козырька, интенсивному износу сопрягаемых поверхностей и изменению зазоров между элементами уплотнения, что ведет к неравномерной подаче охлаждающего воздуха для организации пленочного охлаждения трактовой поверхности и лопаток.

Технической задачей изобретения является:

- поддержка уплотнительного кольца внутренней части жаровой трубы камеры сгорания блоком соплового аппарата с козырьком и внутренним корпусом, что благоприятно для понижения вибрационных нагрузок,

- обеспечение возможности взаимного смещения, относительно друг друга в осевом и радиальном направлениях, контактирующих элементов камеры сгорания и соплового аппарата с его внутренним корпусом на всех режимах работы газотурбинного двигателя, когда существуют большие линейные, термические расширения контактирующих элементов, связанные с разным и неравномерным нагревом камеры сгорания, соплового аппарата и корпусов, к которым они крепятся,

- требование обеспечения равномерного в окружном направлении зазора, между направляющей уплотнительного кольца и козырьком соплового аппарата, для равномерного в окружном направлении расхода воздуха через зазор, с целью пленочного охлаждения воздухом втулочной части сопловых и рабочих лопаток и с их равномерным обдувом, независимо от режима работы газотурбинного двигателя.

Решаемая техническая задача достигается тем, что на фиксирующей части уплотняющего кольца выполнены центрирующие пазы, в которые входят выступы козырька соплового аппарата и которые взаимно центрируются по боковым сопрягаемым поверхностям, при этом между наружной поверхностью козырька и внутренней поверхностью направляющей части уплотнительного кольца образуется кольцевой зазор «a», а между пазами уплотнительного кольца жаровой трубы и выступами козырька соплового аппарата по боковым поверхностям предусмотрена посадка с зазором «b», для крепления козырька соплового аппарата к внутреннему корпусу соплового аппарата используются болты, которые имеют с отверстиями в козырьке переменный зазор, а в меридиональном сечении зазор «c» и с отверстиями внутреннего корпуса соплового аппарата образуют резьбовое соединение, с возможностью при сборке узла радиального и окружного смещения козырька, относительно внутреннего корпуса соплового аппарата.

Здесь и далее под термином центровка, центрирование деталей и прилагательными с этим понятием связанными - центрирующий, центрирующие и тому подобное, будем понимать стремление совместить оси или отдельные центры симметрии поверхностей и осесимметричных фигур, деталей турбины между собой и с осью вращения ротора турбины.

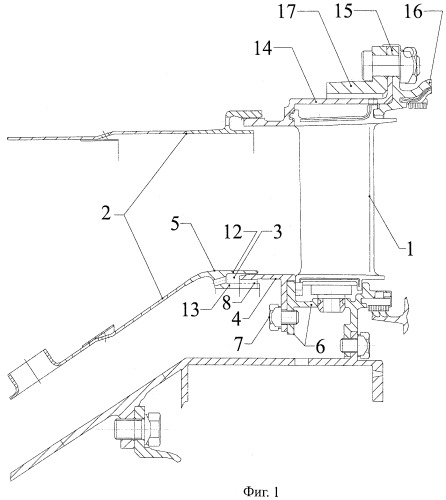

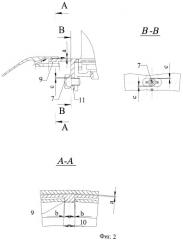

На чертежах представлено устройство уплотнения стыка камеры сгорания с сопловым аппаратом турбины, где:

на фиг.1 представлен общий вид стыка камеры сгорания с сопловым аппаратом турбины;

на фиг.2 представлен элемент А, внутреннее уплотнение стыка блока камеры сгорания и соплового аппарата турбины, где 1 - сопловой аппарат; 2 - камера сгорания; 3 - внутренний стык камеры сгорания и соплового аппарата; 4 - козырек соплового аппарата; 5 - кольцо уплотнительное внутренней части жаровой трубы камеры сгорания; 6 - внутренний корпус соплового аппарата; 7 - болт крепления козырька соплового аппарата к внутреннему корпусу соплового аппарата; 8 - центрирующее соединение камеры сгорания и соплового аппарата; 9 - центрирующий выступ; 10 - центрирующий паз; 11 - зазор между болтом крепления козырька соплового аппарата и козырьком соплового аппарата; 12 - направляющая часть уплотнительного кольца (направляющая); 13 - фиксирующая часть уплотнительного кольца (фиксатор); 14 - кольцо наружное соплового аппарата; 15 - стык корпуса камеры сгорания с турбинными кольцами, включая наружное кольцо соплового аппарата; 16 - кольцо промежуточное соплового аппарата турбины; 17 - корпус камеры сгорания.

Технический эффект в части выполнения устройства уплотнения стыка внутренней части камеры сгорания с внутренним корпусом соплового аппарата турбины, заключается в реализации возможности подачи необходимого охлаждающего воздуха равномерно в окружном направлении для поддержания благоприятного температурного режима втулочных трактовых поверхностей сопловых и рабочих лопаток, что обеспечивает необходимый ресурс лопаток, повышает КПД турбины. Кроме этого, козырьком соплового аппарата поддерживается внутренняя часть камеры сгорания и снижаются вибрационные нагрузки, действующие на внутреннюю часть камеры сгорания на всех режимах.

Устройство уплотнения внутреннего стыка 3 блока камеры сгорания 2 и соплового аппарата 1 статора турбины, состоит из кольца уплотнительного внутренней части жаровой трубы камеры сгорания 5, козырька 4 соплового аппарата, имеющего центрирующие выступы 9, которые входят в пазы 10 на фиксирующей части уплотнительного кольца 13 и образуют, центрирующее соединение внутренней части жаровой трубы камеры сгорания и соплового аппарата 8. Это соединение обеспечивает свободное в осевом и радиальном направлениях перемещение, при разных температурных расширениях камеры сгорания, статора с сопловым аппаратом турбины, корпусов камеры сгорания и турбины, на которых они крепятся и, учитывая, что сопрягающиеся поверхности центрирующих выступов и пазов располагают на радиальных направляющих (линиях, проходящих через центр или ось цилиндрических поверхностей фиксирующей части уплотнительного кольца и козырька или близки к ним), то при разных температурных расширениях сопрягающиеся поверхности будут легко взаимно перемещаться по этим направляющим, не пересекаясь сопрягающимися поверхностями, при совпадении центров или осей этих поверхностей. Для компенсации возможной неточности изготовления центрирующих выступов и пазов фиксатора, а также других неточностей сборки узла и несовпадения осей сопрягающихся поверхностей вводится посадка с зазором «b», фиг.2.

Важной особенностью предлагаемой конструкции является, вопрос обеспечения сборки всего узла внутреннего стыка камеры сгорания и соплового аппарата турбины. Как известно центровка опор с подшипниками, на которых вывешивается ротор, с лабиринтными уплотнениями, происходит таким образом, что статор крепится к кольцам компрессора, корпусу камеры сгорания и турбины, которые считаются корпусными деталями и через них осуществляется связь с передними, задними опорами и подшипниками двигателя, обеспечивая ротору минимальные касательные зазоры по лабиринтным уплотнениям и отклонение его центральной оси от оси статора, в том числе это касается соплового аппарата турбины с его внутренним корпусом. Внутренний корпус камеры сгорания, своей цилиндрической частью может не обеспечивать, совпадение своей центральной оси с центральной осью внутреннего корпуса соплового аппарата. Для того, чтобы осуществить сборку всего узла предусмотрено, что козырек соплового аппарата, сначала собирается путем совмещения центрирующих, радиальных выступов 9 с пазами 10 уплотнительного кольца внутренней части жаровой трубы камеры сгорания, находящимися на его фиксирующей части, а потом собирается с внутренним корпусом соплового аппарата. Сопловой аппарат, перед этим, уже собран с внутренним корпусом 6 и наружным кольцом соплового аппарата 14, который в свою очередь собраны в стык 15 с корпусом камеры сгорания 17 и турбинным кольцом 16. Сборка козырька соплового аппарата 4 с внутренним корпусом соплового аппарата 6 осуществляется с помощью болтов 7, установленных в отверстиях в козырьке, имеющих средний радиальный зазор «c» между болтом и отверстием для компенсации возможного несовпадения центральных осей этих групп, отверстий на козырьке и резьбовых на внутреннем корпусе, а затем болты крепятся во внутреннем корпусе соплового аппарата с помощью резьбового соединения, фиксирующего соединение козырька и внутреннего корпуса соплового аппарата, за счет стяжки и прижатия с возникновением сил трения, препятствующих взаимному смещению козырька и внутреннего корпуса соплового аппарата. Отверстия в козырьке могут иметь овальный вид, фиг.2, с наибольшей осью овала в окружном направлении и значит зазор в окружном направлении больше «c», чтобы была возможность передвигать козырек, относительно внутреннего корпуса соплового аппарата в окружном направлении, для подгонки при сборке центрирующих выступов с пазами к стыку колец турбины и корпуса камеры сгорания. Радиальный зазор «c» и форма овала должны быть подобраны таким, чтобы обеспечивать сборку всего узла при наличии всех перечисленных факторов.

Охлаждающий воздух, для организации пленочного охлаждения втулочной части (полок) сопловых и рабочих лопаток по кольцевому каналу «a», между направляющей частью уплотнительного кольца 12 и козырьком 4, направляется на сопловые и рабочие лопатки, создавая пленочное охлаждение и обеспечивает равномерное распределение охлаждающего воздуха в окружном направлении.

Уплотнение внутреннего стыка кольцевой камеры сгорания и соплового аппарата турбины, содержащее уплотнительное кольцо камеры сгорания, козырек соплового аппарата, закрепленный на внутреннем корпусе соплового аппарата, при этом направляющая часть уплотнительного кольца камеры сгорания и козырек соплового аппарата образуют кольцевой зазор для подачи охлаждающего воздуха, отличающееся тем, что на фиксирующей части уплотняющего кольца выполнены центрирующие пазы, в которые входят выступы козырька соплового аппарата и которые взаимно центрируются по боковым сопрягаемым поверхностям, при этом между наружной поверхностью козырька и внутренней поверхностью направляющей части уплотнительного кольца образуется кольцевой зазор «a», а между пазами уплотнительного кольца жаровой трубы и выступами козырька соплового аппарата по боковым поверхностям предусмотрена посадка с зазором «b», для крепления козырька соплового аппарата к внутреннему корпусу соплового аппарата используются болты, которые имеют с отверстиями в козырьке переменный зазор, а в меридиональном сечении зазор «c» и с отверстиями внутреннего корпуса соплового аппарата образуют резьбовое соединение, с возможностью при сборке узла радиального и окружного смещения козырька, относительно внутреннего корпуса соплового аппарата.