Способ измерения параметров паза на торце вала

Иллюстрации

Показать всеИзобретение относится к измерительной технике, в частности к способам измерения ширины и отклонения расположения паза, выполненного на торце вала. Корпус с отсчетной головкой и двумя установочными пальцами устанавливают на торец вала, размещая упомянутые пальцы в измеряемом пазу и обеспечивая контакт измерительного щупа с наружной цилиндрической поверхностью в первой ее точке. Выверяют взаимное угловое положение корпуса и вала путем возвратно-поворотных движений корпуса, добиваясь касания установочных пальцев с первой боковой поверхностью измеряемого паза, расположенной с первой точкой касания измерительною щупа по одну сторону от оси упомянутого паза. Снимают первый отсчет. Смещают корпус по торцу вала в направлении ширины измеряемого паза до касания установочных пальцев со второй боковой поверхностью упомянутого паза. Снимают второй отсчет. Переустанавливают с поворотом на 180° корпус, добиваясь касания измерительного щупа с наружной цилиндрической поверхностью вала во второй точке, расположенной диаметрально противоположно ее первой точке. Повторяют выверку взаимного углового положения, добиваясь касания установочных пальцев со второй боковой поверхностью измеряемого паза. Снимают третий отсчет. Определяют ширину измеряемого паза по разнице первых двух отсчетов и с учетом диаметра установочных пальцев, а отклонение от симметричности - по полуразнице первого и третьего отсчетов. Технический результат: измерение параметров паза, расположенного на торце вала. 2 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в машиностроении, преимущественно для измерения параметров пазов на торцах валов.

Известен способ измерения параметров шпоночного паза вала, заключающийся в том, что устанавливают вал цилиндрической поверхностью на выполненный в виде призмы корпус, обеспечивая контакт измерительного наконечника отсчетного узла с цилиндрической поверхностью упомянутого вала, устанавливают отсчетный узел на нуль, поворачивают вал вокруг оси цилиндрической поверхности, добиваясь контакта измерительного наконечника с дном проверяемого паза в его начале, сообщают возвратно-поворотные движения валу, добиваясь перпендикулярности оси измерительного наконечника к дну проверяемого паза, фиксируют первое показание отсчетного узла, являющееся глубиной проверяемого паза, перемещают щуп, имеющий шарообразную боковую поверхность и размещенный в призме с возможностью взаимодействия с измерительным стержнем индикатора, закрепленного в корпусе, добиваясь поочередного касания шарообразной боковой поверхности упомянутого щупа с боковыми поверхностями проверяемого паза, фиксируя при этом первичные показания индикатора, перемещают щуп, добиваясь центрирования его шарообразной боковой поверхности в призме, фиксируя при этом исходном положении щупа исходное показание индикатора, причем по разнице исходного показания и соответствующего первичного показания индикатора находят соответственно первый и второй размахи колебаний, по полуразности упомянутых размахов находят отклонение от симметричности, а по сумме размахов и диаметра шарообразной боковой поверхности щупа определяют ширину проверяемого паза, переустанавливают вал на корпусе, обеспечивая контакт измерительного наконечника с дном проверяемого паза в его конце, повторяют возвратно-поворотные движения вала, добиваясь перпендикулярности оси измерительного наконечника к дну проверяемого паза, фиксируют второе показание отсчетного узла, определяют отклонение от параллельности дна проверяемого паза относительно оси цилиндрической поверхности по разнице первого и второго показаний упомянутого узла, перемещают щуп, добиваясь касания его шарообразной боковой поверхности с боковой поверхностью проверяемого паза, фиксируя вторичное показание индикатора, а по разнице вторичного и первичного показаний индикатора, полученных при касании щупа с одной и той же боковой поверхностью паза, определяют величину перекоса проверяемого паза [Патент RU №2205364 С1, МПК G01B 5/24, G01B 5/14, G01B 5/00, 2003, (аналог)].

Однако известный способ позволяет измерять параметры шпоночного паза, выполненного на цилиндрической поверхности, и не позволяет измерять параметры паза, расположенного на торце вала.

Прототип - способ измерения параметров шпоночного паза отверстия, заключающийся в том, что базируют объект измерения в корпусе, содержащем отсчетную головку, путем установки его отверстием на два центрирующих пальца, обеспечивая при базировании контакт измерительного щупа, жестко закрепленного на штоке, с одной из боковых поверхностей проверяемого паза, выверяют взаимное угловое положение объекта измерения и корпуса путем возвратно-поворотных движений объекта измерения на центрирующих пальцах и возвратно-поворотных движений измерительного щупа вокруг продольной оси упомянутого штока, осуществляя последние в плоскости, параллельной продольным осям центрирующих пальцев, и достигая неизменности показаний отсчетной головки при упомянутых движениях измерительного щупа, снимают первый отсчет отсчетной головки, вводят измерительный щуп в контакт с другой боковой поверхностью проверяемого паза, снимают второй отсчет упомянутой головки, поворачивают измерительный щуп со штоком вокруг продольной оси упомянутого штока и перемещают вдоль этой оси, добиваясь центрирования измерительного щупа по центрирующим пальцам путем одновременного касания его боковой рабочей поверхности с рабочими поверхностями центрирующих пальцев, снимая при этом третий отсчет отсчетной головки, определяют ширину проверяемого паза по разнице двух первых отсчетов и с учетом диаметра измерительного щупа, определяют первый размах по разнице первого и третьего отсчетов, второй размах по разнице второго и третьего отсчетов, а отклонение от симметричности - по полуразности упомянутых размахов [Патент RU №2240499 С1, МПК G01B 5/24, 2004, (прототип)].

Однако указанным способом нельзя измерять параметры паза, расположенного на торце вала.

В основу настоящего изобретения была положена задача разработки способа измерения ширины и отклонения от симметричности паза, выполненного на торце вала.

Это достигается тем, что в способе измерения параметров паза на торце вала устанавливают корпус с отсчетной головкой и двумя установочными пальцами на торец вала, размещая установочные пальцы в измеряемом пазу и обеспечивая касание измерительного щупа с наружной цилиндрической поверхностью вала в первой ее точке, выверяют взаимное угловое положение корпуса и вала путем возвратно-поворотных движений корпуса, добиваясь касания установочных пальцев с первой боковой поверхностью измеряемого паза, расположенной с первой точкой касания измерительного щупа по одну сторону от оси упомянутого паза, снимают первый отсчет, смещают корпус по торцу вала в направлении ширины измеряемого паза до касания установочных пальцев со второй боковой поверхностью упомянутого паза, снимают второй отсчет, переустанавливают с поворотом на 180° корпус, добиваясь касания измерительного щупа с наружной цилиндрической поверхностью вала во второй точке, расположенной диаметрально противоположно ее первой точке, повторяют выверку взаимного углового положения, добиваясь касания установочных пальцев со второй боковой поверхностью измеряемого паза, снимают третий отсчет, определяют ширину упомянутого паза по разнице первых двух отсчетов и с учетом диаметра установочных пальцев, а отклонение от симметричности - по полуразнице первого и третьего отсчетов.

Таким образом, в предлагаемом способе по сравнению с прототипом установку и выверку выполняют при иных условиях, исключены возвратно-поворотные и продольные перемещения измерительного щупа и его центрирование, дополнительно переустанавливают и повторно выверяют корпус, что в совокупности обеспечивает измерение параметров паза, выполненного на торце вала.

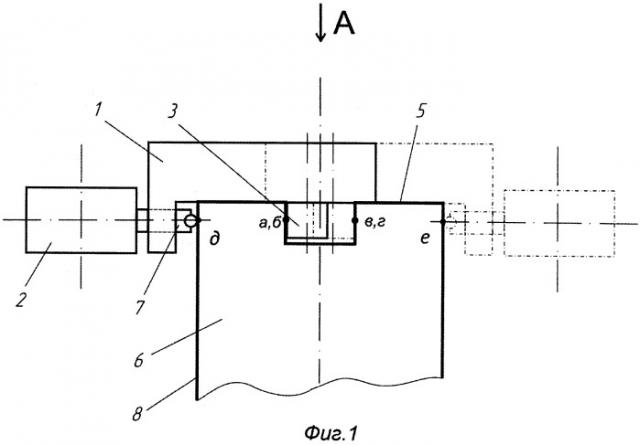

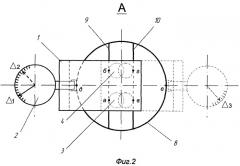

На фиг.1 представлена схема измерения указанным способом, вид спереди; на фиг.2 - вид А на фиг.1.

Корпус 1 с отсчетной головкой 2 и двумя установочными пальцами 3 и 4 устанавливают на торце 5 вала 6, размещая упомянутые пальцы в измеряемом пазу и обеспечивая касание измерительного щупа 7 с наружной цилиндрической поверхностью 8 вала 6 в первой ее точке д. Выверяют взаимное угловое положение корпуса 1 и вала 6 путем возвратно-поворотных движений корпуса 1, добиваясь касания установочных пальцев 3 и 4 с первой боковой поверхностью 9 измеряемого паза соответственно в точках а и б. Причем упомянутая боковая поверхность расположена с первой точкой касания д измерительного щупа 7 по одну сторону от оси измеряемого паза. Снимают первичный отсчет Δ1 отсчетной головки 2, смещают корпус 1 по торцу 5 вала 6 в направлении ширины измеряемого паза до касания установочных пальцев 3 и 4 со второй боковой поверхностью 10 упомянутого паза соответственно в точках в и г, снимают второй отсчет Δ2, переустанавливают с поворотом на 180° корпус 1, добиваясь касания измерительного щупа 7 с наружной цилиндрической поверхностью 8 вала 6 во второй точке е, расположенной диаметрально противоположно ее первой точке д. Повторяют выверку взаимного углового положения, добиваясь касания установочных пальцев 3 и 4 со второй боковой поверхностью 10 измеряемого паза в точках в и г, снимают третий отсчет Δ3. Определяют ширину b измеряемого паза по формуле: b=(Δ1-Δ2)+dп, где Δ1 - первый отсчет, Δ2 - второй отсчет, dп - диаметр установочного пальца. Определяют отклонение от симметричности Δсим по формуле: Δсим=(Δ1-Δ3)/2, где Δ3 - третий отсчет.

Таким образом, измеряют отклонение от симметричности и ширину паза на торце вала.

Способ может быть использован на машиностроительных предприятиях при измерении ширины и отклонения от симметричности паза, выполненного на торце вала.

Способ измерения параметров паза на торце вала, заключающийся в том, что устанавливают корпус с отсчетной головкой и двумя установочными пальцами на вал, выверяют взаимное угловое положение корпуса и вала путем возвратно-поворотных движений, снимают отсчеты отсчетной головки, определяют ширину измеряемого паза по разнице первых двух отсчетов и отклонение от симметричности, отличающийся тем, что при установке корпуса на торец вала размещают установочные пальцы в измеряемом пазу и обеспечивают касание измерительного щупа с наружной цилиндрической поверхностью вала в первой ее точке, при возвратно-поворотных движениях, выполняемых корпусом, добиваются касания установочных пальцев с первой боковой поверхностью измеряемого паза, расположенной с первой точкой касания измерительного щупа по одну сторону от оси упомянутого паза, после чего снимают первый отсчет, смещают корпус по торцу вала в направлении ширины измеряемого паза до касания установочных пальцев со второй боковой поверхностью упомянутого паза, снимают второй отсчет, переустанавливают с поворотом на 180° корпус, добиваясь касания измерительного щупа с наружной цилиндрической поверхностью вала во второй точке, расположенной диаметрально противоположно ее первой точке, повторяют выверку взаимного углового положения, добиваясь касания установочных пальцев со второй боковой поверхностью измеряемого паза, снимают третий отсчет, причем ширину упомянутого паза определяют с учетом диаметра установочных пальцев, а отклонение от симметричности - по полуразнице первого и третьего отсчетов.