Способ механизированного нанесения гидрофобного покрытия на электроизоляционную конструкцию

Иллюстрации

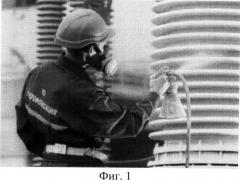

Показать всеИзобретение относится к высоковольтной технике, а именно к способу механизированного нанесения гидрофобного покрытия, которое наносят на очищенную наружную поверхность путем распыления с использованием источника сжатого воздуха. Покрытие готовят на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения на основе силиконового низкомолекулярного каучука, наполнителя, а также отвердителя или вулканизатора. При наличии увлажнения производят подсушку и очистку сухой гидрофобизируемой поверхности только от нецементирующихся загрязнений. Очистку производят аэрогазодинамическим методом путем использования источника сжатого воздуха, обеспечивающего давление не менее 0,4 МПа. Для нанесения слоя гидрофобного покрытия на очищенную поверхность электроизоляционной конструкции используют источник сжатого воздуха, обеспечивающий расход не менее 15 м3/ч и давление не менее 0,15 МПа, после чего производят распыление при расстоянии от среза сопла распылителя до покрываемой поверхности в пределах от 100 мм до 600 мм, при скорости перемещения сопла диаметром 1,6-2,7 мм вдоль гидрофобизируемой поверхности электроизоляционной конструкции, составляющей не менее 0,15 м/с. Техническим результатом является повышение надежности и увеличение срока службы наносимого гидрофобного покрытия. 8 з.п. ф-лы, 2 ил, 2 табл.

Реферат

Изобретение относится к высоковольтной технике и может быть использовано для усиления поверхностного влагоразрядного напряжения и электрической прочности внешней изоляции, работающей в условиях загрязнения, путем механизированного нанесения на наружную поверхность электроизоляционной конструкции гидрофобного покрытия (далее - ГП).

Как аналог выбран способ нанесения ГП на электроизоляционную конструкцию, заключающийся в предварительной очистке ее наружной поверхности от существующих загрязнений с последующим ручным нанесением на очищенную наружную поверхность гидрофобного покрытия, например, в виде кремнийорганических паст [Ким Ен Дар, П.Е.Пономарев. Опыт эксплуатации кремнийорганического покрытия холодного отверждения на подстанциях энергосистем Украины // Электрические сети и системы. - 2006. - №3. - С.32-35].

Недостатком способа аналога из-за использования гидрофобных паст при его осуществлении и неучета типа и состояния загрязнений на наружной поверхности гидрофобизируемой электроизоляционной конструкции является то, что в процессе эксплуатации гидрофобный пастообразный слой насыщается загрязняющими веществами и утрачивает гидрофобные свойства, следствием чего являются низкие значения выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Как наиболее близкий аналог (прототип) выбран способ механизированного нанесения ГП на электроизоляционную конструкцию, заключающийся в предварительной очистке ее наружной поверхности от существующих загрязнений с последующим нанесением путем распыления с использованием источника сжатого воздуха на очищенную наружную поверхность ГП, например, на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, жидкого в исходном состоянии, содержащего силиконовый низкомолекулярный каучук, наполнитель, а также отвердитель или вулканизатор [Инструкция по эксплуатации изоляции электроустановок в районах с загрязненной атмосферой РД 34.51.503-93. Утверждена Департаментом науки и техники РАО "ЕЭС России" 27.09.93. Срок действия установлен с 01.04.94 г. Способ повышения влагоразрядного напряжения высоковольтной изоляции. Патент UA №77628. МПК (2006) Н01В 17/50 (2006.01) Н01В 19/00, опубл. 15.12.2006, Бюл. №12].

Недостатком способа наиболее близкого аналога является его недостаточная эффективность, надежность и срок службы наносимого ГП, получаемого при его реализации, вследствие отсутствия эффективных параметров и процедур реализации способа, отсутствия оптимального соотношения компонентов ГП, а также из-за неучета типа и состояния загрязнений на ее поверхности, следствием чего являются невозможность достижения при конкурентных толщинах максимально возможных значений выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Технической задачей изобретения является повышение надежности и увеличение срока службы наносимого ГП путем установления эффективных параметров и процедур реализации способа, выбора и установления оптимального соотношения компонентов наносимого гидрофобного покрытия, а также учета типа и состояния существующих загрязнений на гидрофобизируемой поверхности, что приведет также к повышению влагоразрядных напряжений высоковольтной изоляции в течение всего продолжительного срока ее эксплуатации.

Поставленная техническая задача решается тем, что в способе механизированного нанесения гидрофобного покрытия на электроизоляционную конструкцию, который заключается в предварительной очистке ее наружной поверхности от существующих загрязнений с последующим нанесением путем распыления с использованием источника сжатого воздуха на очищенную наружную поверхность гидрофобного покрытия, например, на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, жидкого или пастообразного в исходном состоянии, содержащего силиконовый низкомолекулярный каучук, наполнитель, а также отвердитель или вулканизатор, новым является то, что, перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции от загрязнений определяют наличие их увлажнения, при наличии которого производят подсушку гидрофобизируемой поверхности вместе с увлажненными загрязнениями, после чего производят очистку сухой гидрофобизируемой поверхности только от нецементирующихся загрязнений, затем производят распыление гидрофобного покрытия при расстоянии от среза сопла распылителя до покрываемой поверхности электроизоляционной конструкции, находящемся в пределах от 100 мм до 600 мм, при этом очистку сухой гидрофобизируемой поверхности от нецементирующихся загрязнений производят, например, аэрогазодинамическим методом путем использования источника сжатого воздуха, обеспечивающего давление не менее 0,4 МПа, для нанесения слоя гидрофобного покрытия на очищенную поверхность электроизоляционной конструкции используют источник сжатого воздуха, обеспечивающий расход не менее 15 м3/ч и давление не менее 0,15 МПа, причем нанесение слоя гидрофобного покрытия на очищенную поверхность осуществляют при скорости перемещения сопла диаметром 1,6-2,7 мм вдоль гидрофобизируемой поверхности электроизоляционной конструкции, составляющей не менее 0,15 м/с.

Наличие увлажнения существующих на гидрофобизируемой поверхности загрязнений определяют тактильно или визуально, а также путем измерения их электрического сопротивления.

Очистку гидрофобизируемой поверхности электроизоляционной конструкции от существующих нецементирующихся загрязнений производят вручную или обмывом водой.

Норму расхода наносимого слоя гидрофобного покрытия определяют из соотношения

m=ρ·S·h·(1+k),

где m - масса наносимого кремнийорганического компаунда, г,

ρ - плотность кремнийорганического компаунда, которая составляет, например, 1,28 г/см2,

S - площадь гидрофобизируемой поверхности электроизоляционной конструкции,

см2,

h - толщина гидрофобного покрытия, см,

k - коэффициент потерь, который принимают равным 0,15-0,2.

Для приготовления гидрофобного покрытия используют кремнийорганический компаунд на основе силиконового низкомолекулярного каучука марки СКТН, наполнителя и отвердителя, причем в качестве наполнителя используют как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя используют метилтриацетоксисилан, при этом используют кремнийорганический компаунд, который на 100,0 мас.ч. каучука содержит гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

Для разбавления кремнийорганического компаунда используют органический растворитель, при этом весовое соотношение между кремнийорганическим компаундом и органическим растворителем в жидкой композиции гидрофобного покрытия на 100,0 мас.ч. каучука выбирают в зависимости от температуры окружающей среды в пределах (0,85-1,0) мас.ч. при температуре окружающей среды до 25°С, а также в пределах (1,05-1,4) мас.ч. при температуре окружающей среды свыше 25°C.

После нанесения гидрофобного покрытия и его вулканизации осуществляют контроль состояния нанесенного гидрофобного покрытия в период эксплуатации электроизоляционной конструкции при рабочих напряжениях 6-750 кВ путем проведения эксплуатационных наблюдений и контрольных измерений.

При эксплуатационных наблюдениях визуально контролируют появление поверхностных частичных разрядов в период неблагоприятных метеоусловий, в качестве которых принимают туман, моросящий дождь, мокрый снег, выпадение росы, а также внешнее состояние гидрофобного покрытия путем выявления наличия на поверхности гидрофобизированной изоляции участков без покрытия, а также выгоревших участков от поверхностных частичных разрядов и перекрытий изоляции.

Контрольные измерения нанесенного гидрофобного покрытия проводят путем замера сопротивления или определения разрядных напряжений изоляционных конструкций с нанесенным гидрофобным покрытием.

Вышеперечисленные признаки составляют сущность изобретения.

Наличие причинно-следственной связи между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в следующем.

При различных состояниях окружающей среды на наружной поверхности высоковольтной изоляции образуются слои загрязнений разной интенсивности. Осаждающиеся из воздуха частицы образуют с течением времени на поверхности изоляторов слой загрязнения. Этот слой при его увлажнении атмосферной влагой увеличивает свою электропроводность, что еще более снижает изолирующую способность изоляционных конструкций. В результате создаются условия для перекрытия изоляторов не только при перенапряжениях, но и при нормальном эксплуатационном режиме.

Следовательно, для повышения надежности высоковольтной изоляции в загрязненных районах является актуальной задача усиления наружной изоляции для обеспечения высоких разрядных напряжений в неблагоприятных условиях. Предотвращение условий возникновения поверхностных разрядов путем усиления изоляции за счет полной или частичной замены изоляторов старых типов на новые требует больших капитальных затрат, и в большинстве случаев приводит к увеличению габаритных размеров, что не всегда приемлемо. Решением этой проблемы является применение кремнийорганических ГП на основе кремнийорганических компаундов (КОК).

Было установлено, что кремнийорганические ГП наиболее целесообразно применять в районах, где загрязнения в атмосфере имеют преимущественно газообразные и туманообразные компоненты. В то же время основной технической проблемой является дефицит эффективных способов приготовления и нанесения ГП, а также выбор оптимальных соотношений компонентов наносимой гидрофобной электроизоляционной композиции. Это, в свою очередь, не обеспечивает максимально высоких значений разрядных напряжений при работе таких электроизоляционных конструкций в условиях загрязнения различной степени и увлажнения.

Касаясь аспекта выявления увлажнения существующих загрязнений согласно разработанного способа, особо следует остановиться на физическом механизме перекрытия загрязненной изоляции вследствие наличия такого увлажнения.

Как известно, на поверхности загрязненной изоляции находится слой инородных наслоений. При этом под инородными наслоениями подразумеваются любые жидкие или твердые вещества, осевшие на поверхности изолятора сплошными слоями или с разрывами, либо даже в виде капельной структуры. Наличие такого увлажненного слоя инородных наслоений на поверхности изолятора приводит к чрезвычайно низким разрядным градиентам.

Очевидно, что для возникновения условий, при которых могут происходить разряды при столь низких градиентах, распределение напряжения на поверхности изолятора должно быть чрезвычайно неравномерным. Некоторая неоднородность распределения напряжения, вытекающая из самой формы незагрязненного изолятора, не может объяснить суть явления, так как разряды не появляются на изоляторе в сухом состоянии.

Если проблема разрядных характеристик изолятора в сухом состоянии заключена в определении распределения электромагнитного поля изолятора, то для загрязненных изоляторов задача сводится к анализу сложных теплоэлектрических процессов, имеющих место в увлажненном слое инородных наслоений. При этом самой важной причиной резкого снижения разрядных градиентов является образование сухих полос на увлажненной поверхности загрязненных изоляторов.

Было установлено, что механизм развития разряда вдоль загрязненной поверхности качественно отличается от разряда в воздухе. Процесс перекрытия загрязненных изоляторов складывается из следующих этапов.

В исходном состоянии (до начала эксплуатации) поверхность изолятора покрыта непроводящим инородным слоем, через который протекает чрезвычайно малый емкостной ток утечки (доли миллиампера). В результате увлажнения (роса, туман, слабый дождь, таяние снега) слой загрязнения увлажняется и становится проводящим, т.е. увлажнение слоя загрязнения приводит к резкому уменьшению его сопротивления. В результате ток утечки резко возрастает, достигая величины в десятки и даже сотни миллиампер.

При протекании тока утечки на поверхности изолятора рассеивается энергия, мощность которой даже при равномерном загрязнении распределена неравномерно. Протекание столь большого тока утечки приводит к нагреванию слоя загрязнения в результате выделяющегося джоулева тепла. Причем нагрев поверхности изолятора носит неравномерный характер и зависит от диаметра участков поверхности, а также величины локального сопротивления слоя загрязнения.

Выделяемая энергия приводит к повышению температуры увлажненного слоя и испарению влаги. Когда скорость испарения на наиболее нагретом участке становится выше скорости поступления влаги, поверхность высыхает, и его сопротивление резко увеличивается. Вследствие этого практически все напряжение оказывается приложенным к этому небольшому наиболее нагретому участку поверхности, в результате чего происходит его перекрытие с образованием частичной дуги.

Причем наибольшему нагреву подвергаются поверхности изолятора, прилегающие к стержню и шапке изолятора (для случая равномерно загрязненного изолятора). Этот вывод подтверждается и многочисленными экспериментами, как на моделях, так и на реальных конструкциях. В указанных местах появляются сухие кольцевые зоны с высоким сопротивлением. Рабочее напряжение изолятора теперь приложено к небольшой по ширине (несколько сантиметров) сухой зоне. Появление сухих зон приводит к резкому возрастанию общего сопротивления слоя загрязнения, а, следовательно, и к уменьшению тока утечки. Бывшее до этого относительно равномерным, распределение напряжения по поверхности изолятора резко искажается.

Величина рабочего напряжения оказывается, как правило, достаточной для перекрытия сухой зоны. На поверхности изолятора появляются так называемые частичные разряды. Возникает неустойчивый режим горения, не препятствующий произвольному удлинению дуги. При некотором значении тока частичная дуга не гаснет, а быстро растягивается и перекрывает весь изоляционный промежуток.

Дальнейший ход событий зависит от многих факторов, не всегда поддающихся точному учету. Возникшие частичные разряды могут гореть устойчиво, без удлинения, не вызывая перекрытия изолятора, и подсушив увлажненный слой загрязнения, они исчезают. Но в ряде случаев частичные разряды, удлиняясь, развиваются в мощную дугу, перекрывающую гирлянду изоляторов.

Таким образом, основная задача изучения физического механизма разряда сводится к определению условий, в которых возникшие частичные разряды становятся неустойчивыми и удлиняются, замыкая накоротко изоляторы в гирлянде. Следствием вышеизложенного является реализация аспектов детерминирования увлажнения загрязнений в разработанном техническом решении, а именно: перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции производят разделение существующих на ней загрязнений на нецементирующиеся и цементирующиеся, а также определяют наличие их увлажнения.

После этого, при наличии увлажнения существующих загрязнений, производят подсушку гидрофобизируемой поверхности, причем очистку гидрофобизируемой поверхности от существующих загрязнений производят без удаления цементирующихся загрязнений, т.е. удаляют только слабоцементирующиеся загрязнения, что также ускоряет процесс гидрофобизации.

Далее наносят на гидрофобизируемую поверхность один или несколько слоев гидрофобного покрытия. Следствием вышеуказанного является повышение надежности и увеличение срока службы получаемого вулканизированного гидрофобного покрытия, а также электроизоляционной конструкции в целом.

Это способствует обеспечению высоких значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени (для районов от 2-й до 4-й СЗА) и увлажнения (от 20% до 100% относительной влажности) при рабочих напряжениях класса от 6 кВ до 750 кВ и сроке службы не менее 10 лет при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

Также следует остановиться на рассмотрении аспектов чистки и обмыва наружной изоляции электроизоляционных конструкций, являющихся одним из существенных признаков разработанного технического решения.

Одним из методов, направленным на повышение эксплуатационной надежности электроизоляционных конструкций, является периодическое проведение профилактических мероприятий, проводимых на изоляции действующих энергообъектов, связанных либо с полным или частичным удалением загрязнений с ее поверхности, либо с нанесением на нее различных защитных покрытий.

Это направление наиболее рационально при тяжелых условиях эксплуатации вместо значительного усиления изоляции, требующего увеличения ее габаритов и стоимости. Широкий выбор имеющихся в настоящее время профилактических методов и средств позволяет гибко реагировать на изменение условий эксплуатации.

Чистка изоляции (полное или частичное удаление загрязнений) может производиться вручную, сжатым воздухом и обмывом водой. Самым распространенным методом очистки до настоящего времени остается ручная протирка изоляции ветошью, тряпками и т.п. Для облегчения удаления загрязнений (в зависимости от его типа) ветошь или тряпки смачиваются 10% раствором соляной кислоты, растворителями типа бензин или керосина, водой с присадкой моющих средств и паст, изопропиловым спиртом, четыреххлористым углеродом и др.

При сильной цементации слоя загрязнения для очистки иногда дополнительно приходится применять металлические щетки, стальную стружку либо растворы и пасты, содержащие агрессивные компоненты. Однако применение таких средств приводит к постепенному разрушению глазури и выходу изоляторов из строя. Иногда очистка изоляторов от сильноцементирующихся загрязнений оказывается столь сложной, что в эксплуатации их предпочитают не чистить, а периодически заменять на новые. Кроме того, ручная чистка требует отключения напряжения на время проведения работ и значительных трудозатрат.

Весьма эффективным средством показала себя очистка изоляции сжатым воздухом с применением абразивных материалов, например, очистка сжатым воздухом с добавлением молотого доломита и карбоната кальция. В то же время при полном снятии цементирующихся загрязнений абразивом частично или полностью повреждается глазурь, что является существенным недостатком этого метода.

Метод обмыва водой является эффективным способом очистки изоляции от загрязнений, имеющих слабую адгезию с поверхностью изолятора или растворимых в воде. По сравнению с ручной очисткой он обладает большей производительностью и позволяет в ряде случаев проводить работы на неотключенном оборудовании. При обмывке изоляторов могут быть использованы струи воды с различной структурой: сплошной, прерывистой или распыленной.

Непрерывная струя имеет большую кинетическую энергию и позволяет ускорить процесс очистки, а при наличии распыления повышаются диэлектрические свойства струи, однако при этом процесс обмывки затрудняется. Для обмыва изоляции водой могут использоваться струи как высокого (1,5-2,5 МПа и даже 7 МПа), так и низкого (0,5-1 МПа) давления. Обмыв струями высокого давления требует меньшего расхода воды, но предъявляет более серьезные требования к обмывочному оборудованию.

Наиболее часто метод обмыва применяют для удаления с наружной изоляции солевых загрязнений вблизи морских побережий и на солончаковых почвах, а также для удаления с изоляторов пыли, копоти, сажи, вблизи промышленных предприятий, в том числе химических.

Однако его широкому внедрению препятствует опасность перекрытия изоляторов. При обмыве под напряжением струйки воды могут шунтировать воздушные промежутки между ребрами, что приводило к перекрытию обмываемых объектов. При проведении обмыва под напряжением должны быть обеспечены условия, исключающие перекрытие по струе воды и поражение оператора током.

Кроме того, недостатками метода обмыва водой являются невозможность его применения для снятия сильноцементирующихся загрязнений, использование специального оборудования, значительный расход воды, а в холодное время года -необходимость либо подогревать воду, либо добавлять к ней непроводящий антифриз.

В настоящее время для снятия загрязнений (в том числе цементирующихся) разработана технология механизированной чистки-мойки подстанционной изоляции на основе аэрозольного газодинамического метода очистки. Ее сущность заключается в направлении струи моющего раствора (содержащего абразивные частицы) под давлением на очищаемую поверхность. Это позволяет сочетать достоинства обмыва изоляторов и механического воздействия абразивных частиц на слой загрязнения. Однако при этом методе также возможно повреждение ранее нанесенного гидрофобного покрытия вследствие воздействия абразивных частицы.

Поэтому предлагаемый способ, согласно которому перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции производят разделение существующих на ней загрязнений на нецементирующиеся и цементирующиеся, а также определяют наличие их увлажнения, после чего, при наличии увлажнения существующих загрязнений, производят подсушку гидрофобизируемой поверхности, при этом очистку гидрофобизируемой поверхности производят только от нецементирующихся загрязнений, является эффективным и не способствует повреждению ранее нанесенного ГП.

Согласно предлагаемому техническому решению, улучшенные условия очистки и «самоочистки» позволяют при проведении профилактических мероприятий исключить работы по снятию «старого» слоя покрытия перед нанесением «нового» и обеспечивают эффективную эксплуатацию ГП без проведения дополнительных профилактических мероприятий по его очистке и удалению.

Согласно разработанному техническому решению, весовое соотношение между КОК и растворителем выбирают в зависимости от температуры окружающей среды. При этом искомое весовое соотношение на 100,0 мас.ч. каучука составляет (0,85-1,0) мас.ч. при температуре окружающей среды до 25°C и (1,05-1,4) мас.ч. при температуре окружающей среды свыше 25°C. В то же время нанесение гидрофобного покрытия производят при температуре окружающего воздуха не ниже минус 10°C и отсутствии атмосферных осадков, а также росы.

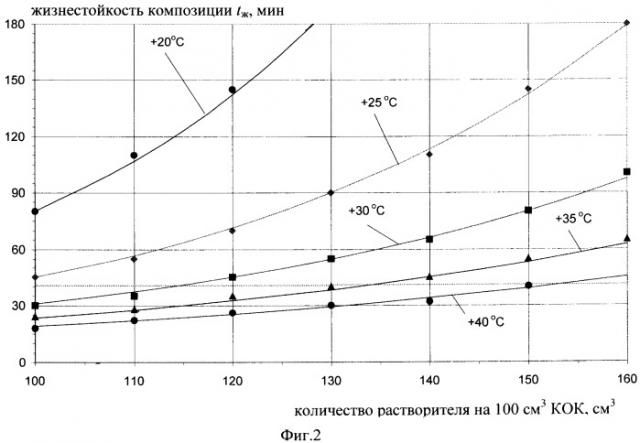

Было установлено, что с увеличением температуры ускоряются процессы полимеризации: снижается время жизнеспособности композиции на основе КОК и повышается ее вязкость. Экспериментально полученные зависимости времени жизнеспособности гидрофобизирующей композиции на основе КОК от степени ее разбавления растворителем при различных температурах показали, что степень разбавления (количество добавляемого растворителя) определяется технологическими характеристиками распыляющего устройства (максимально допустимой вязкостью) и средним рабочим временем распыления одной приготовленной порции гидрофобизирующей композиции.

Для распыления можно использовать стандартные пневматические распылители. По принципу подачи композиции к соплу их можно разделить на две группы: 1) с естественной подачей, в которых она из емкости (бачка), расположенного выше, поступает самотеком; 2) с принудительной подачей, где в емкости создается избыточное давление.

Хотя распылители второй группы имеют более сложное техническое устройство, они обладают такими преимуществами, как большая производительность и возможность распыления более вязких смесей. При значительных перерывах в работе или по ее окончании на стенках каналов распылителя, по которым осуществлялось движение композиции, возможно ее отверждение. Поэтому длина пути от емкости до сопла должна быть как можно короче, а техническое устройство должно допускать механическую чистку всех каналов, на стенках которых возможно появление полимерной пленки.

Кроме того, при перерывах в работе более 20 мин или по ее окончании рекомендуется промывка с помощью растворителя. Так как длительный контакт с органическим растворителем, а именно «Сольвентом нефтяным», вызывает набухание и уменьшение прочности целого ряда полимерных материалов, то элементы распылителей, изготовленные из таких материалов, должны быть заменены.

Перечисленным требованиям вполне удовлетворяют пневматические распылители типа СО-19Б оснащенные металлическими емкостями с объемом 0,9 дм3 (вместо пластмассовых с объемом 0,6 дм3). Проведенные испытания и практический опыт показали, что для обеспечения эффективной работы источник сжатого воздуха должен обеспечивать его подачу в количестве (15-20) м3/ч на каждый работающий распылитель при давлении (0,15-0,25) МПа.

Для выполнения работ в полевых условиях целесообразно использовать компрессоры типа СО-195 с электрическим приводом, позволяющим работать при подключении к сети с напряжением 220 В или 380 В, и допускающие одновременную работу 3-х распылителей. В том случае, если использование компрессоров невозможно (например, для гидрофобизации конструкций, расположенных на большой высоте), в качестве источника допускается использовать баллоны со сжатым воздухом или азотом.

Опыт, полученный при работах по гидрофобизации наружной изоляции действующих подстанций показал, что среднее рабочее время распыления одной приготовленной порции гидрофобизирующей композиции (~0,8 дм3) составляет до 40 мин. Следовательно, при температуре окружающей среды от +28°C и выше необходимо либо уменьшать количество приготавливаемой композиции либо увеличивать долю растворителя в ее составе (см. фиг.2).

Для снижения потерь (в том числе от ветра) распыление рекомендуется производить на расстоянии не менее (10-15) см от покрываемой поверхности. Для обеспечения равномерности нанесения (устранения возникновения наплывов и отекания неуспевающей затвердеть композиции) скорость перемещения сопла вдоль поверхности при работе должна быть не менее (0,15-0,2) м/с.

Корректировка технологических параметров механизированного нанесения гидрофобизирующей композиции в зависимости от характеристик применяемого оборудования и условий окружающей среды позволила расширить возможности по гидрофобизации на действующих энергообъектах, выбирать более рациональные режимы работы и уменьшить потери расходных материалов.

Особо следует остановиться на обосновании оптимизации состава гидрофобной композиции. Известно, что одноупаковочные композиции, состоят, как правило, из полимера с силанольными группами и взятого в избытке по отношению к силанольным группам метилтриацетоксисилана, который хорошо растворим в полимере. Эта заранее приготовленная в отсутствие воды смесь достаточно стабильна в сухой среде, а процесс структурирования ее происходит только под влиянием влаги воздуха. То есть одноупаковочные гидрофобные композиции могут быть использованы только на воздухе для получения относительно тонкослойных покрытий. К недостаткам таких композиций относится невозможность применения их в замкнутом объеме, в системах с ограниченным доступом воздуха, для получения толстостенных изделий, а также выделение при отверждении карбоновой кислоты.

В процессе отверждения композиций образуется пленка сшитого полимера, затрудняющая диффузию влаги воздуха в полимерную массу, что отражается на характеристиках отвержденного материала. Разбавление одноупаковочных композиций растворителями позволяет регулировать вязкость смеси, замедлить полимеризацию в ее объеме и получать на поверхности изоляторов методом распыления однородные покрытия нужной толщины.

Так как гидрофобизация наружной изоляции в большинстве случаев осуществляется на действующих энергообъектах, то есть в полевых условиях, процесс приготовления гидрофобной композиции должен быть максимально простым, и в тоже время обеспечивать с достаточной точностью соотношение компонентов (т.е. оптимальность состава).

Проведенные исследования показали, что при введении в состав композиции какого-либо компонента (вещества) для улучшения одной из характеристик получаемого полимерного покрытия, могут ухудшиться показатели другой его характеристики. В связи с этим оптимизация состава композиции представляет собой комплексную задачу, сложность которой напрямую зависит от числа компонентов, входящих в состав покрытия. Она заключается в определении параметра оптимизации и воздействующих на него факторов, выборе модели и плана эксперимента (лабораторных испытаний), проведения испытаний, анализа полученных результатов и принятия решения.

Главным из свойств полимерного покрытия, предназначенного для восстановления или усиления влагоразрядных характеристик наружной изоляции является, его гидрофобность. Гидрофобные свойства непосредственно характеризуются величиной угла смачивания поверхности α. Однако единичное измерение α характеризует гидрофобность на малом участке поверхности, поэтому определение усредненной гидрофобности всего объекта довольно трудоемкая задача. Вместе с тем, как показали исследования, гидрофобность непосредственно связана с изменением при увлажнении поверхности покрытия ряда его физических (электроизоляционных) характеристик.

При увлажнении реальных изоляционных конструкций (изоляторов) с покрытием в зависимости от гидрофобности последнего (а в эксплуатации еще и от загрязненности) уменьшается поверхностное сопротивление ρs и возрастает ток утечки Iут. Кроме того, известно, что для выявления дефектов в изоляции (диэлектрических материалах) в ряде случаев используется измерение тангенс угла диэлектрических потерь tgδ.

Силоксановые покрытия холодного отверждения можно условно представить в виде слоя полимерного материала, внутри которого имеется множество воздушных включений, образовавшихся вследствие испарения растворителя. Объем этих включений во много раз меньше объема полимерного материала. При его увлажнении часть включений вблизи поверхности заполняется водой.

Так как оптимизируемым объектом является гидрофобное кремнийорганическое покрытие холодного отверждения, то основными факторами, влияющими на процесс его образования и определяющими его свойства, являются компоненты, входящие в состав композиции, и их количество. Выбор искомых компонентов был обусловлен как их достоинствами, так и их недостатками с точки зрения как электроизоляционных свойств, так и технологичности получаемой композиции (см. таблицу 1).

Из вышеизложенной таблицы следует, что из перечисленных компонентов для дальнейшего рассмотрения в качестве оптимизирующих факторов целесообразно исследовать следующие:

1. Гидрат окиси алюминия (основное предназначение - увеличение дугостойкости).

2. Оксид железа (II) (увеличение дугостойкости и короноустойчивости).

3. Низкомолекулярная кремнийорганическая жидкость 119-215 (увеличение скорости восстановления гидрофобности после воздействия короны, уменьшение водопоглощения).

| Таблица 1 | ||

| Достоинства и недостатки веществ, вводимых в состав гидрофобной композиции | ||

| наполнитель | достоинства | недостатки |

| Сажа (С) | Получение окрашенного покрытия, возможность образования дополнительных связей (повышение механической прочности и короноустойчивости) | Снижается дугостойкость и ρν, увеличиваются tgδ и ε. |

| Двуокись титана (TiO2) | Увеличивается дугостойкость | Усложняется процесс приготовления композиции. При равных диэлектрических характеристиках, по увеличению дугостойкости значительно уступает гидрату окиси алюминия. |

| Оксид железа (II) (FeO) | Увеличивается дугостойкость. Получение окрашенного покрытия, возможность образования дополнительных связей (повышение механической прочности и короноустойчивости) | Снижается ρν, увеличиваются tgδ и ε. При равных диэлектрических характеристиках, по увеличению дугостойкости уступает гидрату окиси алюминия. |

| Оксид алюминия (Al2O3) | Увеличивается дугостойкость. | Снижается ρν, увеличиваются tgδ и ε. |

| Гидрат окиси алюминия Alr (Al2O3×3H2O) | Увеличивается дугостойкость. В сравнении с оксидом алюминия при равной дугостойкости покрытие имеет лучшие диэлектрические характеристики. | Снижается ρν, увеличиваются tgδ и ε. |

| Низкомолекулярная кремнийорганическая жидкость 119-215 (К) | Увеличивается скорость восстановления гидрофобности после воздействия коронного разряда. Уменьшается водопоглощение. Улучшаются диэлектрические характеристики. | Снижается дугостойкость. При содержании 10% и более от компаунда существенно замедляется полимеризация покрытия. |

| Кремнийорганическая жидкость ПМС-100 | Уменьшается водопоглощение. Улучшаются диэлектрические характеристики. Возможна частичная замена применяемых при нанесении легко-воспламеняемых жидкостей (растворителей) | Снижается дугостойкость (особенно при содержании более 5% от массы компаунда). Уступает жидкости 119-215 по скорости восстановления гидрофобности после воздействия коронного разряда. |

4. Сажа ацетиленовая (окрашивание покрытия, повышение короноустойчивости).

Основное предназначение гидрата окиси алюминия и оксида железа (II) в составе композиции одинаково.

На свойства покрытия (в первую очередь диэлектрические), несомненно, влияют условия окружающей среды во время нанесения покрытия (температура и относительная влажность), вязкость композиции и ее количество, наносимое на единицу площади (определяющее толщину покрытия).

В соответствии с принятым решением на металлические образцы (по 5 круглых образцов диаметром 100 мм для измерения диэлектрических характеристик и водопоглощения, и по 5 прямоугольных образцов 70 мм×35 мм для определения дугостойкости) методом распыления были нанесены следующие гидрофобизирующие композиции (тут КОК сокращенно обозначен кремнийорганический компаунд, цифры (100) - его % содержание в КОК):

состав №1: КОК (100)+FeO(26)+K(1)+С(0);

состав №2: КОК (100)+Alr(5)+К(1,25)+С(1);

состав №3: КОК (100)+FeO(14)+K(1)+С(4);

состав №4: КОК (100)+Alr(3)+К(1,5)+С(2,5);

состав №5: КОК (100)+FeO(26)+К(3,5)+С(3);

состав №6: КОК (100)+Alr(7)+К(5)+С(4);

состав №7: КОК (100)+FeO(14)+К(3,0)+С(1);

состав №8: КОК (100)+Alr(20)+К(5)+С(5);

состав №9: КОК (100)+Alr(11)+К(2,0)+С(0,5);

состав №10: КОК (100)+Alr(10)+К(2,5)+С(3,5);

состав №11: КОК (100)+Alr(18)+К(4)+С(5);

состав №12 (контрольный): КОК (100)+С(1).

После определения толщины полученных покрытий на круглых образцах была проведена отбраковка: если средняя толщина была менее 150 мкм или значения доверительного интервала были более 10% средней величины, то образец исключался из испытаний. Усредненные характеристики ГП составов №1-№8 приведены в таблице 2.

| Таблица 2 | ||||||||

| Усредненные характеристики ГП составов №1-№8 | ||||||||

| характеристики в исходном состоянии | после 24 ч увлажнения в дистиллированной воде | приращение Δtgδ | дугостойкость t, c | |||||

| состав | ||||||||

| ρv, Ом×см | tgδ | ε | ρv, Ом×см | tgδ | ε | |||

| №1 | 4,26×1014 | 0,0045 | 3,19 | 2,29×1014 | 0,0106 | 3,25 | 0,0061 | - |

| №2 | 4,47×1014 | 0,0073 | 2,53 | 2,62×1014 | 0,0181 | 2,77 | 0,0108 | 137,2 |

| №3 | 3,55×1014 | 0,0059 | 3,09 | 2,41×1014 | 0,0113 | 3,20 | 0,0052 | 83,5 |

| №4 | 10,5×*1014 | 0,0084 | 2,55 | 6,24×1014 | 0,0227 | 2,99 | 0,0143 | 197,5 |

| №5 | 10,14×1014 | 0,0056 | 3,03 | 5,06×1014 | 0,0111 | 3,21 |