Способ нанесения трехстороннего периодического профиля на поверхность высокопрочной арматурной проволоки

Иллюстрации

Показать всеИзобретение предназначено для повышения точности формы и размеров высокопрочной арматурной проволоки больших диаметров, производимой методом холодного волочения и термомеханической обработкой из высокоуглеродистой стали. Способ включает волочение круглой заготовки и нанесение на нее трехстороннего периодического профиля. Получение арматурной проволоки для предварительно напряженных железобетонных конструкций с сечением, максимально близким к кругу, обеспечивается за счет того, что волочение круглой заготовки до нанесения на ее поверхность периодического профиля осуществляют с суммарной степенью обжатия 55-61%, а нанесение периодического профиля на ее поверхность осуществляют путем придания сечению круглой заготовки формы стрельчатого треугольника гладкими роликами с вогнутой рабочей поверхностью радиусом, равным не менее 5 радиусов круглой заготовки, и последующего нанесения на выступы стрельчатого треугольника периодических вмятин профилирующими роликами с суммарной степенью обжатия в роликах с вогнутой поверхностью и профилирующих роликах, равной 5-8%, при этом расстояние между осями группы роликов с гладкой рабочей поверхностью и осями группы профилирующих роликов составляет 0,6-0,7 их диаметра. 3 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, в частности к производству стальной высокопрочной арматурной проволоки больших диаметров, производимой методом холодного волочения и термомеханической обработкой из высокоуглеродистой стали.

Известен способ изготовления арматурной стали периодического профиля в двух роликовых волоках, направление осей роликов которых пересекаются. При этом в зазоре между роликами первой волоки заготовку деформируют с одновременным формированием периодических выступов, а в зазоре между роликами второй волоки с одновременным формированием периодических выступов заготовке придают вид готового профиля. В указанном способе деформирование осуществляют через зазоры, образованные роликами с цилиндрической поверхностью, с коэффициентом вытяжки в первой волоке не более 1,12, а во второй - не более 1,16.

Технический результат заключается в том, что в процессе обработки деформация равномерно распределяется в поверхностных слоях заготовки по ее периметру, формируя однородную структуру, при этом структура центральных слоев в заготовке остается неизменной (патент на изобретение РФ №2288061, кл. В21С 1/00, 2006 г.).

Недостатком указанного слоя является то, что при таком способе нанесения периодического профиля на круглую заготовку сечение профилированной арматуры отличается от круглого и становится близким к стрельчатому квадрату. Кроме того, указанный способ может быть применен только к производству ненапрягаемой арматуры, изготавливаемой из низкоуглеродистой стали. При формировании выступов такой профилированной арматуры необходимо применять обжатие в каждой из двух роликовых волок более 10% при коэффициенте вытяжки более 1,12.

Поэтому применение данного известного способа нанесения профиля на поверхность арматуры из высокоуглеродистой стали, где суммарные обжатия при формировании вмятин малы и составляют не более 8% (при суммарном коэффициенте вытяжки в обоих роликовых волоках не более 1,09) невозможно.

Наиболее близким к заявляемому техническому решению является способ получения арматурной стали трехстороннего периодического профиля, включающий калибровку горячекатаной заготовки и формирование в многовалковом калибре косорасположенных к оси заготовки ребер с уменьшением бокового обжатия на концевых участков ребер до нуля. При этом калибровку горячекатаной заготовки осуществляют путем протяжки ее через монолитную волоку, создающую противонатяжение для последующей за ней трехроликовой профилирующей волоки, причем ширину формируемого профиля регулируют путем регулирования обжатия в монолитной волоке (патент на изобретение РФ №2070448, кл. В21С 1/00, 1996 г.).

Существенным недостатком указанного способа является то, что нанесение трехстороннего периодического профиля на поверхность круглой заготовки производится сразу профилирующими роликами, в результате чего сечение профилированной таким образом арматурной проволоки становится близким к стрельчатому треугольнику. Учитывая, что в дальнейшем арматурная проволока нарезается на прутки мерной длины и на концах этих прутков накатывается резьба (например, прутки для армирования железобетонных шпал), получение накаткой качественной резьбы на концах арматурных стержней с сечением стрельчатого треугольника крайне затруднено.

Техническая задача, решаемая настоящим изобретением, заключается в получении из заготовки круглого сечения стальной высокопрочной арматуры с трехсторонним периодическим профилем арматуры больших диаметров, с сечением максимально близким к круглому.

Указанный технический результат достигается тем, что волочение круглой заготовки до нанесения на ее поверхность периодического профиля осуществляют с суммарной степенью обжатия 55-61%, а нанесение периодического профиля на ее поверхность осуществляют путем придания сечению круглой заготовки формы стрельчатого треугольника гладкими роликами с вогнутой рабочей поверхностью с радиусом, равным не менее пяти радиусам круглой заготовки, с последующим нанесением периодических вмятин на выступы стрельчатого треугольника профилирующими роликами с суммарной степенью обжатия в роликах с гладкой вогнутой рабочей поверхностью и профилирующих роликах в пределах 5-8%, а расстояние между осями группы роликов с гладкой рабочей поверхностью и осями группы профилирующих составляет 0,6-0,7 диаметра роликов.

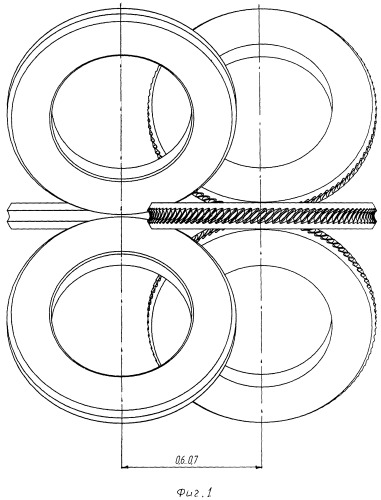

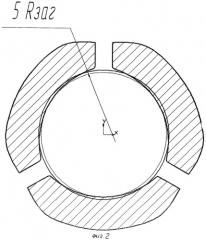

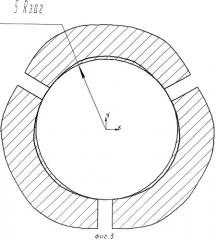

Сущность технического решения поясняется чертежами, где

На фиг.1 схематично изображен процесс прохождения и профилирования заготовки в комплекте группы роликов с гладкой вогнутой рабочей поверхностью и профилирующих роликов (вид спереди).

На фиг.2 изображен гладкий ролик.

На фиг.3 изображен отпечаток профилирующих роликов на поверхности выступов сечения стрельчатого треугольника.

Пример осуществления способа нанесения трехстороннего периодического профиля на поверхность высокопрочной арматурной проволоки.

Термообработанную патентированную круглую заготовку из высокоуглеродистой стали марки 80 диаметром 16 мм проволочили на диаметр 10 мм. Обжатие при волочении составило 61%. На протянутую заготовку нанесли периодический профиль в паре трехроликовых групп (фиг.1), причем в первой группе ролики диаметром Dp=180 мм имели гладкую вогнутую поверхность с радиусом вогнутой поверхности 50 мм (фиг.2), после чего сечение круглой проволоки преобразовалось в стрельчатый треугольник. Степень обжатия в первой роликовой группе составила 4% при коэффициенте вытяжки 1,04.

Во второй роликовой группе ролики диаметром Dp=180 мм имели косорасположенные выступы, отпечаток которых на поверхности выступов сечения стрельчатого треугольника придавал арматурной проволоке трехсторонний периодический профиль (фиг.3), состоящий из соответствующих вмятин. Степень обжатия во второй роликовой группе составила так же 4% при коэффициенте вытяжки 1,04. Для предотвращения «сваливания» стрельчатого треугольника при входе проволоки в профилирующие ролики обе группы роликов расположили так, что расстояние между очагами деформации первой и второй группы роликов было минимально возможным и составило 110 мм.

При формировании трехстороннего периодического профиля из круглой заготовки диаметром 10 мм в двух группах роликов суммарная степень обжатия составила 8%, а условный диаметр профилированной арматурной проволоки составил 9,6 мм.

Способ нанесения трехстороннего периодического профиля на поверхность высокопрочной арматурной проволоки, включающий волочение круглой заготовки и нанесение на нее трехстороннего периодического профиля, отличающийся тем, что волочение круглой заготовки до нанесения на ее поверхность периодического профиля осуществляют с суммарной степенью обжатия 55-61%, а нанесение периодического профиля на ее поверхность осуществляют путем придания сечению круглой заготовки формы стрельчатого треугольника гладкими роликами с вогнутой рабочей поверхностью радиусом, равным не менее 5 радиусов круглой заготовки, и последующего нанесения на выступы стрельчатого треугольника периодических вмятин профилирующими роликами с суммарной степенью обжатия в роликах с вогнутой поверхностью и профилирующих роликах, равной 5-8%, при этом расстояние между осями группы роликов с гладкой рабочей поверхностью и осями группы профилирующих роликов составляет 0,6-0,7 их диаметра.