Способ горячей навивки винтовых пружин и оправка для его реализации

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении пружин горячей навивкой. Способ заключается в том, что используют оправку, наружный поверхностный слой которой выполнен из металла с пониженным коэффициентом теплопроводности. Это обеспечивает получение при закалке витка пружины с равномерной мартенситной структурой металла за счет исключения теплоотвода от внутренней поверхности витка пружины, контактирующей с наружным поверхностным слоем оправки. Повышается качество изготавливаемых пружин. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при производстве винтовых пружин горячей навивкой.

Известен способ изготовления крупногабаритных пружин (авт. свид. SU №1234018, опубл. 30.05.86), включающий высокотемпературную термомеханическую обработку прутка поперечно-винтовым протягиванием перед навивкой и навивку пружин с последующей окончательной термообработкой, дополнительную высокотемпературную термомеханическую обработку пружин в период навивки, для чего перед навивкой осуществляют скоростной нагрев термомеханически упрочненного прутка до температуры на 100-150°С выше точки Ас3 фазовых превращений, поперечно-винтовое протягивание осуществляют в направлении деформации витка при сжатии пружины, а в качестве окончательной термической обработки пружин применяют отпуск.

Недостатком известного способа является трудоемкость процесса, так как применяют двухкратную термомеханическую обработку, и невысокая надежность процесса упрочнения, ввиду того, что второй нагрев перед навивкой может привести к рекристаллизации в объеме прутка стали и свести на нет эффект упрочнения от термомеханической обработки прутка.

Наиболее близким к заявляемому решению является способ изготовления крупногабаритных пружин из стали (патент RU №2377091, опубл. 27.12.2009), включающий нагрев прутка до температуры, обеспечивающей гомогенизацию высокотемпературной фазы стали, навивку пружины из прутка при температуре его нагрева, повитковую закалку пружины, причем закалку каждого витка осуществляют после его навивки и посленавивочной выдержки в течение времени, обеспечивающим процессы полигонизации стали для затруднения рекристализационной перестройки ее структуры.

Недостатком известного способа является возможность снижения качества пружин из-за снижения температуры внутренней поверхности витка пружины, контактирующей с оправкой, в результате теплоотвода в тело оправки и получения неполной закалки в этой зоне.

Известна также конструкция устройства для горячей навивки пружин из прутка (авт. свид. SU №1542678, B21F 3/04, опубл. 15.02.90, бюл. №6). Устройство содержит узел загрузки прутков, нагреватель прутка, охлаждающую ванну с расположенным в ней транспортером, узлы навивки пружины, захвата конца прутка и перемещения оправки в охлаждающую ванну, а также механизм съема готовой пружины. Узел перемещения оправки в охлаждающую ванну выполнен в виде жестко закрепленных на поворотном валу приводного мальтийского креста с фиксатором и диска. На диске с возможностью свободного поворота установлены оси, на которых жестко закреплены оправки.

Недостатком известной конструкции является невысокое качество получаемых изделий, ввиду закалки целой пружины - т.е. полностью навитой. Одновременное погружение всей пружины, имеющей различную структуру витков ввиду разности времени между началом формирования витка и началом охлаждения (закалки), приводит к получению пружин, имеющих неравномерную прочность по длине пружин и с зоной неполной закалки по поверхности контакта навитой пружины и оправки.

В процессе навивки витков пружины на оправку и во время паузы между навивкой и закалкой в закалочном устройстве внутренняя поверхность витка пружины охлаждается теплоотводом в металл оправки. В результате этого к моменту начала закалочного охлаждения, температура внутренней поверхности витка пружины, контактирующей с оправкой, оказывается ниже требуемой для закалки. Это приводит к тому, что на внутренней поверхности витка пружины формируется зона неполной закалки, которая представлена на фиг.1. Глубина этой зоны достигает нескольких миллиметров, ширина соответствует ширине контакта витка и оправки. Вследствие неполной закалки внутренней поверхности витка пружины признаются негодными к эксплуатации и бракуются.

Недопустимость неполной закалки металла внутренней поверхности витков пружин объясняется тем, что в этой зоне в процессе эксплуатационного нагружения пружин возникают максимальные напряжения. Наличие зоны неполной закалки на внутренней поверхности витков пружины приводит к раннему зарождению трещины и преждевременному разрушению пружин. Долговечность пружин уменьшается в десятки раз, и, кроме того, силовая характеристика пружины становится не соответствующей требованию чертежа.

Задачей изобретения является повышение качества пружин, исключение получения в процессе навивки пружины зоны неполной закалки во внутренней поверхности витков пружины. Это увеличивает долговечность пружин в эксплуатации.

Технический результат заключается в уменьшении теплоотвода из витка пружины в наружный слой тела оправки за счет создания на наружной поверхности оправки слоя из материала с пониженным коэффициентом теплопроводности.

Поставленная задача достигается тем, что способ горячей навивки винтовых пружин, включающий нагрев металлического прутка, навивку из него пружины на оправку и закалку, при этом используют оправку, наружный поверхностный слой которой выполнен из металла с пониженным коэффициентом теплопроводности, обеспечивающим за счет уменьшения теплоотвода от внутренней поверхности витка пружины, контактирующей с наружным поверхностным слоем оправки, получение при закалке витка пружины с равномерной мартенситной структурой металла.

Оправка для горячей навивки винтовых пружин, выполненная с возможностью передачи ей вращения и с диаметром наружной поверхности, соответствующим внутреннему диаметру витков навиваемой пружины, при этом наружная поверхность оправки образована наружным поверхностным слоем, выполненным из металла с пониженным коэффициентом теплопроводности, обеспечивающим за счет уменьшения теплоотвода от внутренней поверхности витка пружины, контактирующей с наружным поверхностным слоем оправки, получение при закалке витка пружины с равномерной мартенситной структурой металла.

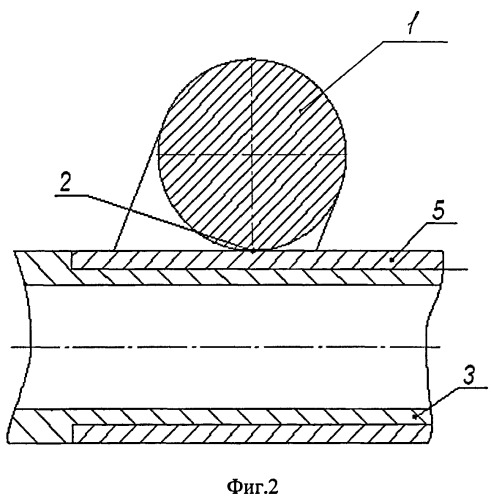

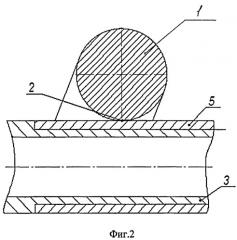

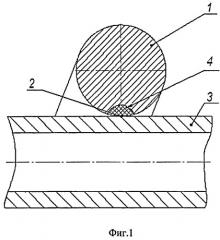

На фиг.1 изображено поперечное сечение витка пружины, которое образуется при обычном способе горячей навивки, на фиг.2 показано поперечное сечение витка пружины, которое образуется по предлагаемому способу.

Виток пружины (фигура 1) имеет линию контакта 2 с оправкой 3, через которую проходит отток тепла при обычном способе горячей навивки, формируя зону 4 с пониженной температурой, которая после операции закалки образует зону неполной закалки.

При навивке пружины по предлагаемому способу, изображенному на фиг.2, виток пружины 1 имеет линию контакта 2 с наружным слоем 5 оправки 3. Ввиду пониженной теплопроводности материала наружного слоя 5 оправки 3, теплоотвода из витка 1 пружины через линию контакта 2 не происходит. В результате отсутствия понижения температуры в витке пружины по линии контакта 2 зоны неполной закалки в поперечном сечении витка не образуется. Структура металла по всему поперечному сечению витка одинакова и соответствует мартенситной структуре, что повышает качество изготавливаемой пружины.

Способ горячей навивки винтовых пружин осуществляют следующим образом.

Нагревают заготовку - пруток, навивают из прутка пружину, операцию навивки производят на оправку, наружный поверхностный слой которой изготовлен из материала с пониженным коэффициентом теплопроводности, затем производят закалку при непрерывно последовательном перемещении навиваемых витков пружины в закалочное устройство, обеспечивая постоянство времени для каждого витка между концом навивки и началом закалки.

При использовании предлагаемого способа горячей навивки винтовых пружин нагретый пруток навивается на оправку, имеющую на поверхности слой металла с пониженной теплопроводностью.

В этом случае в процессе последеформационной паузы между моментом навивки каждого витка и моментом его охлаждения в закалочном устройстве не происходит потери температуры внутренней поверхности витка пружины, контактирующей с оправкой, за счет теплоотвода в наружный поверхностный слой оправки, и в момент начала охлаждения сохраняется равномерность (одинаковость) температуры по сечению витка, что обеспечивает при закалке равномерность структуры и твердости материала витка пружины.

Оправка для горячей навивки винтовых пружин с конструктивными элементами, обеспечивающими передачу вращения оправке, имеет наружный диаметр, соответствующий внутреннему диаметру витков навиваемой пружины. Наружный поверхностный слой оправки выполнен из материала, имеющего пониженный коэффициент теплопроводности.

Наружный поверхностный слой оправки может быть образован наплавкой материала с пониженным коэффициентом теплопроводности, либо напрессовкой трубы из материала, обладающего пониженным коэффициентом теплопроводности, либо навинчиванием трубы из материала, обладающего пониженным коэффициентом теплопроводности.

Наружный поверхностный слой оправки может быть образован шпоночным соединением трубы из материала, обладающего пониженным коэффициентом теплопроводности, либо образован шлицевым соединением трубы из материала, обладающего пониженным коэффициентом теплопроводности, либо сварочным соединением трубы из материала, обладающего пониженным коэффициентом теплопроводности.

Проведенные исследования показали, что если при навивке пружин из сталей 55С2, 60С2 на оправку, изготовленную из углеродистой конструкционной стали, на внутренней поверхности витка пружины образуется зона глубиной до 30-40% радиуса витка и шириной до 2-3 мм, то при навивке на оправку, наружная поверхность которой была образована напрессовкой трубы из нержавеющей стали, или наплавкой жаропрочного материала, имеющими коэффициент теплопроводности в 3-4 раза меньший, чем у углеродистой конструкционной стали, зона неполной закалки не образуется.

1. Способ горячей навивки винтовых пружин, включающий нагрев металлического прутка, навивку из него пружины на оправку и закалку, отличающийся тем, что используют оправку, наружный поверхностный слой которой выполнен из металла с пониженным коэффициентом теплопроводности, обеспечивающим за счет исключения теплоотвода от внутренней поверхности витка пружины, контактирующей с наружным поверхностным слоем оправки, получение при закалке витка пружины с равномерной мартенситной структурой металла.

2. Оправка для горячей навивки винтовых пружин, выполненная с возможностью передачи ей вращения и с диаметром наружной поверхности, соответствующим внутреннему диаметру витков навиваемой пружины, отличающаяся тем, что наружная поверхность оправки образована наружным поверхностным слоем, выполненным из металла с пониженным коэффициентом теплопроводности, обеспечивающим за счет исключения теплоотвода от внутренней поверхности витка пружины, контактирующей с наружным поверхностным слоем оправки, получение при закалке витка пружины с равномерной мартенситной структурой металла.