Способ изготовления штамповок лопаток переменного сечения с двумя хвостовиками

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в авиационной промышленности при изготовлении заготовок лопаток с двумя хвостовиками или с одним хвостовиком и бандажной полкой. Нагретую заготовку устанавливают в контейнер между двумя полуматрицами составной матрицы, выполненной с каналом. При этом часть заготовки располагают на нижнем пуансоне. Заготовку деформируют с образованием шейки путем смыкания полуматриц. Затем формируют один из хвостовиков лопатки движением нижнего пуансона вверх после остановки полуматриц. Заготовку выдавливают через канал составной матрицы верхним пуансоном при движении нижнего пуансона в нижнее положение. При этом часть заготовки оставляют в контейнере и формируют штамповку переменного сечения, расширяющуюся по направлению к оставшейся в контейнере части заготовки. В результате обеспечиваются расширение спектра получаемых штамповок, увеличение коэффициента использования металла, повышение прочностных характеристик изделия. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано в авиационной промышленности при изготовлении заготовок лопаток с двумя хвостовиками или с одним хвостовиком и бандажной полкой.

Известен способ изготовления лопаток с двумя хвостовиками, включающий в себя нагрев в индукционной установке, вальцевание на ковочных вальцах за четыре перехода, нагрев в газовой печи под высадку на ГКМ за три перехода, нагрев фасонной заготовки в газовой карусельной печи под последующую штамповку (Атрошенко А.П., Федоров В.И., Горячая штамповка труднодеформируемых материалов. - Л., Машиностроение, Ленингр. отд-ние, 1979, 287 с., стр.87-88).

Недостатком данного способа является большое количество деформирующей оснастки (штампы для высадки, ковочные вальцы) и технологического оборудования (ГКМ, вальцы), а также большого количества нагревательных операций, которые не позволяют получить нужную структуру лопатки.

Наиболее близким является способ изготовления лопаток компрессора с двумя массивными хвостовиками и тонким пером включающий в себя отлив заготовки, нагрев и изотермическую штамповку (Патент №2019359 В21К 3/04 от 14.11.1991, опубл. 15.09.1994).

Недостатком данного способа изготовления лопаток с двумя хвостовиками является ограничения по применению только литейных сплавов, а так же увеличение трудоемкости в связи с использованием операции литья.

Техническим результатом, достигаемым при осуществлении изобретения, является возможность получения заготовок под штамповку лопаток с двумя хвостовиками переменного сечения с направленной вдоль изделия волокнистой структурой, приближающихся к готовому изделию путем предварительного формирования одного из хвостовиков лопатки нижним пуансоном под нужный тип хвостовика и последующим выдавливанием, что приводит к экономии металла и увеличении спектра получаемых штамповок.

Технический результат достигается тем, что нагретую заготовку устанавливают в контейнер между полуматрицами составной матрицы, выполненной с каналом, с расположением части заготовки на нижнем пуансоне, деформируют заготовку с образованием шейки путем смыкания полуматриц составной матрицы, затем формируют один из хвостовиков лопатки движением нижнего пуансона вверх после остановки полуматриц составной матрицы, выдавливают заготовку через канал составной матрицы верхним пуансоном при движении нижнего пуансона в нижнее положение, при этом часть заготовки оставляют в контейнере и формируют штамповку переменного сечения, расширяющуюся по направлению к оставшейся в контейнере части заготовки.

На фигурах показаны:

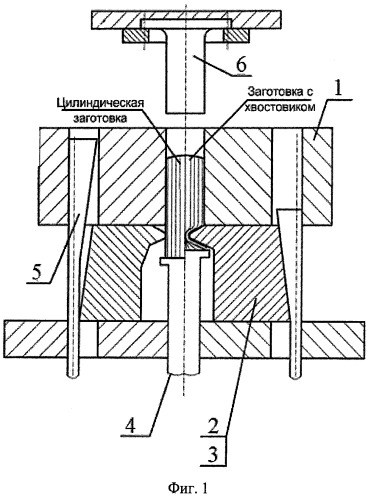

Фиг.1 - Формирование одного из хвостовиков лопатки.

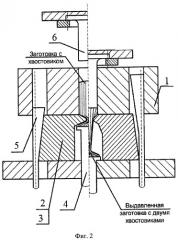

Фиг.2 - Выдавливание заготовки переменного сечения под лопатку с двумя хвостовиками.

Сущность предложенного способа заключается в следующем. Нагретую цилиндрическую заготовку устанавливают в контейнер 1 между полуматрицами 2, 3 составной матрицы, выполненной с каналом. Заготовку устанавливают таким образом, чтобы часть заготовки располагалась на нижнем пуансоне 4 (Фиг.1).

Деформируют заготовку с образованием шейки путем смыкания полуматриц 2, 3 составной матрицы. Смыкание полуматриц 2, 3 составной матрицы осуществляется благодаря кинематической связи между клиньями 5 и ползуном пресса. Клинья 5 начинают перемещаться вниз, а полуматрицы 2, 3 начинают сдвигаться, деформируя заготовку. Размеры шейки определяются исходя из размеров минимального сечения лопатки (Фиг.1).

Затем формируют один из хвостовиков лопатки требуемых размеров (Пример) движением нижнего пуансона 4 вверх после остановки полуматриц 2, 3 составной матрицы.

Далее выдавливают заготовку через канал составной матрицы верхним пуансоном 6. При этом клинья 5 перемещаются вверх, образуя зазор между полуматрицами 2, 3 составной матрицы и самими клиньями 5. Под действием деформируемого металла полуматрицы 2, 3 раздвигаются на величину этого зазора. Нижний пуансон 4 перемещается в нижнее положение, при этом часть заготовки остается в контейнере 1 (Фиг.2).

Формируют штамповку переменного сечения, расширяющуюся по направлению к оставшейся в контейнере 1 части заготовки (Фиг.2).

В результате обеспечивается возможность получения лопаток с двумя хвостовиками с направленной вдоль изделия волокнистой структурой без применения большого количества технологических переходов, то есть сокращается номенклатура технологического инструмента, а также высоких механических характеристик готового изделия.

В ходе данного технологического процесса получается штамповка переменного сечения под лопатку с двумя хвостовиками, близкая по форме к готовой детали.

Способ изготовления штамповок лопаток переменного сечения с двумя хвостовиками, отличающийся тем, что нагретую заготовку устанавливают в контейнер между двумя полуматрицами составной матрицы, выполненной с каналом, с расположением части заготовки на нижнем пуансоне, деформируют заготовку с образованием шейки путем смыкания полуматриц составной матрицы, затем формируют один из хвостовиков лопатки движением нижнего пуансона вверх после остановки полуматриц составной матрицы, выдавливают заготовку через канал составной матрицы верхним пуансоном при движении нижнего пуансона в нижнее положение, при этом часть заготовки оставляют в контейнере и формируют штамповку переменного сечения, расширяющуюся по направлению к оставшейся в контейнере части заготовки.