Способ получения прямоугольной заготовки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии. Жидкий металл подают в промежуточную кольцевую емкость, установленную в кольцевую полость вращающегося кристаллизатора, образованную двумя горизонтально сопряженными консольными валками с вогнутыми торцевыми поверхностями, с зонами формирования и раскатки слитка. Промежуточная кольцевая емкость состоит из двух частей в виде кольцевых вставок из теплоизолирующего материала. Через кольцевой канал-дозатор промежуточной кольцевой емкости, ширину которого изменяют перемещением вдоль оси вращения кристаллизатора нижней части емкости, металл подают в зону формирования кольцевого слитка под действием центробежных сил. Требуемый уровень жидкого металла hм в зоне формирования определяют по математическим зависимостям и поддерживают его во время разливки постоянным. Кристаллизующиеся участки кольцевого слитка направляют в зазор, образованный перемещением и поворотом одного консольного валка относительно другого. В зоне раскатки слиток обжимают до сваривания и раскатывают до получения заготовки требуемых размеров, и отделяют заготовку от кольцевого слитка. Обеспечивается повышение качества и точности размеров заготовки. 2 н. и 1 з.п. ф-лы, 2 пр., 4 ил.

Реферат

Изобретение относится к области металлургии, конкретнее к непрерывной разливке и производству сотового проката, преимущественно мелкосортного.

Известен способ получения мелкосортного проката в совмещенном литейно-прокатном агрегате (1), включающий выплавку стали в сталеплавильной печи, разливку стали в исходную заготовку, предварительный нагрев исходной заготовки перед прокаткой и прокатку в непрерывном прокатном стане с черновой, промежуточной и чистовой группами прокатных клетей.

Недостатками известного способа являются низкая скорость разливки 0,05÷0,12 м/сек, избыточные размеры исходной непрерывно литой заготовки при производстве мелкого сорта со стороной 6,5÷8,0 мм, необходимость предварительного нагрева литой заготовки перед прокаткой.

Наиболее близким к изобретению является способ получения прямоугольной заготовки и устройство для его осуществления (2), включающий подачу жидкого металла в кольцевую полость кристаллизатора, образованную путем горизонтального сопряжения консольных валков с вогнутыми торцевыми поверхностями, один из которых- с отверстием для заливки. Вращают кристаллизатор, формируя кольцевой слиток в радиальном направлении. Жидкий металл поступает в зону формирования. После начала роста корки твердой фазы второй валок перемещают и поворачивают относительно первого. Кристаллизующиеся участки устремляются в образующийся зазор (зону раскатки), где они обжимаются до сваривания и одновременно раскатываются участками раскатки до требуемых размеров, удерживаясь на линии раскатки при помощи как минимум трех опорных роликов. После этого специальным механизмом заготовка отделяется от кольцевого слитка для последующей прокатки в чистовой группе прокатных клетей.

Недостатком известного способа является низкая надежность работы, обусловленная невозможностью поддержания постоянным уровня жидкого металла в зоне формирования кольцевого слитка, что приводит к непостоянству толщины свариваемых корок твердой фазы в зоне обжатия и раскатки кольцевого слитка, возрастанию усилий обжатия и раскатки, колебанию размеров заготовки после отделения от кольцевого слитка. Кроме того при повышении уровня и заполнении жидким металлом границы зоны формирования слитка, возникает залипание слитка на границе и возрастает вероятность разрыва корки твердой фазы и остановка процесса разливки. Недостаточная жесткость конструкции, вызванная большими диаметрами консольных валков и тихоходными приводами регулировки меж валкового зазора и неточность установки угла раскатки сужают технологические возможности известного способа.

Цель изобретения - расширение технологических возможностей, повышение надежности работы.

В изобретении предлагается, первоначально, подавать жидкий металл в зону формирования кольцевого слитка через кольцевой канал-дозатор промежуточной кольцевой емкости вращающегося кристаллизатора, причем ширину кольцевого канала-дозатора предлагается регулировать относительным перемещением вдоль оси вращения сопряженных частей промежуточной кольцевой емкости. Требуемый уровень жидкого металла hм в зоне формирования корки твердой фазы кольцевого слитка предлагается предварительно определять из выражения

hм=тф *bзаг *n,

где bзаг - требуемая ширина заготовки, мм;

n - частота вращения кристаллизатора, об/с;

тф - время формирования корки твердой фазы, с;

тф=60*ткр,

где ткр - время кристаллизации, мин;

Ткр=(0,5*hзаг/Ккр)2, мин,

где hзаг - требуемая толщина заготовки, мм;

Ккр - коэффициент кристаллизации, для сталей находится в интервале 27÷30;

и предлагается поддерживать постоянным во время разливки изменением величины кольцевого канала-дозатора.

Во внутренней полости кристаллизатора, устройства для осуществления способа, предлагается установить промежуточную кольцевую емкость с каналом-дозатором, состоящим из сопряженных частей, выполненных в виде кольцевых вставок из теплоизолирующего материала, между кольцевыми вставками образован канал-дозатор. Нижняя часть промежуточной кольцевой емкости имеет привод возвратно-поступательного перемещения вдоль оси вращения кристаллизатора с возможностью изменения величины кольцевого канала-дозатора. На участке формирования кольцевого слитка предлагается установить датчик определения уровня жидкого металла, связанный через блок управления с приводом перемещения нижней части промежуточной кольцевой емкости.

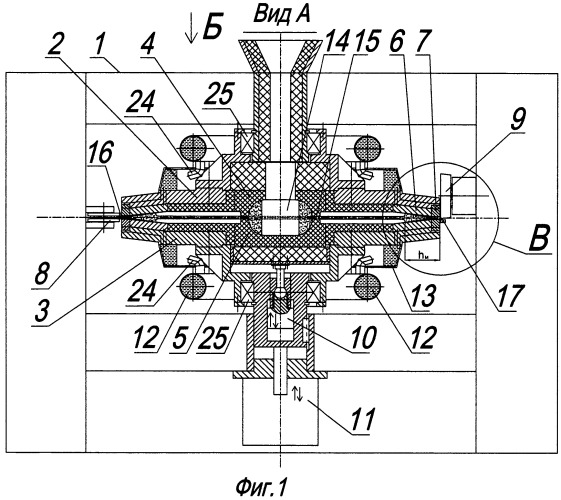

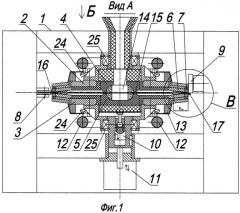

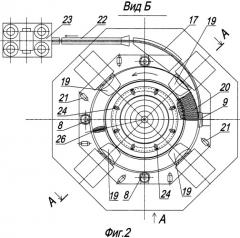

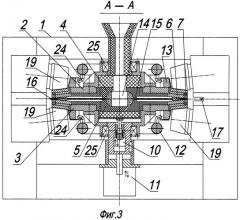

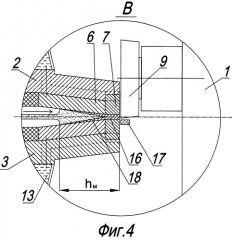

На фиг.1 изображен вид A на устройство для осуществления предлагаемого способа; на фиг.2 - вид Б; на фиг.3 - сечение A-A; на фиг.4 - место В.

Установка (Фиг.1) для осуществления предлагаемого технического решения содержит станину 1, два сопряженных консольных валка 2, 3 с вертикальными осями вращения и вогнутыми торцевыми поверхностями, образующими внутреннюю полость кристаллизатора. На торцевой поверхности валков 2, 3 выполнены зона формирования 6 и зона раскатки 7 кольцевого слитка 16. В центральной области валков 2 и 3 установлены вставки 4 и 5 из теплоизолирующего материала. Сопряжение вставок 4 и 5 образует промежуточную кольцевую емкость 14 с кольцевым каналом-дозатором 15. Зона формирования 6 кольцевого слитка 16 выполнена из теплопроводного материала, например меди. На внешней стороне валков 2 и 3 смонтирована открытая система тепло - отвода на жидком теплоносителе, например воде, состоящая из напорного кольцевого коллектора 12 с питателями 24, кольцевой емкости 13 и радиальных каналов 20 в зонах 6 и 7. Зона раскатки 7 выполнена из инструментальной стали. Рабочая поверхность зоны 6 имеет износостойкое покрытие, например, хромо-никелевое, снижающее износ от скольжения корок 18 твердой фазы кольцевого слитка 16 (Фиг.4). Консольные валки 2 и 3 смонтированы в станине 1 на сферических подшипниках 25, с возможностью поворота относительно вертикальной оси вращения. Консольные валки 2 и 3 приводятся во вращение от опорных валков 19 (Фиг.3), которые имеют индивидуальные приводы вращения и настройки меж валкового зазора. Консольный валок 3 имеет привод 11 перемещения вдоль оси вращения и привод возвратно-поступательного перемещения 10 нижней вставки 5 с возможностью регулировки канала-дозатора 15 промежуточной кольцевой емкости 14. По периметру кристаллизатора смонтированы опорные ролики 8 (Фиг.2), с возможностью удержания на линии раскатки выступающей части кольцевого слитка 16, и форсунки 21 охлаждения внешних кромок и рабочих поверхностей зоны раскатки 7 и слитка 16. В зоне раскатки 7, на участке с минимальным меж валковым зазором установлено дисковое отрезное устройство 9 (Фиг.4) с возможностью отделения прямоугольной заготовки 17 от кольцевого слитка 16. По траектории движения заготовки 17 смонтирована направляющая проводка 22 и чистовая группа прокатных клетей 23 (Фиг.2). В корпусах консольных валков 2 и 3, в зоне 6 формирования кольцевого слитка 16 установлен датчик 26 определения уровня пм жидкого металла, например радиационный, связанный через блок управления с приводом 10 перемещения нижней вставки 5 промежуточной кольцевой емкости 14.

Способ осуществляют следующим образом.

Перед началом работы производится предварительная сушка и нагрев до температуры 850÷900°C вставок 4 и 5 промежуточной кольцевой емкости 14 и огнеупоров рабочих поверхностей кристаллизатора. Исходя из разливаемой марки стали, температурных, скоростных параметров процесса и заданных размеров прямоугольной заготовки, управляющим компьютером выбирается вариант управляющей модели процесса, производится предварительный расчет требуемого уровня жидкого металла hм из выражения

hм=тф *Ьзаг *n,

где bзаг - требуемая ширина заготовки, мм;

n - частота вращения кристаллизатора, об/с;

тф - время формирования корки твердой фазы, с;

тф=60*ткр,

где ткр - время кристаллизации, мин;

ткр=(0,5*hзаг/Ккр)2, мин,

где hзаг - требуемая толщина заготовки, мм;

Ккр - коэффициент кристаллизации, для сталей находится в интервале 27÷30;

определяется оптимальный угол раскатки, настраиваются опорные валки 19. По команде оператора включаются приводы вращения опорных валков 19 и привод перемещения 11 нижнего консольного валка 3. Нижний консольный валок 3 прижимается по зоне раскатки 7 к верхнему консольному валку 2 без зазора, при этом верхний консольный валок 2 опирается на верхнюю группу опорных валков 19 и его ось вращения отклонена от вертикальной оси на угол равный ½ угла раскатки, составляющим 0,3÷0,5 градуса. Кристаллизатор вращают с частотой 250÷400 об/мин. Включается привод перемещения 10, нижняя вставка 5 прижимается к верхней вставке 4 без зазора. Жидкий металл начинают подавать в промежуточную кольцевую емкость 14 кристаллизатора. По заполнении промежуточной кольцевой емкости 14 подается команда на реверсивное включение привода 10, вставка 5 опускается на заданную величину. Между вставками 4 и 5 образуется кольцевой канал-дозатор 15 и под действием центробежных сил жидкий металл, не касаясь стенок внутренней полости кристаллизатора, начинает подаваться в зону 6 формирования кольцевого слитка 16. При взаимодействии жидкого металла с рабочей теплоотводящей поверхностью зоны 6 формирования кольцевого слитка 16, по мере заполнения, мгновенно начинают расти корки твердой фазы 18. По достижении требуемого уровня пм жидкого металла, от датчика уровня 26 через блок управления подается команда на реверсивное включение привода перемещения 11, валок 3 опускается вниз, и, прижимаясь к нижней группе опорных валков 19, разворачивается на угол раскатки, образуя меж валковый зазор требуемой величины. Кольцевой слиток 16, под действием центробежных сил, выдавливается в меж валковый зазор, и его периферийная кольцевая часть слитка 16 поступает в зону раскатки 7. Поскольку оси вращения консольных валков 2 и 3 развернуты, то меж валковый зазор изменяется в зависимости от угла вращения кристаллизатора, и зона раскатки 7 имеет сектор сужения меж валкового зазора, где происходит сжатие до сваривания корок 18 твердой фазы кольцевого слитка 16 и последующая пластическая деформация раскаткой до требуемой толщины Нзаг заготовки 17. Под действием пластической деформации раскатки, составляющей 1,5÷3%, кольцевой слиток 16 увеличивается в диаметре и в секторе увеличения меж валкового зазора зоны раскатки 7 выступает за внешнюю кромку кристаллизатора, где подхватывается и удерживается на линии раскатки опорными роликами 8, которые задают траекторию движения выступающей части кольцевого слитка 16 до сектора уменьшения меж валкового зазора зоны раскатки 7. Ширина выступающей части кольцевой заготовки равна требуемой ширине bзаг заготовки 17. В секторе минимального меж валкового зазора, равного требуемой толщине hзаг заготовки 17, установлено дисковое отрезное устройство 9, которое отделяет заготовку 17 от кольцевого слитка 16. Наличие предварительно настроенных опорных валков 19 позволяет получать заготовку 17 более высокой точности, кроме того разгружается центральная область консольных валков 2, 3 в которой сосредоточены детали из огнеупорных материалов, чувствительные к деформационному воздействию. При изменении температурно-скоростных параметров процесса производится управление меж валковым зазором за счет индивидуальных приводов настройки опорных валков 19. При отклонении уровня жидкого металла от заданного hм, подается управляющая команда на изменение ширины кольцевого канала-дозатора 15, через включение привода 10. Тем самым появляется возможность управления толщиной корок твердой фазы 18 без изменения частоты n вращения кристаллизатора, это существенно расширяет технологические возможности процесса, позволяет повысить качество заготовки, уменьшить отрезаемую головную и хвостовую части заготовки 17. Для повышения скорости и точности позиционирования нижнего валка 3 и вставки 5, при управлении процессом, в установке применены скоростные линейные серво двигатели. Время регулирования сокращено до 0,1÷0,15 с.

Отвод тепла от зоны формирования 6 и зоны раскатки 7 кольцевого слитка осуществляется потоком воды в радиальных каналах 20, выполненных в консольных валках 2 и 3. Скорость движения воды в радиальном канале 20 составляет 8÷10 м/с. Требуемый напор создается от действия центробежных сил, при вращении кристаллизатора, в открытой кольцевой емкости 13. Постоянный уровень воды в кольцевой емкости 13 поддерживается через питатели 24 от напорных кольцевых коллекторов 12.

Одновременно с разведением и поворотом валка 3 включаются форсунки 21, которые предотвращают перегрев рабочих поверхностей зоны раскатки 7 и образуют зону вторичного охлаждения (ЗВО) выступающей части кольцевого слитка 16. В нижней части станины 1 смонтирован поддон для сбора воды со сливом для отвода воды в систему оборотного водоснабжения установки. Подшипниковые опоры 25 консольных валков 2 и 3 также имеют контуры водяного охлаждения.

Отделяемая дисковым отрезным устройством 9 заготовка 17, со скоростью 15÷25 м/с, через проводку 22 направляется в чистовую группу клетей 23, где прокатывается на требуемый размер проката, затем проходит через линию ускоренного охлаждения и сматывается в бунт на моталке. Вес бунта при этом может равняться весу плавки подаваемой на установку в сталеразливочном ковше.

Пример 1

Производили разливку стали 40Х, на сечение профиля прямоугольной заготовки -10×16 мм, с последующей прокаткой в катанку диаметром 8,0 мм.

Вес плавки составлял одну тонну. Диаметр консольных валков 2 и 3-1200 мм, протяженность зоны 6 формирования слитка 160 мм, частота вращения кристаллизатора 250÷300 об/мин, угол раскатки 0,38 град.

Скорость разливки составляла 16÷18 м/с, уровень hм металла определяли из выражения

hм=60*(0,5*10/28)2*16*4,5=138 мм

Время разливки и прокатки одной тонны - 53 с.

Линия прокатки состояла из чистового блока прокатных клетей 180 с групповым приводом. В прокатке было задействовано 4 клети блока.

Часовая производительность установки 60 тонн в час.

Было проведена серия из 20 разливок. Выход годного по прокату составил 98,5%. Пример 2

Производили разливку стали 20X13 на сечение профиля прямоугольной заготовки 8×14 мм, с последующей прокаткой на катанку диаметром 6,5 мм.

Вес плавки составлял одну тонну. Диаметр консольных валков 2 и 3 - 1200 мм, протяженность зоны 6 формирования слитка 160 мм, частота вращения кристаллизатора 250÷300 об/мин, угол раскатки 0,29 град.

Скорость разливки составляла 16÷18 м/с, уровень hм металла определяли из выражения

hм=60*(0,5*9/27)2*14*4,8=112 мм

Время разливки и прокатки одной тонны - 67 с.

Часовая производительность установки 54 тонны в час.

Замер диаметра по длине катанки в партии показал его высокую стабильность. Отклонение не превышало 0,25 поля допуска на размер, в то же время колебание размеров катанки произведенной по известному способу достигало 0,5-0,75 от поля допуска на размер.

Испытания по пределу текучести, относительному удлинению, ударной вязкости полученной катанки показали повышенный уровень на 10÷12% по отношению к катанке произведенной известным способом.

Выход годного по известному способу не превышал 0,92%, т.к. на серии из 20 разливок одна завершалась аварийно.

Технический результат предлагаемого способа - расширение технологических возможностей и повышение надежности работы за счет поддержания постоянного уровня жидкого металла в зоне формирования слитка и независимости регулировки величины секундного объема жидкого металла поступающего в зону формирования кольцевого слитка от частоты вращения кристаллизатора.

Источники информации

(1) Способ получения мелкосортного проката в совмещенном литейно-прокатном агрегате. RU 2134179 С1 МПК B22D 11/12. Опубликовано 10.08.1999.

(2) Способ получения прямоугольной заготовки и устройство для его осуществления. RU 2198064 С2 МПК B22D 11/10, 11/12 Опубликовано 10.02.2003.

1. Способ получения прямоугольной заготовки, включающий подачу жидкого металла во вращающийся кристаллизатор с кольцевой полостью, образованной двумя горизонтально сопряженными консольными валками с вогнутыми торцевыми поверхностями с зонами формирования и раскатки слитка, и формирование кольцевого слитка в радиальном направлении под действием центробежных сил, при этом в зоне формирования после начала роста корки твердой фазы кристаллизующиеся участки кольцевого слитка направляют в зазор, образованный перемещением и поворотом одного валка относительно другого, причем в зоне раскатки кольцевой слиток обжимают до сваривания и одновременно раскатывают до получения заготовки требуемых размеров, а слиток при этом удерживают на линии раскатки при помощи как минимум трех опорных роликов, после чего заготовку отделяют от кольцевого слитка отрезным механизмом, отличающийся тем, что жидкий металл подают в промежуточную кольцевую емкость, которую устанавливают в кольцевую полость кристаллизатора, состоящую из двух частей, выполненных в виде кольцевых вставок из теплоизолирующего материала, из которой через кольцевой канал-дозатор, ширину которого регулируют относительным перемещением вдоль оси вращения кристаллизатора нижней части промежуточной кольцевой емкости, при этом требуемый уровень жидкого металла hм в зоне формирования кольцевого слитка предварительно определяют исходя из следующих зависимостейhм=тф·bзаг·n, тф=60·ткр, а ткр=(0,5·hзаг/Ккр)2,где bзаг - требуемая ширина заготовки, мм,n - частота вращения кристаллизатора, об/с,тф - время формирования корки твердой фазы, с,ткр - время кристаллизации, мин,hзаг - требуемая толщина заготовки, мм,Ккр - коэффициент кристаллизации, который для сталей составляет 27÷30, и поддерживают постоянным во время разливки путем изменения ширины кольцевого канала-дозатора.

2. Устройство для получения прямоугольной заготовки, содержащее станину, вращающийся кристаллизатор с кольцевой полостью, образованной двумя сопряженными консольными валками с вогнутыми торцевыми поверхностями с зонами формирования и раскатки кольцевого слитка, выполненными с возможностью перемещения и поворота одного валка относительно другого, приводы взаимного перемещения и поворота валков, отрезной механизм, отличающееся тем, что оно снабжено промежуточной кольцевой емкостью, установленной в кольцевую полость кристаллизатора и состоящей из двух частей, выполненных в виде кольцевых вставок из теплоизолирующего материала, нижняя из которых снабжена приводом возвратно-поступательного перемещения вдоль оси вращения кристаллизатора и выполнена с возможностью образования кольцевого канала-дозатора между кольцевыми вставками и изменения ширины кольцевого канала-дозатора при перемещении вдоль оси вращения кристаллизатора, при этом в зоне формирования кольцевого слитка установлен датчик определения уровня жидкого металла, связанный через блок управления с приводом возвратно-поступательного перемещения нижней части промежуточной кольцевой емкости.

3. Устройство по п.2, отличающееся тем, что консольные валки смонтированы в станине на сферических подшипниках с возможностью поворота относительно вертикальной оси вращения и приводятся во вращение посредством опорных валков, имеющих индивидуальные приводы вращения и настройки зазора между консольными валками.