Инжекционное формование металлов с многокомпонентным составом

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к способу инжекционного формования металлов. Формование осуществляют в машине для инжекционного формования, содержащей нагретый цилиндр с градиентом температуры по его длине. Для инжекционного формования используют многокомпонентную металлическую смесь, содержащую первый компонент и второй компонент. Температура плавления второго компонента превышает температуру плавления первого компонента. Первая температура плавления и вторая температура плавления выбраны в соответствии с градиентом температур по длине цилиндра таким образом, что при подаче в машину для инжекционного формования первый компонент плавится раньше второго компонента, обеспечивается последующее растворение второго компонента в первом. При плавлении многокомпонентной металлической смеси поддерживают процентное отношение твердой фазы к жидкой в диапазоне 5-30%. Обеспечивается возможность обработки при поддержании температуры металлической смеси в узком интервале и повышение качества изделия. 3 н. и 30 з.п. ф-лы, 5 ил., 3 пр.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к металлам для инжекционного формования, более точно, к составам металлов, применимым для обработки в машинах для инжекционного формования пластмасс.

Уровень техники

Обычные машины для инжекционного формования с возвратно-поступательным ходом шнека способны обрабатывать/формовать большинство серийных полимеров и наполненных или армированных полимеров.

Хотя это и желательно, эти машины не способны формовать изделия из металлических сплавов. Стандартным способом изготовления объемных деталей близкой к окончательной формы из металлических сплавов является кокильное литье или другие варианты процесса литья.

Одним из способов, в котором некоторые из характеристик оборудования для инжекционного формования пластмасс применяются для формования изделий из магниевых сплавов, является тиксотропное литье. Машина для тиксотропного литья существенно отличается по своей конструкции и размеру от обычной машины для инжекционного формования пластмасс.

Желательно обрабатывать и формовать изделия из металлических сплавов (в особенности легких сплавов, такие как сплавы алюминия, цинка и магния) на обычном оборудовании для инжекционного формования пластмасс. По всему миру существует огромная база установленного оборудования для инжекционного формования, при этом затраты на его эксплуатацию являются значительно меньшими, чем требуемые затраты на литейное производство.

Обычно металлические сплавы имеют относительно узкий интервал температур перехода между твердой и жидкой фазами. Узкий интервал температур обычно имеет даже полутвердая фаза.

Металлические сплавы в твердой или полутвердой фазе с содержанием твердых частиц выше определенного уровня не могут обрабатываться на стандартном оборудовании для инжекционного формования, поскольку оно не является настолько прочным, чтобы преодолевать сопротивление твердой или полутвердой фазы (с высоким содержанием твердых частиц). Аналогичным образом, стандартное оборудование для инжекционного формования неприменимо для обработки любого материала с очень низкой вязкостью (например, как у воды). Материалы со слишком низкой вязкостью обладают низкой силой сопротивления (необходимой в конструкции стандартной машины для инжекционного формования) и имеют структуру потока, не являющуюся идеальной для заполнения полости литейной формы (в результате чего образуются пустоты, возникают сложности при расклинивании и ухудшаются механические свойства). Соответственно, остается лишь небольшой интервал полутвердой фазы (например, с содержанием твердых частиц 5-30% по весу), обычно применимый для формования металлов на оборудовании для инжекционного формования, для которого необходим поток термопластичного типа. Этот узкий интервал полутвердой фазы также соответствует приемлемому интервалу вязкости, в котором возможно инжекционное формование.

В обычной машине для инжекционного формования гранулы пластмассы поступают на шнековый транспортер при комнатной или почти комнатной температуре. Обычно их нагревают по длине цилиндра до температуры 450-700°F (~232-372°C) в зависимости от типа пластмассы или желаемой вязкости. Цилиндр нагревают снаружи, чтобы способствовать нагреву пластмассы. Нагрев пластмассы также в значительной степени происходит за счет вносимого сдвига, создаваемого шнеком и вязкой жидкостью. Обычно температуру в цилиндре регулируют в трех зонах (передней, средней и задней), а также в зоне подачи. Разность между температурой, установленной в передней и задней зонах, обычно составляет лишь 100°F (~37°C). Тем не менее материал нагревают по длине цилиндра от почти комнатной температуры до температуры 500-700°F (~260-372°C). Температуру в зоне подачи устанавливают выше комнатной температуры, но ниже температуры, необходимой для того, чтобы вызвать плавление, в результате чего гранулы в этой зоне остаются твердыми при поступлении в зоны с более высокими температурами. Материал непрерывно нагревается за счет сдвига и времени пребывания в нагретом цилиндре. Соответственно, поддерживается постоянный градиент температуры материала по длине цилиндра в пределах от комнатной температуры до температуры впрыскивания (разность температур составляет 400-700°F (~204-372°C)). Тепло, подводимое извне к цилиндру, помогает повышать температуру материала, но не регулирует температуру материала.

Помимо градиента температуры материала по длине цилиндра существуют другие характеристики машины для инжекционного формования, которые препятствует точному регулированию температуры. Поскольку шнек перемещается возвратно-поступательно, также возможно изменение температуры материала вследствие его быстрого перемещения вверх или вниз по длине цилиндра. Поскольку постоянно подается и выгружается новый материал, процесс нагрева всегда является переходным. Процесс формования не является процессом непрерывного действия. Температурный профиль материала также изменяется из-за перерывов для осуществления регулировок или устранения неполадок, поскольку материал обычно не перемещается в эти периоды. Все эти факторы делают невозможным поддержание температуры в узком интервале.

Температуру материала при обработке невозможно точно регулировать в силу нескольких факторов:

а) материал постоянно подается и выгружается,

б) формование всегда является переходным процессом (пуск-останов),

в) материал нагревают от почти комнатной температуры до температуры впрыскивания (например, 700°F/372°C), в результате чего образуется градиент температуры материала по длине цилиндра,

г) интервал установленных в цилиндре температур составляет лишь около 100°F/37°C от его передней стороны до задней стороны, но материал должен быть, нагрет от 70°F/21°C, например, до 700°F/372°C (соответственно, установленные в цилиндре температуры могут влиять на температуру материала, но не регулировать ее),

д) происходит существенный нагрев материала за счет усилий сдвига, которые сосредоточены на стенках, а не равномерно распределены среди материала,

е) при прекращении работы машины по какой-либо причине (и прекращении подачи/выгрузки материала) изменяется температурное равновесие.

Все эти характеристики затрудняют поддержание температуры металлического сплава в применимом для обработки (узком) интервале температур. Они не имеют такого значения при обработке пластмасс, поскольку обрабатываемый расплав имеет значительно больший интервал температур, а сопротивление/прочность охлаждаемой пластмассы является значительно меньшей, чем у металла, и часто может легче преодолеваться усилием, которое создает машина/шнек.

Краткое изложение сущности изобретения

В настоящем изобретении преодолены недостатки предшествующего уровня техники за счет многокомпонентного состава, который содержит по меньшей мере первый компонент с низкой температурой плавления и второй компонент с более высокой температурой плавления, выбранной в соответствии с градиентом температуры в цилиндре машины для инжекционного формования пластмасс. Могут использоваться более двух компонентов. За счет более низкой температуры плавления первый компонент раньше переходит в жидкое состояние, способствуя переходу второго компонента в жидкую смесь и уменьшению заедания в машине для инжекционного формования. В частности, первый компонент становится жидким, и его температура повышается по мере того, как шнек машины для инжекционного формования поступательно перемещает его по длине цилиндра. Второй компонент становится растворимым в жидком первом компоненте. При использовании дополнительных компонентов они также становятся растворимыми в первом компоненте. Дополнительные компоненты выбирают таким образом, чтобы они имели более высокую температуру плавления, чем температура плавления первого компонента, но более низкую, чем температура плавления второго компонента. Затем повышают температуру процесса до температуры перехода в жидкое состояние второго компонента. На протяжении всего этого времени состав жидкости изменяется, поскольку она имеет зависящую от температуры равновесную растворимость. С изменением состава жидкости также повышается температура ее перехода в жидкое состояние. Соответственно, состав является отчасти саморегулирующимся. При дальнейшем повышении температуры все больше второго компонента (с высокой температурой плавления) становится растворимым. В результате растворения второго компонента изменяется состав жидкости, повышается ее температура перехода в жидкое состояние, и для включения в нее еще больше второго компонента требуется еще более высокая температура. Таким же образом, аналогичное равновесие достигается при использовании более двух компонентов. Это означает, что по мере повышения температуры (или перемещения по длине цилиндра машины для инжекционного формования) почти жидкий состав достигает почти равновесной линии ликвидуса. Соответственно, в настоящем изобретении предложен многокомпонентный состав металла, применимый в машинах для инжекционного формования для облегчения формования металлических деталей.

Краткое описание чертежей

Эти и другие признаки, особенности и преимущества настоящего изобретения будут лучше поняты из следующего далее описания, прилагаемой формулы изобретения и сопровождающих чертежей, на которых:

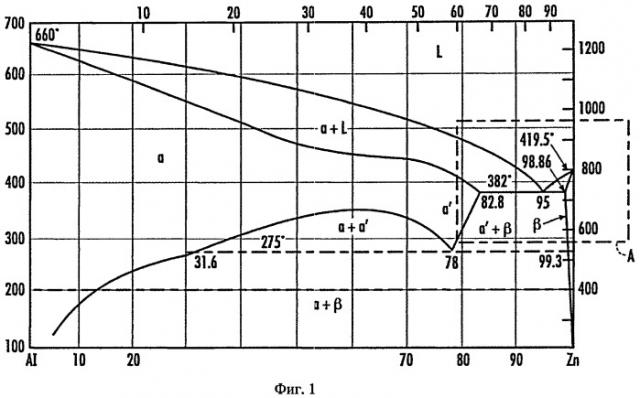

на фиг.1 показана фазовая диаграмма двухкомпонентного цинкоалюминиевого сплава, полученного способом согласно настоящему изобретению,

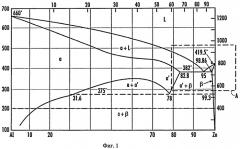

на фиг.2 показан вид вблизи врезки А на фиг.1,

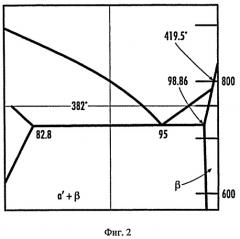

на фиг.3 показан вид вблизи врезки А на фиг.1 с исходной точкой В, отображающей эвтектический сплав, содержащий 95% по весу цинка/5% по весу алюминия,

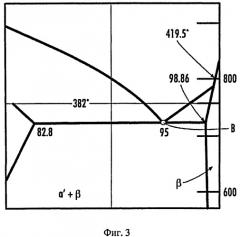

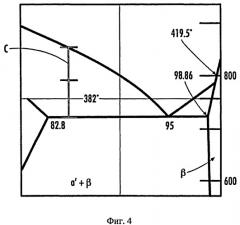

на фиг.4 показан вид вблизи врезки А на фиг.1 с вертикальной линией и отметкой С, отображающей однокомпонентный состав, в который входит компонент, содержащий сплав, содержащий 85% по весу цинка/15% по весу алюминия, и

на фиг.5 показан вид вблизи врезки А на фиг.1 со ступенчатой линией D, отображающей многокомпонентный состав, в который входит компонент, содержащий 85% по весу цинка/15% по весу алюминия, и компонент, содержащий 95% по весу цинка/5% по весу алюминия.

Описание предпочтительного варианта осуществления

Согласно одной из особенностей изобретения выбирают сплавы в широком интервале температур между температурой перехода в жидкое состояние и температурой перехода в твердое состояние. Однако этот интервал является более широким, чем интервал легко обрабатываемых сплавов. Как правило, полутвердые сплавы с содержанием твердых частиц более приблизительно 30-35% не поддаются обработке на обычном оборудовании для инжекционного формования. Полутвердые металлы с однородным составом пригодны для обработки при содержании твердых веществ около 5-30%. Это содержание твердых веществ может поддерживаться в узком интервале температур. Узкий интервал температур имеют даже сплавы с широкой дельта-областью температур перехода из твердого состояния в жидкое состояние.

В качестве одного из примеров настоящего изобретения приемлемым кандидатом для инжекционного формования является сплав с интервалом между солидусом и ликвидусом приблизительно 130°F (85% по весу цинка/15% по весу алюминия) за счет относительно большой разности температур. Температурный интервал, в котором содержание твердых частиц составляет 5-30%, является значительно более узким (приблизительно 70-80°F). Этот материал пригоден для обработки на стандартном оборудовании для инжекционного формования, но интервал температур является недостаточно широким для приемлемой стандартной обработки. Время от времени происходит заедание материала.

В крайнем случая этого примера эвтектический сплав Al/Zn содержит около 95% по весу Zn/5% по весу Al. Как показано на фиг.3, этот состав быстро переходит из твердого состояния в жидкое состояние, минуя полутвердую фазу. Этот материал предположительно неприменим для инжекционного формования. Жидкая фаза имеет слишком низкую вязкость для обработки (т.е. не обладает сопротивлением потоку и нежелательному турбулентному потоку во время заполнения формы). С другой стороны, твердая фаза не обладает текучестью и создает слишком высокое сопротивление формовочной машине. На фиг.2 показана фазовая диаграмма двухкомпонентного цинкоалюминиевого сплава с содержанием 80-100% по весу цинка и интервалом температур приблизительно 600-900°F.

В изобретении предложены многокомпонентные материалы, такие как материалы, содержащие два или более компонентов, которые обеспечивают градиент состава по длине цилиндра, параллельный градиенту температуры.

В качестве иллюстрации изобретения рассмотрим фазовую диаграмму цинкоалюминиевого сплава, которая показана на фиг.3, 4 и 5.

На фиг.4 показана фазовая диаграмма однокомпонентного состава согласно настоящему изобретению, содержащего 85% по весу цинка/15% по весу алюминия, который пригоден для обработки, но не имеет достаточного интервала температур для стандартной обработки. Из фазовой диаграммы этого состава ясно, что характеристики могут лишь изменяться вверх и вниз по вертикальной линии. Интервал, в котором состав является обрабатываемым, находится в окне, содержащем лишь часть этой линии. Кроме того, любое изменение температуры вызовет изменение процентного содержания твердых частиц и, соответственно, значительное изменение реологических свойств.

Рассмотрим фиг.5, на которой показана фазовая диаграмма многокомпонентного состава, образованного компонентом, содержащим 85% по весу цинка/15% по весу алюминия, и компонентом, содержащим 95% по весу цинка/5% по весу алюминия. Как показано на фиг.5, при использовании смеси растворимых компонентов образуется градиент состава, параллельный градиенту температуры в цилиндре. За счет этого состав почти всегда имеет температуру, достаточно близкую к температуре перехода в жидкое состояние (низкой содержание твердых частиц), и сохраняет достаточно постоянную реологию по длине цилиндра машины для инжекционного формования.

В одном из примеров изобретения используют смесь двух алюминиевоцинковых компонентов (смешанных гранул с различными составами). В этом случае оба компонента содержат алюминий и цинк, но доля каждого элемента отличается. В одном из конкретных примеров первый компонент содержит 95% по весу цинка/5% по весу алюминия, а второй компонент содержит 85% по весу цинка/15% по весу алюминия. Компонент с низкой температурой плавления раньше переходит в жидкое состояние. По мере превращения первого компонента в жидкость и повышения его температуры при поступательном движении по длине цилиндра, второй компонент становится растворимым в жидкости. Затем повышают температуру процесса до температуры перехода в жидкое состояние второго компонента. На протяжении всего этого времени состав жидкости изменяется, поскольку она имеет зависящую от температуры равновесную растворимость. С изменением состава также повышается температура его перехода в жидкое состояние. Соответственно, состав является отчасти саморегулирующимся. При дальнейшем повышении температуры становится растворимым все больше второго компонента (с высокой температурой плавления). В результате растворения второго компонента изменяется состав жидкости, повышается ее температура перехода в жидкое состояние, и для включения в нее еще больше второго компонента требуется еще более высокая температура. Это означает, что по мере повышения температуры (или перемещения по длине цилиндра машины для инжекционного формования) почти жидкий состав достигает почти равновесной линии ликвидуса.

Поскольку этот процесс является необратимым, в результате охлаждения любого заданного состава не происходит разделение компонентов. Вместе с тем с учетом существующего градиента состава по длине цилиндра любые последствия охлаждения (например, в результате перемещения шнека) являются незначительными по сравнению с критической температурой, при которой конкретный состав имел бы слишком высокое содержание твердых частиц для механического перемещения или сдвига в машине.

Этот вариант состава обеспечивает необходимый интервал или допуск у металлических сплавов для обработки на обычном оборудовании для инжекционного формования.

В настоящем изобретении предложено изготовление качественных литых изделий на обычном оборудовании для инжекционного формования (за счет модификации шнека, т.е. нулевого сжатия, рельефа нарезок в области перехода из твердого состояния в расплавленное состояние). В приведенных далее примерах для простоты используются два компонента. Тем не менее могут использоваться более двух компонентов. Вместе с тем дополнительные компоненты должны выбираться таким образом, чтобы их температура плавления находилась на диаграмме фазового превращения сплава между температурами плавления первого компонента и второго компонента.

Далее описаны три конкретных примера.

Пример 1

Было установлено, что оптимальным является состав, в который входит: 10% по весу (+/-5% по весу) компонента, содержащего (95% по весу цинка/5% по весу алюминия),

90% по весу (+/-5% по весу) компонента, содержащего (85% по весу цинка/15% по весу алюминия),

более точно, 15% по весу компонента, содержащего (95% по весу цинка/5% по весу алюминия), и 85% по весу компонента, содержащего (85% по весу цинка/15% по весу алюминия).

Пример 2

Было установлено, что оптимальным является состав, в который входит: 85% по весу (+/-5% по весу) компонента, содержащего (85% по весу цинка/15% по весу алюминия),

15% по весу (+/-5% по весу) компонента, содержащего (86% по весу алюминия/10% по весу кремния/4% по весу меди),

более точно, 88% по весу компонента, содержащего (85% по весу цинка/15% по весу алюминия), и 12% по весу компонента, содержащего (86% по весу алюминия/10% по весу кремния/4% по весу меди).

Пример 3

Состав, в который входит:

50% по весу компонента, содержащего (85% по весу цинка/15% по весу алюминия),

50% по весу компонента, содержащего (86% по весу алюминия/10% по весу кремния/4% по весу меди).

Согласно примерам первый компонент однокомпонентного состава, содержащего 85% по весу цинка/15% по весу алюминия или 95% по весу цинка/5% по весу алюминия, не пригоден для стандартной обработки без второго компонента.

Однокомпонентный состав, содержащий 86% по весу алюминия/10% по весу кремния/4% по весу меди, не пригоден для стандартной обработки без первого компонента.

Тем не менее в результате смешивания двух составов получают составы, пригодные для стандартной обработки.

Несмотря на всего три описанных примера, идея изобретения применима ко всем металлам. Разумеется, что существуют ограничения, касающиеся максимальной температуры, достижимой в обычных машинах для инжекционного формования, и стабильности деталей машин в присутствии горячих металлических сплавов. Кроме того, в исходное сырье могут добавляться нелегирующие армирующие материалы, такие как стекло, полые микросферы, летучая зола, углеродное волокно, слюда, глина, карбид кремния, окись алюминия, волокна или частицы окиси алюминия, алмаз, нитрид бора или графит или другие известные из уровня техники армирующие материалы. Помимо этого может осуществляться сухое смешивание армирующих материалы с сырьем при его загрузке в машину для инжекционного формования литых изделий и композиционных материалов с металлической матрицей.

Соответственно, ясно, что в настоящем изобретении предложено уникальное решение задачи применения машины для инжекционного формования пластмасс для формования металлических деталей за счет использования многокомпонентного состава, содержащего два или более компонентов металлического сырья с различными составами.

Специалисты в данной области техники поймут, что в проиллюстрированные варианты осуществления могут быть внесены различны изменения и усовершенствования, не выходящие за пределы существа настоящего изобретения. Все такие усовершенствования и изменения считаются входящими в объем настоящего изобретения.

1. Многокомпонентная металлическая смесь для инжекционного формования металлов в машине для инжекционного формования, имеющей нагретый цилиндр с градиентом температуры по его длине, в состав которой входит:первый компонент, имеющий первую температуру плавления,второй компонент, имеющий вторую температуру плавления, более высокую, чем температура плавления первого компонента,при этом первая температура плавления и вторая температура плавления выбраны в соответствии с градиентом температур по длине цилиндра таким образом, что при подаче в машину для инжекционного формования первый компонент плавится раньше, чем второй компонент, с обеспечением последующего растворения второго компонента в первом.

2. Смесь по п.1, в которой на первый компонент приходится от 5% по весу до 15% по весу состава, а на второй компонент приходится от 85% до 95% состава.

3. Смесь по п.1, в которой на первый компонент приходится от 80% по весу до 90% по весу состава.

4. Смесь по п.1, в которой на первый компонент и на второй компонент соответственно приходится 50% по весу исходного сырья металлических сплавов.

5. Смесь по п.1, в которой первым компонентом является металлический сплав, содержащий 95% цинка и 5% алюминия.

6. Смесь по п.1, в которой первым компонентом является металлический сплав, содержащий 85% цинка и 15% алюминия.

7. Смесь по п.1, в которой первым компонентом является металлический сплав, образованный элементами, выбранными из группы, включающей алюминий, медь, кремний и цинк.

8. Смесь по п.1, в которой вторым компонентом является металлический сплав, образованный элементами, выбранными из группы, включающей алюминий, медь, кремний и цинк.

9. Смесь по п.1, в котором вторым компонентом является металлический сплав, содержащий 86% по весу алюминия, 10% по весу кремния и 4% по весу меди.

10. Смесь по п.1, которая дополнительно содержит по меньшей мере один компонент, имеющий температуру плавления выше первой температуры плавления, но ниже второй температуры плавления.

11. Смесь по п.1, которая дополнительно содержит нелегирующий армирующий материал.

12. Способ инжекционного формования металлов в машине для инжекционного формования, имеющей нагретый цилиндр с повышающимся градиентом температуры по его длине, в котором:используют многокомпонентную металлическую смесь, в состав которой входит первый компонент, имеющий первую температуру плавления, второй компонент, имеющий вторую температуру плавления, более высокую, чем первая температура плавления первого компонента, при этом первую температуру плавления и вторую температуру плавления выбирают в соответствии с градиентом температуры нагретого цилиндра машины для инжекционного формования,подают исходное сырье металлических сплавов в машину для инжекционного формования,плавят исходное сырье металлических сплавов в нагретом цилиндре машины для инжекционного формования иподдерживают процентное соотношение твердой фазы к жидкой фазе в указанной смеси первого компонента и второго компонента в диапазоне от 5% до 30%.

13. Способ по п.12, в котором на первый компонент приходится от 5% по весу до 15% по весу состава, а на второй компонент приходится от 85% до 95% первого компонента и второго компонента, смешанных друг с другом.

14. Способ по п.12, в котором на первый компонент приходится от 80% по весу до 90% по весу первого компонента второго компонента, смешанных друг с другом.

15. Способ по п.12, в котором на первый компонент и второй компонент приходится около 50% по весу первого компонента и второго компонента, смешанных друг с другом.

16. Способ по п.12, в котором первым компонентом является металлический сплав, содержащий 95% цинка и 5% алюминия.

17. Способ по п.12, в котором первым компонентом является металлический сплав, содержащий 85% цинка и 15% алюминия.

18. Способ по п.12, в котором первым компонентом является металлический сплав, образованный элементами, выбранными из группы, включающей алюминий, медь, кремний и цинк.

19. Способ по п.12, в котором вторым компонентом является металлический сплав образованный элементами, выбранными из группы, включающей алюминий, медь, кремний и цинк.

20. Способ по п.12, в котором вторым компонентом является металлический сплав, содержащий 86% по весу алюминия, 10% по весу кремния и 4% по весу меди.

21. Способ по п.12, в котором дополнительно выбирают по меньшей мере один компонент, имеющий температуру плавления выше первой температуры плавления, но ниже второй температуры плавления.

22. Способ по п.12, в котором дополнительно подают в машину для инжекционного формования нелегирующий армирующий материал.

23. Способ приготовления многокомпонентной металлической смеси для инжекционного формования металлов, в котором смешивают первый компонент, имеющий первую температуру плавления, и второй компонент, имеющий вторую температуру плавления, более высокую, чем первая температура плавления первого компонента, выбранные в соответствии с градиентом температуры по длине цилиндра машины для инжекционного формования таким образом, что при подаче в машину для инжекционного формования первый компонент плавится раньше, чем второй компонент, с обеспечением последующего растворения второго компонента в первом.

24. Способ по п.23, в котором на первый компонент приходится от 5% по весу до 15% по весу состава, а на второй компонент приходится от 85% до 95% первого компонента и второго компонента, смешанных друг с другом.

25. Способ по п.23, в котором на первый компонент приходится от 80% по весу до 90% по весу первого компонента и второго компонента, смешанных друг с другом.

26. Способ по п.23, в котором на первый компонент и второй компонент приходится 50% по весу первого компонента и второго компонента, смешанных друг с другом.

27. Способ по п.23, в котором первым компонентом является металлический сплав, содержащий 95% цинка и 5% алюминия.

28. Способ по п.23, в котором первым компонентом является металлический сплав, содержащий 85% цинка и 15% алюминия.

29. Способ по п.23, в котором первым компонентом является металлический сплав, образованный элементами, выбранными из группы, включающей алюминий, медь, кремний и цинк.

30. Способ по п.23, в котором вторым компонентом является металлический сплав, образованный элементами, выбранными из группы, включающей алюминий, медь, кремний и цинк.

31. Способ по п.23, в котором вторым компонентом является металлический сплав, содержащий 86% по весу алюминия, 10% по весу кремния и 4% по весу меди.

32. Способ по п.23, в котором дополнительно выбирают по меньшей мере один компонент, имеющий температуру плавления выше первой температуры плавления, но ниже второй температуры плавления.

33. Способ по п.23, в котором дополнительно выбирают по меньшей мере один нелегирующий армирующий материал для добавления к первому компоненту и второму компоненту.