Дисковая фреза

Иллюстрации

Показать всеИзобретение относится к обработке материалов резаньем, более конкретно - к дисковым фрезам, и может использоваться для резки фасонного проката, труб, рельсов, древесины, бетона, асфальта и изделий из других материалов. Дисковая фреза содержит режущий диск с приводом его вращения, опоры и механизм подачи фрезы. Фреза снабжена четырьмя парами роликов, контактирующих с двух сторон с торцевыми поверхностями дисков. При этом ролики установлены консольно на корпусах опор диска фрезы с радиально расположенными осями. Поверхности роликов и участки поверхностей дисков, контактирующие с роликами, выполнены коническими. Снижается количество отходов и расход энергии в процессе резки, повышается устойчивость диска фрезы. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к обработке материалов резанием, более конкретно - к дисковым фрезам, используемым для резки фасонного проката, труб, рельсов. Также может быть использовано и в других отраслях промышленности, например, для резания древесины, бетона, асфальта и изделий из других материалов.

Известна конструкция дисковой фрезы с приводом, см. А.И. Целиков, В.В. Смирнов «Прокатные станы». Металлургиздат. 1958. - 432 с. (стр.273-275). Фреза включает диск с нарезанными зубьями, соединенный с приводом его вращения. Однако недостатком этой конструкции являются необходимость мощного привода и высокие потери разрезаемого материала.

Наиболее близким аналогом заявленного технического решения является дисковая пила, описанная в патенте РФ №2287429, МПК В27В 5/32, 2005 г. Устройство включает дисковую фрезу с приводом ее вращения, шайбы и коромысла, поддерживаемые прижимами, что позволяет компенсировать перекосы и динамические воздействия на диск.

Однако данное устройство имеет серьезный недостаток, заключающийся в том, что низкая устойчивость диска фрезы при действии радиальных сил в процессе резки ограничивает производительность, величины подачи диска, и для его устойчивости толщину диска приходится делать достаточно большой, что увеличивает ширину реза, а, следовательно количество отходов и расхода энергии на разрезание материалов.

Задачей настоящего изобретения является уменьшение толщины диска фрезы, следовательно, и ширины реза, для снижения количества отходов, и расход энергии в процессе резки.

Техническим результатом изобретения является повышение устойчивости диска фрезы, что позволяет уменьшить его толщину.

Указанный технический результат достигается тем, что дисковая фреза, включающая режущий диск с приводом его вращения, механизмом подачи диска и с приводом перемещения в направлении, перпендикулярном направлению подачи диска, снабжена четырьмя парами роликов, контактирующих с двух сторон с торцевыми поверхностями диска.

Кроме того, поверхности указанных роликов и участки поверхностей дисков, контактирующих с роликами, выполнены коническими.

Указанные отличительные признаки являются существенными, так как именно они обеспечивают решение технической задачи. Эти признаки не являются очевидными, вытекающими из современного уровня техники и известных конструкций дисковых фрез.

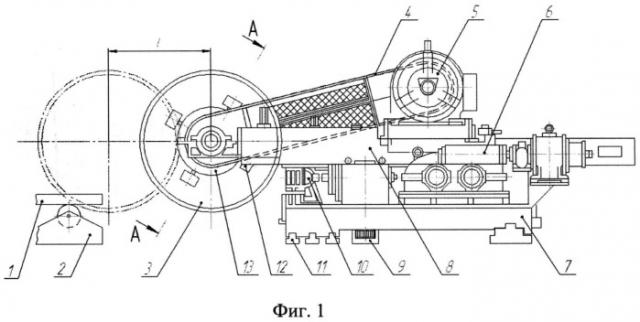

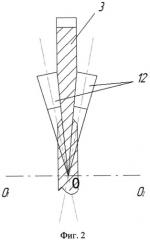

Изобретение поясняется чертежами, где на фиг.1 показана конструкция дисковой фрезы, на фиг. 2 - схема расположения образующих опорных роликов на поверхности диска фрезы.

Здесь приняты следующие обозначения: 1 - разрезаемое изделие, расположенное на рольганге 2 (или на стеллаже). Привод диска фрезы 3 обеспечивается через ременную передачу 4 от электродвигателя 5. Механизм подачи диска 6 может быть выполнен с гидравлическим приводом (от гидроцилиндра). Вся конструкция расположена на станине 7, а опорная рама 8 диска фрезы (т.н. «салазки») перемещается в процессе резки. Реечная шестерня 9 с помощью электродвигателя 10 обеспечивает движение фрезы по направляющим 11 вдоль рольганга 2 при необходимости осуществлять резку в другом участке рольганга. В контакте с пильным диском установлены четыре пары роликов 12, обеспечивающих повышение жесткости и устойчивости диска. Эти ролики - 12 выполнены коническими.

Устройство работает следующим образом. На рольганг или стеллаж укладывают разрезаемые изделия 1, которые подают на рольганг 2 с помощью крана либо транспортера. В промежутке между роликами рольганга 2 может перемещаться дисковая фреза 3, которая и осуществляет разрезание изделия 1 при движении диска влево вдоль оси x при одновременном его вращении, см. фиг.1. Привод диска фрезы 3 осуществляется через ременную передачу 4 от электродвигателя 5. В процессе резки необходимо осуществлять подачу диска 3 в сторону разрезаемого изделия 1 и это осуществляется с помощью механизма 6, который можно выполнить в виде гидравлического цилиндра или электромеханического привода, включающего электродвигатель, редуктор, вращающую гайку и винт. Все механизмы смонтированы на станине 7. После разрезания изделия 1 может возникнуть необходимость переместить диск фрезы 3 вдоль рольганга 2 для разрезания другого изделия. Для этого диск с опорной рамой 8 можно перемещать с помощью шестерни 9, взаимодействующей с неподвижной рейкой. Привод перемещения вдоль оси, перпендикулярной плоскости чертежа фиг.1, осуществляется с помощью электродвигателя 10 и вся фреза движется при этом по направляющим 11. На боковых поверхностях диск фрезы 3 оперт на конические ролики 12, которые установлены консольно на корпусах опор 13 диска фрезы 3 с радиально расположенными осями.

Эти ролики обеспечивают увеличение устойчивости диска и позволяют, не уменьшая усилий подачи, уменьшить толщину диска.

Целесообразно обе торцевые поверхности диска 3 на участке его контакта с роликами 12 выполнить коническими, как показано на фиг.2, с целью уменьшения скольжения (и износа) при вращении диска фрезы и его опор. Если выполнить опорные ролики цилиндрическими, то скольжение приведет к их быстрому износу. Оси роликов 12 должны проходить через точку О на оси симметрии диска, см. фиг.2. Ось O1O2 параллельна оси вращения диска фрезы. Через эту же точку О должны проходить и образующие бочек роликов 12, а также конические участки на поверхностях диска, - они выполнены коническими только на участках контакта с роликами 12. Ролики 12 расположены так, чтобы не препятствовать перемещению диска 3 на расстоянии l при разрезании изделия 1.

Согласно многим стандартам (например, ГОСТ 5579-50) при разрезании стальных изделий (а также изношенных автомобильных шин, армированных прутками из стали), при диаметрах диска 3 1200-2000 мм толщина диска должна быть равной 7-10 мм. Использование данной конструкции при тех же усилиях, величине подачи и производительности позволяет в 2,5-3,0 раза повысить устойчивость дисков пилы 3 и уменьшить их толщины вдвое, т.е. до 3-5 мм. Уменьшение толщины диска имеет очень важное значение, при этом: а) уменьшается расход энергии на разрезание изделий фрезами; б) уменьшаются потери металлов (или иных материалов изделий, которые разрезают фрезами); в) снижается уровень шума, т.е. улучшаются условия труда; г) снижаются затраты и расход металла на изготовление дисков фрез.

Опыты, проведенные при разрезании фрезой диаметром 1000 мм стальных заготовок 40×40 мм при 900°C со скоростью подачи 0,8 м/с, показали, что при толщине диска фрезы 6 мм радиальное усилие, действующее на диск, составляло 5,2-6,1 кН, что в 2,2-2,5 раз превосходило окружное усилие. Именно радиальное усилие может привести к потере устойчивости диска и его разрушению. Диски с толщиной, уменьшенной в два раза - до 3 мм, при эксплуатации без опорных роликов, расположенных по торцевым поверхностям дисков, при этих режимах выходили из строя ввиду потери устойчивости и поломок, а такие же диски с тремя опорными коническими роликами успешно работали без поломок при радиальных силах до 2,8-3,0 кН. Данная конструкция может найти широкое применение для резки различных изделий из металла, бетона, дерева и других материалов.

1. Дисковая фреза, включающая режущий диск с приводом его вращения, опоры и механизм подачи фрезы, отличающаяся тем, что фреза снабжена четырьмя парами роликов, контактирующих с двух сторон с торцевыми поверхностями дисков, при этом ролики установлены консольно на корпусах опор диска фрезы с радиально расположенными осями.

2. Дисковая фреза по п.1, отличающаяся тем, что поверхности роликов и участки поверхностей дисков, контактирующие с роликами, выполнены коническими.