Способ контроля состояния режущих кромок сборных многолезвийных инструментов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов резанием, в частности, сборным многолезвийным инструментом. С момента начала обработки непрерывно измеряют значение термоЭДС каждой режущей кромки и производят непрерывное сравнение текущих значений термоЭДС каждой режущей кромки с установленным предельным значением термоЭДС. Фиксируют значение термоЭДС режущей кромки со значением термоЭДС ниже или равным предельному и по определенной зависимости определяют коэффициент изношенности инструмента Ки. При 0,1<Ки<0,25 вводят коррекцию режима обработки, а при Ки≥0,25 осуществляют замену инструмента. Обеспечивается оперативный контроль состояния каждой режущей кромки твердосплавного инструмента. 8 ил., 2 табл.

Реферат

Изобретение относится к обработке металлов резанием и предназначено для обеспечения заданного времени работы автоматизированного станочного оборудования путем своевременной замены инструмента, имеющего сколотые режущие кромки. Изобретение может быть применено как в наладочном, так и в автоматическом режимах работы автоматизированных станков для контроля состояния режущих кромок сборных многолезвийных инструментов - фрез, зенкеров, сверлильных и расточных головок.

Известны способы контроля и диагностики состояния режущего инструмента, основанные на регистрации и анализе сигнала виброакустической эмиссии (см. патент RU №2298455 C1, МПК В23В 25/06, B23Q 17/09, опубл. 10.05.2007; патент RU №2316749 C1, МПК G01N 3/00, опубл. 10.02.2008; патент RU №2354955 C1, МПК G01N 3/56, G01N 3/58, опубл. 10.05.2009). Недостатком указанных способов является то, что связь виброакустического сигнала с износом инструмента не всегда является однозначной, так как кроме силы резания на характер колебаний инструмента оказывает влияние ряд факторов, непосредственно не связанных с процессом резания, но которые уменьшают информативную ценность полезного сигнала.

Известен способ контроля состояния и положения режущих кромок однолезвийных, сборных многолезвийных и осевых инструментов (см. патент RU №2320457 С2, МПК В23В 25/06, B23Q 17/09, B23Q 17/22, опубл. 27.03.2008), предусматривающий в процессе обработки заготовки измерение электрического напряжения с помощью высокочастотного бесконтактного вихретокового датчика и преобразование измеренного сигнала от каждой режущей кромки в цифровой, по относительной величине которого определяют положение режущих кромок инструмента, величину их износа и биений.

Недостатком известного способа является то, что он не в полной мере учитывает вариативность режущих свойств инструментальных материалов в пределах их марочных составов в различных партиях поставки, что снижает контролепригодность инструментальных материалов с помощью вихретоковых датчиков и увеличивает погрешность контроля износа режущих кромок инструментов.

Наиболее близким способом того же назначения к заявленному является способ контроля состояния режущих кромок сборных многолезвийных инструментов (см. патент RU 2312750 С1, МПК B23Q 17/09, опубл. 20.12.2007), выполненных из одного материала, включающий предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоэлектродвижущей силы (термоЭДС) каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц, определение перед началом обработки значений термоЭДС всех режущих кромок инструмента и вычисление среднеарифметического значения термоЭДС, по которому рассчитывают допустимую скорость резания.

Недостатком известного способа является то, что он позволяет провести расчет и коррекцию допустимой скорости резания, обеспечивающей заданное время работы инструмента только перед началом обработки, но не позволяет выявить скол режущей кромки инструмента в процессе обработки заготовки, что приводит к преждевременным отказам режущего инструмента и снижает надежность его работы.

Задача, на решение которой направлено заявленное изобретение, состоит в обеспечении заданного времени работы сборного многолезвийного режущего инструмента в автоматическом режиме.

Техническим результатом, который может быть получен при осуществлении изобретения, является повышение надежности работы автоматизированного станка на основе оперативного контроля состояния каждой режущей кромки твердосплавного инструмента.

Указанный технический результат достигается тем, что в заявленном способе определения в процессе обработки износостойкости сборного многолезвийного инструмента, режущие кромки которого выполнены из одного материала, включающем предварительный перед обработкой пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоэлектрической движущей силы (термоЭДС) каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и определение перед началом обработки значений термоЭДС всех режущих кромок инструмента, с момента начала обработки непрерывно измеряют значение термоЭДС каждой режущей кромки и производят непрерывное сравнение текущих значений с установленным предельным значением термоЭДС, фиксируют значение термоЭДС режущей кромки со значением термоЭДС ниже или равным предельному и определяют коэффициент изношенности инструмента Ки, по зависимости К и = M N , где М - количество режущих кромок инструмента со значением термоЭДС меньше предельного значения термоЭДС, N - общее количество режущих кромок инструмента и при 0,1<Ки<0,25 вводят коррекцию режима обработки, а при Ки≥0,25 осуществляют замену инструмента.

Впервые предложено непрерывно измерять значение термоЭДС каждой режущей кромки инструмента и сравнивать его с предельным значением термоЭДС, что позволяет определить износостойкость инструмента в процессе обработки. Экспериментально установлено, что в качестве предельного значения термоЭДС можно принять значение из диапазона [Е]≤1 мВ, что соответствует отсутствию физического контакта между заготовкой и инструментом. Введен новый параметр - коэффициент изношенности инструмента Ки, определяемый как отношение количества режущих кромок со значением термоЭДС меньшим или равным предельному к общему количеству режущих кромок инструмента, который позволяет произвести оперативную коррекцию технологических режимов для обеспечения заданного времени работы инструмента.

Для обеспечения стабильной работы сборного твердосплавного режущего инструмента (отсутствия возникновения вибраций и сохранения за качества поверхности заготовки) экспериментально установлены предельные значения коэффициента изношенности [Ки]=0,1 и [Ки]=0,25.

Выбор указанных значений обусловлен следующими причинами.

В качестве объекта исследований были выбраны торцовые фрезы, оснащенные восемью и десятью твердосплавными пластинами (режущими кромками), как наиболее применяемые при черновой и получистовой многолезвийной обработке на автоматизированных станках. Нижнее предельное значение коэффициента изношенности [Ки]=0,1 соответствует сколу одной режущей кромки десятизубой фрезы, факт наличия которого существенно не влияет на работоспособное состояние инструмента. При превышении этого значения необходимо введение коррекции технологических режимов для обеспечения заданного времени работы инструмента. Верхнее предельное значение коэффициента изношенности [Ки]=0,25 соответствует неработоспособному состоянию инструмента (скол двух режущих кромок восьмизубой фрезы) и требует замены режущего инструмента. Следовательно, при значениях коэффициента изношенности превышающих верхнее предельное значение также необходима замена инструмента.

Установлено, что при многолезвийной обработке инструментом, у которого количество режущих кромок менее десяти, скол даже одной режущей кромки приводит к введению коррекции технологических режимов, а для инструмента с числом режущих кромок более десяти, в случае скола только одной режущей кромки, выполнять коррекцию режимов нецелесообразно, так как это приводит к снижению производительности обработки, не оказывая при этом влияния на состояние инструмента.

Наличие указанных отличительных признаков обеспечивает повышение надежности работы сборного многолезвийного режущего инструмента в автоматическом режиме.

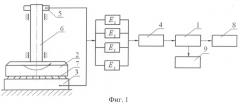

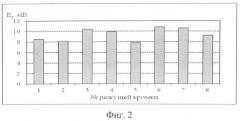

На фиг.1 дана схема, иллюстрирующая осуществление способа контроля состояния режущих кромок многолезвийного инструмента на примере обработки стальной заготовки торцовой фрезой с механическим креплением сменных многогранных твердосплавных пластин; на фиг.2, фиг.3, фиг.4 представлены гистограммы изменения значений термоЭДС режущих кромок восьмизубой торцовой фрезы в начальный момент обработки и в моменты сколов режущих кромок; на фиг.5, фиг.6, фиг.7, фиг.8 представлены гистограммы изменения значений термоЭДС режущих кромок десятизубой торцовой фрезы в начальный момент обработки и в моменты сколов режущих кромок.

Способ осуществляется следующим образом. В наладочном режиме работы станка перед началом обработки заготовки в постоянную память устройства ЧПУ записывают следующую информацию:

1) количество режущих кромок инструмента N;

2) предельное значение термоЭДС [E], характеризующее поломку (скол, выкрашивание) режущей кромки инструмента;

3) верхнее и нижнее предельные значения коэффициента изношенности инструмента [Ки].

После окончания процедуры записи устройство числового программного управления (УЧПУ) 1 (фиг.1) станком производит позиционирование режущего инструмента 2 относительно заготовки 3 и осуществляет предварительный пробный проход на фиксированных режимах обработки: скорость резания V=100 м/мин, подача Sz=0,1 мм/зуб, глубина резания t=1 мм. Аналого-цифровой преобразователь (АЦП) 4 преобразует снимаемый токосъемником 5, установленном на шпинделе 6 станка, сигнал термоЭДС Еi каждой режущей кромки 7 инструмента 2 в цифровой код с частотой дискретизации не менее 1 кГц и передает его в оперативную память УЧПУ 1.

С момента начала обработки заготовки 3 на технологических режимах, рассчитанных по одному из известных способов (см. патент RU №2312750) токосъемник 5 непрерывно измеряет значение термоЭДС Еi каждой режущей кромки 7 инструмента 2. АЦП 4 преобразует полученные значения термоЭДС в цифровой код с частотой дискретизации не менее 1 кГц и передает его в оперативную память УЧПУ 1.

В процессе обработки заготовки программное обеспечение УЧПУ 1 производит непрерывное сравнение текущих значений термоЭДС Еi с предельным значением термоЭДС [E] путем проверки условия

E i ≥ [ E ] ( 1 )

В случае если в произвольный момент времени условие (1) не выполняется, т.е. значение термоЭДС режущей кромки 7 инструмента 2 становится меньше предельного значения, то программное обеспечение УЧПУ 1 вычисляет значение коэффициента изношенности Ки по формуле

К и = M N ,

где М - количество режущих кромок со значением термоЭДС меньше предельного значения термоЭДС;

N - общее количество режущих кромок инструмента.

Далее производят проверку вычисленного значения коэффициента изношенности с нижним Ки=0,1 и верхним Ки=0,25 предельными значениями.

В случае если Ки≤0,1 то обработка заготовки продолжается на заданных технологических режимах.

В случае если 0,1<Ки<0,25 вводится коррекция технологических режимов обработки и передается с помощью УЧПУ 1 в привод главного движения 8 станка.

В случае если Ки≥0,25 УЧПУ 1 формирует технологическую команду на замену режущего инструмента 2 и передает соответствующий сигнал в систему управления инструментальным магазином 9 станка.

Предлагаемый способ наиболее эффективен для черновой и получистовой обработки конструкционных углеродистых и легированных сталей многолезвийным инструментом, оснащенным твердосплавными пластинами соответствующих марок (например, ТТ7К12, Т5К10, Т5К12, Т14К8, ВК6, ВК8, ВК10), что связано со значительными нагрузками на режущие кромки инструмента при больших объемах срезаемого материала при указанных видах резания.

Экспериментальная проверка предлагаемого способа проводилась при обработке конструкционной углеродистой стали 45 торцовой фрезой диаметром Dф1=100 мм, оснащенной восемью пятигранными твердосплавными пластинами марки Т5К10 и торцовой фрезой диаметром Дф2=120 мм оснащенной десятью пятигранными твердосплавными пластинами марки ТТ7К12. При исследовании задавались следующие параметры процесса резания: подача на зуб Sz=0,2 мм/зуб и ширина фрезерования В=100 мм для обоих наборов пластин; глубина фрезерования t1=1 мм, и t2=3,5 мм, предельное значение термоЭДС [Е]=0,5 мВ. Заданное время работы инструмента для первого, набора составляло Т1=120 мин и T2=150 мин - для второго набора. Допустимая скорость резания Vд была рассчитана по прототипу (см., патент RU №2312750): Vд(1)=152 м/мин - для первого набора пластин, Vд(2)=114 м/мин для второго набора пластин.

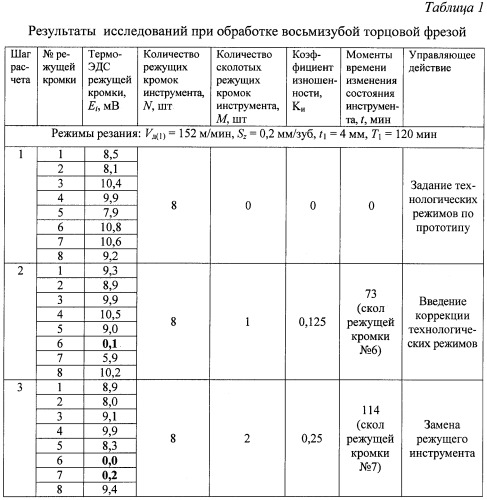

В таблице 1 и на фиг.2, фиг.3, фиг.4 приводится информация о первоначальном состоянии (фиг.2) и моментах сколов (фиг.3, фиг.4) режущих кромок восьмизубой торцовой фрезы. В таблице 2 и на фиг.5, фиг.6, фиг.7, фиг.8 приводится информация о первоначальном состоянии (фиг.5) и моментах сколов (фиг.6, фиг.7, фиг.8) режущих кромок десятизубой торцовой фрезы.

Из результатов, приведенных в таблицах 1 и 2 и на фиг.3, фиг.4, фиг.6, фиг.7, фиг.8 видно, что предлагаемый способ позволяет зафиксировать скол любой режущей кромки многолезвийного твердосплавного инструмента за счет непрерывного контроля значений термоЭДС каждой режущей кромки и по величине расчетного коэффициента Ки оперативно вводить коррекцию технологических режимов для поддержания заданного времени работы инструмента, что обеспечивает повышение надежности работы автоматизированного станка.

Способ определения в процессе обработки износостойкости сборного многолезвийного инструмента, режущие кромки которого выполнены из одного материала, включающий предварительный перед обработкой пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоэлектрической движущей силы (термоЭДС) каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и определение перед началом обработки значений термоЭДС всех режущих кромок инструмента, отличающийся тем, что с момента начала обработки непрерывно измеряют значение термоЭДС каждой режущей кромки и производят непрерывное сравнение текущих значений термоЭДС каждой режущей кромки с установленным предельным значением термоЭДС, фиксируют значение термоЭДС режущей кромки со значением термоЭДС ниже или равным предельному и определяют коэффициент изношенности инструмента Ки по зависимости К и = M N ,где M - количество режущих кромок инструмента со значением термоЭДС меньше предельного значения термоЭДС,N - общее количество режущих кромок инструментаи при 0,1<Ки<0,25 вводят коррекцию режима обработки, а при Ки≥0,25 осуществляют замену инструмента.