Способ экструзии пластических масс

Иллюстрации

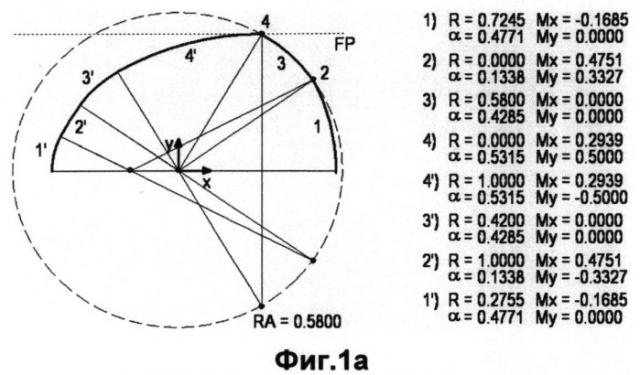

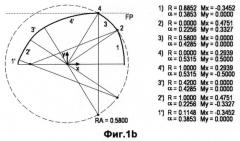

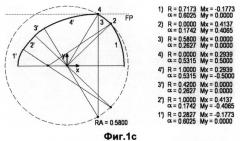

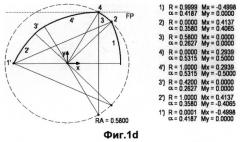

Показать всеИзобретение касается способа экструзии пластических масс, и более конкретно способа изготовления поликарбоната. Техническим результатом заявленного изобретения является уменьшение энергоподачи при значительном повышении давления, и щадящим образом воздействует на пластические массы. Технический результат достигается способом экструзии пластических масс в двухшнековом или многовальном экструдере с применением шнековых элементов с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами. При этом создающий и создаваемый профили шнека характеризуются последовательностью «участок уплотнения - переходный участок - участок канала - переходный участок». Причем участок уплотнения представляет собой последовательность «область гребня - боковая область - область гребня», участок канала представляет собой последовательность «область паза - боковая область - область паза». Переходный участок - это последовательность областей шнековых профилей, которая начинается боковой областью и заканчивается также боковой областью. Причем участок уплотнения шнековых элементов характеризуется тем, что боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb1, который больше половины угла раскрытия между углами корпуса (δ_fb1≥arccos(0,5*a/ra)) или равен ей. Область гребня расположена относительно центра вращения профиля шнека под углом δ_kb1, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb1≤π-4*arccos(0,5*a/ra)). Другая область гребня расположена относительно центра вращения профиля шнека под углом δ_kb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb2≤π-4*arccos(0,5*a/ra)). При этом участок канала характеризуется тем, что боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb2, который больше половины угла раскрытия между углами корпуса (δ_fb2≥arccos(0,5*a/ra)) или равен ей. Область паза расположена относительно центра вращения профиля шнека под углом δ_nb1, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb1≤π-4*arccos(0,5*a/ra)). Другая область паза расположена относительно центра вращения профиля шнека под углом δ_nb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb2≤π-4*arccos(0,5*a/ra)). 2 н. и 14 з.п. ф-лы, 76 ил., 17 табл., 19 пр.

Реферат

Изобретение касается способа экструзии пластических масс. Способ относится, в частности, к перемещению, замесу и/или смешиванию пластических масс, в особенности расплавов полимеров и смесей расплавов полимеров, в первую очередь термопластов и эластомеров, особо предпочтительно - поликарбонатов и смесей поликарбонатов, также с вмешиванием других веществ, как то: твердых веществ, жидкостей, газов или других полимеров, или других смесей полимеров.

Особую роль экструзия пластических масс играет, в частности, при изготовлении, подготовке и обработке полимеров. Под экструзией подразумевают обработку вещества или смеси веществ в двухшнековом или многовальном экструдере с вращением в одном направлении, который подробно описан в [1] ([1]: Kohlgrüber. Der gleichläufige Doppelschneckenextruder, HanserVerlag München 2007).

В настоящей заявке термин «Многовальные экструдеры» охватывает также, например, кольцевой экструдер или двухшнековый экструдер.

Двухвальные или при необходимости многовальные машины с однонаправленным вращением, роторы которых взаимно очищают друг друга точным скоблением, известны уже давно (см., например, патент Германии DE 862668). В изготовлении и обработке полимеров шнековые машины, работа которых основана на принципе профилей с точным зацеплением и очисткой скоблением, нашли разнообразное применение. Это в первую очередь обусловлено тем фактом, что расплавы полимеров прилипают к поверхностям, а при обычных температурах переработки они со временем разлагаются, чему препятствует самоочистка шнеков скоблением. Правила создания шнековых профилей с точной очисткой скоблением приведены, например, в публикации [1] на стр.96-109. В этой публикации также изложено, что заданный профиль шнека на первом валу двухшнекового экструдера определяет профиль шнека на втором валу двухшнекового экструдера. Поэтому профиль шнека на первом валу двухшнекового экструдера называют создающим профилем шнека. Профиль шнека на втором валу двухшнекового экструдера определяется профилем шнека на первом валу двухшнекового экструдера, и поэтому его называют создаваемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Современные двухшнековые экструдеры построены по модульному принципу, при котором на основной вал можно надеть различные шнековые элементы. Благодаря этому специалист может настроить двухшнековый экструдер на конкретный процесс с конкретными задачами.

Как известно специалисту, и как, например, изложено в [1] на страницах 96-109, известный шнековый профиль с плотным зацеплением, самоочисткой и вращением в одном направлении, соответствующий нынешнему техническому уровню, ниже по имени главного изобретателя называемый шнековым профилем Эрдменгера можно однозначно задать тремя величинами: числом ходов (витков) z, наружным радиусом шнека ra и межосевым расстоянием а. Число витков z - это целое число, большее или равное 1. Еще одна важная величина профиля шнека - это внутренний радиус ri. Еще одна важная величина профиля шнека - это глубина витка h.

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. Участки профиля шнека, имеющие радиус меньше, чем наружный радиус шнека и больше, чем внутренний радиус, называются боковыми участками. Область многовального экструдера, в котором два отверстия в корпусе взаимно проникают друг в друга, называют областью промежутка. Две точки пересечения сверленых отверстий в корпусе называют углами корпуса [совокупность их - пазухой или двуугольником корпуса].

Угол гребня δ_kw z-ходового шнекового профиля по Эрдменгеру рассчитывают как δ_kw=π/z-2*arccos(0,5*a/ra), причем под π подразумевают отношение длины окружности к ее диаметру (π≈3,14159) [1]. Из формулы для расчета угла гребня следует, что угол гребня 1-ходового и 2-ходового шнекового профиля по Эрдменгеру при одинаковом межосевом расстоянии и одинаковом наружном радиусе шнека отличаются на π/2. Если радиус корпуса rg равен наружному радиусу ra, то угол раскрытия 5_gz между пазухами корпуса можно рассчитать как δ_gz=2*arccos(0,5*a/ra). Для одноходовых шнековых профилей по Эрдменгеру это означает, что область промежутка (пазухи) для соотношения наружного радиуса шнека к межосевому расстоянию, меньшего, чем примерно 0,707, получает уплотнение областью гребня шнекового профиля.

Участки корпуса в окружении углов корпуса называют областью пазухи корпуса. В рамках нижеследующего изложения эта область (этот участок) включает в себя в каждом отверстии корпуса, при рассмотрении от каждого угла корпуса, угол δ_gb, отнесенный на середину отверстия корпуса, рассчитываемый как разность угла гребня одноходового шнекового профиля по Эрдменгеру и угла раскрытия между обоими углами корпуса: δ_gb=π-4*arccos(0,5*a/ra).

Кроме того, в [1] подробно изложены строение, функция и способ работы двухвальных и многовальных экструдеров. Отдельная глава (стр.227-248) посвящена шнековым элементам и способам их работы. В ней подробно описаны строение и функция транспортировочных, месильных и смесительных элементов. Для перехода между различными шнековыми элементами с различным числом ходов часто в качестве распорной втулки используют подкладные диски. В особых случаях используют так называемые переходные элементы, которые позволяют осуществить плавный переход между двумя шнековыми профилями с различным числом витков, причем в каждой точке перехода имеет место самоочищающаяся пара профилей шнеков.

Под пластической массой (пластмассой) здесь и ниже подразумевают деформируемую массу. Примеры пластических масс - это расплавы полимеров, прежде всего термопластов и эластомеров, особо предпочтительно - поликарбонатов и смесей поликарбонатов, смеси расплавов полимеров или дисперсий расплавов полимеров с твердыми веществами, жидкостями или газами.

При изготовлении полимеров экструзию проводят, например, для дегазации полимеров (см., например, [1] стр.191-212).

При обработке полимеров экструзию проводят, например, для вмешивания добавок (см., например, [1] стр.59-93). Этот способ, называемый также компаундированием, служит для подготовки полимеров к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, добавлением и подмешиванием заполнителей и/или армирующих веществ, размягчителей, усилителей сцепления, средств, облегчающих скольжение, стабилизаторов и т.д.

Действия с пластическими массами во время экструзии включают в себя одну или несколько из следующих операций: перемещение (транспортировка), расплавление, диспергирование, смешение, дегазация и повышение давления.

При подготовке полимеров с помощью экструзии изготавливают прежде всего смеси полимеров с добавками или присадками, либо же армирующими веществами, а также красителями, а кроме того - смеси различных полимеров, которые отличаются друг от друга, например, по химическому составу, молекулярной массе или структуре молекул (см., например, [1] стр.59-93). Этот способ, называемый также компаундированием, служит для подготовки к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, которое обычно пластифицируют и, добавляя и смешивая с полимером заполнители и/или армирующие вещества, размягчители, усилители сцепления, средства, облегчающие скольжения, стабилизаторы, красители и т.д. Подготовка часто включает в себя также и удаление летучих компонентов, как, например, воздуха и воды. Подготовка может также включать в себя химическую реакцию, как, например, прививку, модификацию функциональных групп или модификацию молекулярной массы посредством целенаправленного его увеличения или уменьшения.

Как широко известно и описано, например, в [1] на страницах 169-190, смешение можно подразделить на дистрибутивное и дисперсивное смешивание. Под дистрибутивным (распределительным) смешиванием подразумевают равномерное распределение различных компонентов в некотором рассматриваемом объеме. Дистрибутивное смешивание имеет место, например, при смешивании однородных полимеров. При дисперсивном смешивании сначала распределяют частицы твердого вещества, капли жидкости или пузыри газа. При распределении необходимо прилагать достаточно значительные усилия сдвига, чтобы преодолеть, например, поверхностное натяжение на границе раздела между расплавом полимера и присадкой. Под смешиванием ниже всегда подразумевают дистрибутивное и дисперсивное смешивание.

В публикации [1], начиная со страницы 73, описано перемещение расплава и повышение давления. Зоны транспортировки расплава предназначены для того, чтобы переместить продукт из одной рабочей зоны в другую, а также ввести в него наполнители. Зоны транспортировки расплава заполнены, как правило, частично, как, например, при транспортировке продукта из одной рабочей зоны в другую, при дегазации, а также в зонах выдержки. Перед элементами, "потребляющими" давление, как, например, перед соплами экструдера, элементами обратной транспортировки, смесительными элементами и фильтрами для расплава образуется зона затора, перемещение в которой осуществляется при полном заполнении, и в которой необходимо повышение давления в целях преодоления "потребителя" давления. Энергия, поданная в расплав полимера, разделяется на полезную мощность для транспортировки расплава и на рассеиваемую мощность, которая отрицательным образом проявляется в повышении температуры расплава. Поэтому диссипацию (рассеивание) энергии в зонах перемещения расплава следует минимизировать. Для целей исключительно перемещения расплава обычно применяют винтовые элементы с шагом резьбы, равным внутреннему диаметру экструдера (1D) [1].

При обработке полимеров последние обычно переводят в форму полуфабриката, готового к применению продукта или детали. Обработку можно проводить, например, методами литья под давлением, экструзии, выдувания пленки, вытягивания пленки или формования волокна. При обработке возможны также смешение полимеров с наполнителями и добавками и присадками, а также химическая модификация, как, например, вулканизация.

Как известно специалисту, экструзию полимеров целесообразно проводить на шнековых машинах с двумя или при необходимости более валами.

Зоны повышения давления в экструдере находятся в зоне выноса перед сопловой пластиной и/или фильтром для расплава и перед любым потребляющим давление, так называемым «запруживающим» шнековым элементом, как, например, смесительными элементами или месильными элементами с обратным перемещением или нейтральными в отношении перемещения. В зонах повышения давления давление должно достичь требуемой величины для преодоления запруживающих элементов. В зоне выноса необходимо создавать давление, потребляемое сопловой пластиной, инструментом, а также, возможно, последовательно подключенными агрегатами, как, например, фильтрами. В зоне повышения давления наблюдается сильное обратное течение расплава через гребни шнека и, следовательно, повышенная энергоподача [1].

Специалисту известно, что в области гребней шнека подвергается диссипации в расплаве особенно большое количество энергии, что ведет к сильному местному перегреву продукта. Это представлено, например, в [1], начиная со стр.160. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, гелеобразных включений или крапин. Особо вреден при этом большой наклон винтовой линии.

Также специалисту известно [1], что при использовании обычных шнековых элементов в состоянии полной загрузки, используя одноходовые транспортировочные элементы, необходимое давление в рабочей области двухшнекового экструдера с вращением в одном направлении удается сформировать при меньшей энергоподаче и меньшей длине затора, чем в случае двухходовых элементов.

Следует, однако, учитывать, что одноходовые транспортировочные элементы больше склонны к пульсации, т.е., они практически не могут демпфировать колебания объема прохождения, вызванные, например, колебаниями дозировки. Причина этого состоит в том, что у одноходовых элементов имеется только один поток продукта, в отличие от трех потоков продукта у двухходовых элементов. Поэтому колебания уровня подачи (дозировки) быстрее приводят к колебаниям объема прохождения на выходе экструдера, чем в случае двухходовых или трехходовых транспортировочных элементов. Ввиду наличия только одного потока продукции эффективность смешивания у одноходовых элементов также хуже, чем у двухходовых или трехходовых.

Также специалисту известно, что у известных одноходовых шнековых элементов очень высока энергоподача в зонах частичного заполнения, что обусловлено широким гребнем. Это снижает качество продукта. Поэтому известные одноходовые элементы применяют редко.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнековыми элементами и корпусом и/или между самими шнеками должен быть промежуток (зазор, люфт). Геометрические параметры изготовленных шнеков специалист получает на основе контура шнеков с точной очисткой скоблением, используя известные методы, как это описано, например, в [1]. В книге [1], начиная с стр.28, описаны различные возможные стратегии работы с подающими элементами. При использовании приведенных в этом тексте продольных или пространственных эквидистант углы гребня KWA0 шнеков, изготовленных в реальности, как это, например, представлено в [1] на стр.100, уменьшаются по сравнению с углом KW0. В частности, к уменьшению KWA0 ведет значительный зазор между шнеками. Большой зазор между шнеками, предназначенный для уменьшения угла гребня, однако, невыгоден, поскольку из-за этого уменьшается эффект взаимной очистки шнеков, а продолжительность пребывания материалов на поверхности шнековых элементов возрастает, что ведет к локальному повреждению продукции и, следовательно, к ухудшению ее качества. Кроме того, специалисту известно, что увеличение зазоров отрицательно влияет на эффективность шнековых элементов в плане транспортировки и формирования давления, так что, если необходимо выполнять некоторую конкретную технологическую задачу, то зазоры нельзя делать слишком большими.

В патенте Германии DE 813154 показан одноходовой самоочищающийся профиль с плотным зацеплением, вращающийся в одном направлении. Такие шнековые профили обладают тем преимуществом, что область гребня уплотняет область промежутка (пазухи), благодаря чему транспортировочные элементы, созданные на основе этого профиля, способны к значительному наращиванию давления. Недостаток таких шнековых профилей состоит в том, что область гребня слишком велика, ввиду чего формируется нежелательная термическая и механическая нагрузка подлежащих обработке вязких текучих материалов.

В патенте США US 4131371 А и в патенте Германии DE 3412258 А1 описаны эксцентриковые трехходовые самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении. Эксцентриковость всегда реализуется таким образом, что корпус очищается только одним гребнем. Такие шнековые профили обладают тем недостатком, что область пазухи не герметизирована, в силу чего возможности повышения давления в транспортировочном элементе, использующем такие профили, мала.

В патенте Германии DE 4239220 А1 описан 3-ходовой самоочищающийся профиль шнека, у которого углы 3 гребней имеют различную величину. С корпусом соприкасается только гребень с наибольшим углом. Такие шнековые профили обладают тем недостатком, что область пазухи не герметизирована, в силу чего возможности повышения давления в транспортировочном элементе, использующем такие профили, мала.

В европейском патенте ЕР 2131 В2 в числе прочего представлены самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении, у которых корпус скоблят две области гребня, а расстояние между корпусом и располагающегося между двумя областями паза бокового участка меньше половины глубины нарезки или равно ей. Недостаток таких шнековых профилей состоит в том, что расстояние между упомянутым боковым участком и корпусом столь мало, что указанный боковой участок оказывает противодействие течению, препятствуя повышению давления в транспортировочном элементе, созданном на основе таких шнековых профилей.

По этой причине повышение давления и перемещение расплава в известных до сих пор равнонаправленных двухшнековых экструдерах и многовальных экструдерах ввиду низкого КПД экструдера означает нагрев продукта и термическую нагрузку на него и поэтому отрицательно сказывается на качестве продукта.

Если при экструзии полиэтилена и сополимеров полиэтилена температура слишком высока, то возрастают молекулярная масса, степень разветвления и поперечной сшивки. Кроме того, полиэтилен и сополимеры полиэтилена реагируют с кислородом воздуха в известном специалисту цикле автоокисления ([2] Hepperle, J.: Schädigungsmechanismen bei Polymeren. Polymeraufbereitung 2002, VDI-K, VDI-Verlag GmbH, [3] Zweifel, H.: Stabilization of Polymeric Materials. Berlin, Springer, M 1997, [4] Schwarzenbach, K. et al.: Antioxidants., в книге Zweifel, H. (Hrsg.): Plastics Additives Handbook. München, Hanser2001, [5] Cheng, H.N., Schilling, F.C., Bovey, F.A.: 13C Nuclear Magnetic Resonance Observation of the Oxidation of Polyethylene, Macromolecules 9 (1976) S.363-365) с формированием интенсивно пахнущих и поэтому помехообразующих низкомолекулярных компонентов, как, например, кетонов, альдегидов, карбоновых кислот, гидропероксидов, сложных эфиров, лактонов и спиртов.

При экструзии сополимеров на основе полиэтилена и винилацетата в случае слишком высокой температуры дополнительно образуется интенсивно пахнущая и вызывающая коррозию уксусная кислота.

Если при экструзии полипропилена и сополимеров полипропилена температура слишком высока, то возрастает молекулярная масса. Кроме того, полипропилен и сополимеры полипропилена реагируют с кислородом воздуха в цикле автоокисления с формированием интенсивно пахнущих и поэтому помехообразующих низкомолекулярных компонентов, как, например, кетонов, альдегидов, карбоновых кислот, гидропероксидов, сложных эфиров, лактонов и спиртов.

При экструзии поливинилхлорида в случае слишком высокой температуры поливинилхлорид выделяет вызывающий коррозию газообразный хлороводород, причем соляная кислота в свою очередь катализирует дальнейшее отщепление самой же соляной кислоты.

При экструзии полистирола в случае чрезмерно высокой температуры образуются вредный для здоровья стирол, а также димеры и тримеры стирола, причем молекулярная масса снижается, и соответствующим образом ухудшаются механические свойства.

При экструзии сополимера полистирола и акрилонитрила (САН) продукт в случае термической нагрузки склоняется к пожелтению, что ведет к снижению прозрачности, образуются канцерогенный мономер акрилонитрил, а также стирол, при этом молекулярная масса снижается, и соответствующим образом ухудшаются механические свойства.

При экструзии ароматических поликарбонатов продукт в случае избыточной термической нагрузки, в частности, под влиянием кислорода, склоняется к пожелтению, что приводит к ухудшению прозрачности, и демонстрирует снижение молекулярной массы, особенно под влиянием воды. Кроме того, при повышенной температуре отщепляются мономеры, например, бисфенол А.

При экструзии сложных полиэфиров, как, например, полиэтилентерефталата, полибутилентерефталата и политриметилентерефталата или полилактида, в случае слишком высокой температуры и влияния воды наблюдаются снижение молекулярной масс ч и сдвиг концевых групп в молекуле. Проблему это представляет собой прежде всего при вторичной утилизации полиэтилентерефталата. При высокой температуре от полиэтилентерефталата отщепляется уксусный альдегид, что может, например, приводить к изменениям во вкусе содержимого бутылок для напитков.

При экструзии термопластов, модифицированных по ударной вязкости с помощью диеновых каучуков, в частности, с помощью бутадиенового каучука, в особенности при экструзии полистиролов модифицированного по ударной вязкости типа (HIPS) и модифицированного по ударной вязкости САН (акрилонитрил-бутадиен-стирола, АБС) в случае слишком высокой температуры отщепляются канцерогенный бутадиен, а также ядовитый винилциклогексен. Кроме того, в диеновом каучуке формируются поперечные сшивки, так что ухудшаются механические свойства продукта.

При экструзии полиоксиметилена в случае слишком высокой температуры отщепляется ядовитый формальдегид.

При экструзии полиамидов, как то: полиамида 6, полиамида 6,6, полиамида 4,6, полиамида 11 и полиамида 12 слишком высокая температура приводит к окрашиванию продукта и к снижению молекулярной массы и отделению мономеров и димеров, и, следовательно, к ухудшению механических качеств, прежде всего в присутствии воды.

При экструзии термопластических полиуретанов слишком высокая температура приводит к изменению структуры молекул из-за переуретанизации, а в присутствии воды - к снижению молекулярной массы. Оба процесса нежелательным образом влияют на свойства термопластического полиуретана.

При экструзии полиметилметакрилата в случае избыточной термической нагрузки отщепляется метилметакрилат со снижением молекулярной массы, что вызывает неприятный запах и ухудшение механических свойств.

При экструзии полифениленсульфида слишком высокая температура вызывает отщепление содержащих серу органических и неорганических соединений, имеющих неприятный запах и способных вызвать коррозию в экструзионных инструментах. Кроме того, при этом образуются низкомолекулярные олигомеры и мономеры, и снижается молекулярная масса, что ухудшает механические свойства полифениленсульфида.

При экструзии полифениленсульфона в случае слишком высокой температуры отщепляются органические соединения, прежде всего в присутствии воды. Также уменьшается молекулярная масса, из-за чего ухудшаются механические свойства.

При экструзии полифениленэфира в случае избыточной температуры отщепляются низкомолекулярные органические соединения, при этом снижаете молекулярная масса. Это ведет к ухудшению механических свойств продукта.

При экструзии бутадиеновых каучуков, как, например, полибутадиена (BR), натурального каучука (NR) и синтетического полиизопрена (IR), бутилового каучука (IIR), хлорбутилового каучука (CIIR), бромбутилового каучука (BIIR), стирол-бутадиенового каучука (SBR), полихлоропрена (CR), бутадиен-акрилонитрилового каучука (NBR), частично гидрированного будадиен-акрилонитрилового каучука (HNBR), а также сополимеров этилена, пропилена и диенов (EPDM) в случае слишком высокой температуры из-за поперечной сшивки формируется гель, что приводит к ухудшению механических свойств изготовленных из него деталей. В хлорбутиловом и бромбутиловом каучуках при повышенной температуре возможно отщепление вызывающих коррозию газов хлороводорода или бромоводорода, соответственно, которые в свою очередь опять же катализируют дальнейшее разложение полимера.

При экструзии смесей каучуков, содержащих вулканизаторы, как, например, серу или пероксиды, из-за слишком высокой температуры подвергаются преждевременной вулканизации. Из-за этого из этих смесей каучуков уже нельзя ничего изготовить.

При экструзии смесей одного или нескольких полимеров в случае слишком высоких температур проявляются недостатки экструзии каждого отдельного полимера.

Поэтому была поставлена задача представить способ экструзии, в частности, для перемещения расплава, замеса и/или смешивания пластических масс, в особенности расплавов полимеров и смесей расплавов полимеров, в первую очередь термопластов и эластомеров, особо предпочтительно - поликарбонатов и смесей поликарбонатов, который по возможности эффективен, т.е., требует малой энергоподачи при в то же время значительном повышении давления, и щадящим образом воздействует на пластические массы. В частности, имелась задача представить способ для экструзии расплавов поликарбоната, позволяющий избежать высоких температур расплава при длительном времени пребывания.

Неожиданно было обнаружено, что экструзия пластических масс при значительном повышении давления и эффективном перемещении удается реализовать с низкой энергоподачей в том случае, когда применяют шнековые элементы с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, отличающиеся тем, что создающий и создаваемый профили шнека характеризуются последовательностью «участок уплотнения - переходный участок - участок канала - переходный участок», причем участок уплотнения представляет собой последовательность «область гребня - боковая область - область гребня», участок канала представляет собой последовательность «область паза - боковая область - область паза», а переходный участок - это последовательность областей шнековых профилей которая начинается боковой областью и заканчивается также боковой областью.

Поэтому предметом настоящего изобретения является способ экструзии пластических масс в двухшнековом или многовальном экструдере с применением шнековых элементов с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, отличающиеся тем, что создающий и создаваемый профили шнека характеризуются последовательностью «участок уплотнения - переходный участок - участок канала - переходный участок», причем участок уплотнения представляет собой последовательность «область гребня - боковая область - область гребня», участок канала представляет собой последовательность «область паза - боковая область- область паза», а переходный участок - это последовательность областей шнековых профилей которая начинается боковой областью и заканчивается также боковой областью.

Под участком уплотнения подразумевают последовательность «область гребня - боковая область - область гребня». Под участком канала подразумевают последовательность «область паза - боковая область - область паза». Под переходным участком подразумевают последовательность областей (участков) профиля шнека, начинающуюся боковой областью и заканчивающуюся тоже боковой областью.

Участок уплотнения шнековых элементов, подлежащих применению согласно изобретению, предпочтительно характеризуется тем, что

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb1, который больше половины угла раскрытия между углами корпуса (δ_fb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb1≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса,

- область гребня расположена относительно центра вращения профиля шнека под углом δ_kb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb1≤π/2-2*arccos(0,5*а/ra)),

- другая область гребня расположена относительно центра вращения профиля шнека под углом δ_kb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb2≤π/2-2*arccos(0,5*a/ra)).

Сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+δ_gz. В особо предпочтительной форме исполнения сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от δ_gz до δ_gb+δ_gz.

Участок канала шнековых элементов, подлежащих применению согласно изобретению, предпочтительно характеризуется тем, что

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb2, который больше половины угла раскрытия между углами корпуса (δ_fb2≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb2≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса, а минимальное расстояние между боковым участком и радиусом шнека га больше, чем половина глубины нарезки h,

- область паза расположена относительно центра вращения профиля шнека под углом δ_nb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb1≤π/2-2*arccos(0,5*а/ra)),

- другая область паза расположена относительно центра вращения профиля шнека под углом δ_nb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb2≤π/2-2*arccos(0,5*а/ra)).

Сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb2 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+5_gz. В особо предпочтительной форме исполнения сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от δ_gz до δ_gb+δ_gz.

Переходный участок характеризуется тем, что он начинается в боковой области и в боковой области же и заканчивается. Предпочтительно переходный участок состоит из последовательности «боковая область - область гребня - боковая область», или же из последовательности «боковая область - область паза - боковая область», или из последовательности «боковая область-область гребня - боковая область - область паза - боковая область», или из последовательности «боковая область - область паза - боковая область - область гребня - боковая область». В особо предпочтительной форме исполнения переходный участок состоит из одной боковой области. В этом случае переходный участок начинается и заканчивается в этой самой одной боковой области.

Понятие «шнековые элементы» не ограничено обычной ныне модульной конструкцей, состоящей из шнековых элементов и центральных валов, а применимо также к шнекам сплошной конструкции. Поэтому под понятием "шнековые элементы" подразумевают также сплошные шнеки.

Шнековые элементы, подлежащие применению согласно изобретению, можно использовать как транспортировочные элементы, месильные элементы и/или как смешивающие элементы.

Транспортировочный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека непрерывно поворачивается в осевом направлении и продолжается подобно винту. При этом Транспортировочный элемент может быть правым или левым. Шаг транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, причем под шагом подразумевают длину по оси, необходимую на полный оборот профиля шнека, а длина по оси транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 значений межосевого расстояния.

Месильный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека ступенчато продолжается в осевом направлении в форме месильных дисков. Расположение месильных дисков может быть правоходным, левоходным или же нейтральным. Длина месильных дисков по оси предпочтительно находится в пределах от 0,05 до 10 значений межосевого расстояния. Расстояние между двумя месильными дисками по оси предпочтительно находится в пределах от 0,002 до 0,1 значений межосевого расстояния.

Смесительные элементы, как известно (см., например, [1], стр.227-248), формируют путем изготовления транспортировочных элементов с проемами в гребнях шнеков. Смесительные элементы могут быть правоходными или левоходными. Шаг их предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, а длина элементов по оси предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния. Проемы предпочтительно имеют форму u-образного или v-образного паза, которые предпочтительно располагают в направлении, противоположном таковому подачи, или же параллельно оси.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнеками должен быть промежуток (зазор, люфт). В книге [1], начиная с стр.28, описаны различные возможные стратегии осуществления этого. В шнековых профилях шнековых элементов согласно изобретению возможны зазоры, составляющие величину в пределах от 0,001 до 0,1 относительно диаметра профиля шнека, предпочтительно от 0,002 до 0,05, а особо предпочтительно - от 0,004 до 0,02. Как известно специалисту, зазоры между шнеком и корпусом могут отличаться от зазоров между шнеками либо же быть одинаковы. Зазоры также могут быть постоянны или варьировать в заданных пределах. Также возможно сдвигать профиль шнека в пределах зазоров. Возможные методики, предназначенные для этих целей, - это, например, описанная в [1], начиная со стр.28, возможность увеличения межосевого расстояния, эквидистанты продольного сечения или пространственной эквидистанты, причем все они известны специалисту. При увеличении межосевого расстояния конструируют профиль шнека меньшего диаметра и раздвигают на величину зазора между шнеками. При использовании метода эквидистанты продольного сечения кривую профиля в продольном сечении (параллельно оси) сдвигают внутрь на половину зазора между двумя шнеками. В методе с использованием пространственной эквидистанты, исходя из пространственной кривой, по которой истираются шнековые элементы, шнековый элемент уменьшают на половину величины зазора между двумя шнеками в направлении, перпендикулярном плоскостям профилей с точной очисткой скоблением. Предпочтительно применять эквидистанту продольного сечения и пространственную эквидистанту, особо предпочтительно пространственную эквидистанту.

Кроме того, предметом настоящего изобретения является способ изготовления пластических масс, в частности, расплавов полимеров и смесей расплавов полимеров, прежде всего термопластов и эластомеров, особо предпочтительно поликарбоната и смесей поликарбонатов, отличающийся тем, что применяют шнековые элементы согласно изобретению в многовальных шнековых машинах. Предпочтительно применять шнековые элементы согласно изобретению в двухвальных шнековых машинах. Шнековые элементы можно применять в многовальных шнековых машинах в виде месильных или транспортировочных элементов. Также можно сочетать друг с другом месильные и транспортировочные элементы в одной шнековой машине. Шнековые элементы согласно изобретению можно также комбинировать с другими шнековыми элементами, известными на нынешнем техническом уровне.

Новые шнековые элементы согласно изобретению отличаются тем, что они не обладают вышепоименованными недостатками шнековых элементов, известных на нынешнем техническом уровне. В частности, шнековые элементы согласно изобретению дают возможность герметизации (уплотнения) области пазухи в силу того, что в каждом случае в области пазухи находится по одной области гребня, благодаря чему возможности повышения давления в транспортировочных элементах, созданных на базе таких профилей шнека, велики. В частности, предметом настоящего изобретения являются шнековые элементы, у которых мала область гребня, благодаря чему минимизируется термическая и механическая нагрузка на продукт. В частности, предметом настоящего изобретения являются шнековые элементы, у которых боковая область, располагающаяся между двумя областями паза, характеризуется расстоянием от корпуса, превышающим половину глубины витка, благодаря чему поддерживают низкое сопротивление течению. В частности, предметом настоящего изобретения являются шнековые элементы, которые на всех валах многовального экструдера или на обоих валах двухвального экструдера облада