Способ получения высокоплотного графита

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении теплонапряженных участков конструкций, подверженных воздействию агрессивных окислительных сред. Графитовые заготовки подвергают вакуумной заливке каменноугольным высокотемпературным пеком при температуре выше температуры плавления пека. Затем проводят одновременную пропитку и карбонизацию под давлением (80-105) МПа при температуре (700-750)°C с выдержкой при указанном давлении и температуре не менее 4 часов и высокотемпературную обработку в вакууме с выдержкой при температуре (2100-2300)°C не менее 0,5 часа. Повышается плотность и прочность получаемого материала при сохранении возможности изготовления из него деталей больших габаритов. 5 табл.

Реферат

Изобретение относится к получению высокоплотного тонкозернистого конструкционного графита. Область применения - теплонапряженные участки конструкций, подверженные воздействию агрессивных окислительных сред.

Известен способ получения тонкозернистого графита [1], включающий измельчение прокаленного кокса до определенного размера частиц, смешение с нефтяным или каменноугольным пеком с температурой размягчения от 70 до 100°C с избытком связующего, термовакуумную обработку полученной композиции при (250-320)°C, измельчение ее до пресспорошка, прессование заготовок, их обжиг при (1000-1300)°C и графитацию при (2600-3000)°C. Полученный графит имеет относительно высокую прочность при сжатии (80-120) МПа и плотность (1,75-1,85) г/см3.

Известен также способ изготовления конструкционного графита [2], включающий смешение исходного кокса и каменноугольного пека с последующей прокалкой при 1100°C, измельчением до крупности частиц 0,5 мм, повторным смешением с пеком, прессованием через мундштук или в пресс-форме, обжигом и графитацией. Этот способ позволяет повторно пропитывать заготовки каменноугольным пеком и подвергать повторному обжигу. Прочность при сжатии полученного материала (30,0-51,3) МПа, плотность (1,65-1,78) г/см3.

Наиболее близким по технической сущности является способ получения графитированных изделий [3] (прототип). Этот способ включает нагрев обожженных углеродных заготовок, их вакуумирование и пропитку под давлением углеродсодержащим импрегнатом, представляющим собой смоляной сланцевый пек или его смесь с каменноугольным пеком, с последующим обжигом и графитацией. Плотность полученного материала (1,67-1,72) г/см3.

Из полученного по описанным технологиям высокоплотного графита невозможно изготовление деталей с габаритным размером более 110 мм вдоль оси прессования из-за образования термоусадочных трещин в заготовках большей высоты на стадии охлаждения после прессования.

Для применения в окислительных средах при высоких температурах плотность должна быть повышена до уровня не менее 1,90 г/см3.

В основу предлагаемого изобретения положена задача повышения плотности и прочности получаемого материала при сохранении возможности изготовления из него деталей больших габаритов. Решение поставленной задачи достигается путем дополнительного уплотнения выпускаемого в промышленных масштабах мелкозернистого плотного графита.

Предлагается способ получения высокоплотного графита путем вакуумной заливки каменноугольным высокотемпературным пеком графитовых заготовок при температуре выше температуры плавления пека, с последующим проведением одновременной пропитки и карбонизации под давлением (80-105) МПа при температуре (700-750)°С с выдержкой при указанном давлении и температуре не менее 4 часов и высокотемпературной обработкой в вакууме с выдержкой при температуре (2100-2300)°C не менее 0,5 часа.

Предварительно заготовки заливаются каменноугольным пеком с высокой температурой размягчения (135-150)°C [4]. Операция заливки осуществляется в вакууме для более полного проникновения пека в поры заготовок. Температура поднимается до температуры, при которой температура пека оказывается выше температуры плавления. Осуществляется выдержка для расплавления пека. Пек проникает во внутренние поры заготовки и заполняет контейнер с тем, чтобы при проведении следующего этапа заготовки находились в состоянии всестороннего гидростатического сжатия, во избежание их деформации.

Пропитку и карбонизацию под давлением (ПКД) проводят, плавно повышая давление до (80-105) МПа и температуру до (700-750)°C, с последующей выдержкой при указанном давлении и температуре не менее 4 часов. Данные параметры ПКД позволяют произвести более полную пропитку внутренних пор заготовок, повышая тем самым их плотность до необходимых величин и не нарушая их качественных характеристик. Выбраны данные параметры опытным путем из проведенных научно-технических экспериментов. Операция ПКД проводится на нестандартном оборудовании, разработанном заявителем.

После ПКД заготовки подвергаются высокотемпературной обработке (ВТО) в электровакуумной печи с выдержкой при температуре (2100-2300)°C не менее 30 мин. Высокотемпературная обработка проводится с целью графитирования вновь образованного слоя кокса, закрывшего поры. При температуре ниже 2100°C графитация проходит неполностью, подъем температуры выше 2300°C экономически не целесообразен. Выдержка не менее 30 минут выбрана с позиции экономии энергетических ресурсов.

Пример конкретного выполнения

Заготовки марки МПГ-7 по техническим условиям [5] или марки МИГ-2 по техническим условиям [6] предварительно заливали каменноугольным пеком (ГОСТ 1038-75) с высокой температурой размягчения - (135-150)°C. Операция заливки осуществлялась в вакууме для более полного проникновения пека в поры заготовок. Вакуумная заливка (ВЗ) проводится в вакуумном шкафу термовакуумной установки, изготовленной по чертежам заявителя, разработанным на основании схем, приведенных в работе [7].

Заготовки графита с плотностью (1,75-1,85) г/см3 помещались в цилиндрический контейнер из листовой стали на подушку из измельченного пека. На контейнер устанавливали дозатор с пеком. Всю сборку помещали в вакуумный шкаф. Температура в вакуумном шкафу поднималась до температуры, при которой температура пека гарантированно оказывалась выше температуры плавления, до температуры 230°C. Осуществлялась выдержка для расплавления пека, затем заготовки охлаждались в закрытом вакуумном шкафу. Затем в контейнер досыпали пек до верхней кромки, накрывали крышкой и заваривали.

Пропитку и карбонизацию под давлением (ПКД) проводили при температуре 750°C и давлении 85 МПа с выдержкой при указанных параметрах в течение 4 часов с помощью нестандартного оборудования - аппарата высокого давления (АВД-1000М), представляющего собой набор стальных колец, равномерно распределяющих давление гидравлического пресса 150 АС усилием 5000 тс с системой нагрева.

После ПКД заготовки подвергались высокотемпературной обработке (ВТО) в электровакуумной печи, изготовленной по чертежам заявителя, разработанным на основании схем, приведенных в работе [7], с выдержкой при температуре 2100°C продолжительностью 30 минут.

Остальные примеры выполнялись на том же оборудовании, с теми же материалами и в том же технологическом порядке при различных технологических параметрах. Все примеры сведены в таблицу 1.

| Таблица 1 | ||||||

| Примеры технологических режимов | ||||||

| № режи-ма | ВЗ | ПКД | ВТО | |||

| Температура, °C | Температура, °C | Давление, МПа | Время выдержки, час | Температура, °C | Время выдержки, мин | |

| 1 | 210 | 700 | 80 | 4 | 2100 | 0,5 |

| 2 | 250 | 750 | 105 | 9 | 2300 | 1,5 |

| 3 | 230 | 750 | 85 | 4 | 2170 | 0,5 |

| 4 | 240 | 750 | 100 | 4 | 2170 | 0,5 |

| 5 | 160 | 700 | 70 | 2 | 2200 | 0,5 |

| 6 | 270 | 800 | 105 | 4 | 2180 | 0,5 |

Примеры, выходящие за рамки предложенного технического решения, дают отрицательные результаты по качеству материала.

Для сопоставления показателей свойств графитов до и после проведения предложенного способа были выбраны три группы заготовок:

1) заготовки графита марки МПГ-7 высшего сорта [5];

2) заготовки графита марки МИГ-2 первого сорта [6] с высоким уровнем плотности - (1,78-1,79) г/см3;

3) заготовки графита марки МИГ-2 первого сорта с относительно низким уровнем плотности - (1,75-1,76) г/см3.

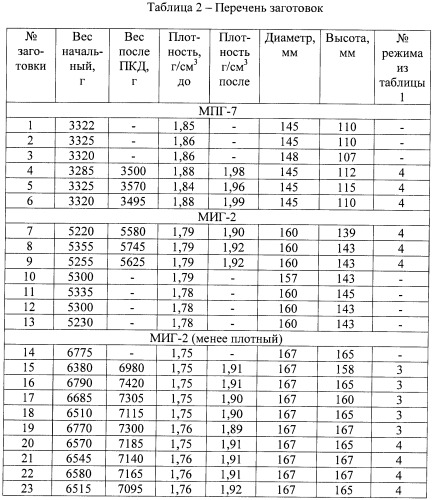

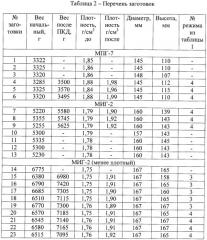

Перечень заготовок с указанием номеров режимов обработки приведен в таблице 2.

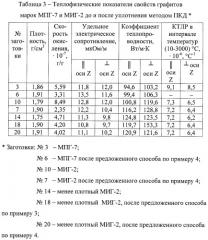

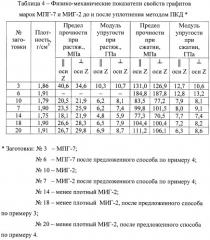

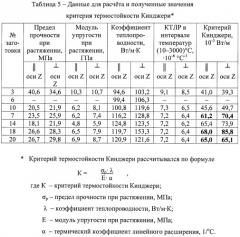

Показатели свойств полученных материалов в сопоставлении с контрольными образцами графитов марок МПГ-7 и МИГ-2 приведены в таблицах 3, 4 и 5. Очевидно, что предложенным способом при незначительных затратах удается существенно улучшить характеристики заготовок, повысить их прочность и окислительную стойкость. При этом расширяются по сравнению с обычной технологией возможности по изготовлению деталей увеличенных габаритов.

Анализ полученных значений критерия Кинджери показывает, что в результате проведения предложенного способа удалось снизить или сохранить на прежнем уровне склонность графитов к образованию трещин при высоком градиенте температур, повысив при этом их стойкость в агрессивных средах. Предложенный способ дополнительного уплотнения конструкционных графитов может найти широкое применение в изделиях, к которым предъявляются повышенные требования по окислительной стойкости.

Источники информации

1. Патент RU «Способ получения тонкозернистого графита», ОАО «НИИграфит», С01В 31/02, С01В 31/04, г.Москва, РФ, опубл. 20.04.2010.

2. Патент RU 2258032 C1, С01В 31/04, C04B 35/52 «Способ изготовления конструкционного графита», ОАО «Челябинский электродный завод», г.Челябинск, РФ, опубл. 10.08.2005.

3. Патент RU 2377178 C1, С01В 31/04, C04B 35/52, C25B 11/14 «Способ получения графитированных изделий», ОАО «Украинский графит», г.Запорожье, Украина, опубл. 27.12.2009.

4. ГОСТ 1038-75. Пек каменноугольный. Технические условия.

5. ТУ 1915-028-00200851-2009. Графит мелкозернистый марки МПГ-7(3) в заготовках. Технические условия.

6. ТУ 1915-029-00200851-2009. Графит мелкозернистый марки МИГ-2 в заготовках. Технические условия.

7. Техника высоких температур. Под общей ред. И.Э. Кэмпбелла. Издательство иностранной литературы, М., 1959 г.

Способ получения высокоплотного графита путем вакуумной заливки каменноугольным высокотемпературным пеком графитовых заготовок при температуре выше температуры плавления пека с последующим проведением одновременной пропитки и карбонизации под давлением (80-105) МПа при температуре (700-750)°C с выдержкой при указанном давлении и температуре не менее 4 ч и высокотемпературной обработкой в вакууме с выдержкой при температуре (2100-2300)°C не менее 0,5 ч.