Спеченный огнеупорный материал на основе карбида кремния с нитридом кремния в качестве связующего вещества

Иллюстрации

Показать всеИзобретение относится к спеченному материалу на основе карбида кремния (SiC), применяемому в качестве печного припаса или других опорных печных конструкций: блока, плитки или трубы теплообменника, теплового рекуператора, мусоросжигательной печи, печи стекольного производства, металлургической печи, а также глиссажных труб металлургической печи, трубы термопары, погружного нагревателя или трубы для транспортировки расплавленного металла. Огнеупорное формованное изделие на основе карбида кремния получено реакционным спеканием шихты, содержащей зерна карбида кремния, металлический кремний и от 0,05% до 1,5% бора, при температуре от 1100°С до 1700°С с образованием связующего вещества нитрида кремния (Si3N4). Массовое отношение Si3N4/SiC спеченного материала находится в интервале от 0,05 до 0,45. Технический результат изобретения - повышенная устойчивость к воздействию циклических изменений температур в областях применения, где в любом цикле температура изменяется по крайней мере на 1000°С и любой цикл длится более 1 часа. 3 н. и 27 з.п. ф-лы, 5 табл., 3 ил.

Реферат

Данная заявка на патент является отчасти продолжением заявки на патент, поданной в патентное ведомство США 25 ноября 2005 под №11/791653 (PCT/FR2005/002936) от имени SAINT GOBAIN CENTRE DE RECHERCHES ET D'ETUDES EUROPEEN.

Изобретение относится к новым спеченным огнеупорным блокам, в частности, для конструирования электролитических ячеек для производства алюминия, к способу их изготовления, а также к ячейке, содержащей указанные блоки.

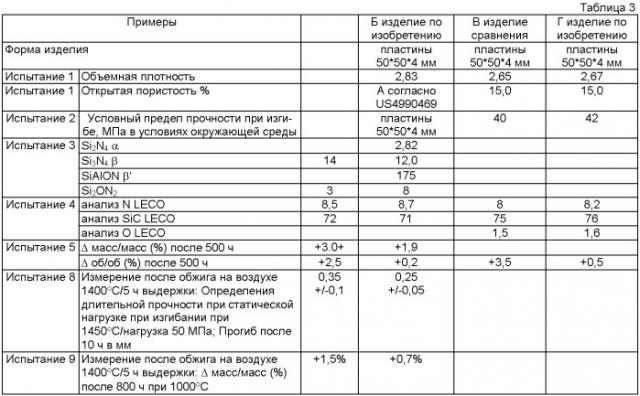

Как видно на фиг.1, металлический алюминий 2 можно производить в промышленном масштабе путем электролиза оксида алюминия в растворе в ванне 10 на основе жидкого криолита. Электролитная ванна 10 обычно содержится в электролитической ячейке 12. Ячейка 12 включает боковую стенку 14 и дно 16. Дно 16 состоит из огнеупорных подовых блоков 17 и катодных блоков 24 и изоляционных блоков в нижней части. Боковая стенка 14 образована из огнеупорных стеновых блоков 18, окруженных металлической обшивкой 20.

Размеры огнеупорного стенового блока 18 могут варьировать. Обычно они составляют более чем 30×100×100 мм [миллиметров] и могут достигать 120×300×300 мм.

Композиция блоков 18 может быть основана на углероде (графите и/или антраците). Типично цементный раствор для блоков 18 представляет собой огнеупорный цемент 21, расположенный между ними и напротив металлической обшивки 20. Ячейка 12 содержит по меньшей мере один анод 22 и по меньшей мере один катод 24. Аноды 22 и катоды 24 расположены таким образом, чтобы находиться в контакте с расплавленным ванной металла, причем катод 24 обычно расположен вблизи дна 16.

Когда электроды 22 и 24 помещают под напряжение, реакция электролиза идет в ванне 10, приводя в результате к образованию в ячейке ванны алюминия, который откладывается на катоде.

Прохождение высокого электрического тока через ванну 10 также вызывает высвобождение тепла в результате эффекта Джоуля. Удаление этого тепла через стенку 14 электролитической ячейки 12 вызывает отложение слоя 26 затвердевшего криолита на внутренней поверхности 27 блоков 18. Этот слой называют слоем "самофутеровки".

Блоки 18 должны защищать металлическую обшивку 20 и давать возможность удаления тепла в достаточной мере, чтобы обеспечить стабилизацию температуры расплавленной ванны 10. В частности, важно избегать повышения температур, выше которых слой самофутеровки 26 отвердевшего криолита снова разжижается и может способствовать очень быстрой коррозии стенок ячейки. Кроме того, блоки 18 часто подвергаются воздействию коррозионной окружающей среды (очень горячего жидкого металла, расплавленного криолита в нижней части, коррозионного газа в верхней части), а также подвергаются высоким температурам и большим тепловым и механическим нагрузкам.

Для соответствия этим требованиям, известны блоки, основанные на гранулятах карбида кремния, которые обладают удовлетворительной устойчивостью к воздействиям. Обычно грануляты карбида кремния спекают при температуре в диапазоне от 1600°С до примерно 2000°С. Также известно спекание мелкозернистых гранулятов карбида кремния при очень высоких температурах (2150°С), позволяющее добавлять бор и углерод. Однако карбид кремния очень трудно спекать и/или его стоимость является слишком высокой. Кроме того, размер блоков спеченного карбида кремния ограничен, в частности, большой проблемой усадки при обжиге.

Также известны блоки на основе плотных спеченных гранулятов карбида кремния с содержанием В4С и С менее 1%, например, Hexolloy SiC®. Однако в настоящее время они являются крайне дорогостоящими.

Наконец, известны блоки на основе карбида кремния (SiC), связанные матрицей нитрида кремния (Si3N4). Материалы для таких блоков были разработаны в конце 1970-х годов и описаны, например, в патенте США № USA-2752258. Они улучшают компромисс между устойчивостью к окислению, механической прочностью (эрозией) и теплопроводностью по сравнению с углеродными блоками. Улучшение устойчивости к истиранию обладает особым преимуществом на дне электролитической ячейки, где ванна, которая движется под действием магнитных полей, может вызвать большую проблему истирания.

Указанные блоки получают путем реакционного спекания смеси карбида кремния и кремния с азотом, выделяющимся в результате обжига в атмосфере азота.

Под "изделием, спеченным реакционным путем" подразумевают керамическое изделие, имеющее азотсодержащую матрицу, кристаллизованное или не кристаллизованное, полученное в процессе термической обработки (также известной как спекание) из исходных веществ, вводимых в исходной шихте. Эти исходные вещества предпочтительно находятся в форме порошков, имеющих средний диаметр менее чем 200 микрон, и предпочтительно содержащих кремний. По определению матрица обеспечивает по существу непрерывную структуру между зернами карбида кремния.

Для получения полезного объема и облегчения удаления тепла исследования сконцентрированы на уменьшении толщины таких блоков. Однако толщина не может быть уменьшена, не влияя на срок службы ячеек. Следовательно, этому должно сопутствовать повышение устойчивости к окислению и устойчивости к воздействию криолитной ванны. Эта необходимость тем больше, чем выше нагрузки на огнеупорные блоки. В частности, в настоящее время используют электролитические ячейки с силой тока более 200000 А, вследствие чего необходимо удалять большое количество тепла, а также образуются большие количества окисляющего газа, и слой самофутеровки может стать нестабильным.

Поэтому существует потребность в новом огнеупорном блоке на основе карбида кремния (SiC) с нитридным связующим веществом (Si3N4), который может эффективно и длительно выдерживать термические и/или химические нагрузки, которые могут возникать в электролитической ячейке для производства алюминия, в частности, в его боковой стенке.

Целью изобретения является удовлетворение этой потребности.

Согласно изобретению эта цель достигается путем спеченного огнеупорного блока на основе карбида кремния (SiC) с нитридом кремния (Si3N4) в качестве связующего вещества, в частности, предназначенного для изготовления электролитической ячейки для производства алюминия, где этот блок примечателен тем, что общее содержание кальция и бора составляет в интервале от 0,05 масс.% до 1,5 масс.%, предпочтительно 1,2 масс.%. Предпочтительно он включает по меньшей мере 0,05 масс.%, предпочтительно по меньшей мере 0,3 масс.% и более предпочтительно по меньшей мере 0,5 масс.% бора и/или в интервале от 0,05 масс.% до 1,2 масс.% кальция.

Неожиданно авторы изобретения открыли, что присутствие бора и/или кальция обеспечивает существенное улучшение в свойствах в отношении применений электролитических ячеек для производства алюминия, в частности, улучшает устойчивость к окислению и к воздействию криолитной ванны, а также стабильность размеров в условиях окисления.

Огнеупорный блок по изобретению также проявляет одну или несколько из приведенных ниже предпочтительных характеристик:

- огнеупорный блок включает менее чем 3 масс.% бора;

- нитрид кремния (Si3N4) в бета-форме составляет по меньшей мере 40 масс.%, предпочтительно по меньшей мере 60 масс.% и более предпочтительно по меньшей мере 80 масс.% от общего содержания нитрида кремния (Si3N4) в бета-форме и в альфа-форме;

- содержание Si2ON2 составляет менее чем 5 масс.%, предпочтительно менее чем 2 масс.%;

- пористость спеченного блока составляет 10% или более; и

- бор находится не в форме TiB2, поскольку эта форма титана нестабильна при контакте с расплавленным криолитом в окислительной атмосфере. Кроме того, TiB2 также нестабилен в отношении алюминия.

Опять же, предпочтительное массовое отношение Si3N4/SiC находится в интервале от 5% до 45%, предпочтительно в интервале от 10% до 20%, то есть в интервале от 0,05 до 0,45, предпочтительно в интервале от 0,1 до 0,2.

Предпочтительно отношение Si3N4/SiC составляет менее 0,3 и/или более 0,05. Кроме того, содержание Si3N4 предпочтительно составляет 11 масс.% или более.

В изобретении также предложена электролитическая ячейка, имеющая боковую стенку, содержащую множество огнеупорных блоков, где по меньшей мере один из указанных блоков представляет собой блок по изобретению.

Предпочтительно все блоки, образующие боковую стенку электролитической ячейки по изобретению являются блоками по изобретению.

В частности, для данного применения блок по изобретению предпочтительно совсем не содержит оксид алюминия.

В других применениях изобретения и, в особенности, для материала печи для обжига и, в частности, опорных конструкций для спекания керамических изделий, блок и, в более общем смысле, огнеупорное изделие в соответствии с изобретением, может содержать по меньшей мере 0,8%, по меньшей мере 1% оксида алюминия. Оно может также содержать более чем 0,1% или более чем 0,2% Fe2O3.

Предпочтительно в исходную шихту добавляют порошок кальцинированного оксида алюминия. Предпочтительно средний размер добавляемого порошка оксида алюминия находится в интервале от 0,4 до 10 микрон.

Наконец, в изобретении предложен способ изготовления огнеупорного блока в соответствии с изобретением, включающий следующие последовательные стадии:

а) приготовление шихты, содержащей смесь в виде частиц, включающую гранулят карбида кремния и по меньшей мере одно соединение бора и/или кальция, где в указанную смесь в виде частиц возможно добавляют связующее вещество;

б) формование указанной шихты в форме;

в) уплотнение указанной шихты в форме с образованием заготовки;

г) извлечение указанной заготовки из формы;

д) высушивание указанной заготовки, предпочтительно в воздушной атмосфере или в атмосфере с регулируемой влажностью; и

е) обжиг указанной заготовки в восстановительной атмосфере азота при температуре в интервале от 1100°С до 1700°С.

Авторы изобретения открыли, что добавление бора и/или кальция к композициям улучшает свойства полученных огнеупорных блоков на основе спеченного карбида кремния (SiC) с нитридом кремния в качестве связующего вещества (Si3N4). В частности, улучшена устойчивость к коррозии фторсодержащими продуктами и расплавленным криолитом.

Способ по изобретению также обладает одной или более чем одной из приведенных ниже предпочтительных характеристик:

- указанное соединение бора и/или кальция содержит бор;

- указанное соединение бора и/или кальция добавляют в заранее определенном количестве, так чтобы огнеупорный блок, полученный по окончании стадии е), соответствовал изобретению, в частности, так чтобы он содержал по меньшей мере 0,05 масс.%, предпочтительно по меньшей мере 0,3 масс.%, более предпочтительно по меньшей мере 0,5 масс.% бора и/или менее чем 3 масс.% бора;

- указанное соединение бора и/или кальция не содержит кислород, то есть добавлено в "не окисленной форме";

- указанное соединение бора выбрано из группы, образованной оксидами, карбидами, нитридами, фторидами и металлическими сплавами, содержащими бор, в частности, B4C, СаВ6, Н3ВО3 и BN, предпочтительно из группы, образованной В4С и СаВ6. Более предпочтительно указанное соединение бора представляет собой СаВ6;

- указанное соединение кальция выбрано из группы, образованной оксидами, карбидами, нитридами, фторидами и металлическими сплавами, содержащими кальций, предпочтительно выбрано из СаВ6, CaSi, CaSiO3 и СаСО3;

- указанное соединение кальция добавляют в заранее допределенном количестве, так чтобы содержание кальция огнеупорного блока, полученного по окончании стадии е), находилось в интервале от 0,05 масс.% до 1,2 масс.%.

Другие характеристики и преимущества настоящего изобретения станут очевидными из последующего описания, сделанного со ссылкой на сопроводительные графические материалы, в которых:

- Фиг.1 представляет собой графическое изображение электролитической ячейки в поперечном разрезе параллельно медиальной плоскости.

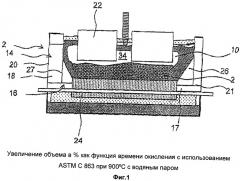

- На фиг.2 в графической форме представлена процентная вариация увеличения в объеме за счет окисления как функция времени для различных блоков, испытанных в соответствии с американским стандартом ASTM C863 при 900°С.

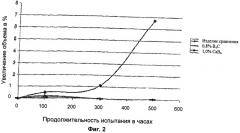

- На фиг.3 схематически представлено устройство, использованное в испытании 8.

Если не указано иное, все проценты в настоящем описании представляют собой массовые проценты.

Когда гранулят указан как "основанный на" компоненте, это означает, что указанный гранулят содержит более 50 масс.% данного компонента.

Для изготовления блока в соответствии с изобретением можно использовать известные способы изготовления огнеупорных блоков при условии, что в исходную шихту добавляют по меньшей мере одно соединение бора, не содержащее кислорода.

Предпочтительно используемый способ включает следующие стадии:

а) приготовление шихты, содержащей смесь в виде частиц, включающую гранулят карбида кремния и по меньшей мере одно соединение бора и/или кальция, где в указанную смесь в виде частиц добавляют связующее вещество;

б) формование указанной шихты в форме;

в) уплотнение указанной шихты в форме с образованием заготовки;

г) извлечение указанной заготовки из формы;

д) высушивание указанной заготовки, предпочтительно в воздушной атмосфере или в атмосфере с регулируемой влажностью, используя общепринятые способы изготовления заготовок; и

е) обжиг указанной заготовки в восстановительной атмосфере азота при температуре в интервале от 1100°С до 1700°С и высушивание.

На стадии а) смесь в виде частиц предпочтительно содержит от 30 масс.% до 90 масс.% огнеупорных зерен, где по меньшей мере 90% имеют размер в интервале от 50 мкм [микрометров] до 5 мм [миллиметров] и от 10 масс.% до 60 масс.% по меньшей мере одного огнеупорного порошка, где по меньшей мере 90% частиц имеет диаметр менее 200 мкм. Предпочтительно указанное гранулометрическое распределение может обеспечить изготовленный блок оптимальной когезией.

Бор можно добавлять в форме частиц или в любой другой форме при условии, что максимальное содержание влаги смеси остается ниже 7%, предпочтительно ниже 5%.

Функция связующего вещества состоит в образовании со смесью в форме частиц массы, которая остается достаточно жесткой, чтобы сохранять свою форму вплоть до стадии д). Выбор связующего вещества зависит от желаемой формы. Благодаря связующему веществу масса предпочтительно может принимать форму слоя варьирующей толщины, который может повторять стенку формы, с образованием блоков.

Можно использовать любое известное связующее вещество или смесь известных связующих веществ. Связующие вещества предпочтительно являются "временными", то есть они полностью или частично удаляются во время стадий высушивания и обжига блока. Более предпочтительно по меньшей мере одно из временных связующих веществ представляет собой раствор модифицированных производных крахмала, водный раствор производных декстрина или лигнона, раствор агента для улучшения технологических свойств, такого как поливиниловый спирт, фенольная смола или другая смола эпоксидного типа, фурфуриловый спирт или их смесь. Более предпочтительно количество временного связующего вещества находится в интервале от 0,5 масс.% до 7 масс.% относительно смеси шихты в виде частиц.

Добавки для прессования, которые обычно используют при изготовлении спеченных блоков, можно добавлять к смеси в виде частиц и связующему веществу. Такие добавки включают пластификаторы, например, модифицированные крахмалы или полиэтиленгликоли, или смазывающие агенты, например, растворимые производные масел или стеарата. Количества таких добавок являются такими, как обычно используют при изготовлении огнеупорных блоков на основе спеченного карбида кремния (SiC) и нитридом кремния (Si3N4) в качестве связующего вещества.

Перемешивание шихты продолжают до получения практически однородной массы.

На стадии б) шихту формуют и помещают в форму.

На следующей стадии уплотнения или "прессования" в) содержимое формы прессуют путем применения к верхней поверхности шихты силы, которая может преобразовать ее в заготовку, поддающуюся спеканию. Подходит удельное давление от 300 кг/см2 [килограмм/квадратный сантиметр] до 600 кг/см2. Прессование предпочтительно осуществляют однонаправленно или изостатически, например, используя гидравлический пресс. Предпочтительно ему может предшествовать операция ручной или пневматической и/или вибрационной набивки.

Затем заготовку извлекают из формы (стадия г)), затем сушат (стадия д)). Сушку можно осуществлять при умеренно высокой температуре. Предпочтительно ее осуществляют при температуре в интервале от 110°С до 200°С. Обычно она длится от 10 часов до одной недели в зависимости от размера заготовки до тех пор, пока остаточное содержание влаги заготовки не составит менее 0,5%.

Затем высушенную заготовку обжигают (стадия е)). Период обжига, от примерно 3 до 15 суток от холодного состояния до холодного состояния, зависит от материалов, а также от размера и формы блока. В соответствии с изобретением обжиг проводят в атмосфере азота с целью образования нитрида за счет реакционного спекания, где нитрид действует в качестве керамического связующего вещества для зерен. Цикл обжига предпочтительно осуществляют при температуре в интервале от 1100°С до 1700°С. В процессе обжига азот взаимодействует с некоторыми из компонентов смеси шихты в виде частиц с образованием матрицы нитрида кремния, который может связывать зерна указанной шихты, в частности, зерна карбида кремния. Получают монолитный блок.

В различных приведенных ниже испытаниях, предложенных в качестве не ограничивающей иллюстрации, размер частиц порошков, используемых в качестве добавок (В4С, СаВ6 и CaSiO3), составляет менее чем 45 мкм. Их соответствующее содержание в исходной композиции указано в таблице 1.

Металлический кремний также добавляют в количестве, указанном в таблице 1.

Также использовали "черный" или "огнеупорный" карбид кремния с различными гранулометрическими фракциями, продаваемый фирмой Saint-Gobain Ceramic Materials. Данный материал в основном состоит из альфа-SiC и имеет средний химический анализ 98,5 масс.% SiC.

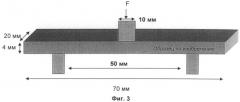

В таблице 1 также представлены результаты различных испытаний, проведенных для характеристики изделий по изобретению по сравнению с изделием сравнения (изделием типа Refrax®). Все измерения проводили в сердцевине образцов.

- Содержание азота (N) в изделиях измеряли, используя анализаторы типа LECO (LECO ТС 436 DR; LECO CS 300). Значения приведены в массовых процентах.

- Содержание бора (В) и кальция (Са) в изделиях измеряли с помощью рентгеновской флуоресцентной спектрометрии. Значения приведены в массовых процентах.

- Испытания на окисление проводили в соответствии со стандартом ASTM C863. Для воспроизведения условий окисления, которым подвергаются блоки электролитической ячейки для производства алюминия, образцы (как правило, размера 25×25×120 мм) подвергали испытанию в течение по меньшей мере 100 часов при 900°С в атмосфере, насыщенной водяным паром. Окисление создает увеличение массы (значение "Om", приведенное в процентах) и/или объема ("Ov", проведенное в процентах), которое является результатом преобразования нитрида и карбида кремния в оксид кремния. Увеличения массы и объема, таким образом, являлись показателями степени окисления. Два материала считали различными, когда их показатели окисления отличались по меньшей мере на 1% (среднее для 3 испытуемых образцов).

- Вариация в открытой пористости вследствие закупоривания продуктами реакции окисления также представляла собой меру, позволяющую определить степень окисления. Открытую пористость определяли в соответствии с международным стандартом ИСО5017 (значение "РО-Ох", приведенное в процентах).

- Испытание на коррозионную устойчивость позволяло определить поведение образцов поперечных срезов 25 мм × 25 мм, которые уже прошли испытание на окисление. Эти образцы выдерживали при 1030°С в течение 22 часов в ванне расплавленного криолита. Затем измеряли их коррелированную длину, то есть уменьшение длины в результате коррозии. Значение "Ic" представляет выраженное в процентах отношение между коррелированной длиной испытуемого образца и коррелированной длиной образца сравнения. Чем ниже Ic, тем лучше коррозионная устойчивость.

- Кристаллические фазы, присутствующие в огнеупорных изделиях, определяли с помощью рентгеновской дифракции. В основном, было обнаружено, что присутствовал как нитрид кремния Si3N4, так и оксинитридная фаза Si2ON2. Количества данных фаз, выраженные в массовых процентах, указаны в таблице 1. Остальную часть составлял SiC.

Кажущаяся удельная плотность изделий по изобретению находилась в интервале от 2,4 до 2,7. Для изделия сравнения она составляла 2,6.

Нитрид кремния может находиться в альфа- или в бета-форме. Альфа-фаза присутствовала в форме сплетения фибрилл нитрида кремния, тогда как бета-фаза находилась в форме зерен с варьирующей формой.

Анализы, проведенные автором изобретения за несколько лет, показали, что нитрид кремния в бета-форме менее чувствителен к быстрому возгоранию чем нитрид кремния в альфа-форме в связи с его более низкой удельной площадью поверхности. Во время быстрого возгорания нитрид кремния окисляется и образует оксид кремния, который "потребляется" расплавленным криолитом. Эти реакции, таким образом, приводят в результате к увеличению пористости и связанности пор, облегчающих проникновение коррозионных материалов. Поэтому преимуществом обладает стимуляция образования бета-формы для улучшения устойчивости к воздействию расплавленного криолита.

Однако известно, что обогащение бета-фазой нитрида кремния обычно сопровождается обогащением оксинитридной фазой Si2ON2.

Однако оксинитрид кремния, подобно остаточному кремнию и сиалону с примесями оксида алюминия, которые обычно образуются в процессе нитридирования, являются нежелательными фазами, которые обладают более низкой устойчивостью к криолиту по сравнению с устойчивостью нитрида кремния независимо от формы нитрида кремния. Таким образом, предпочтительно ограничение их количеств.

Авторы изобретения открыли, что добавление бора и/или кальция, предпочтительно в свободной от кислорода форме, к исходной шихте предпочтительно стимулирует преобразование нитрида кремния в бета-нитрид кремния в процессе нитридирования карбидов кремния нитридным связующим веществом, не вызывая вредного обогащения оксинитридной фазой Si2ON2. Данное открытие проиллюстрировано ниже в таблице 1.

В соответствии с изобретением добавляют соединение бора, предпочтительно в неоксидной форме. Предпочтительно это добавление приводит в результате почти к полному преобразованию в бета-нитрид кремния без значительного обогащения оксинитридной фазой Si2ON2.

| Таблица 1 | |||||||||||||||||

| Композиция | Анализ | ||||||||||||||||

| N° | Si | B4C | CaB6 | H3BO3 | CaCO3 | PO | N | B | Ca | Si3N4a | Si3N4b | b/a | Si2ON2 | Om | Ov | PO-Ox | Ic |

| R | 13,5 | 0 | 0 | 0 | 0 | 17,2 | 5,9 | 0,0 | 0,1 | 12 | 5 | 29 | 3 | 1,6 | 1,0 | 14,0 | 100 |

| 1 | 13,5 | 0,2 | 0,0 | 0,0 | 0,0 | 16,2 | 6,4 | 0,1 | 0,1 | 10 | 9 | 47 | 3 | 2,4 | 0,0 | 9,4 | 45 |

| 2 | 11,8 | 0,5 | 0,0 | 0,0 | 0,0 | 17,1 | 7,4 | 0,5 | 0,1 | 8 | 9 | 53 | 3 | 2,7 | 0,1 | 9,5 | НО |

| 3 | 13,5 | 0,5 | 0,0 | 0,0 | 0,0 | 15,5 | 6,1 | 0,4 | 0,2 | НО | НО | НО | НО | 1,3 | 0,0 | 8,6 | 65 |

| 4 | 10,0 | 0,8 | 0,0 | 0,0 | 0,0 | 16,8 | 5,5 | 0,6 | 0,1 | 7 | 7 | 50 | НО | 2,5 | 0,0 | 6,7 | 61 |

| 5 | 13,5 | 0,8 | 0,0 | 0,0 | 0,9 | 16,3 | 7,1 | 0,5 | 0,4 | 1 | 14 | 93 | 4 | 1,5 | 0,0 | 10,0 | 41 |

| 6 | 13,5 | 0,8 | 0,0 | 0,0 | 0,0 | 16,1 | 7,0 | 0,5 | 0,0 | 2 | 14 | 88 | 4 | 1,9 | 0,1 | 9,4 | 41 |

| 7 | 13,5 | 0,8 | 0,0 | 0,0 | 0,0 | 16,1 | 7,1 | 0,6 | 0,1 | 7 | 10 | 59 | 2 | 2,4 | 0,1 | 6,2 | 45 |

| 8 | 14,3 | 0,8 | 0,0 | 0,0 | 0,0 | 16,1 | 7,0 | 0,5 | 0,0 | 1 | 14 | 93 | 4 | 2,0 | 0,1 | 9,5 | 41 |

| 9 | 13,5 | 1,0 | 0,0 | 0,0 | 0,0 | 15,2 | 6,1 | 0,6 | 0,2 | НО | НО | НО | НО | 1,5 | 0,1 | 7,6 | 72 |

| 10 | 13,5 | 1,6 | 0,0 | 0,0 | 0,0 | 16,1 | 6,9 | НО | 0,2 | 2 | 17 | 89 | 0 | 2,2 | 0,2 | 7,1 | 70 |

| 11 | 14,3 | 1,6 | 0,0 | 0,0 | 0,0 | 17,0 | 7,2 | 1,0 | 0,1 | 1 | 14 | 93 | 4 | 2,3 | 0,0 | 7,3 | 70 |

| 12 | 13,5 | 3,0 | 0,0 | 0,0 | 0,0 | 13,6 | 4,5 | 1,9 | 0,2 | НО | НО | НО | НО | 1,4 | 0,0 | 8,3 | 60 |

| 13 | 14,3 | 5,0 | 0,0 | 0,0 | 0,0 | 14,1 | 8,1 | 2,9 | 0,1 | 1 | 14 | 93 | 4 | 1,7 | 0,3 | 5,1 | 73 |

| 14 | 13,5 | 0,0 | 0,0 | 3,5 | 0,0 | 20,0 | 7,1 | 0,4 | 0,1 | 2 | 9 | 82 | 7 | 1,0 | 0,0 | 13,5 | 86 |

| 15 | 13,5 | 0,0 | 0,0 | 3,5 | 0,9 | 20,0 | 7,8 | 0,4 | 0,4 | 2 | 13 | 87 | 7 | 1,4 | 0,3 | 16,4 | 88 |

| 16 | 13,5 | 0,0 | 0,0 | 0,0 | 2,0 | 19,1 | 6,7 | НО | 1,0 | 9 | 9 | 100 | 0 | 1,5 | 0,9 | НО | 75 |

| 17 | 13,5 | 0,0 | 0,2 | 0,0 | 0,0 | 16,6 | 7,3 | 0,1 | 0,2 | 8 | 10 | 56 | 2 | 1,9 | 0,2 | 10,3 | 45 |

| 18 | 13,5 | 0,0 | 0,5 | 0,0 | 0,0 | 14,3 | 5,8 | 0,3 | 0,5 | НО | НО | НО | НО | 1,0 | 0,0 | 8,3 | НО |

| 19 | 13,5 | 0,0 | 1,0 | 0,0 | 0,0 | 16,4 | 7,7 | 0,3 | 0,4 | 1 | 18 | 95 | 0 | 1,6 | 0,3 | 11,3 | 35 |

| 20 | 13,5 | 0,0 | 1,0 | 0,0 | 0,0 | 15,6 | 7,1 | 0,6 | 0,5 | 3 | 15 | 83 | 3 | 1,7 | 0,0 | 7,7 | 47 |

| 21 | 13,5 | 0,0 | 3,0 | 0,0 | 0,0 | 14,3 | 6,0 | 1,1 | 1,4 | НО | НО | НО | НО | 2,0 | 0,0 | 7,5 | НО |

Таблица 1 показывает, что добавление бора и/или кальция может улучшить коррозионную устойчивость огнеупоров, образованных из карбида кремния со связующим веществом Si3N4.

В таблице 1 показано, что добавление бора и/или кальция может существенно повысить долю бета-Si3N4. Однако только добавление бора и/или кальция в не оксидной форме может ограничить количество оксинитрида кремния Si2ON2 до значений, близких к изделию сравнения или более низких, как видно в примерах 14 и 15.

В таблице 1 показано, что открытая пористость улучшена, когда количество бора в готовом изделии не равно нулю: только примеры 14, 15 и 16 имеют открытую пористость, которая является более высокой, чем в изделии сравнения. В связи с этим предпочтительны изделия, содержащие от 0,05% до 3% бора.

Кроме того, в таблице 1 показано, что присутствие соединений бора в исходной шихте предпочтительно катализирует реакцию нитридирования (количество азота в изделиях по изобретению увеличивается).

Не вдаваясь в теорию, авторы изобретения частично объяснили улучшение коррозионной устойчивости, а именно стабилизацией окислительного разрушения. Как показано в таблице 1 и представлено на фиг.2, устойчивость изделий по изобретению к окислению улучшена.

В таблице 1 показано, что вариация объема вследствие окисления очень ограничена в изделиях по изобретению. Кроме того, увеличение массы после окисления ограничено, когда добавляемый кальций комбинируют с бором. Таким образом, добавление СаВ6 обладает преимуществом, в частности, в количествах между 0,5% и 2%.

На фиг.2 показано изменение устойчивости к окислению, когда испытание продлевают до 500 часов. Улучшения по сравнению с изделием сравнения подтверждено и акцентировано.

В таблице 1 показано, что добавление бора и/или кальция оказывает влияние на коррозионную устойчивость даже для небольших количеств. Также оказалось, что минимальное количество 0,8 масс.% может давать по существу максимальную коррозионную устойчивость.

Предпочтительно процентное содержание СаВ6 в исходной шихте составляет более чем 0,5 масс.%.

Оказалось, что эффект добавления B4C в исходную шихту по существу является таким же при таких низких содержаниях В4С, как 0,2%. Усиленный эффект получают при содержании 0,6%.

Ясно, что настоящее изобретение не ограничено воплощениями, описанными и показанными с помощью не ограничивающих иллюстративных примеров.

Авторы изобретения также наблюдали, что добавление бора в не оксидной форме, и более конкретно СаВ6 или В4С, также вносит вклад в увеличение температурной диффузии изделий по изобретению без эффекта, связанного с компактностью. Понятно, что это очень важно при стимуляции передачи тепла.

Кроме того, обнаружено, что ни одно из изделий по изобретению не содержит Si3N4 в игольчатой форме, включая поверхность.

Свойства окисления изделий по изобретению указывают на то, что можно рассматривать иные применения, чем в электролитических ячейках.

Но авторы изобретения открыли, что материал огнеупорного блока по изобретению, который описан в данном документе ранее, называемый "спеченным материалом по изобретению", можно использовать с различными формами в совсем других применениях, чем применение в электролитических ячейках, и в частности, в применениях, для которых невозможно предсказать, что данный материал будет пригодным.

Добавление бора в огнеупорное изделие обычно понижает температуру плавления данного изделия. Возможность применения изделия по изобретению в областях применения, где оно может быть подвергнуто воздействию температур, которые могут достигать 1500°С, 1600°С или даже 1700°С, была, таким образом, неожиданной.

Авторы изобретения также открыли, что устойчивость к окислению изделий по изобретению значительно меньше варьирует от одного изделия к другому по сравнению с соответствующими изделиями, которые не должны содержать бора.

Изобретение также относится к огнеупорному изделию в форме:

- "формованного изделия", в частности, в форме блока, например, кирпича или стенового блока, пластины, плитки и трубы,

- "неформованного изделия", в частности, футеровки,

содержащему спеченный материал по изобретению или изготовленному из него, где указанный спеченный материал изготовлен на предприятии, например, из пригодной к литью композиции или композиции, поддающейся насосной перекачке.

Формованное изделие представляет собой изделие, которому придана конкретная форма с помощью формы или посредством обжимки. Напротив, неформованное изделие представляет собой изделие, которое используют на опорной конструкции без формования, например, посредством проектирования литьевого изделия. Неформованное изделие спекают после нанесения на опорную конструкцию.

Формованное изделие выбрано из группы, состоящей из печного припаса или из других печных опорных конструкций, в частности, в форме пластины, столбика, капселя, бруса или ролика, где указанный материал печи для обжига покрыт или не покрыт защитным покрытием; блока, плитки и трубы теплообменника; блока, плитки и трубы теплового рекуператора; блока, плитки и трубы регенератора тепла; блока, плитки и трубы муфеля; блока, плитки и трубы мусоросжигательной печи для бытовых отходов; блока, плитки и трубы печи стекольного производства, в частности, в положении, где спеченный материал по изобретению не находится в прямом контакте с расплавленным стеклом, блока, плитки и трубы металлургической печи, в частности, блока, плитки и трубы котельной печи или блока металлоплавильной печи для цветных металлов, такой как шахтные медеплавильные печи; блока, плитки и трубы защитной стенки, в частности, для защиты теплообменника; блока глиссажных труб металлургической печи, например, печи для термической обработки железа или полосовой стали или других металлургических изделий; блока и трубы погружного нагревателя; нагревательной трубы, защитной трубы термопары и трубы для транспортировки расплавленного металла.

Формованное изделие может иметь любую форму в зависимости от предназначенного применения.

В частности, оно может быть массивным.

Максимальную толщину изделия обычно определяют таким образом, чтобы уровень остаточного кремния в середине изделия составлял менее чем 1 масс.%, как измерено, например, с помощью рентгеновской дифракции. Она зависит от технологии обжига. Предпочтительно максимальная толщина составляет менее чем 150 мм.

Минимальная толщина изделия, в основном, зависит от технологии формования, от композиции смеси и желаемых механических свойств.

Неожиданно формованное изделие по изобретению может быть тонким, например, по существу плоским. Его толщина может составлять менее чем 3/10, менее чем 2/10, менее чем 1/10, менее чем 5/100, менее чем 2/100 или даже менее чем 1/100 или менее чем 5/1000 его длины и/или его ширины.

Изобретение, в частности, относится к огнеупорному изделию, например, в форме пластины, толщина которой составляет менее чем 10 мм, менее чем 8 мм или менее чем 5 мм. Она может иметь длину и/или ширину 5 см или более, 10 см или более, 20 см или более, 50 см или более или даже 100 см или более. Поверхность изделия может составлять 1 м2 или более.

Не вдаваясь в теорию, авторы изобретения считают, что бор помогает образовать стабильную азотистую стекловидную фазу, которая ограничивает увеличение содержания кристаллического оксида кремния (SiO2) и, следовательно, позволяет избежать падения механического сопротивления при службе. Спеченный материал по изобретению, таким образом, можно использовать в форме тонкого изделия.

Изобретение также относится к устройству, выбранному из группы, состоящей из теплообменника, мусоросжигательных печей, в частности, для бытовых отходов, печи с тепловыми рекуператорами, теплового рекуператора, регенератора тепла, печи для изготовления теплоизоляционного стекловолокна, опорной конструкции для обжига, и, в частности, печного припаса, стеклоплавильной печи, металлургической печи, в частности, котельной печи или металлоплавильной печи, глиссажных труб для металлургической печи, погружного нагревателя, скомплектованной стенки, скомплектованной футеровки, скомплектованного муфеля и в более общем смысле комплекта из формованных изделий, не формованной футеровки, то есть такой, которая не получена в результате комплектования формованных изделий, где указанное устройство содержит спеченный материал по изобретению и, возможно, состоит из него.

Печной припас

Авторы изобретения обнаружили, что спеченный материал по изобретению обладает очень хорошим механическим сопротивлением в широком диапазоне температур, в частности, от 800°С вплоть до 1600°С, или даже вплоть до 1750°С. Это было неожиданно в связи с низкими температурами расплавления настоящих оксидных стекловидных фаз, содержащих бор.

Авторы изобретения также открыли, что спеченный материал по изобретению может очень хорошо выдерживать циклические изменения температуры. Например, он может очень хорошо выдерживать более 100 циклов между 20°С и 1500°С на воздухе, где каждый цикл длится несколько часов, как это происходит в туннельных печах для обжига керамических изделий.

Таким образом, изобретение также относится к применению формованного огнеупорного изделия в соответствии с изобретением (содержащего спеченный материал по изобретению или изготовленного из него), в частности, формованного изделия по изобретению, в области применения, где указанное изделие подвергается воздействию циклических изменений температур, где каждый цикл длится менее чем 24 часа, в частности, в областях применения, где в любом цикле температура изменяется по меньшей мере на 1000°С, по меньшей мере на 1300°С или даже по меньшей мере на 1500°С, и/или где любой цикл длится по меньшей мере 1 час, по меньшей мере 5 часов или по меньшей мере 10 часов.

Наконец, авторы изобретения обнаружили, что указанный спеченный материал проявляет высокую стабильность размеров. Действительно, печной припас, изготовленный из спеченного материала по изобретен