Антиоксиданты

Иллюстрации

Показать всеИзобретение относится к новым производным диалкиланилиноциклогексанов, которые могут быть использованы в качестве антиоксидантов. В формулах (I) и (II):

Аr1 и Аr2 могут быть одинаковыми и каждая представляет собой C1-30алкилС6ароматическую группу; каждый из R1, R2, R3, R4, R5 и R6 является водородом. Изобретение также относится к способу получения указанных соединений и к композиции смазочного масла, содержащей указанные соединения. 3 н. и 5 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к антиоксидантам, способу их получения и их применению, но не исключительно, в качестве присадки для композиций смазочных материалов.

Предпосылки создания изобретения

Смазочные масла, которые используют, например, в двигателях внутреннего сгорания легковых и грузовых автомобилей, во время работы подвергаются неблагоприятным воздействиям среды. Результатом воздействия этой среды является окисление масла, катализируемое присутствием в масле загрязнений, таких как соединения железа, а также стимулируется повышенными температурами, испытываемыми маслом при его применении. Это катализируемое окисление масла не только способствует образованию продуктов коррозионного окисления осадка в масле, но также может вызвать повышение вязкости масла или даже вызвать загустевание масла. Это окисление смазочных масел при их использовании обычно до некоторой степени контролируют, используя противоокислительные присадки, которые могут продлить срок годности масла, например, уменьшая или предотвращая неприемлемое повышение вязкости.

К присадкам, которые, как известно, эффективно продлевают срок службы смазочных масел, относятся фенольные антиоксиданты и аминные антиоксиданты. Фенольные антиоксиданты содержат одну или более стерически затрудненных фенольных функциональных групп и могут применяться самостоятельно или в синергической комбинации с другими присадками, такими как алкилированные аминные антиоксиданты. Аминные антиоксиданты содержат один или более атомов азота и обычно они содержат алкилированные дифениламины и фенотиазины. Синтез и применение фенольных антиоксидантов, фенотиазинов и алкилированных дифениламинов описаны в литературе.

Например, из патента США № 4824601 известно, что производить жидкую антиоксидантную композицию можно посредством реакции дифениламина с диизобутиленом в молярном отношении от 1:1,1 до 1:2,5 в присутствии активируемого кислотами глинистого катализатора при температуре реакции не ниже 160°С. Продукт реакции представляет собой смесь 1-бутилированных дифениламинов; трет-октилированных дифениламинов; и (iii) дифениламинов, алкилированных высшими алкилами, в которых содержание 4,4'-ди-трет-октилдифениламина в конечной реакционной массе, не считая катализатор, составляет менее 25% по массе, а содержание дифениламина составляет менее 10% по массе. Продукт, как сообщают, является превосходным антиоксидантом для смазочных материалов и функциональных жидкостей, как синтетических, так и производимых из минерального масла.

Кроме того, публикация патента США № 2005/0230664 описывает смесь смазочного материала с антиоксидантом, получаемую частичной конденсацией алкилированного дифениламина с альдегидом или кетоном в присутствии кислотного катализатора с образованием не менее одного акридана общей формулы:

где: R1, R2, R3 и R4 являются независимо выбранными из группы, состоящей из C3-С32-алкила и C3-С32-алкенила, при условии что, по меньшей мере, один из R1, R2, R3 и R4 не является водородом и R5 и R6 независимо выбранны из группы, состоящей из C1-С20-гидрокарбила и водорода; где, при прекращении указанной конденсации, остаточный алкилированный дифениламин не отделяют от продукта-акридана.

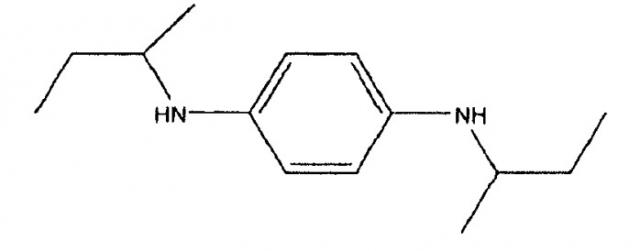

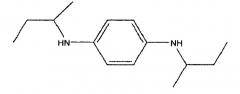

Кроме того, Chemtura Corporation поставляет Naugalube® 403, один из многих коммерчески доступных аминных антиоксидантов, который представляет собой N,N'-ди-втор-бутил-п-фенилендиамин следующей формулы:

Однако продолжают оставаться необходимыми новые антиоксиданты и антиоксидантные системы, которые были бы более эффективными даже в малых количествах. Имеется ряд факторов, которые обусловливают эту продолжающуюся потребность. Одним из таких факторов является то, что в последние годы двигатели внутреннего сгорания часто работают при все более высоких температурах, что определяет тенденцию к увеличению скорости окисления и к сокращению срока полезной службы масла. Кроме того, имеется настоятельное стремление к тому, чтобы применять более дешевое базовое сырье для композиций смазочных масел, которые менее устойчивы к окислению и требуют более эффективных и действенных антиоксидантов. Необходимы также смазочные масла с более долгим эксплуатационным сроком службы, обеспечивающим более долгие интервалы между циклами технического обслуживания автомобилей.

Согласно настоящему изобретению, получен новый класс соединений диалкиланилиноциклогексана, которые, как было найдено, демонстрируют полезные антиоксидантные свойства, когда их используют отдельно или с другими присадками в рецептурах смазочных материалов, рецептурах топливных материалов и рецептурах резинотехнических материалов.

1,4-Бис(фениламино)циклогексан является известным соединением, и, согласно патенту Российской Федерации № 755812, его можно использовать в комбинации с гидрохиноном для повышения стойкости к преждевременной вулканизации синтетических каучуков.

Сущность изобретения

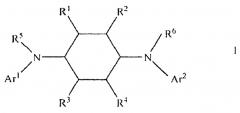

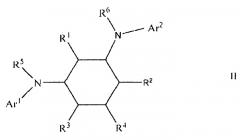

В одном аспекте настоящее изобретение относится к соединению диалкиланилиноциклогексана, имеющему следующую формулу I или формулу II:

где Ar1 и Ar2 могут быть одинаковыми или различными и каждый представляет собой алкилароматическую группу; каждый из R1, R2, R3 и R4 является независимо выбранным из водорода или CR7R8; каждый из R5, R6 и R7 является независимо выбранным из водорода и замещенной или незамещенной C1-С32-гидрокарбильной группы; и каждый R8 является независимо выбранным из водорода и C1-С2-алкильной группы, при условии, что когда каждый из R1 и R2 представляет собой СR7R8 и каждый такой R8 является отличным от водорода, R1 и R2 могут соединяться, образуя пяти- или шестичленное кольцо, и, кроме того, при условии, что когда каждый из R3 и R4 представляет собой соседнюю группу CR7R8 и каждый такой R8 является отличным от водорода, R1 и R4 могут соединяться, образуя пяти- или шестичленное кольцо.

Конкретно, каждый из R1, R2, R3 и R4 представляет собой водород.

Конкретно, каждый из Аr1 и Ar2 представляет собой алкилароматическую группу, в которой алкильная группа представляет собой С1-С30-алкильную группу, такую как С2-С20-алкильная группа.

Конкретно, каждый из Аr1 и Ar2 представляет собой алкилароматическую группу, в которой алкильная группа находится в пара-положении относительно атома азота, присоединенного к алкилароматической группе.

Обычно каждый из Аr1 и Ar2 представляет собой одну и ту же алкилароматическую группу.

В одном варианте осуществления настоящего изобретения соединение диалкиланилиноциклогексана является выбранным из пара-ди(пара-н-бутиланилино)-циклогексана, пара-ди(пара-н-гексиланилино)-циклогексана и пара-ди(пара-н-додециланилино)-циклогексана.

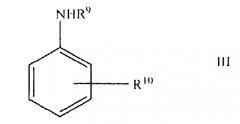

В следующем аспекте настоящее изобретение относится к способу получения соединения диалкиланилиноциклогексана указанного выше, причем данный способ включает стадию взаимодействия в условиях восстановительного алкилирования, по меньшей мере, одного соединения формулы III:

где R9 представляет собой R5 или R6, и R10 представляет собой С1-С30-алкильную группу, с соединением формулы IV или V:

В еще одном дальнейшем аспекте настоящее изобретение относится к композиции смазочного масла, содержащей (а) основное смазочное вещество и (b) соединение диалкиланилиноциклогексана, имеющее формулу I или II, обычно в количестве примерно 0,1-10% по массе от общей композиции смазочного масла.

И еще в одном дальнейшем аспекте настоящее изобретение относится к композиции топлива, содержащей (a) основное топливо и (b) соединение диалкиланилиноциклогексана, имеющее формулу I или II, обычно в количестве примерно 10-1000 м.д. от общей композиции топлива.

В другом аспекте настоящее изобретение относится к резиновой композиции, содержащей (a) основной каучук и (b) соединение диалкиланилиноциклогексана, имеющего формулу I или II, обычно в количестве примерно 0,5-8,0% по массе от общей резиновой композиции.

Краткое описание чертежей

Фиг. 1 представляет собой график, сравнивающий отложения (в масс%), измеренные в тесте TEOST (испытание моторного масла с моделированием термоокисления) при испытаниях композиций смазочных материалов, содержащих различные количества ди-(п-бутиланилино)-1,4-циклогексанов и динонилированных дифениламинов.

Фиг. 2 представляет собой график, сравнивающий время индукции окисления (OIT, мин) в зависимости от добавленного уровня антиоксиданта в PDSC-испытаниях композиций смазочных материалов, содержавших различные количества ди-(п-бутиланилино)-1,4-циклогексанов и динонилированных дифениламинов.

Подробное описание вариантов осуществления настоящего изобретения

Термины «гидрокарбильный радикал», «гидрокарбил» и «гидрокарбильная группа» используются взаимозаменяемо по всему настоящему документу. Аналогичным образом термины «группа», «радикал» и «заместитель» в настоящем документе также используются взаимозаменяемо. Для целей настоящего описания «гидрокарбильный радикал» определен как радикал, который содержит атомы водорода и до 32 атомов углерода и который может быть линейным, разветвленным или циклическим, а когда он является циклическим, он может быть ароматическим или неароматическим. Таким образом, термины «гидрокарбильный радикал», «гидрокарбил» и «гидрокарбильная группа» включают алкильные, циклоалкильные, алкенильные, алкарильные и арилалкильные группы.

Замещенные гидрокарбильные радикалы представляют собой радикалы, в которых, по меньшей мере, один атом водорода является замещенным, по меньшей мере, одной функциональной группой, такой как NR*2, OR* и т.п., или где, по меньшей мере, один неуглеводородный атом или группа, такие как -O-, -S-, -N(R*)-, =N- и т.п., вставлены в гидрокарбильный радикал, где R* независимо представляет собой гидрокарбильный или галокарбильный радикал и две или более групп R* могут соединяться одна с другой, образуя замещенную или незамещенную насыщенную, частично ненасыщенную или ароматическую циклическую или полициклическую кольцевую структуру.

Ссылаясь на Ar1 и Ar2 алкилароматические группы, следует понимать, что основное ароматическое соединение может быть моноциклическим, как в бензоле, или полициклическим, как, например, в нафталине. Более того, ароматическое соединение может быть, по меньшей мере, частично насыщенным. В дополнение к этому, алкильная группа, присоединенная к ароматическому соединению может быть линейной, разветвленной или циклической и частично ненасыщенной. Могут также присутствовать гетероатомы, такие как кислород, азот и/или сера.

В настоящем документе описаны композиции и синтез определенных новых соединений диалкиланилиноциклогексана и их применение в качестве антиоксидантов в композициях смазочных материалов, резиновых композициях. В частности, было обнаружено, что эти соединения, когда их добавляют в композицию смазочного материала, такого как моторное масло, являются более эффективными в продлении срока устойчивой к окислению эксплуатации композиций смазочных материалов, таких как моторное масло, чем традиционные алкилированные фениламины, особенно при высоких уровнях добавленных присадок.

Соединения диалкиланилиноциклогексана согласно настоящему изобретению соответствуют формулам I или II, представленным ниже:

где Ar1 и Ar2 могут быть одинаковыми или различными и каждая из этих групп представляет собой алкилароматическую группу; каждый из R1, R2, R3 и R4 является независимо выбранным из водорода или CR7R8; каждый из R5, R6 и R7 является независимо выбранным из водорода и замещенной или незамещенной C1-С32-гидрокарбильной группы; и каждый R8 является независимо выбранным из водорода и C1-С2-алкильной группы, при условии, что когда каждый из R1 и R2 представляет собой СR7R8 и каждый R8 является отличным от водорода, R1 и R2 могут соединяться, образуя пяти- или шестичленное кольцо, и, кроме того, при условии, что когда каждый из R3 и R4 представляет собой соседнюю группу CR7R8 и каждый R8 является отличным от водорода, R3 и R4 могут соединяться, образуя пяти- или шестичленное кольцо.

Конкретно, каждый из R1, R2, R3 и R4 представляет собой водород.

Конкретно, каждый из Аr1 и Ar2 представляет собой алкилароматическую группу, в которой алкильная группа представляет собой С1-С30-алкильную группу, такую как С2-С20-алкильная группа, обычно с алкильной группой, находящейся в пара-положении относительно атома азота, присоединенного к алкилароматической группе. Обычно Ar1 и Ar2 являются одинаковыми.

Типичные соединения, имеющие формулы I или II, включают пара-ди(пара-н-бутиланилино)-циклогексан, пара-ди(пара-н-гексиланилино)-циклогексан и пара-ди(пара-н-додециланилино)-циклогексан. Каждое из этих соединений может быть в виде цис-формы, транс-формы или в виде смеси цис- и транс-форм.

Соединения диалкиланилиноциклогексана согласно настоящему изобретению легко синтезировать посредством восстановительного алкилирования алкиланилина формулы (III):

где R9 представляет собой R5 или R6 и R10 представляет собой С1-С30-алкильную группу, с соединением циклогександиона формулы (IV) или (V):

или с мета-гомологом, используя стехиометрический восстановитель, такой как триацетоксиборогидрид натрия, или с газообразным водородом и катализатором гидрирования, который применяют при восстановительном алкилировании фенилендиаминов с альдегидами и кетонами. В другом подходящем способе синтеза применяют реакцию алкиланилинов с циклогександиолами и металлическим дегидратирующим катализатором, таким как никель Ренея, при повышенных температурах, таких как примерно 80-200°C.

Обычно R10 находится в пара-положении относительно аминогруппы в соединении формулы (III), а соединение формулы (IV) или (V) содержит, по меньшей мере, одно из 1,4-циклогександиона и 1,3-циклогександиона.

Соединения диалкиланилиноциклогексана, описанные в настоящем документе, можно использовать в качестве антиоксидантов для композиций смазочных материалов обычно в количестве примерно 0,1-10% по массе от общей композиции смазочного масла.

С антиоксидантами согласно настоящему изобретению можно использовать любое масло с вязкостью, пригодной для смазывания, включая масла, определенные как принадлежащие к группам I, II и III по классификации Американского института нефтяной промышленности и имеющие смазывающую вязкость в любом подходящем диапазоне, например, имеющие кинематическую вязкость при 100°С в диапазоне от примерно 1,5 сантистоксов (сСт) до примерно 1000 сСт и, предпочтительно, от примерно 2 сСт до примерно 100 сСт. Подходящие масла, обладающие вязкостью, пригодной для смазывания, включают моторные масла, трансмиссионные жидкости, гидравлические жидкости, трансмиссионные масла, морские цилиндровые масла, компрессорные масла, низкотемпературные смазочные материалы и их смеси. Обычно композиции смазочных масел имеют содержание фосфора, не превышающее примерно 0,08% по массе.

Используемые природные масла включают минеральные смазочные масла, такие как, например, жидкие нефтяные масла (керосин), обработанные растворителями или обработанные кислотами минеральные смазочные масла парафинового, нафтенового или смешанного парафиново-нафтенового типов, масла, произведенные из угля или горючего сланца, животные масла, растительные масла (например, рапсовое масло, касторовое масло и лярдовое масло) и т.п.

Используемые синтетические смазочные масла включают углеводородные масла и галоидзамещенные углеводородные масла, такие как полимеризованные и сополимеризованные олефины, например, полибутилены, полипропилены, пропилен-изобутиленовые сополимеры, хлорированные полибутилены, поли(1-гексены), поли(1-октены), поли(1-децены) и т.п. и их смеси; алкилбензолы, такие как додецилбензолы, тетрадецилбензолы, динонилбензолы, ди-(2-этилгексил)-бензолы и т.п.; полифенилы, такие как бифенилы, терфенилы, алкилированные полифенилы и т.п.; алкилированные дифениловые простые эфиры и алкилированные дифенилсульфиды и их производные, аналоги и гомологи.

Другие используемые синтетические смазочные масла включают жидкие полимеры альфа-олефинов с соответствующей вязкостью. Особенно пригодные синтетические углеводородные масла представляют собой гидрированные жидкие олигомеры C6-С18-альфаолефинов, таких как, например, тример 1-децена.

Другой класс используемых синтетических смазочных масел включает алкиленоксидные полимеры, т.е. гомополимеры, сополимеры и их производные, где концевые гидроксильные группы модифицированы, например, этерификацией до сложных или простых эфиров. Примерами таких масел являются масла, получаемые полимеризацией этиленоксида или пропиленоксида, алкильные или фенильные простые эфиры этих полиоксиэтиленовых полимеров (например, метиловый простой эфир полипропиленгликоля, имеющий среднюю молекулярную массу 1000, дифенильный простой эфир полиэтиленгликоля, имеющий молекулярную массу 500-1000, диэтиловый простой эфир полипропиленгликоля, имеющий молекулярную массу 1000-1500, и т.д.) или моно- и поликарбоксильные сложные эфиры, такие как, например, сложные эфиры с уксусной кислотой, смешанные сложные эфиры с C3-C8-жирными кислотами или сложный диэфир тетраэтиленгликоля с С13-оксокислотой.

Еще один класс используемых синтетических смазочных масел включает сложные эфиры дикарбоновых кислот, например, фталевой кислоты, янтарной кислоты, алкилянтарных кислот, алкенилянтарных кислот, малеиновой кислоты, азелаиновой кислоты, пробковой кислоты, себациновой кислоты, фумаровой кислоты, адипиновой кислоты, димера линолевой кислоты, малоновых кислот, алкилмалоновых кислот, алкенилмалоновых кислот и т.д., с разнообразными спиртами, например, бутиловым спиртом, гексиловым спиртом, додециловым спиртом, 2-этилгексиловым спиртом, этиленгликолем, простым моноэфиром диэтиленгликоля, пропиленгликолем и т.д. Конкретные примеры этих сложных эфиров включают дибутиладипат, ди-(2-этилгексил)себацинат, ди-н-гексилфумарат, диоктилсебацинат, диизооктилазелаинат, диизодецилазелаинат, диоктилфталат, дидецилфталат, диэйкозилсебацинат, 2-этилгексиловый сложный диэфир димера линолевой кислоты, комплексный сложный эфир, образованный реакцией одного моля себациновой кислоты с двумя молями тетраэтиленгликоля и двумя молями 2-этилгексановой кислоты и т.п.

Сложные эфиры, применимые в качестве синтетических масел, также включают, но не ограничиваются ими, сложные эфиры, произведенные из карбоновых кислот, имеющих от примерно 5 до примерно 12 атомов углерода, со спиртами, например, с метанолом, этанолом и т.д., многоатомными спиртами и сложными эфирами многоатомных спиртов, такими как неопентилгликоль, триметилолпропан, пентаэритрит, дипентаэритрит, трипентаэритрит и т.п.

Масла на силиконовой основе, такие как, например, полиалкил-, полиарил-, полиалкокси- или полиарилоксисилоксановые масла и силикатные масла, образуют другой полезный класс синтетических смазочных масел. Их конкретные примеры включают, но не ограничиваются ими, тетраэтилсиликат тетраизопропилсиликат, тетра-(2-этилгексил)силикат, тетра-(4-метилгексил)силикат, тетра-(п-трет-бутилфенил)силикат, гексил-(4-метил-2-пентокси)дисилоксан, поли(метил)силоксаны, поли(метилфенил)силоксаны и т.п. И еще одна группа других полезных синтетических смазочных масел включает, но не ограничивается ими, жидкие сложные эфиры фосфорсодержащих кислот, например, трикрезилфосфат, триоктилфосфат, диэтиловый сложный эфир деканфосфиновой кислоты и т.д., полимерные тетрагидрофураны и т.п.

Смазочное масло можно производить из неочищенных, очищенных и вторично очищенных масел, как природных, так и синтетических, или смесей двух или более любых этих масел, относящихся к типу, раскрытому выше в настоящем документе. Неочищенные масла представляют собой масла, полученные прямо из природного или синтетического источника (например, угля, сланца, битума битуминозных песков) без дальнейшей очистки или обработки. Примеры неочищенных масел включают, но не ограничиваются ими, сланцевое масло, получаемое прямо сухой перегонкой горючего сланца, минеральное масло, получаемое прямо из перегонки нефти, или сложноэфирное масло, получаемое прямо из процесса этерификации, каждое из которых затем применяют без дальнейшей обработки. Очищенные масла подобны неочищенным маслам, за исключением того, что их дополнительно обрабатывают в одну или более стадий для улучшения одного или более свойств. Эти приемы очистки известны специалистам в данной области техники; к ним относятся, например, экстракция растворителями, вторичная перегонка, кислотная или щелочная экстракция, фильтрование, капиллярная фильтрация, гидроочистка, депарафинизация и т.д. Вторично очищенные масла получают, обрабатывая уже применявшиеся масла способами, подобными тем, которые применяют, для получения очищенных масел. Такие вторично очищенные масла известны также как регенерированные или переработанные масла, их часто дополнительно перерабатывают способами, направленными на удаление отработанных присадок и продуктов разложения масла.

Можно также использовать базовые компоненты смазочных масел, полученные гидроизомеризацией твердых парафинов, как отдельно, так и в комбинации с вышеуказанными природными и/или синтетическими базовыми компонентами. Такое масло на основе изомератов парафинов получают гидроизомеризацией природных или синтетических твердых парафинов или их смесей над катализатором гидроизомеризации.

Природные парафины обычно представляют собой разновидности парафинового гача, получаемые депарафинизацией минеральных масел растворителями; синтетические парафины обычно представляют собой парафины, производимые способом Фишера-Тропша.

Если желательно, антиоксидант, описанный в настоящем документе, можно использовать в комбинации с другими присадками, обычно находящимися в смазочных маслах, и такие комбинации могут действительно предоставлять синергические эффекты, улучшающие желаемые свойства смазочных масел, такие как улучшенный контроль за образованием отложений, износоустойчивость, фрикционные, антиоксидантные, низкотемпературные и т.п. свойства. Примеры присадок, находящихся в смазочных маслах, включают, но не ограничиваются ими, антиоксиданты, средства, повышающие износоустойчивость, детергенты, ингибиторы образования ржавчины, средства, удаляющие помутнение, деэмульгаторы, дезактиваторы металла, модификаторы трения, присадки, понижающие температуру текучести, пеногасители, совместные растворители, присадки, улучшающие совместимость с компонентами композиции, ингибиторы коррозии, дисперсанты, красители, противозадирные присадки и их смеси. См., например, описание присадок, применимых в композициях смазочных масел, в патенте США № 5498809. Антиоксидант, описанный в настоящем документе, когда его применяют с другой присадкой в композиции для смазочного масла, обычно присутствует в ней в количестве от 1 до примерно 75% процентов от массы композиции присадок.

Применимые дисперсанты включают, но не ограничиваются ими, сукцинимиды полиизобутилена, сложные эфиры полиизобутилена с янтарной кислотой, беззольные дисперсанты типа основания Манниха и т.п. Пригодные детергенты включают, но не ограничиваются ими, алкилфеноляты металлов, сульфированные алкилфеноляты металлов, алкилсульфонаты металлов, алкилсалицилаты металлов и т.п. Антиоксидантные присадки, пригодные для применения в комбинации с присадками согласно настоящему изобретению, включают, но не ограничиваются ими, алкилированные дифениламины, затрудненные алкилированные фенольные соединения, алкилированные замещенные или незамещенные фенилендиамины, арилированные замещенные или незамещенные фенилендиамины, маслорастворимые алкилированные соединения меди, алкилированные серосодержащие соединения, известные своей способностью придавать устойчивость к окислению, и их смеси. Подходящие серосодержащие соединения, известные своей способностью придавать устойчивость к окислению, включают фенотиазин, сульфированные олефины, тиокарбаматы, затрудненные серосодержащие фенольные соединения, диалкидитиофосфаты цинка и их смеси.

Противоизносные присадки, пригодные для применения в комбинации с присадками согласно настоящему изобретению, включают, но не ограничиваются ими, органические бораты, органические фосфиты, органические серосодержащие соединения, диалкилдитиофосфаты цинка, диарилдитиофосфаты цинка, фосфосульфированные углеводороды, диалкилдитиофосфатный сложный эфир, диарилдитиофосфатный сложный эфир и их смеси. Модификаторы трения, пригодные для применения в комбинации с присадками согласно настоящему изобретению, включают, но не ограничиваются ими, сложные эфиры и амиды жирных кислот, органические соединения молибдена, диалкилтиокарбаматы молибдена, диалкилдитиофосфаты молибдена, дисульфид молибдена, трехмолибденовый кластерный диалкидитиокарбамат, соединение молибдена, не содержащее серы, и их смеси. Пригодные пеногасители включают, но не ограничиваются ими, полисилоксаны и т.п. Примерами ингибиторов образования ржавчины являются полиоксиалкиленовые многоатомные спирты и т.п. Пригодные присадки, улучшающие индекс вязкости, включают, но не ограничиваются ими, олефиновые сополимеры и дисперсантные олефиновые сополимеры и т.п. Примером присадок, понижающих температуру текучести, является полиметакрилат и т.п.

Соединения диалкиланилиноциклогексана, описанные в настоящем документе, можно также использовать в качестве антиоксидантов для топливных композиций, обычно в количестве примерно 10-1000 м.д. от общей топливной композиции.

Подходящие вида топлива включают любое углеводородное топливо для двигателей внутреннего сгорания, например, дизельное топливо, бензин, керосин, топливо для реактивных двигателей и т.д.; топливные спирты, такие как метанол или этанол; или смеси любых вышеуказанных видов топлива. Когда топливо является дизельным, оно обычно кипит выше, чем примерно 212°F (100°C). Дизельное топливо может содержать атмосферный дистиллят или вакуумный дистиллят, или смесь в любой пропорции прямогонного дистиллята и дистиллятов термического и/или каталитического крекинга.

Когда топливо представляет собой бензин, оно может быть произведенным из неразветвленного лигроина, полимерного бензина, газоконденсатного бензина, углеводородов, подвергнутых каталитическому или термическому крекингу, нефтяного сырья, подвергнутого каталитическому риформингу, и т.д. Специалисту в данной области техники будет понятно, что бензиновые виды топлива обычно кипят в диапазоне примерно 80-450°F (27-232°C) и могут содержать парафины с прямыми или разветвленными цепями, циклопарафины, олефины, ароматические углеводороды и любые их смеси.

Соединения диалкиланилиноциклогексана, описанные в настоящем документе, можно также использовать в качестве антиоксидантов для природных и синтетических полимеров и каучуков, например, полимеров бутадиена и его сополимеров со стиролом и акрилонитрилом и полимеров изопрена и хлоропрена. Когда их применяют в качестве антиоксидантов для каучуков, соединения согласно настоящему изобретению обычно присутствуют в количестве примерно 0,5-8,0% по массе от общей резиновой композиции.

Кроме того, соединения диалкиланилиноциклогексана, описанные в настоящем документе, можно применять в качестве стабилизаторов для других органических материалов, подверженных окислительному, тепловому и/или фотоиндуцируемому разложению и нуждающихся в стабилизации для предотвращения или ингибирования такого разложения. Примеры таких органических материалов включают многоатомные спирты, уретаны, продукты реакций многоатомных спиртов и уретанов, пластмассы, смазки, кровельные материалы, кабели, уплотнительные прокладки, сальники, автопокрышки из наполненной резины и резиновые ленты.

Настоящее изобретение будет далее описано более практически со ссылками на Примеры и прилагаемые чертежи.

Пример 1: Получение ди-(п-бутиланилино)-1,4-циклогексанов

В 100-мл реакционный сосуд, оснащенный механической мешалкой, вводом азота, обратным холодильником и термопарой, загружают 1,4-циклогександион (2,5 г, 0,022 M), п-н-бутиланилин (7,5 г, 0,050 M), ледяную уксусную кислоту (1,5 г, 0,025 M) и 10 мл тетрагидрофурана (THF). К этому перемешиваемому раствору при комнатной температуре добавляют 6,5 г (0,0305 M) триацетоксиборогидрида натрия (STAB-H) (сразу все количество). Реакционная смесь может экзотермично нагреться до 50°C в течение 5 минут. Температуру медленно повышают до 60°C и поддерживают в течение одного часа при интенсивном перемешивании. Затем, понизив температуру до 25°C, добавляют вторую 6,5-г порцию STAB-M. После этого температуру опять повышают до 60°C при интенсивном перемешивании и выдерживают при 60°C в течение двух часов. В этот момент из раствора могут выпадать комки соли STAB; можно добавить дополнительное количество ТГФ, и комки соли распадутся.

После завершения реакции температуру снижают до 30°C и реакционный раствор разбавляют 100 мл этилацетата и переносят в делительную воронку. Затем раствор продукта промывают тремя 50-мл порциями 5%-ного водного NaOH, одной 50-мл порцией 5%-ного водного карбоната натрия и двумя 50-мл порциями воды, после чего органический слой сушат над безводным сульфатом магния. Осушенный раствор фильтруют, и растворители удаляют в вакууме, получая 8,5 г красноватой вязкой жидкости. Затем эту жидкость пропускают через колонку размером 2,5×10 см с силикагелем, используя сначала гексан в качестве колоночного растворителя. Первыми через колонку проходят исходные реагенты и побочные продукты. Затем, чтобы смыть с колонки желаемые продукты, колоночный растворитель заменяют на 10-20% ТНF в гексане. Продукт представляет собой смесь цис- и транс-п-циклогексановых изомеров, которые могут медленно твердеть при стоянии. Количество собранного продукта составляет 4,6 г. Некоторое количество транс-изомера можно отделить от смеси изомеров посредством перекристаллизации из горячего метанола.

Пример 2: Получение ди-(п-додециланилино)-1,4-циклогексанов

В 100-мл реакционный сосуд, оснащенный механической мешалкой, вводом азота, обратным холодильником и термопарой, загружают 1,4-циклогександион (2,4 г, 0,021 M), п-додециланилин (13 г, 0,050 M), ледяную уксусную кислоту (1,0 г, 0,016 M) и 30 мл ТГФ. К этому перемешиваемому раствору при комнатной температуре добавляют 7,2 г (0,031 M) триацетоксиборогидрида натрия (STAB-H) (сразу все количество). Реакционная смесь может экзотермично нагреться до 50°C в течение 5 минут. Температуру медленно повышают до 60°C и поддерживают в течение одного часа при интенсивном перемешивании. Затем, понизив температуру до 25°C, добавляют вторую 5,2-г (0,24 M) порцию STAB-H. После этого температуру опять повышают до 60°C при интенсивном перемешивании и выдерживают при 601C в течение двух часов. В этот момент из раствора могут выпадать комки соли STAB; можно добавить дополнительное количество ТГФ, и комки соли распадутся.

После завершения реакции температуру снижают до 30°C и реакционный раствор разбавляют 100 мл гексана и переносят в делительную воронку. Затем раствор продукта промывают тремя 50-мл порциями 5%-ного водного NaOH, одной 50-мл порцией 5%-ного водного карбоната натрия и двумя 50-мл порциями воды, после чего органический слой сушат над безводным сульфатом магния. Осушенный раствор фильтруют и растворители удаляют в вакууме, получая 8,5 г красноватой вязкой жидкости. Эту жидкость затем пропускают через колонку размером 5×20 см с силикагелем, сначала используя гексан в качестве колоночного растворителя. Первыми через колонку проходят исходные реагенты и побочные продукты. Затем, чтобы смыть с колонки желаемые продукты, колоночный растворитель заменяют на 5% ТГФ в гексане. Продукт является смесью цис- и транс-п-циклогексановых изомеров. Продукт представляет собой вязкую жидкость темно-бордового цвета.

Пример 3: Получение ди-(п-гексиланилино)-1,4-циклогексанов

В 250-мл реакционный сосуд, оснащенный механической мешалкой, вводом азота, обратным холодильником и термопарой, загружают 1,4-циклогександион (5,0 г, 0,044 M), п-н-гексиланилин (17,7 г, 0,10 M), ледяную уксусную кислоту (1,5 г, 0,025 M) и 75 мл ТГФ. К этому перемешиваемому раствору при комнатной температуре добавляют 13 г (0,06 M) триацетоксиборогидрида натрия (STAB-H) (сразу все количество). Реакционная смесь может экзотермично нагреться до 50°C в течение 5 минут. Температуру медленно повышают до 60°C и поддерживают в течение одного часа при интенсивном перемешивании. Затем, понизив температуру до 25°C, добавляют вторую 1,3-г (0,06 M) порцию STAB-H. После этого температуру опять повышают до 60°C при интенсивном перемешивании и выдерживают при 60°C в течение полутора часов. В этот момент из раствора могут выпадать комки соли STAB; можно добавить дополнительное количество ТГФ, и комки соли распадутся.

После завершения реакции температуру снижают до 30°C и реакционный раствор разбавляют 120 мл этилацетата и переносят в делительную воронку. Затем раствор продукта промывают тремя 50-мл порциями 5%-ного водного NaOH, одной 50-мл порцией 5%-ного водного карбоната натрия и двумя 50-мл порциями воды, после чего органический слой сушат над безводным сульфатом магния. Осушенный раствор фильтруют, и растворители удаляют в вакууме, получая 8,5 г красноватой вязкой жидкости. Приблизительно 10-г порцию этой жидкости затем пропускают через колонку размером 5×15 см с силикагелем, используя сначала 1% ТГФ в гексане в качестве колоночного растворителя. Первыми через колонку проходят исходные реагенты и побочные продукты. Затем, чтобы смыть с колонки желаемые продукты, колоночный растворитель заменяют на 3% ТГФ в гексане. Продукт представляет собой 5 г смеси цис- и транс-п-циклогексановых изомеров. Продукт представляет собой вязкую жидкость темно-бордового цвета, которая может медленно твердеть при стоянии. Некоторое количество транс-изомера можно отделить от смеси изомеров посредством перекристаллизации из горячего метанола.

Пример 4. Сравнение ди-(п-бутиланилино)-1,4-циклогексанов и динонилированных дифениламинов в качестве антиоксидантов в композициях смазочных материалов

Смешивая полностью подготовленное моторное масло (без антиоксиданта) с различными количествами смеси ди-(п-бутиланилино)-1,4-циклогексанов Примера 1, получали ряд композиций смазочных материалов, и у полученных композиций измеряли окислительную стабильность посредством тестов с моделированием термоокисления моторного масла (TEOST) и посредством дифференциальной сканирующей калориметрии при высоком давлении (PDSC).

TEOST представляет собой тест для измерения способности антиоксиданта предотвращать термическое разложение масла, вызывающее образование отложений на нагретом (285°C) металлическом стержне, которые измеряют в миллиграммах в конце 24-часового периода проведения теста. Чем больше измеренное количество отложений, тем ниже устойчивость к окислению. Все подроб