Поликарбонаты с улучшенной текучестью, содержащие перегруппированные структуры, циклические и линейные олигомеры

Иллюстрации

Показать всеНастоящее изобретение относится к поликарбонатам с улучшенными реологическими свойствами, а также к формованным изделиям, полученным с использованием данных поликарбонатов. Указанные поликарбонаты содержат одну или несколько структур, выраженных формулами:

, ,

,

где фенильные кольца могут быть однократно или двукратно замещены С1-С8-алкилом, галогеном и Х обозначает простую связь, C1-С6-алкилен, С2-С3-алкилиден или С5-С6-циклоалкилиден, который может быть замещен С1-С6-алкилом. Поликарбонат также содержит от 0,1 до 2% мас. линейных и циклических олигомеров, где линейные олигомеры выражены формулами (V)-(IX), представленными в п.1 формулы, а циклические олигомеры выражены формулой , в которой n составляет от 2 до 6 и Z представляет собой остаток формулы , в которой R1 и R2 независимо друг от друга означают водород или С1-С8-алкил. 2 н. и 4 з.п. ф-лы, 1 табл.

Реферат

Объектом настоящего изобретения являются поликарбонатные композиции с улучшенными реологическими свойствами, содержащие перегруппированные структуры, циклические и линейные олигомеры, а также формованные изделия и экструдаты из указанных поликарбонатных композиций.

Способ синтеза поликарбонатов в общем случае известен и описан в многочисленных публикациях.

Так, например, в европейских заявках на патент ЕР-А 0517044 и ЕР-А 1609818, международной заявке WO 2006/072344 и цитированной в этих публикациях литературе описан метод получения поликарбонатов на границе раздела фаз, а также метод получения поликарбонатов в расплаве.

В принципе из литературы известно о получении ароматических олигокарбонатов и поликарбонатов методом переэтерификации в расплаве (смотри, например, Encyclopedia of Polymer Science, том 10 (1969), Chemistry and Physics of Polycarbonates, Polymer Reviews, H. Schnell, том 9, John Wiley and Sons, Inc. (1964), немецкую заявку на патент DE-C 1031512, а также заявки США на патент US-A 3022272, US-A 5340905 и US-A 5399659).

Известно также, что низкомолекулярные компоненты термопластов (олигомеры, циклы или добавки) обусловливают снижение вязкости соответствующих расплавов, а, следовательно, являются неотделимыми пластификаторами. Так, например в европейской заявке на патент ЕР-А 0953605 описано использование циклических ароматических карбонатов в качестве средств для повышения текучести линейных ароматических поликарбонатов, а также средств для облегчения извлечения выполняемых из них изделий из форм.

Неожиданно было обнаружено, что поликарбонатные композиции не обладают указанными недостатками в таком же объеме и вместе с тем отличаются более низкой вязкостью расплавов, то есть улучшенной текучестью, а, следовательно, более высокой технологичностью при переработке литьем под давлением, в случае, если они характеризуются меньшим суммарным содержанием линейных и циклических олигомеров и содержат определенные количества образующихся из карбонатных структур полифункциональных перегруппированных структур, а также если они предпочтительно характеризуются более узким молекулярно-массовым распределением, то есть пониженной степенью неоднородности, вычисляемой по уравнению U=(Mw/Mn)-1). Подобное обстоятельство оказывается тем более неожиданным, если учесть, что текучесть поликарбонатов, как известно, улучшается при повышении содержания в них олигомеров, а не при его снижении. Кроме того, присутствие полифункциональных перегруппированных структур, как известно, обусловливает образование разветвлений, а следовательно, повышение вязкости расплава полимера и расширение его молекулярно-массового распределения, что сопровождается нежелательным ухудшением текучести.

Таким образом, объектом настоящего изобретения являются поликарбонаты, содержащие одну или несколько структур, соответствующих общим формулам (I)-(IV):

,

в которых фенильные кольца независимо друг от друга могут быть однократно или двукратно замещены алкилом с 1-8 атомами углерода, галогеном, таким как хлор или бром, предпочтительно алкилом с 1-4 атомами углерода, особенно предпочтительно метилом, и Х такой, как указано в формуле (1а),

причем суммарное количество структурных единиц (I)-(IV) в пересчете на соответствующий поликарбонат в общем случае составляет от 50 до 900 ч.н. млн,

а также содержащие линейные и циклические олигомеры в суммарном количестве от 0,1 до 2% мас. в пересчете на общую композицию,

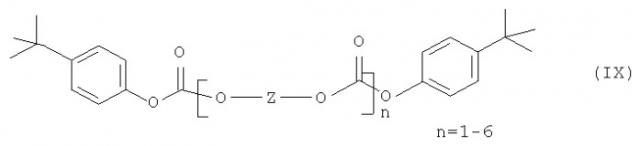

причем линейные олигомеры обладают формулами (V)-(IX):

,

причем количество структур (VIII) и (IX) составляет менее 0,001% мас., и причем циклические олигомеры обладают общей формулой (X):

,

в которой

n означает целое число от 2 до 6, и

Z означает остаток формулы (1а):

,

в которой

R1 и R2 независимо друг от друга означают водород или алкил с 1-8 атомами углерода, предпочтительно водород или алкил с 1-4 атомами углерода, особенно предпочтительно водород или метил, и

Х означает простую связь, алкилен с 1-6 атомами углерода, алкилиден с 2-5 атомами углерода или циклоалкилиден с пятью или шестью атомами углерода, который может быть замещен алкилом с 1-6 атомами углерода, предпочтительно метилом или этилом.

В дальнейшем описании структурные единицы формул (I)-(IV) для простоты называют также перегруппированными структурами. Структурные единицы формул (I)-(IV) образуются в результате использования для получения поликарбоната соответствующих дифенолов или смесей дифенолов. В случае использования в качестве дифенола, например, бисфенола-А фенильные кольца перегруппированных структур остаются незамещенными.

Содержание циклических олигомеров общей формулы (X) в предлагаемых в изобретении поликарбонатных композициях предпочтительно составляет от 0,2 до 1,2% мас., особенно предпочтительно от 0,2 до 1,1% мас. и еще более предпочтительно от 0,3 до 1% мас.

Индекс n, характеризующий размер колец циклических олигомеров общей формулы (X), преимущественно составляет от 2 до 6, то есть содержание колец с индексом n от 2 до 6 составляет более 95%. При этом индекс n предпочтительно означает 3 и/или 4, особенно предпочтительно 3.

Содержание линейных олигомеров общих формул (V)-(VII) в предлагаемых в изобретении поликарбонатных композициях предпочтительно составляет от 0,2 до 1,2% мас., особенно предпочтительно от 0,3 до 1,1% мас. и еще более предпочтительно от 0,4 до 0,9% мас.

Указанные выше перегруппированные структуры формул (I)-(IV) присутствуют в поликарбонатной композиции в разных количествах и разных соотношениях. Количество указанных перегруппированных структур может быть определено путем полного омыления пол и карбонатной композиции.

В результате выполняемого в аналитических целях расщепления поликарбонатной композиции образуются характерные для соответствующих перегруппированных структур низкомолекулярные продукты формул (Ia)-(IVa):

,

количество которых определяют при помощи высокоэффективной жидкостной хроматографии (HPLC),

причем фенильные кольца указанных продуктов расщепления могут быть замещены аналогично указанным выше перегруппированным структурам формул (I)-(IV).

Количество образующихся при этом свободных соединений формулы (Ia) в типичных случаях составляет от 50 до 800 ч.н. млн, предпочтительно от 70 до 700 ч.н. млн, особенно предпочтительно от 100 до 600 ч.н. млн и еще более предпочтительно от 100 до 550 ч.н. млн.

Количество образующихся при этом свободных соединений формулы (IIa) в типичных случаях составляет от 0 (ниже предельно обнаруживаемой концентрации, равной 5 ч.н. млн) до 100 ч.н. млн, предпочтительно от 0 до 90 ч.н. млн, особенно предпочтительно от 0 до 80 ч.н. млн и еще более предпочтительно от 0 до 70 ч.н. млн.

Количество образующихся при этом свободных соединений формулы (IIIa) в типичных случаях составляет от 0 (ниже предельно обнаруживаемой концентрации, равной 5 ч.н. млн) до 60 ч.н. млн, предпочтительно от 0 до 50 ч.н. млн, особенно предпочтительно от 5 до 40 ч.н. млн и еще более предпочтительно от 5 до 30 ч.н. млн.

Количество образующихся при этом свободных соединений формулы (IVa) в типичных случаях составляет от 0 (ниже предельно обнаруживаемой концентрации, равной 5 ч.н. млн) до 300 ч.н. млн, предпочтительно от 5 до 280 ч.н. млн, особенно предпочтительно от 5 до 270 ч.н. млн и еще более предпочтительно от 10 до 260 ч.н. млн.

Количество структур формул (I)-(IV) для упрощения приравнивают к количеству образующихся свободных соединений формул (Ia)-(IVa).

Поликарбонаты с молекулярной массы, которой соответствуют разные диапазоны, предпочтительно характеризуются следующей неоднородностью.

Степень неоднородности предлагаемого в изобретении низковязкого поликарбоната со средневесовой молекулярной массой в интервале от 18000 до 22000 г/моль составляет от 1,08 до 1,18, предпочтительно от 1,10 до 1,16.

Степень неоднородности предлагаемого в изобретении средневязкого поликарбоната со средневесовой молекулярной массой в интервале от 22000 до 26000 г/моль составляет от 1,18 до 1,60, предпочтительно от 1,20 до 1,55, особенно предпочтительно от 1,20 до 1,50, еще более предпочтительно от 1,20 до 1,45.

Степень неоднородности предлагаемого в изобретении высоковязкого поликарбоната со средневесовой молекулярной массой в интервале от 26000 до 30000 г/моль составляет от 1,25 до 1,65, предпочтительно от 1,25 до 1,60, особенно предпочтительно от 1,25 до 1,50 и еще более предпочтительно от 1,30 до 1,45.

Степень неоднородности предлагаемого в изобретении максимально высоковязкого поликарбоната со средневесовой молекулярной массой более 30000 г/моль, предпочтительно менее 50000 г/моль, составляет от 1,50 до 1,95, предпочтительно от 1,55 до 1,90, особенно предпочтительно от 1,55 до 1,85, еще более предпочтительно от 1,55 до 1,80.

С целью получения предлагаемых в изобретении поликарбонатных композиций, которые содержат характерные для изобретения перегруппированные структуры и обладают пониженным содержанием олигомеров (циклических и линейных), а также предпочтительно суженным молекулярно-массовым распределением (пониженной степенью неоднородности), ароматические дигидроксисоединения переэтерифицируют в расплаве сложными эфирами угольной кислоты при дополнительном использовании определенных катализаторов и при необходимости других добавок.

Предлагаемые в изобретении поликарбонатные композиции, которые характеризуются пониженным содержанием циклических олигокарбонатов и перегруппированных структур, а также суженным молекулярно-массовым распределением (пониженной степенью неоднородности), получают путем переэтерификации ароматических дигидроксисоединений сложными эфирами угольной кислоты, реализуемой в расплаве в присутствии используемых в качестве катализаторов солей аммония или солей фосфония.

Пригодные для получения поликарбонатов дифенолы обладают формулой (1):

,

в которой Z означает остаток формулы (1а):

,

в которой

R1 и R2 независимо друг от друга означают водород или алкил с 1-8 атомами углерода, предпочтительно водород или алкил с 1-4 атомами углерода, особенно предпочтительно водород или метил, и

Х означает простую связь, алкилен с 1-6 атомами углерода, алкилиден с 2-5 атомами углерода или циклоалкилиден с пятью или шестью атомами углерода, который может быть замещен алкилом с 1-6 атомами углерода, предпочтительно метилом или этилом.

Х предпочтительно означает простую связь, метилен, изопропилиден, циклогексилиден или 3,3,5-триметилциклогексилиден, особенно предпочтительно изопропилиден или 3,3,5-триметилциклогексилиден.

Примерами указанных дигидроксиарильных соединений являются дигидроксибензолы, дигидроксидифенилы, бис(гидроксифенил)алканы, бис-(гидроксифенил)циклоалканы, а также соответствующие алкилированные в ядро производные.

Дигидроксиарильные соединения в общем случае известны или могут быть получены общеизвестными методами (смотри, например, международную заявку WO 2006/072344 и европейскую заявку на патент ЕР-А 1609818, а также цитируемую в них литературу).

Предпочтительными дифенолами формулы (1) являются 2,2-бис(4-гидроксифенил)пропан (бисфенол-А), бис(4-гидроксифенил)-3,3,5-три-метилциклогексан и 4,4'-дигидроксидифенил.

Можно использовать как одно дигидроксиарильное соединение (в этом случае образуются гомополикарбонаты), так и разные дигидроксиарильные соединения (в этом случае образуются сополикарбонаты). Разные дигидроксиарильные соединения прежде всего используют в том случае, если должны быть получены продукты с особым сочетанием свойств.

В качестве исходного соединения вместо мономерных дигидроксиарильных соединений можно использовать также низкомолекулярные олигокарбонаты с преимущественно концевыми гидроксильными группами.

Кроме того, можно использовать дигидроксиарильные соединения с остаточным содержанием моногидроксиарильных соединений, из которых были получены подобные дигидроксиарильные соединения, и соответственно можно использовать низкомолекулярные олигокарбонаты с остаточным содержанием моногидроксиарильных соединений, которые были отщеплены при синтезе этих низкомолекулярные олигомеров. Остаточное содержание моногидроксиарильных соединений может составлять до 20%, предпочтительно до 10%, особенно предпочтительно до 5% и еще более предпочтительно до 2% (смотри, например, европейскую заявку на патент ЕР-А 1240232).

Используемые дигидроксиарильные соединения, а также любые другие используемые для синтеза поликарбонатов исходные вещества, химикаты и вспомогательные вещества могут быть загрязнены примесями, образующимися в процессе синтеза подобных исходных веществ, химикатов и вспомогательных веществ, манипуляций с ними и их хранения, однако следует стремиться к использованию максимально чистых исходных веществ, химикатов и вспомогательных веществ.

Диарилкарбонаты, пригодные для взаимодействия с дигидроксиарильными соединениями, обладают формулой (2):

,

в которой R, R' и R" независимо друг от друга могут быть одинаковыми или разными и означают водород, при необходимости разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, причем R может означать также остаток формулы -COO-R''', в которой R''' означает водород, при необходимости разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода.

Подобные диарилкарбонаты описаны, например, в европейской заявке на патент ЕР-А 1609818. К предпочтительным диарильным соединениям относятся дифенилкарбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)карбонат, дифенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат и ди[4-(1-метил-1-фенилэтил)фенил]карбонат.

Особенно предпочтительным диарилкарбонатом является дифенилкарбонат.

Можно использовать также диарилкарбонаты с остаточным содержанием моногидроксиарильных соединений, из которых были получены подобные диарилкарбонаты. Остаточное содержание моногидроксиарильных соединений может составлять до 20%, предпочтительно до 10%, особенно предпочтительно до 5% и еще более предпочтительно до 2%.

В общем случае используют от 1,02 до 1,30 молей, предпочтительно от 1,04 до 1,25 молей, особенно предпочтительно от 1,06 до 1,22 молей, еще более предпочтительно от 1,06 до 1,20 молей диарилкарбонатов на моль дигидроксиарильного соединения. Можно использовать также смеси указанных выше диарилкарбонатов.

Для регулирования типа, или соответственно для модифицирования концевых групп диарилкарбоната дополнительно можно использовать моногидроксиарильное соединение, которое не было использовано для получения исходного диарилкарбоната. Подобное моногидроксиарильное соединение в общем случае обладает формулой (3):

,

в которой R, R' и R” такие, как указано в формуле (1а) для R1 и R2, и предпочтительно означает фенол (то есть все остатки в формуле (3) означают водород).

При этом следует использовать моногидроксиарильное соединение, температура кипения которого превышает температуру кипения моногидроксиарильного соединения, которое было использовано для получения исходного диарилкарбоната. Подобное моногидроксиарильное соединение можно добавлять по ходу реакции в любой момент времени. Моногидроксиарильное соединение предпочтительно добавляют в начале синтеза или в любой момент осуществления технологического процесса. Количество свободного моногидроксиарильного соединения в пересчете на дигидроксиарильное соединение может составлять от 0,2 до 20 моль %, предпочтительно от 0,4 до 10 моль %.

Тип концевых групп можно изменять также благодаря совместному использованию диарилкарбоната, для получения которого было использовано моногидроксиарильное соединение с более высокой температурой кипения по сравнению с температурой кипения моногидроксиарильного соединения, из которого был получен преимущественно используемый диарилкарбонат. В подобном случае диарилкарбонат также можно добавлять по ходу реакции в любой момент времени. Диарилкарбонат предпочтительно добавляют в начале реакции или в любой момент осуществления технологического процесса. Количество полученного из более высококипящего моногидроксиарильного соединения диарилкарбоната в пересчете на общее количество используемого диарилкарбоната может составлять от 1 до 40% мол., предпочтительно от 1 до 20% мол. и особенно предпочтительно от 1 до 10% мол.

В качестве катализаторов реализуемой согласно изобретению переэтерификации в расплаве используют соли аммония или соли фосфония, которые в последующем описании называют ониевыми солями. При этом предпочтительно используют соли фосфония. Используемые в соответствии с настоящим изобретением соли фосфония обладают общей формулой (4):

,

в которой остатки R7-R10 могут быть одинаковыми или разными и соответственно означают алкил с 1-10 атомами углерода, арил с 6-14 атомами углерода, арилалкил с 7-15 атомами углерода или пятичленный или шестичленный циклоалкил, предпочтительно метил или арил с 6-14 атомами углерода, особенно предпочтительно метил или фенил, в то время как Х- означает анион, такой как анион гидроксида, сульфата, гидросульфата, гидрокарбоната, карбоната или галогенида, предпочтительно анион хлорида, или алкилат, соответственно арилат формулы -OR, в которой R может означать арил с 6-14 атомами углерода, арилалкил с 7-15 атомами углерода или пятичленный или шестичленный циклоалкил, предпочтительно фенил.

К особенно предпочтительным катализаторам переэтерификации относятся хлорид тетрафенилфосфония, гидроксид тетрафенилфосфония и фенолят тетрафенилфосфония, особенно предпочтительно фенолят тетрафенилфосфония.

Указанные катализаторы предпочтительно используют в количестве от 10-8 до 10-3 моль, особенно предпочтительно от 10-7 до 10-4 моль на моль дигидроксиарильного соединения.

Для повышения скорости поликонденсации в дополнение к ониевой соли указанного выше типа можно использовать другие соединения в качестве сокатализаторов.

К последним относятся обладающие основным характером соли щелочных и щелочноземельных металлов, такие как гидроксиды, алкоксиды или арилоксиды лития, натрия или калия, предпочтительно гидроксиды, алкоксиды или арилоксиды натрия. При этом наиболее предпочтительными сокатализаторами являются гидроксид натрия и фенолят натрия, а также динатриевая соль 2,2-бис(4-гидроксифенил)пропана.

Количество используемых в качестве сокатализаторов солей щелочных или щелочноземельных металлов с основным характером в пересчете на подлежащий синтезу поликарбонат может находиться в интервале от 1 до 500 ч.н. млрд, предпочтительно от 5 до 300 ч.н. млрд и наиболее предпочтительно от 5 до 200 ч.н. млрд (соответственно в расчете на натрий).

Соли щелочных или щелочноземельных металлов с основным характером можно использовать уже на стадии образования олигокарбонатов, то есть в начале синтеза, или добавлять их только перед поликонденсацией, чтобы предотвратить протекание нежелательных побочных реакций.

Наряду с этим существует возможность добавления перед поликонденсацией дополнительных количеств ониевых катализаторов аналогичного или другого типа.

Во избежание передозировки, которая может сопровождаться нежелательными последствиями, катализаторы добавляют в растворе. При этом в качестве растворителей используют характерные для соответствующей системы и технологии соединения, например, такие как дигидроксиарильные соединения, диарилкарбонаты или моногидроксиарильные соединения. Особенно предпочтительными растворителями являются моногидроксиарильные соединения, поскольку дигидроксиарильные соединения и диарилкарбонаты, как известно специалистам, могут легко изменяться и деструктировать уже при незначительном повышении температуры, в особенности под действием катализаторов. В этом случае страдают качественные характеристики синтезируемых поликарбонатов. Особенно технически значимый метод переэтерификации поликарбонатов предусматривает предпочтительное использование фенола. Использование фенола напрашивается хотя бы по той причине, что фенолят тетрафенилфосфония, предпочтительно используемый при синтезе поликарбоната в качестве катализатора, выделяют в виде смешанного кристалла с фенолом.

Средневесовая молекулярная масса получаемых поликарбонатов в общем случае составляет от 15000 до 50000 г/моль, предпочтительно от 17000 до 40000 г/моль, особенно предпочтительно от 17000 до 34000 г/моль (определение методом гельпроникающей хроматографии с калибровкой по поликарбонату).

Поликарбонаты в общем случае содержат чрезвычайно незначительные количества катионов и анионов, составляющие соответственно менее 60 ч.н. млрд, предпочтительно менее 40 ч.н. млрд и особенно предпочтительно менее 20 ч.н. млрд (в расчете на катионы натрия), причем под катионами подразумевают катионы тех щелочных и щелочноземельных металлов, которые могли присутствовать в качестве примесей, например, в исходном сырье и используемых для синтеза солях фосфония и аммония. Кроме того, поликарбонаты могут содержать ионы железа, никеля, хрома, цинка, олова, молибдена, алюминия и их гомологов, которые присутствовали в сырье или оказались в поликарбонатах вследствие истирания или коррозии конструкционных материалов производственной установки. Суммарное содержание указанных ионов в поликарбонате составляет менее 2 ч.н. млн, предпочтительно менее 1 ч.н. млн и особенно предпочтительно менее 0,5 ч.н. млн.

К присутствующим в поликарбонатах анионам относятся эквивалентные количества анионов неорганических и органических кислот (например, анионы хлоридов, сульфатов, карбонатов, фосфатов, фосфитов, оксалатов и так далее).

Обычно стремятся к обеспечению присутствия в поликарбонатах минимальных количеств ионов, что может быть достигнуто лишь благодаря использованию максимально чистого сырья. Сырье надлежащей чистоты может быть получено, например, благодаря использованию лишь таких методов очистки, как перекристаллизация, дистилляция, переосаждение в сочетании с промывкой и другие.

Согласно изобретению синтез поликарбонатов методом переэтерификации можно осуществлять в периодическом или непрерывном режиме. Взаимодействие дигидроксиарильных соединений, диарилкарбонатов и других при необходимости используемых соединений в присутствии используемого согласно изобретению катализатора начинается после плавления указанных реагентов. Степень превращения, соответственно молекулярную массу, увеличивают путем повышения температуры и снижения давления в соответствующих аппаратах и устройствах при одновременном выведении отщепляющегося моногидроксиарильного соединения до тех пор, пока не достигают целевого конечного состояния. Тип и содержание концевых групп зависят от отношения дигидроксиарильного соединения к диарилкарбонату, от скорости уноса диарилкарбоната с выпаром, определяемой технологией синтеза поликарбоната и соответствующим оборудованием, и от при необходимости добавляемых соединений, например, таких как моногидроксиарильное соединение с более высокой температурой кипения.

Какие-либо ограничения в отношении используемого производственного оборудования и технологии переэтерификации в расплаве отсутствуют.

Какие-либо особые ограничения отсутствуют также в отношении температуры, давления и катализаторов реакции переэтерификации в расплаве, протекающей между дигидроксиарильным соединением, диарилкарбонатом и другими при необходимости добавляемыми реагентами. Приемлемым является любое условие, если оно позволят реализовать выбранные температуры, давления и катализаторы переэтерификации в расплаве при быстром удалении отщепляемого моногидроксиарильного соединения.

Температура в течение всего технологического процесса в общем случае составляет от 180 до 330°С при абсолютном давлении от 15 бар до 0,01 мбар.

В большинстве случаев используют непрерывную технологию, поскольку она более благоприятна в отношении качества целевого продукта.

Предпочтительной является непрерывная технология синтеза поликарбонатов, отличающаяся тем, что после предварительной конденсации одного или нескольких дигидроксиарильных соединений с диарилкарбонатом и при необходимости дополнительно добавляемыми реагентами, выполняемой с использованием катализаторов без выделения образующегося моногидроксиарильного соединения, молекулярную массу наращивают до необходимого уровня на нескольких последующих ступенях реакционного испарения, реализуемых при постепенном повышении температуры и постепенном снижении давления.

Устройствами, аппаратами и реакторами, пригодными для реализации отдельных ступеней реакционного испарения, являются соответствующие технологическому процессу теплообменники, редукционные выпарные аппараты, сепараторы, колонны, испарители, аппараты с мешалкой, реакторы и прочее коммерчески доступное технологическое оборудование, в котором может быть обеспечено необходимое время пребывания реагентов при выбранных температурах и давлениях. Выбираемое технологическое оборудование должно обеспечивать возможность необходимой подачи тепла и обладать такой конструкцией, чтобы оно было пригодно для эксплуатации в условиях непрерывного роста вязкости расплавов.

Все соответствующие устройства соединены друг с другом посредством насосов, трубопроводов и клапанов. Все трубопроводы, соединяющие устройства, очевидно, должны обладать минимальной длиной и минимально возможным количеством изгибов, чтобы можно было избежать чрезмерно длительного времени пребывания реагентов. При этом следует соблюдать предельные общетехнические условия и требования, относящиеся к монтажу химических установок.

Для реализации предпочтительной непрерывной технологии синтеза предлагаемых в изобретении поликарбонатов исходные реагенты могут быть подвергнуты совместному плавлению, твердое дигидроксиарильное соединение может быть растворено в расплаве диарилкарбоната, соответственно твердый диарилкарбонат может быть растворен в расплаве дигидроксиарильного соединения, или оба указанных реагента могут быть объединены предпочтительно непосредственно после получения в виде соответствующих расплавов. Время пребывания расплавов отдельных реагентов должно быть максимально коротким, что прежде всего относится к дигидроксиарильному соединению. В отличие от этого время пребывания смеси расплавов может быть более длительным по сравнению с соответствующими отдельными реагентами без ущерба для качества, что обусловлено более низкой температурой плавления указанной смеси.

К расплаву добавляют предпочтительно растворенный в феноле катализатор, после чего расплав нагревают до температуры реакции. В начале наиболее технически значимого процесса получения поликарбоната из 2,2-бис(4-гидроксифенил)пропана и дифенилкарбоната температура реакции находится в интервале от 180 до 220°С, предпочтительно от 190 до 210°С и еще более предпочтительно составляет 190°С. После пребывания реагентов в реакционной зоне в течение промежутка времени, составляющего от 15 до 90 минут, предпочтительно от 30 до 60 минут, без отбора образующегося гидроксиарилсоединения устанавливается химическое равновесие. Реакцию можно осуществлять при атмосферном давлении, однако в случае технической необходимости ее можно осуществлять также при избыточном давлении. Предпочтительно используемое на производственных установках абсолютное рабочее давление составляет от 2 до 15 бар.

Смесь расплавов подвергают разрежению в первой вакуумной камере, давление в которой устанавливают в интервале от 100 до 400 мбар, предпочтительно от 150 до 300 мбар, и непосредственно после этого вновь нагревают в пригодном устройстве до температуры входа при таком же давлении. В процессе разрежения происходит совместное испарение образующегося гидроксиарильного соединения и остающихся мономеров. После пребывания при таком же давлении и такой же температуре в кубовом сборнике в течение промежутка времени, составляющего от 5 до 30 минут (при необходимости с выполняемой посредством насоса циркуляцией), реакционную смесь подвергают разрежению во второй вакуумной камере, давление в которой составляет от 50 до 200 мбар, предпочтительно от 80 до 150 мбар, и непосредственно после этого нагревают в пригодном устройстве при таком же давлении до температуры, составляющей от 190 до 250°С, предпочтительно от 210 до 240°С, особенно предпочтительно от 210 до 230°С. При этом также происходит совместное испарение образующегося гидроксиарильного соединения и остающихся мономеров. После пребывания при таком же давлении и такой же температуре в кубовом сборнике в течение промежутка времени, составляющего от 5 до 30 минут (при необходимости с выполняемой посредством насоса циркуляцией), реакционную смесь при таком же давлении и такой же температуре подвергают разрежению в третьей вакуумной камере, давление в которой составляет от 30 до 150 мбар, предпочтительно от 50 до 120 мбар, и непосредственно после этого нагревают в пригодном устройстве при таком же давлении до температуры, составляющей от 220 до 280°С, предпочтительно от 240 до 270°С, особенно предпочтительно от 240 до 260°С. При этом также происходит совместное испарение образующегося гидроксиарильного соединения и остающихся мономеров. После пребывания при таком же давлении и такой же температуре в кубовом сборнике в течение промежутка времени, составляющего от 5 до 20 минут (при необходимости с выполняемой посредством насоса циркуляцией), реакционную смесь при таком же давлении и такой же температуре подвергают разрежению в следующей вакуумной камере, давление в которой составляет от 5 до 100 мбар, предпочтительно от 15 до 100 мбар, особенно предпочтительно от 20 до 80 мбар, и непосредственно после этого нагревают в пригодном устройстве при таком же давлении до температуры от 250 до 300°С, предпочтительно от 260 до 290°С, особенно предпочтительно от 260 до 280°С. В этом случае также происходит совместное испарение образующегося гидроксиарильного соединения и остающихся мономеров.

Количество указанных ступеней (в приведенном выше примере используют четыре ступени) можно варьировать в интервале от двух до шести. Температуру и давление при переходе от одной ступени к другой устанавливают таким образом, чтобы на соответствующих ступенях можно было получать сопоставимые результаты. Достигаемая на указанных ступенях относительная вязкость олигомерного карбоната находится в интервале от 1,04 до 1,20, предпочтительно от 1,05 до 1,15, особенно предпочтительно от 1,06 до 1,10.

Полученный указанным выше образом олигокарбонат после пребывания в кубовом сборнике в течение промежутка времени, составляющего от 5 до 20 минут (при необходимости с выполняемой посредством насоса циркуляцией), при таких же значениях давления и температуры, как на последней ступени тонкослойного испарения в выпарном аппарате, транспортируют в дисковый или корзиночный реактор, в котором олигомер выделяют путем конденсации при температуре, составляющей от 250 до 310°С, предпочтительно от 250 до 290°С, особенно предпочтительно от 250 до 280°С, давлении, находящемся в интервале от 1 до 15 мбар, предпочтительно от 2 до 10 мбар, и времени пребывания, составляющем от 30 до 90 минут, предпочтительно от 30 до 60 минут. Достигаемая при этом относительная вязкость продукта находится в интервале от 1,12 до 1,28, предпочтительно от 1,13 до 1,26, особенно предпочтительно от 1,13 до 1,24.

Выходящий из указанного реактора расплав поступает в другой дисковый или корзиночный реактор, в котором устанавливают необходимую окончательную вязкость, соответственно окончательную молекулярную массу поликарбоната. Температура составляет от 270 до 330°С, предпочтительно от 280 до 320°С, особенно предпочтительно от 280 до 310°С, давление от 0,01 до 3 мбар, предпочтительно от 0,2 до 2 мбар, время пребывания расплава составляет от 60 до 180 минут, предпочтительно от 75 до 150 минут. При этом относительная вязкость, которую устанавливают до уровня, необходимого для последующего использования поликарбоната, составляет от 1,18 до 1,40, предпочтительно от 1,18 до 1,36, особенно предпочтительно от 1,18 до 1,34.

Функции обоих реакторов (корзиночного и дискового) могут быть объединены также в одном корзиночном реакторе, или соответственно одном дисковом реакторе.

Выпар выводят непосредственно со всех технологических ступеней, собирают и подвергают переработке. Подобную переработку как правило осуществляют путем дистилляции, что позволяет обеспечивать высокую чистоту рекуперированных веществ. Дистилляционную переработку выпара можно осуществлять, например, в соответствии с немецким патентом DE 10100404. Необходимость рекуперации и выделения отщепляемого моногидроксиарильного соединения в максимально чистом виде является очевидной как с экономической, так и с экологической точек зрения. Моногидроксиарильное соединение можно использовать для непосредственного получения дигидроксиарильного соединения или диарилкарбоната.

Дисковые или корзиночные реакторы отличаются тем, что в условиях разрежения они при длительном времени пребывания реагентов обладают чрезвычайно большой и постоянно обновляющейся поверхностью. Геометрические параметры дисковых или корзиночных реакторов соответствуют вязкости перерабатываемых в них расплавленных продуктов. Пригодными являются например, реакторы, описанные в немецкой заявке на патент DE 4447422С2 и европейской заявке на патент ЕР А 1253163, а также двухвалковые реакторы, описанные в международной заявке на патент WO A 99/28370.

Олигокарбонаты, включая олигомеры с очень низкой молекулярной массой, а также готовые поликарбонаты транспортируют как правило посредством шестеренчатых насосов, шнеков самой разнообразной конструкции или обладающих особой конструкцией насосов объемного действия.

Конструкционными материалами, которые согласно изобретению особенно пригодны для изготовления аппаратов, реакторов, трубопроводов, насосов и арматуры, являются нержавеющие стали марки Cr Ni (Mo) 18/10, например, такие как 1.4571 или 1.4541, а также никелевые базовые сплавы марки С, например, такие как 2.4605 или 2.4610 (смотри соответственно Stahlschlüssel 2001, издательство Stahlschlussel Wegst GmbH, Th-Heuss-StraBe 36, D-71672 Марбах). Нержавеющие стали можно использовать до рабочих температур не выше 290°С, в то время как никелевые базовые сплавы пригодны для использования при рабочих температурах, составляющих более 290°С.

С целью изменения свойств получаемых поликарбонатов после добавления к ним предлагаемых в изобретении ингибиторов их можно снабжать обычными дополнительными добавками (например, вспомогательными и усиливающими компонентами). Использование указанных добавок служит для повышения долговечности (например, стабилизаторы гидролиза или деструкции), повышения стабильности окраски (например, термостабилизаторы и УФ-стабилизаторы), облегчения переработки (например, средства для извлечения изделий из формы и средства для повышения текучести), улучшения потребительских свойств (например, антистатические средства), усиления защиты от воспламенения и изменения визуального впечатления п