Пневматическая шина

Иллюстрации

Показать всеИзобретение относится к пневматической шине, в частности к протектору из резиновой смеси. Резиновая смесь содержит на 100 мас.ч каучукового компонента, включающего, по крайней мере, один из каучуков - натуральный каучук или синтетический каучук на основе диена, 20-150 мас.ч. осажденного диоксида кремния в качестве наполнителя и 1-25 мас.ч. определенного серосодержащего силанового соединения в качестве силанового связующего. Диоксид кремния имеет удельную площадь поверхности по адсорбции бромида цетилтриметиламмония (СТАВ) (м2/г) и моду Аас диаметра (нм) первичных агрегатов, определенную акустическим измерением распределения размера частиц, которые удовлетворяют уравнению (А) и для которого разница между потерей массы при прокаливании (потери % мас. при прокаливании при 750°С в течение 3 часов) и потерей массы при нагреве (потери % мас. при нагреве при 105°С в течение 2 часов) удовлетворяет уравнению (В): A a c ≥ − 0 , 7 6 × ( C T A B ) + 2 7 4 ( A ) ( п о т е р я п р и п р о к а л и в а н и и ) − ( п о т е р я п р и н а г р е в а н и и ) ≤ 3 ( B ) . Изобретение позволяет улучшить технологичность переработки резиновой смеси и получать шины с низким тепловыделением и улучшенным сопротивлением истиранию. 11 з.п. ф-лы, 3 табл., 46 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пневматической шине, более конкретно к пневматической шине, изготовленной с использованием резиновых смесей, в которых в качестве армирующего наполнителя используют осажденный диоксид кремния с определенной структурой, а также используется определенное силановое связующее, и у которой превосходные низкое тепловыделение и стойкость к истиранию.

Уровень техники

В последние годы в связи с усиливающимся контролем за глобальными выбросами диоксида углерода значительно более строгими стали требования к низкому потреблению топлива. Это следует из социальных требований экономии энергии и повышения обеспокоенности экологическими проблемами. Для соответствия вышеуказанным требованиям стали востребованы такие характеристики шины, как пониженное сопротивление качению и низкое тепловыделение. Хотя способ оптимизации структуры шины до настоящего времени изучался как способ снижения сопротивления качению шины, осуществлялся он как самое обычное использование в качестве резиновой смеси того материала, который обладает наименьшим тепловыделением.

До настоящего времени вышеуказанные резиновые смеси с низким тепловыделением получали путем улучшения армирующих наполнителей и каучуковых компонентов.

До настоящего времени в качестве армирующего наполнителя каучука использовали углеродную сажу, поскольку использование углеродной сажи позволяет получить резиновые смеси с высоким сопротивлением истиранию. Когда пытаются получить низкое тепловыделение с помощью одной только углеродной сажи, используют пониженное количество компаундируемой углеродной сажи или же используют сажу с большим диаметром частиц, однако известно, что в обоих этих случаях ничто не гарантирует, что не будет уменьшаться стойкость к истиранию и сцепление на влажной дороге. С другой стороны известно использование диоксида кремния в качестве наполнителя для улучшения снижения тепловыделения (например, патентные документы 1-4). Однако частицы диоксида кремния склонны к агрегированию за счет водородных связей силанольных групп, которые являются поверхностными функциональными группами диоксида кремния, и тепловыделение увеличивается из-за трения между частицами диоксида кремния. Кроме того, смачиваемость диоксида кремния молекулами каучука является низкой, так что дисперсия диоксида кремния в каучуке не является хорошей. Для решения указанной проблемы необходимо увеличивать время смешивания. Кроме того, если диоксид кремния недостаточно диспергирован в каучуке, повышается вязкость по Муни (Mooney) резиновой смеси и ухудшается ее перерабатываемость, например, экструдируемость. Более того, так как поверхность частицы диоксида кремния является кислой, диоксид кремния адсорбирует основное вещество, используемое в качестве ускорителя вулканизации при вулканизации резиновой смеси. Это препятствует достаточной вулканизации смеси, и, как следствие, модуль упругости не увеличивается.

Для преодоления вышеуказанных дефектов был разработан силановый связующий агент, но когда силановое связующее недостаточно эффективно реагирует с диоксидом кремния, не происходит усиления армирующих свойств диоксида кремния, и сопротивление истиранию снижается. Кроме того, непрореагировавшее силановое связующее реагирует на стадии смешивания резиновой смеси. Реакция диоксида кремния с силановым связующим может быть завершена путем увеличения числа стадий смешивания, но это приводит к снижению производительности на стадии смешивания. Соответственно, для ускорения реакции силанового связующего было опробовано смешивание диоксида кремния, поверхность которого обработана придающим гидрофобность реагентом (патентный документ 1).

Кроме того, в патентном документе 5 раскрыто использование гидрофобного осажденного диоксида кремния. Однако так как используют осажденный диоксид кремния, прошедший полную гидрофобную обработку, поверхностные силанольные группы, которые должны реагировать с силановым связующим, исчезают, что приводит к недостаточному армированию каучука. Кроме того, для уменьшения тепловыделения используют диоксид кремния с увеличенным диаметром частиц, но увеличение диаметра частиц приводит к снижению удельной площади поверхности диоксида кремния, что ухудшает его армирующие свойства. В патентном документе 6 раскрыто использование диоксида кремния определенной формы, однако снижение тепловыделения и сопротивление истиранию резиновой смеси оказываются недостаточно высокими.

Кроме того, для улучшения дисперсности армирующего диоксида кремния и усиления взаимодействия между полимерами в дополнение к уменьшению тепловыделения в каучук добавляют частично этерефицированные полиосновные кислоты, чтобы создать таким образом каучук с сопротивлением истиранию и низким тепловыделением (патентный документ 7).

С другой стороны, в качестве способов улучшения компонентов резины были разработаны различные модифицированные каучуки, взаимодействующие с наполнителями, такими как диоксид кремния, углеродная сажа. Например, предложены резиновые смеси, полученные компаундированием диоксида кремния и/или углеродной сажи с модифицированным полимером на основе сопряженного диена, полученным взаимодействием полимера на основе сопряженного диена с гидрокарбилоксисилановым соединением, содержащим имино группу (патентные документы 8-11). Однако в случае резиновых композиций, смешанных с диоксидом кремния и углеродной сажей, такая модификация не всегда дает удовлетворительный эффект.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP 6-248116

Патентный документ 2: JP 7-70369

Патентный документ 3: JP 8-245838

Патентный документ 4: JP 3-252431

Патентный документ 5: JP 6-157825

Патентный документ 6: JP 2006-37046

Патентный документ 7: JP 2003-176378

Патентный документ 8: JP 2001-131340

Патентный документ 9: JP 2001-131343

Патентный документ 10: JP 2001-131344

Патентный документ 11: JP 2001-131345

Раскрытие изобретения

Проблемы, решаемые изобретением

Настоящее изобретение предлагает пневматическую шину, изготовленную с использованием резиновой смеси, полученной при использовании осажденного диоксида кремния определенной структуры в качестве армирующего наполнителя, с дополнительно улучшенной дисперсностью осажденного диоксида кремния, достигаемой путем компаундирования определенного силанового связующего, характеризующуюся превосходными низким тепловыделением и сопротивлением истиранию.

Средства решения проблемы

Пневматическая шина по настоящему изобретению представляет собой шину, изготовленную с использованием резиновой смеси, обладающую пониженным сопротивлением качению и улучшенным сопротивлением истиранию, а также с низким тепловыделением. Такая резиновая смесь была получена путем использования осажденного диоксида кремния с определенной структурой в качестве армирующего наполнителя и компаундирования определенным силановым связующим для улучшения дисперсности осажденного диоксида кремния в компоненте каучука для дополнительного снижения тепловыделения.

Пневматическая шина по настоящему изобретению является шиной, полученной при использовании резиновой смеси, изготовленной компаундированием 100 частей масс. натурального каучука и/или синтетического каучука на основе диена с 20-150 частями масс. осажденного диоксида кремния с определенной структурой диоксида кремния и 1-25 частей масс. определенного силанового связующего.

Структурный осажденный диоксид кремния, используемый в настоящем изобретении, характеризуется наличием структуры (первичная агрегация), которая может быть представлена следующим показателем.

А именно, удельная площадь поверхности, определенная по сорбции бромида цетилтриметиламмония (СТАВ) и мода диаметров Aac (нм) первичных агрегатов, определенная акустическим измерением распределения частиц по размерам, удовлетворяют уравнению (А), представленному ниже:

A a c ≥ − 0 , 7 6 × ( C T A B ) + 2 7 4 ( A )

и потеря веса при прокаливании (% потери массы при нагревании при 750°С в течение 3 часов) и потеря веса при нагревании (% потери массы при нагревании при 105°С в течение 2 часов) предпочтительно удовлетворяют уравнению (В), представленному ниже:

( п о т е р я п р и п р о к а л и в а н и и ) − ( п о т е р я п р и н а г р е в а н и и ) ≤ 3 ( B )

Резиновая смесь, содержащая вышеуказанный осажденный диоксид кремния, является превосходной и по низкому тепловыделению, и сопротивлению истиранию.

Осажденный диоксид кремния, используемый в настоящем изобретении, получается способом, в котором осажденный диоксид кремния осаждается из раствора путем нейтрализации водного раствора щелочной соли кремниевой кислоты, такой как силикат натрия, минеральной кислотой, такой как серная кислота, то есть способом в соответствии со способом получения так называемой осажденной гидроокиси кремния.

Силановое связующее, используемое в настоящем изобретении, включает соединение, содержащее по меньшей мере элемент или функциональную группу, которые могут быть связаны с силаном, и защищенную меркапто-группу, и алкоксисилановое соединение, включающее серу- или меркапто-содержащую группу, и эти соединения используют отдельно или в комбинации двух или более их видов.

Технический результат

В соответствии с настоящим изобретением получается резиновая смесь с превосходной дисперсностью диоксида кремния и технологичностью. Также в соответствии с настоящим изобретением при использовании такой смеси в качестве части протектора шины, могут быть получены шины с превосходными низким тепловыделением и сопротивлением истиранию.

Осуществление изобретения

Осуществление настоящего изобретения будет подробно объяснено ниже.

Каучуковый компонент резиновой смеси, используемой в шине по настоящему изобретению, предпочтительно является натуральным каучуком и/или синтетическим каучуком на основе диена. Конкретные примеры синтетического каучука на основе диена включают синтетический полиизопреновый каучук, полибутадиеновый каучук, бутадиен-стирольный каучук и подобные. Вышеуказанные каучуковые компоненты могут быть использованы отдельно или в смеси двух или более их видов.

Структурный осажденный диоксид кремния, используемый в настоящем изобретении, присутствует в форме агломератов даже после компаундирования в каучук, так как частицы химически связаны, и тепловыделение может быть удержано на более низком уровне. Это может быть подтверждено тем, что характеристические величины, измеренные способом, обычно применяемым для анализа диоксида кремния, углеродной сажи и т.п., удовлетворяют следующим соотношениям.

А именно, имеется ввиду осажденный диоксид кремния, в котором удельная площадь поверхности, определяемая по адсорбции бромида цетилтриметиламмония (СТАВ) (м2/г) и мода диаметров Aac (нм) во множестве первичных агрегатов, определенная акустическим измерением распределения размера частиц, удовлетворяют уравнению (А), представленному ниже:

A a c ≥ − 0 , 7 6 × ( C T A B ) + 2 7 4 ( A )

и в котором потеря массы при прокаливании (% потери массы при нагреве до 750°С в течение 3 часов) и потеря массы при нагревании (% потери массы при нагреве до 105°С в течение 2 часов) удовлетворяют уравнению (В), представленному ниже:

( п о т е р я п р и п р о к а л и в а н и и ) − ( п о т е р я п р и н а г р е в а н и и ) ≤ 3 ( B )

Удельная площадь поверхности, определяемая сорбцией бромида цетилтриметиламмония (СТАВ), является удельной площадью поверхности (м2/г) осажденного диоксида кремния, вычисляемой по количеству адсорбированного на поверхности осажденного диоксида кремния бромида цетилтриметиламмония.

СТАВ может быть определена согласно способу, описанному в ASTM D3765-92. Способ, описанный в ASTM D3765-92, является способом измерения СТАВ для углеродной сажи, и поэтому он будет немного изменен. То есть, используется не стандарт для углеродной сажи, а стандартный раствор бромида цетилтриметиламмония (далее обозначаемый как CE-TRAB). Он используется для калибровки осажденного диоксида кремния раствором ОТ (ди-2-этилгексилсульфосукцинат натрия) для вычисления удельной площади поверхности по количеству адсорбированного CE-TRAB, в предположении, что площадь поперечного сечения одной адсорбированной молекулы CE-TRAB на поверхности осажденного диоксида кремния составляет 0,35 нм2.

СТАВ осажденных диоксидов кремния, используемых в настоящем изобретении, составляет от 50 до 250 м2/г, предпочтительно от 100 до 200 м2/г. Если СТАВ меньше 50 м2/г, то вероятно заметное снижение динамического модуля упругости резиновой смеси, а если СТАВ более 250 м2/г, то вероятно повысится вязкость невулканизированной резиновой смеси.

Диаметр (диаметр частиц, полученный при акустическом измерении распределения частиц по размерам), измеряемый как диаметр частиц осажденного диоксида кремния при помощи оборудования для акустического измерения распределения частиц по размерам, является показателем развития структурных свойств. Частицы осажденного диоксида кремния содержат частицы, полученные первичным агрегированием мелкодисперсных частиц, и частицы, полученные незначительным вторичным агрегированием вышеуказанных частиц.

Измерение оборудованием для акустического измерения распределения частиц по размерам выполняют после диспергирования осажденного диоксида кремния в водном растворе 0,01М KCl ультразвуковыми волнами в течение 5 минут для удаления пузырьков и разрушения вторичных агрегатов. Измеряют диаметры полученных частиц первичных агрегатов осажденного диоксида кремния и распределение числа частиц по диаметрам. В предположении, что среди полученных частиц наиболее часто встречающийся диаметр (мода) соответствует Аас (нм), выполняется следующее уравнение,

A a c ≥ − 0 , 7 6 × ( C T A B ) + 2 7 4 ( A )

и резиновая смесь улучшается и в плане низкого тепловыделения, и в плане сопротивления истиранию. Когда Аас не удовлетворяет вышеуказанным условиям, свойства резиновой смеси ухудшаются (одновременно или же в чем-то одном) в плане низкого тепловыделения и в плане сопротивления истиранию. Кроме того, Аас предпочтительно составляет 1 мкм или менее. Если оно более 1 мкм, осажденный диоксид кремния вероятно станет центром разлома с ухудшением кинетических свойств резиновой смеси.

Кроме того, разница между снижением (%) массы осажденного диоксида кремния, используемого в настоящем изобретении, при его нагревании и снижением (%) его массы при прокаливании предпочтительно составляет:

( п о т е р я п р и п р о к а л и в а н и и ) − ( п о т е р я п р и н а г р е в а н и и ) ≤ 3 ( B )

Потери при нагревании и потери при прокаливании измеряют согласно методу испытаний ингредиентов резиновой смеси JIS K6220-1, в котором потеря при нагревании является снижением (%) массы при нагреве обычно при 105±2°С в течение 2 часов, и потеря при прокаливании является снижением (%) массы при прокаливании обычно при 750±25°С в течение 3 часов.

Осажденный диоксид кремния, используемый в настоящем изобретении, получают согласно процессу получения осажденной гидроокиси кремния. Например, в реакционный сосуд, предварительно заполненный определенным количеством теплой воды, загружают заданное количество и в заданный промежуток времени силикат натрия и серную кислоту, контролируя рН и температуру, и затем реакцию продолжают до получения суспензии гидроокиси кремния.

Затем, вышеуказанную суспензию гидроокиси кремния отделяют фильтрованием через фильтрующее устройство, позволяющее промывку осадка на фильтре, такое как фильтр-пресс, и промывают для удаления образующихся электролитов, и затем получают суспензию из осадка гидроокиси кремния и высушивают посредством сушильного аппарата, такого как распылительная сушилка, для получения таким образом осажденного диоксида кремния.

Также может быть использован продукт, коммерчески поставляемый Rhodia Co,, Ltd как Premium 200MP.

Количество используемого осажденного диоксида кремния в настоящем изобретении предпочтительно составляет 20-150 частей масс. на 100 частей масс. каучукового компонента. Если это компаундируемое количество менее 20 частей масс., ухудшается сопротивление истиранию, и поэтому такое количество не является предпочтительным. С другой стороны, если оно превышает 150 частей масс., эффект снижения сопротивления качению уменьшается.

В настоящем изобретении вместе с осажденным диоксидом кремния с вышеописанными характеристиками используют силановое связующее. Силановое связующее реагирует с силанольными группами, остающимися на поверхности осажденного диоксида кремния, и каучуковым полимерным компонентом с образованием мостиковых связей между осажденным диоксидом кремния и каучуком и с образованием армирующей фазы.

Силановое связующее, используемое в настоящем изобретении, включает соединение, содержащее по меньшей мере элемент или функциональную группу, которые могут быть связаны с силаном, и защищенную меркапто-группу, и алкоксисилановое соединение, включающее серо- или меркаптосодержащую группу.

Среди силановых связующих, используемых в настоящем изобретении, соединение, содержащее по меньшей мере элемент или функциональную группу, которые могут быть связаны с силаном и защищенной меркапто-группой, представлена следующей формулой (I) или (II):

(где R5 представляет собой -Cl, -Br, R10O-, R10C(=O)-, R10R11C=NO-, R10R11N- или -(OSiR10R11)b(OSiR9R10R11) (R10 и R11 каждый независимо является атомом водорода или одновалентной углеводородной группой с 1-18 атомами углерода, и b равно 1-4); R6 представляет собой R5, атом водорода или одновалентную углеводородную группу с 1-18 атомами углерода; R7 представляет собой R5, R6 или a-[O(R12O)a]0,5- (R12 является алкиленовой группой с 1-18 атомами углерода, и а является целым числом 1-4); R8 представляет собой двухвалентную углеводородную группу с 1-18 атомами углерода; R9 представляет собой одновалентную углеводородную группу с 1-18 атомами углерода; и x, y и z являются числами, удовлетворяющими соотношению x+y+2z=3, 0≤x≤3, 0≤y≤2 и 0≤z≤1);

(где R13 является линейной, разветвленной или циклической алкильной группой с 1-20 атомами углерода; G каждая независимо является алкандиильной группой или алкендиильной группой, каждая из которых может иметь 1-9 атомов углерода; Za каждый независимо является группой, которая может быть связана с двумя атомами кремния и является группой, выбранной из [-O-]0,5, [-O-G-]0,5 или [-O-G-O-]0,5; Zb каждый независимо является группой, которая может быть связана с двумя атомами кремния и является функциональной группой, представленной [-O-G-O-]0,5; Zc каждый независимо является -Cl, -Br или функциональной группой, представленной -OR14, R14C(=O)O-, R14R15C=NO-, R14R15N-, R14- или HO-G-O-, и R14 и R15 являются линейной, разветвленной или циклической алкильной группой с 1-20 атомами углерода; m, n, u, v и w каждый независимо составляет 1≤m≤20, 0≤n≤20, 0≤u≤3, 0≤v≤2 и 0<w≤1, и 1/2u+v+2w=2 или 3; когда присутствует множество частей A, Za u, Zb v и Zc w во множестве частей А могут быть одинаковыми или отличными друг друга, и когда присутствует множество частей В, Za u, Zb v и Zc w во множестве частей В могут быть одинаковыми или отличными друг друга).

В формуле (I), описанной выше, например, алкильная группа с 1-18 атомами углерода, алкенильная группа с 2-18 атомами углерода, арильная группа с 6-18 атомами углерода, аралкильная группа с 7-18 атомами углерода и т.п., могут быть упомянуты как одновалентная углеводородная группа с 1-18 атомами углерода. В этом отношении, алкильная группа и алкенильная группа, описанные выше, могут быть любой линейной группой, разветвленной группой и циклической группой, и арильная группа и аралкильная группа, описанные выше, могут иметь заместители, такие как низшая алкильная группа на ароматическом кольце.

Конкретные примеры одновалентной углеводородной группы включают метил, этил, n-пропил, изопропил, n-бутил, изобутил, втор-бутил, трет-бутил, пентил, гексил, октил, децил, додецил, циклопентил, циклогексил, винил, пропенил, аллил, гексенил, октенил, циклопентенил, циклогексенил и т.п.

Примеры арильной группы включают фенил, толил, ксилил, нафтил и т.п. Кроме того, аралкильная группа включает бензил, фенэтил, нафтилметил и т.п.

В формуле (I), описанной выше, алкиленильная группа с 1-18 атомами углерода R12 может быть любой линейной группой, разветвленной группой и циклической группой, и линейная группа является особенно подходящей. Примеры линейной алкиленильной группы включают метилен, этилен, триметилен, тетраметилен, пентаметилен, гексаметилен, октаметилен, декаметилен, додекаметилен и т.п.

Кроме того, углеводородные группы, которые могут быть упомянуты как двухвалентные с 1-18 атомами углерода, представленные как R8, могут, например, являться алкиленильной группой с 1-18 атомам углерода, алкениленильной группой с 2-18 атомами углерода, циклоалкиленильной группой с 5-18 атомами углерода, циклоалкилалкиленильной группой с 6-18 атомами углерода, ариленильной группой с 6-18 атомами углерода, аралкиленильной группой с 7-18 атомами углерода и т.п. Алкиленильная группа и алкениленильная группа могут быть любой линейной группой и разветвленной группой, и циклоалкиленильная группа, циклоалкилалкиленильная группа, ариленильная группа и аралкиленильная группа могут иметь в кольцах заместители, такие как низшая алкильная группа и тому подобные. R8 предпочтительно является алкиленильной группой с 1-6 атомами углерода, и, в частности, могут быть указаны линейная алкиленильная группа, например, метилен, этилен, триметилен, тетраметилен, пентаметилен и гексаметилен.

В качестве примеров силанового связующего, представленного формулой (I), описанной выше могут быть упомянуты

3-гексаноилтиопропилтриэтоксисилан,

3-октаноилтиопропилтриэтоксисилан,

3-деканоилтиопропилтриэтоксисилан,

3-лауроилтиопропилтриэтоксисилан,

2-гексаноилтиоэтилтриэтоксисилан,

2-октаноилтиоэтилтриэтоксисилан,

2-деканоилтиоэтилтриэтоксисилан,

2-лауроилтиоэтилтриэтоксисилан,

3-гексаноилтиопропилтриметоксисилан,

3-октаноилтиопропилтриметоксисилан,

3-деканоилтиопропилтриметоксисилан,

3-лауроилтиопропилтриметоксисилан,

2-гексаноилтиоэтилтриметоксисилан,

2-октаноилтиоэтилтриметоксисилан,

2-деканоилтиоэтилтриметоксисилан,

2-лауроилтиоэтилтриметоксисилан и т.п.

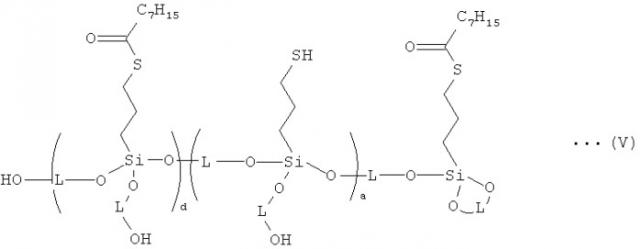

Соединения, представленные следующими формулами (III), (IV) и (V), могут быть упомянуты как силановое связующее, представленное вышеописанной формулой (II):

(где Et представляет собой этил; L каждая независимо является алкандиильной группой или алкендиильной группой с 1-9 атомами углерода; d=m-1 и е=n, и определения m и n те же, что описаны выше).

Силановое связующее, представленное формулой (III), включает торговое обозначение "NXT Low-V Silane", производимое Momentive Performance Materials Inc.

Силановое связующее, представленное формулой (IV), включает торговое обозначение "NXT Ultra Low-V Silane", производимое Momentive Performance Materials Inc.

Кроме того, силановое связующее, представленное формулой (V), включает торговое обозначение "NXT-Z", производимое Momentive Performance Materials Inc.

В силановых связующих, представленных формулами (IV) и (V), имеются алкилы с большим числом атомов углерода в алкоксисилане, и поэтому они дают менее летучее соединение VOC (в частности, спирта) и являются предпочтительными исходя из производственных условий. Особенно большой эффект низкого тепловыделения обеспечивает силановое связующее, представленное формулой (V), и поэтому оно является более предпочтительным.

Кроме того, так как меркапто-группа силанового связующего, представленного формулой (V), является защищенной, необходимо снять защиту и привести меркапто-группу во взаимодействие с полимером. По этой причине в качестве реагента для снятия защиты на конечной стадии смешивания предпочтительно компаундируют донор протонов, представленный DPG (дифенилгуанидин).. Предпочтительно его используют в количестве 0,1-5,0 частей масс., более предпочтительно 0,2-3,0 частей масс. на 100 частей масс. каучукового компонента.

Далее, силановое связующее, включающее серосодержащее алкоксисилановое соединение, включает соединения, представленные формулой усредненного состава (VI):

( R 1 O ) 3 − p ( R 2 ) p S i − R 3 − S q − R 4 − S q − R 3 − S i ( R 2 ) p ( O R 1 ) 3 − p ⋯ ( V I )

(R1 и R2 каждый является углеводородной группой с 1-4 атомами углерода; R3 является двухвалентной углеводородной группой с 1-15 атомами углерода; p является целым числом 0-2, и q равно 1 или более, но в среднем менее 4; и R4 является двухвалентной функциональной группой, представленной любой из следующих формул (VII)-(IX)):

S − R e − S … ( V I I )

R f − S f − R g … ( V I I I )

R h − S q − R i − S h − R j … ( I X )

Серосодержащее алкоксисилановое соединение, используемое в настоящем изобретении, является соединением, представленным формулами усредненного состава (VI), содержащим органооксисилильную группу на обоих концах молекулы и сульфид или полисульфид в центральной части молекулы.

В вышеуказанной формуле R1 и R2 каждый является углеводородной группой с 1-4 атомами углерода и включает, например, метил, этил, n-пропил, i-пропил, n-бутил, i-бутил, t-бутил, винил, аллил, изопропенил и т.п. R1 и R2 могут быть одинаковыми или различными. R3 является двухвалентной углеводородной группой с 1-15 атомами углерода и включает, например, метилен, этилен, пропилен, n-бутилен, i-бутилен, гексилен, децилен, фенилен, метилфенилэтилен и т.п. Индекс p является целым числом 0-2, и q равно 1 или более, но в среднем менее 4. Средняя величина q может соответственно быть в вышеуказанном диапазоне, и силановое связующее может быть смесью большого числа серосодержащих алкоксисилановых соединений с различными q. С точки зрения результата настоящего изобретения, описанного далее, q предпочтительно составляет 1 или более и в среднем менее 2 и наиболее предпочтительно q составляет 1.

R4 в формуле (VI) является двухвалентной функциональной группой, представленной любой из вышеописанных формул (VII)-(IX). С точки зрения результата настоящего изобретения, описанного далее, R4 предпочтительно представлен вышеописанной формулой (IX).

В связи с этим Re-Rj являются линейными или разветвленными двухвалентными углеводородными группами с 1-20 атомами углерода, двухвалентными ароматическими группами или двухвалентными органическими группами, содержащими гетероэлемент, отличный от серы и кислорода, и они включают, например, метилен, этилен, пропилен, n-бутилен, i-бутилен, гексилен, децилен, фенилен, метилфенилэтилен и группы, в которых азот, фосфор и т.п. введен как гетероэлемент отличный от серы и кислорода. Re-Rj в R4 (любая из функциональных групп, представленных формулами (VII)-(IX)) в формуле (VI), могут быть одинаковыми или отличными друг от друга, и Re-Rj предпочтительно являются гексиленом с точки зрения результата настоящего изобретения, описанного далее, и издержек производства.

R4 обязательно содержит атом серы, и f, g и h равны 1 или более, но в среднем менее 4. С точки зрения результата настоящего изобретения, описанного далее, f, g и h каждый предпочтительно составляет 2 или более, но менее 4, наиболее предпочтительно в среднем 2 или более и 3 или менее.

Чистота серосодержащего алкоксисиланового соединения, используемого в настоящем изобретении при компаундировании, с точки зрения результативности предпочтительно составляет 60% или более, более предпочтительно 70% или более и особенно предпочтительно 80% или более.

В некоторых случаях при изготовлении вышеописанного серосодержащего алкоксисиланового соединения получают полимеры, такие как димеры, тримеры соединений, представленных формулой (VI), и вышеуказанные серосодержащие алкоксисилановые соединения с 3 или большим числом атомов кремния в молекуле оказывают отрицательное воздействие на результат настоящего изобретения в некоторых случаях. В настоящем изобретении содержание серосодержащих алкоксисилановых соединений с 3 или большим числом атомов кремния в молекуле предпочтительно составляет 30% масс. или менее, более предпочтительно 10% масс. или менее относительно общей доли силановых соединений, участвующих в компаундировании серосодержащего алкоксисиланового соединения согласно настоящему изобретению, и наиболее предпочтительно они по существу отсутствуют.

Серосодержащие алкоксисилановые соединения, представленные формулой (VI), могут быть получены способами из примеров получения, описанных далее.

Кроме того, органосилановое соединение, представленное следующей формулой (X), также может быть использовано в качестве силанового связующего, включающего серосодержащее алкоксисилановое соединение:

R a r ( R b O ) s ( R c − ( O − Y ) i − O ) t S i ( C H 2 ) j S k − H … ( X )

(где Ra является метилом или этилом; RbO является метокси или этокси; Rc является C1-C9 алкильной группой, предпочтительно метилом или этилом; Y является разветвленной или неразветвленной и насыщенной или ненасыщенной двухвалентной углеводородной группой с 2-3 атомами углерода, предпочтительно CH2, CH2CH2, CH2CH(СН3) или СН(СН3)СН2; нижеперечисленные символы означают целые числа и i составляет 1-40, предпочтительно 2-30, более предпочтительно 3-25, особенно предпочтительно 4-20 и наиболее предпочтительно 10-20; r составляет 0, 1 или 2; s составляет 0 или 1; t составляет 1 или 2; j составляет 1-9; и k составляет 1-4).

Органосилановое соединение, представленное формулой (X), может быть смесью органосилановых соединений, представленных формулой (X). Смесь может содержать органосилановые соединения, в которых i являются одинаковыми или различными. Смесь может содержать соединения, в которых группы Y одинаковые или различные.

Продукты конденсации, то есть олигосилоксан и полисилоксан, могут быть сформированы из органосиланового соединения, представленного формулой (X). Олигосилоксан и полисилоксан могут быть получены олигомеризацией или одновременной олигомеризацией соответствующего алкоксисилана с введенными водой и добавкой или же способами, известными специалистам в данной области техники. Олигомеризованные и полимеризованные продукты, сформированные вышеуказанными способами, могут содержаться в органосилановом соединении, представленном формулой (X).

Органосилановое соединение, представленное формулой (X), может быть олигомеризованным или полимеризованным продуктом органосиланового соединения, представленного формулой (X). Органосилановое соединение, представленное формулой (X), может быть смесью органосиланового соединения, представленного формулой (X) и неконденсированного олигомеризованного или полимеризованного продукта органосиланового соединения, представленного формулой (X).

Соединения, представленные формулой (X), включают следующие соединения.

Rc является любой группой из С4Н9, C5H11, С6Н13, C7H15, C8H17 или C9H19:

[RCO-(CH2-CH2O)2](Me)2Si(CH2)3SH

[RCO-(CH2-CH2O)3](Me)2Si(CH2)3SH

[RCO-(CH2-CH2O)4](Me)2Si(CH2)3SH

[RCO-(CH2-CH2O)5](Me)2Si(CH2)3SH

[RCO-(CH2-CH2O)6](Me)2Si(CH2)3SH

Rc является тем же, что описан выше, и i является любым из 2-6:

[RCO-(CH2-CH2O)i]2(Me)Si(CH2)3SH

[RCO-(CH2-CH2O)i](Me)(EtO)Si(CH2)