Способ получения этанола 95% из пищевого сырья, установка для получения этанола 95% и колонна окончательной очистки этанола

Иллюстрации

Показать всеГруппа изобретений относится к получению этанола. Согласно способу вторичные потоки спиртосодержащих жидкостей подвергают разгонке и ректификации в дополнительной ректификационной колонне, окончательную очистку этанола с обеих ректификационных колонн осуществляют с использованием режима гидроселекции в колонне окончательной очистки. Установка включает дополнительную колонну ректификации, сообщенную через разгонную колонну с емкостью для сбора вторичных потоков спиртосодержащих жидкостей с бражной, эпюрационной и ректификационной колонн и колонны окончательной очистки. В колонне окончательной очистки этанола тарелки отбора очищенного этанола разнесены по высоте колонны и расположены в ее отгонной и концентрационной частях, при этом, по меньшей мере, верхняя зона колонны снабжена трубопроводом подвода гидроселекционной воды. Кубовая часть колонны окончательной очистки снабжена дополнительным отводом вторичного потока спиртосодержащей жидкости с фракциями примесей. Изобретения позволяют повысить качество готового продукта, упростить его получение и снизить стоимость за счет возвращения в рецикл вторичных продуктов производства и утилизации отработанного технологического тепла. 3 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретения относятся к пищевой промышленности, а именно к получению этанола, предпочтительно 95 об.% субстанция, для преимущественного использования в медицине и фармакологии, а также в различных пищевых производствах.

Этанол - одно из названий этилового спирта. Его также называют метилкарбинолом, винным спиртом, а в сфере его преимущественного применения - просто спиртом. Химическая формула этанола - CH3CH2OH (C2H5OH). В настоящее время он вырабатывается промышленностью в виде высококонцентрированного водного раствора, как правило, 96,0-96,5 об.% по ГОСТ Р 51652-2000. Для медицинских, фармакологических и, в некоторых случаях, пищевых целей настоящая концентрация является избыточной. Ее необходимо снизить разбавлением умягченной водой до концентрации этилового спирта 95,1-95,9 об.% и выдержкой в течение определенного времени, что соответствует требованиям фармакопейной статьи Р N003960/01-140911 «Спирт этиловый (этанол). Раствор для приготовления лекарственных форм 95%». Данную операцию легко произвести для небольшого количества продукта. Для случаев больших объемов и устойчивого спроса на этанол 95 об.% существует потребность в его получении непосредственно на предприятиях пищевой и перерабатывающей промышленности, куда относится и спиртовая отрасль, - в качестве конечного (товарного) продукта.

Типовая схема получения этилового спирта включает биохимическую переработку крахмалсодержащего и сахарсодержащего сырья для получения бражки (культуральной жидкости) и вываривание из нее спиртосодержащей жидкости с получением в несколько стадий спирта требуемого вида - спирта этилового сырца, спирта этилового ректификованного, спирта этилового абсолютированного, а также спирта этилового технического [Цыганков П.С., Цыганков С.П. Руководство по ректификации спирта. - М.: Пищепромиздат, 2002. - 400 с, с.10-14].

Настоящая схема не предусматривает промышленного получения этанола 95 об.%, как товарного продукта.

Известна технология получения спирта из пищевого крахмалсодержащего и сахарсодержащего сырья, в качестве которых используют зерно, картофель и свекловичную мелассу, включающая для зерна и картофеля подготовку сырья, разрушение его клеточной структуры развариванием, растворение крахмала, его осахаривание, сбраживание сахаров в спирт, отгонку спирта из бражки и его очистку ректификацией. При получении спирта из мелассы перерабатывается содержащаяся в ней сахароза, поэтому процессы разваривания и осахаривания исключаются [Технология спирта / В.Л. Яровенко, В.А. Марченко, В.А. Смирнов и др.; Под ред. Проф. В.Л. Яровенко. - М.: Колос, 1999. - 464 с., с.295-376].

Известная технология во всех ее вариантах не обеспечивает полноту отбора компонентов сивушного масла и других промежуточных примесей из эпюрационной колонны, в результате чего эти примеси поступают на ректификацию в спиртовую колонну и препятствуют отбору с тарелок ее средней зоны жидкой фазы ректификованного спирта с концентрацией 95,1-95,9 об.% и остаточным содержанием примесей, удовлетворяющим требованиям ГОСТ Р 51652-2000 к спирту класса (марки) «Люкс». В этом случае этанол 95% может быть получен разбавлением водой этилового спирта с концентрацией не ниже 96,3 об.%, а это делает его производство недостаточно рентабельным.

Наиболее близким по совокупности существенных признаков заявляемому способу получения этанола является способ получения ректификованного спирта 95 об.% субстанция из пищевого сырья, включающий получение из бражки в несколько стадий первичных и вторичных потоков спиртосодержащих жидкостей, в качестве которых можно отметить спиртосодержащий дистиллят, конденсат головных фракций, головные и промежуточные примеси, которые в дальнейшем подвергают высокотемпературной обработке с целью выделения из них, в том числе, с использованием на стадии эпюрации и разгонки режима гидроселекции, ректификата этилового спирта - для дальнейшей очистки. Ректификованный спирт 95% отбирают из средней зоны спиртовой колонны и направляют на колонну окончательной очистки, из куба которой выводят очищенный от примесей конечный продукт с концентрацией этилового спирта 95,1-95,9 об.% [Описание изобретения к патенту РФ №2398881 от 18.05.2009, МПК C12P 7/06, опубл. 10.09.2010]. Известный процесс происходит с дифференцированным распределением рабочего давления в элементах оборудования - от повышенного, до пониженного. Технический результат настоящей технологии заключается в улучшении качества ректификованного спирта за счет вывода из системы брагоректификации большего количества примесей, увеличении выхода спирта и снижении затрат на его производство.

Тем не менее известный способ имеет некоторые недостатки. Он является доработкой типовой технологии получения ректификованного спирта - задействовано большое количество дополнительного специального оборудования, что усложняет процесс и его аппаратурную реализацию. Это позволяет после настройки и отладки оборудования получить либо спирт 96%, либо 95%, но не позволяет отбирать этанол с предельно конкретными показателями качества, например, 95,5 об.% или 95,7 об.%. Существует зависимость между физико-химическими показателями культуральной жидкости, идущей для получения спирта, и качественными и количественными характеристиками этанола, как конечного продукта - недостаточно стабильные характеристики первой, например, из-за разницы качественного состава исходного сырья, делают нестабильными качественные и количественные характеристики последнего. Также в известном способе протекание большинства процессов не предусматривает сглаживания и стабилизации подачи рабочих (первичных и вторичных) потоков на дальнейшую переработку. Разброс рабочих давлений в способе получения этанола делает его недостаточно стабильным. Кроме этого известный способ увеличивает экологическую нагрузку на окружающую природную среду, в частности, за счет выведения из процесса и последующего слива в отстойники лютерной воды.

Задача, решаемая первым изобретением группы технических решений, и достигаемый технический результат заключаются в создании специальной промышленной технологии получения этанола 95% субстанция, ее упрощении и стабилизации, повышении качества продукта, обеспечении стабильности качественных показателей, снижении издержек на его получение, возврате в рецикл вторичных продуктов производства и утилизации отработанного технологического тепла и возврате в рецикл таких отходов, как лютерная вода и конденсат пара.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения этанола из пищевого сырья, предусматривающем вываривание из бражки первичных и вторичных потоков спиртосодержащих жидкостей, с получением дистиллята, его эпюрацию, ректификацию эпюрата в основной ректификационной колонне, окончательную очистку полученного ректификата, вторичные потоки спиртосодержащих жидкостей подвергают разгонке и ректификации в дополнительной ректификационной колонне, окончательную очистку ректификата с обеих ректификационных колонн осуществляют с использованием режима гидроселекции, а съем очищенного этанола осуществляют с отгонной и/или концентрационной частей колонны окончательной очистки, при этом спиртосодержащую жидкость кубовой части колонны окончательной очистки с сопутствующими ей примесями направляют на эпюрацию и/или разгонку для последующей переработки.

Дополнительной особенностью способа является то, что спиртосодержащую жидкость кубовой части колонны окончательной очистки с сопутствующими ей примесями направляют на последующую переработку в составе дистиллята или в составе вторичных потоков спиртосодержащих жидкостей, а избыток отработанного конденсата с хвостовыми примесями со стадий ректификации возвращают в рецикл на стадию вываривания спиртосодержащих жидкостей из бражки.

Минимальное типовое оборудование для получения этилового спирта включает ректификационную или брагоректификационную установку и ректификационную установку для разгонки побочных продуктов ректификации спирта [см. книгу Цыганкова П.С. и Цыганкова С.П. Руководство по ректификации спирта. Главы III-XIII]. Кроме этого типовое оборудование включает бражные, эпюрационные и спиртовые колонны, а также колонны окончательной очистки, сивушные колонны, колонны для выделения спирта из головной фракции, колонны ректификационных установок для абсолютирования спирта, а кроме этого разнообразную теплообменную аппаратуру, вспомогательное оборудование и систему управления.

Настоящее оборудование, как, впрочем, и любое другое специализированное спиртовое оборудование, реализует упомянутую выше типовую схему получения этилового спирта, соответственно, оно не предназначено для получения этанола 95 об.%, как товарного продукта, а разбавлением этилового спирта с концентрацией 96% и выше умягченной водой делает его производство нерентабельным.

Известный способ получения этанола 95 об.% субстанция [см. описание изобретения к патенту РФ №2398881] реализован на соответствующей установке, которая включает технологически связанные между собой устройство подачи бражки (культуральной жидкости) и работающие при повышенном давлении брагоэпюрационную, выварную, эпюрационную и разгонную колонны, и работающие под разряжением - спиртовую колонну, колонну окончательной очистки и колонну концентрирования метанола и головных примесей, а также теплообменное оборудование, трубопроводы и запорно-распределительную арматуру.

Настоящая установка является доработкой специализированной установки, предназначенной для получения пищевого спирта, в частности класса «Люкс» (используемой для получения медицинского спирта). Доработка предусматривает включение в состав имеющегося оборудования дополнительного оборудования и перенаправления ряда технологических потоков, что усложняет конструкцию установки. Кроме этого первичные и вторичные потоки с технологических колонн направляются на переработку непосредственно, а не собирают в отдельную емкость для самостоятельной разгонки. Это, наряду с разбросом рабочих давлений в элементах оборудования, делает работу установки недостаточно устойчивой, а следовательно, надежной, что в итоге отражается на стабильности качественных и количественных показателей конечного продукта, в частности, 95об.% спирт получают с разбежкой от 95,1 об.% до 95,9 об.% с поправкой на соответствующие колебания состава примесей, а это не всегда соответствует требованиям, иногда очень специфическим, потребителей, например, когда требуется этанол с предельно конкретными показателями качества. Таким образом, настоящая установка более всего предназначена для выполнения разовых заказов на получение этанола 95% субстанция с разбежкой концентрации от 95,1 об.% до 95,9 об.%.

Задача, решаемая вторым изобретением группы технических решений, и достигаемый технический результат заключаются в создании специальной промышленной установки получения этанола 95% субстанция, упрощении ее конструкции, повышении надежности (стабильности) работы и качества получаемого продукта, обеспечении стабильности качественных показателей, снижении издержек на его получение, возврате в рецикл вторичных продуктов производства и утилизации отработанного технологического тепла и возврате в рецикл таких отходов, как лютерная вода и конденсат пара.

Для решения поставленной задачи и достижения заявленного технического результата в установке для осуществления способа получения этанола из пищевого сырья, включающей технологически связанные между собой устройство подачи бражки, бражную, эпюрационную, основную ректификационную колонну, колонну окончательной очистки, теплообменное оборудование, сборник продуктов конденсации теплообменников-кипятильников, при этом технологическая связь включает трубопроводы первичных и вторичных потоков спиртосодержащих жидкостей, технических жидкостей и отходов производства, и запорно-распределительную арматуру, установка включает емкость для сбора вторичных потоков спиртосодержащих жидкостей с бражной, эпюрационной и ректификационной колонн и колонны окончательной очистки, и снабжена дополнительной колонной ректификации, связанной с емкостью сбора вторичных потоков спиртосодержащих жидкостей через разгонную колонну, при этом колонна окончательной очистки этанола включает, по меньшей мере, одну зону гидроселекции с трубопроводами подвода гидроселекционной воды и снабжена разнесенными по высоте, по меньшей мере, двумя вводами ректификата и, по меньшей мере, двумя выводами очищенного этанола, которые связаны с многоколпачковыми тарелками, расположенными в ее отгонной и концентрационной частях, а кубовая часть колонны снабжена дополнительным отводом вторичного потока спиртосодержащей жидкости с фракциями примесей, связанным с основной ректификационной колонной через эпюрационную колонну и/или с дополнительной ректификационной колонной через разгонную колонну.

Кроме этого:

- установка снабжена промежуточной емкостью, сообщенной с бражной колонной, кубовой частью колонны окончательной очистки и эпюрационной колонной и служащей для приема первичного потока спиртосодержащей жидкости из бражной колонны и вторичного потока спиртосодержащей жидкости с фракциями примесей из кубовой части колонны окончательной очистки и направления их в эпюрационную колонну;

- кубовая часть колонны окончательной очистки этанола сообщена с емкостью для сбора вторичных потоков спиртосодержащих жидкостей для направления в нее вторичного потока спиртосодержащей жидкости с фракциями примесей;

- трубопровод подвода гидроселекционной воды на колонну окончательной очистки связан со сборником продуктов конденсации теплообменников-кипятильников;

- бражная колонна снабжена узлом подвода избытка отработанного конденсата с хвостовыми примесями с колонн ректификации и кипятильником для его нагрева.

Колонна окончательной очистки спирта (этанола) в составе установки для получения спирта (этанола) из пищевого сырья относится к разряду дополнительного оборудования [см. книгу Цыганкова П.С. и Цыганкова С.П. Руководство по ректификации спирта. Главы IX, с.196-202]. Типовая колонна окончательной очистки представляет собой аппарат вертикального типа с нижним и верхним днищами, состоящий из царг, снабженных многоколпачковыми тарелками, часть из которых предназначена для отбора очищенного этанола, узлы подвода ректификата для очистки и отвода очищенного этанола, теплообменник-кипятильник, трубопроводы отвода паров спиртосодержащей жидкости и подвода флегмы. Колонны окончательной очистки могут работать в двух вариантах. По первому - их назначение состоит в том, чтобы выделить из ректификованного спирта остатки головных и концевых (типа метанола) примесей, при этом они работают в режиме эпюрации концентрированного спирта. По второму варианту они работают в режиме повторной ректификации. В этом случае колонна освобождает ректификат в первую очередь от верхних промежуточных примесей (пропанол, изомасляно-этиловый, изовалерианово-этиловый и другие эфиры), а также за счет пастеризации уменьшает содержание головных и концевых примесей. Все это улучшает дегустационные показатели спирта, увеличивает время окисляемости и уменьшает содержание ряда примесей [см. там же с.196].

Недостатком известных технических решений является избыточная специализация колонн окончательной очистки, которые обеспечивают режим или только эпюрации, или только повторной ректификации. При производстве спирта, из-за нестабильности качественного состава бражки, зависящей, в частности, от исходного сырья, идущего на производство спирта, зачастую, одного режима очистки этанола бывает недостаточно. Например, при наличии промежуточных примесей и компонентов сивушных масел, поступающих с ректификатом из спиртовых колонн, одного режима эпюрации будет недостаточно, а при выведении этих примесей в режиме повторной ректификации произойдет недопустимое повышение концентрации спитра в конечном (целевом) продукте.

Известны технические решения вариантов способов производства спирта этилового ректификованного «Люкс» [Описание изобретения к патенту РФ №2309984 от 14.04.2006, МПК C12P 7/06, опубл. 10.11.2007] и «Альфа» [Описание изобретения к патенту РФ №2309985 от 14.04.2006, МПК C12P 7/06, опубл. 10.11.2007], в которых отмечены конструктивные особенности колонн окончательной очистки, как элементов соответствующих установок. Во всех случаях установки дополнительно включают оборудованные конденсаторами обогреваемые колонны окончательной очистки с 45-65 тарелками, работающие в режиме эпюрации или в режиме ректификации и предназначенные для окончательной очистки спирта этилового ректификованного. При очистке спирта в колоннах, работающих в режиме эпюрации, осуществляют вывод примесей в виде одного продукта из конденсаторов, а очищенного спирта этилового - из нижних частей этих колонн, а при работе колонн в режиме ректификации осуществляют вывод примесей из конденсаторов, а также из нижних частей этих колонн, а вывод очищенного спирта - с одних из верхних тарелок колонн. Целью изобретений является повышение качества спирта этилового ректификованного «Люкс» и «Альфа».

Во всех случаях на известных колоннах, независимо от режима их работы, нельзя получить этанол 95 об.% субстанция, поскольку в соответствии с ГОСТ Р 51652-2000 на «Спирт этиловый ректификованный из пищевого сырья. Технические условия», спиртам класса «Люкс» и «Альфа» соответствует объемная концентрация не ниже 96,3 об.%. Снижение концентрации этанола до уровня 95 об.% повлечет за собой увеличение количества примесей, в частности, таких, как головные и промежуточные, сивушное масло, что сделает его непригодным для использования в медицине и фармакологии, а также в некоторых пищевых производствах, в частности, из-за повышенной аллергенной активности.

Известный способ получения этанола 95 об.% субстанция [см. описание изобретения к патенту РФ №2398881] реализован на соответствующей установке, которая включает работающую под разрежением в режиме повторной эпюрации колонну окончательной очистки, представляющую собой аппарат вертикального типа с нижним и верхним днищами, состоящий из царг, снабженных многоколпачковыми тарелками, часть из которых предназначена для отбора очищенного этанола, узлы подвода ректификата для очистки и отвода очищенного этанола, теплообменник-кипятильник, трубопроводы отвода паров спиртосодержащей жидкости и подвода флегмы. Понижение давления в колонне увеличивает коэффициенты испарения метанола и головных примесей и обеспечивает глубокую очистку от них этилового спирта. Указанные примеси отбирают с головной фракцией из конденсатора и направляют на тарелку питания колонны концентрирования метанола и головных примесей. Конечный продукт - спирт 95 об.% субстанция отбирают из куба колонны окончательной очистки и подают через спиртовой холодильник в спиртоприемное отделение.

Техническое решение настоящей колонны имеет недостатки, связанные с тем, что при изменении качества состава поступающего ректификата со спиртовой колонны становится невозможным выделение промежуточных примесей, что требует ее работы в режиме ректификации, а она для этого не приспособлена. Это ограничивает эксплуатационные возможности колонны, что лишний раз подтверждает - ее назначением является очистка полученного по отработанной технологии спирта по ГОСТ Р 51652-2000, поскольку упомянутые примеси являются следствием снижения концентрации этанола, отбираемого со спиртовой колонны. Из-за этого также не используются потенциальные возможности колонны, связанные с ее оперативной адаптацией под меняющиеся качественные и количественные параметры поступающих на очистку спиртосодержащих жидкостей со стадий ректификации.

Задача, решаемая третьим изобретением группы технических решений, и достигаемый технический результат заключаются в создании универсальной колонны окончательной очистки спиртосодержащих жидкостей со стадий ректификации для получения этанола 95% субстанция, упрощении ее конструкции, повышении надежности (стабильности) работы и качества получаемого продукта, обеспечении стабильности качественных показателей, снижении издержек на его получение, возврате в рецикл вторичных продуктов производства и таких технологических отходов спиртового производства, как конденсат пара.

Для решения поставленной задачи и достижения заявленного технического результата в колонне окончательной очистки этанола, используемой в установке для осуществления способа получения этанола из пищевого сырья, включающей аппарат вертикального типа с нижним и верхним днищами, состоящий из царг, снабженных многоколпачковыми тарелками, часть из которых предназначена для отбора очищенного этанола, узлы подвода ректификата для очистки и отвода очищенного этанола, теплообменник-кипятильник, трубопроводы отвода вторичного потока спиртосодержащей жидкости и подвода флегмы, тарелки отбора очищенного этанола разнесены по высоте колонны и расположены в ее отгонной и концентрационной частях, при этом, по меньшей мере, верхняя зона колонны снабжена трубопроводом подвода гидроселекционной воды, а ее кубовая часть снабжена дополнительным отводом вторичного потока спиртосодержащей жидкости с фракциями примесей на дальнейшую переработку. Кроме этого узлы подвода ректификата для очистки выполнены с возможностью его подачи, по меньшей мере, двумя независимыми потоками, по меньшей мере, на две разнесенные по высоте многоколпачковые тарелки.

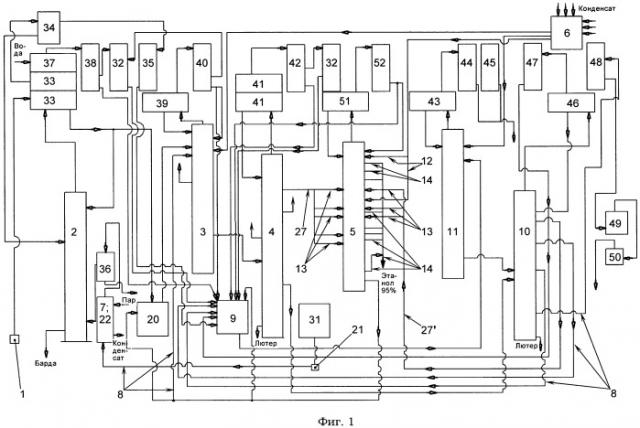

Изобретения поясняются чертежами, где:

- на фиг.1 показана технологическая схема получения этанола 95% субстанция на примере соответствующей установки;

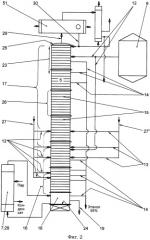

- на фиг.2 изображена технологическая схема окончательной очистки ректификата для получения товарного этанола 95% субстанция на примере соответствующей колонны.

Способ получения этанола 95% субстанция из пищевого сырья реализован на соответствующей установке, которая включает технологически связанные между собой устройство 1 подачи культуральной жидкости (бражки), бражную 2, эпюрационную 3, ректификационную 4 колонны, колонну 5 окончательной очистки, разнообразное типовое теплообменное оборудование, сборник 6 продуктов конденсации острого пара с теплообменников-кипятильников 7 (на фиг. показаны не все), при этом технологическая связь включает трубопроводы 8 первичных и вторичных потоков спиртосодержащих жидкостей (на фиг.1 и 2 показаны в виде прямых линий), технических жидкостей и отходов производства, и запорно-распределительную арматуру (условно не показана). В дополнение к этому установка включает емкость 9 для сбора вторичных потоков спиртосодержащих жидкостей с бражной 2, эпюрационной 3 и ректификационной 4 колонн и колонны 5 окончательной очистки, и снабжена дополнительной колонной ректификации 10, связанной с емкостью 9 сбора вторичных потоков спиртосодержащих жидкостей через разгонную 11 колонну, при этом колонна 5 окончательной очистки этанола включает, по меньшей мере, одну зону гидроселекции с трубопроводом 12 подвода гидроселекционной воды и снабжена разнесенными по высоте, по меньшей мере, двумя вводами 13 ректификата и, по меньшей мере, двумя выводами 14 очищенного этанола, которые связаны с многоколпачковыми тарелками 15, расположенными в ее отгонной 16 и концентрационной 17 частях, а кубовая часть 18 колонны 5 снабжена дополнительным отводом 19 вторичного потока спиртосодержащей жидкости с фракциями примесей, связанным с основной (первой) ректификационной колонной 4 через эпюрационную 3 колонну и/или с дополнительной ректификационной колонной 10 через разгонную колонну 11.

Связь первичного потока спиртосодержащей жидкости бражной 2 колонны и вторичного потока спиртосодержащей жидкости с фракциями примесей кубовой части 18 колонны 5 окончательной очистки этанола с эпюрационной колонной 3 выполнена через промежуточную емкость 20. При этом возможна, в том числе одновременная, связь вторичного потока спиртосодержащей жидкости с фракциями примесей кубовой части 18 колонны 5 с емкостью 9 для сбора вторичных потоков спиртосодержащих жидкостей. Кроме этого трубопровод 12 подвода гидроселекционной воды на колонну 5 окончательной очистки связан со сборником 6 продуктов конденсации всех теплообменников-кипятильников (условно показаны не все), а бражная 2 колонна снабжена узлом 21 подвода избытка отработанного конденсата с хвостовыми примесями (отхода производства - лютерной воды) с колонн ректификации 4 и 10 и кипятильником 22 (7) для его нагрева.

Колонна 5 окончательной очистки этанола настоящей установки содержит аппарат 23 вертикального типа с нижним 24 и верхним 25 днищами, состоящий из царг 26, снабженных многоколпачковыми тарелками 15, часть из которых предназначена для отбора очищенного этанола, узлы 27 подвода ректификата (первичных потоков спиртосодержащих жидкостей с ректификационных колонн 4 и 10) для очистки и отвода очищенного этанола, теплообменник-кипятильник 28 (7), трубопровод (дополнительный отвод) 29 отвода вторичного потока спиртосодержащей жидкости и трубопровод 30 подвода флегмы, при этом тарелки 15 отбора очищенного этанола разнесены по высоте колонны 5 и расположены в ее отгонной 16 и концентрационной 17 частях, при этом, по меньшей мере, верхняя, а также, например, средняя зоны колонны 5 снабжены трубопроводами 12 подвода гидроселекционной воды, а ее кубовая часть 18 снабжена дополнительным отводом 19 вторичного потока спиртосодержащей жидкости с фракциями примесей на последующую переработку в составе дистиллята и/или непосредственно на эпюрацию в колонну 3, и/или на разгонку в колонну 11. Дополнительной особенностью колонны 5 является то, что узлы 27 подвода ректификата с колонн 4 и 10 для очистки выполнены с возможностью его подачи, по меньшей мере, двумя независимыми потоками - собственно, поз.27 и поз.27', по меньшей мере, на две разнесенные по высоте многоколпачковые тарелки 15.

В общем виде способ получения этанола 95% субстанция из пищевого сырья включает подачу бражки (культуральной жидкости) и дальнейшее вываривание из нее в несколько стадий первичных и вторичных потоков спиртосодержащих жидкостей, с получением дистиллята, эпюрацию дистиллята, ректификацию эпюрата, съем ректификата с ректификационной колонны 4 и его окончательную очистку.

Отличием способа является то, что вторичные потоки спиртосодержащих жидкостей подвергают разгонке и самостоятельной ректификации в дополнительной ректификационной колонне 10, окончательную очистку этанола с обеих стадий ректификации (колонн 4 и 10) осуществляют с использованием режима гидроселекции, а съем очищенного этанола осуществляют с отгонной 16 и/или концентрационной 17 частей колонны 5 окончательной очистки в зависимости от качественных и количественных показателей этанола и качественных и количественных показателей поступающих на очистку потоков ректификата через узлы 27 и 27', при этом спиртосодержащую жидкость кубовой части 18 колонны 5 окончательной очистки с сопутствующими ей примесями направляют на эпюрацию и/или разгонку для последующей переработки в составе дистиллята и/или в составе вторичных потоков спиртосодержащих жидкостей. Избыток отработанного конденсата с хвостовыми примесями со стадий ректификации (лютерная вода - отход производства или производственный сток) возвращают в рецикл - в бражную колонну 2 - на стадию вываривания из культуральной жидкости спиртосодержащих жидкостей, таких как дистиллят и спиртосодержащая жидкость вторичного потока.

Проанализируем существенные признаки изобретений:

Настоящая технология производства этанола 95 об.% субстанция предусматривает объединение всех вторичных потоков спиртосодержащих жидкостей, со всех колонн 2, 3, 4, 5 и 10, включая спиртосодержащие жидкости из собственного теплообменного оборудования колонн 2, 3, 4, 5 и 10, после чего полученная смесь достаточно сложного и неоднородного состава направляется на разгонку и самостоятельную ректификацию для того, чтобы выделить из нее самостоятельный ректификат, при этом ректификат с основной колонны ректификации 4 требует дополнительной очистки. Благодаря соответствующему подводу через узлы 27 и 27' ректификата с обеих стадий ректификации на колонну 5 окончательной очистки и использованию режима гидроселекции, в том числе сразу в двух - отгонной 16 и концентрационной 17 - частях колонны 5, и который ранее не использовался в известных колоннах окончательной очистки, становится возможным реализовать окончательную очистку этанола в одном устройстве - колонне 5. При этом съем очищенного этанола следует осуществлять с отгонной 16 или концентрационной 17, или одновременно с отгонной 16 и концентрационной 17 частей колонны 5, в зависимости от качественных и количественных (в том числе достаточно жестких) показателей товарного этанола 95 об.% субстанция и качественных и количественных (в том числе имеющих достаточно большой разброс) показателей поступающих на очистку «раздробленных», при необходимости, потоков 12 ректификата. Следует отметить, что собирающуюся в кубовой части 18 колонны 5 спиртосодержащую жидкость с сопутствующими ей примесями, также содержащая спиртовую фракцию, направляют на переработку - на эпюрацию, - как самостоятельно, так и вместе с дистиллятом бражной колонны 2 и/или на разгонку через емкость 9 в составе вторичных потоков спиртосодержащих жидкостей.

Избыток отработанного конденсата с хвостовыми примесями, т.н. лютерная вода - типичный отход производства, имеющий температуру порядка 105°C, - с обеих стадий ректификации, собирают в отдельную емкость 31 через узел 21 насосом подают в кипятильник 22 (7), где получают вторичный пар для вываривания бражки. Традиционно для этой цели используют дорогостоящий острый пар.

Соответственно, для реализации настоящего способа используют соответствующее оборудование. Это касается дополнительной колонны ректификации 10, связанной с емкостью 9 сбора вторичных потоков спиртосодержащих жидкостей через специальную колонну 11 - для ее разгонки. Также, в колонне 5 окончательной очистки формируют одну или более, - а, преимущественно, две, - зоны гидроселекции с трубопроводами 12 подвода из специального сборника 6 продуктов конденсации от множества теплообменников-кипятильников 7 (22, 28), которыми оснащена установка. Конденсат является практически дистиллированной водой, что является идеальной жидкостью для гидроселекции. Таким образом, колонна 5, реализуя при определенных условиях сразу два режима очистки этанола (режим эпюрации и режим ректификации), также использует для этого два самостоятельных (независимых друг от друга) режима гидроселекции - в верхней и условно средней частях колонны 5.

Разнесенные по высоте множество вводов 13 для подачи ректификата и их специализация в зависимости от требуемого режима очистки, и множество выводов 14 очищенного (товарного) этанола, которые связаны с соответствующими многоколпачковыми тарелками 15, разнесенными по высоте колонны 5, а конкретно, расположенными в ее отгонной 16 и концентрационной 17 частях, позволяет программировать качественные и количественные характеристики этанола. Практически это реализуется экспресс-исследованием проб поступающего на очистку ректификата на каждом участке 13 его ввода в колонну 5 и выборе на основании этого соответствующих тарелок 15 для получения товарного этанола. Эти тарелки 15 могут быть разнесены по высоте колонны 5, включая ее кубовую 18, отгонную 16 и концентрационную 17 части, и могут служить для отвода этанола как одновременно, так и выборочно - в разных сочетаниях, что не исключает и «классический» режим работы колонны 5. Такой режим работы колонны 5 позволяет собрать в ее кубовой части 18 спиртосодержащую жидкость с сопутствующими ей примесями, которая выводится из колонны 5 на эпюрацию и/или разгонку для переработки, с целью извлечения остатков этанола.

Наличие промежуточной емкости 20 для сбора (аккумуляции) первичного потока спиртсодержащей жидкости бражной колонны 2 и, в том числе связь с нею, в некоторых случаях, кубовой части 18 колонны 5 окончательной очистки обеспечивают оптимальную и равномерную загрузку эпюрационной колонны 3 независимо от особенностей работы бражной колонны 2, связанных с ее нестабильной, в ряде случаев, производительностью.

В известных решениях для гидроселекции используют специально подготовленную (умягченную) воду. В настоящем случае организован сбор продуктов конденсации теплообменников-кипятильников 7 (22, 28), который традиционно сливали в канализацию, а частично подавали в котельную.

Организация в конструкции бражной колонны 2 узла 21 подвода лютерной воды с ее незначительным подогревом для перевода в парообразное состояние взамен непосредственного подвода острого пара, позволяет существенно сэкономить на подготовке технологических жидкостей с улучшенными показателями получаемого дистиллята.

Дополнительной особенностью и преимуществом настоящего устройства является то, что рабочее давление в колоннах 2, 3, 4, 5, 10 и 11 установки примерно соответствует атмосферному. Это упрощает управление технологическим оборудованием и делает его работу более стабильной.

Что касается конструкции колонны 5 окончательной очистки, то она объединяет в себе множество известных положительных технических решений, связанных с повышением качества очистки спирта. Колонна 5 представляет собою аппарат, обеспечивающий на выходе 14 получение этанола 95 об.% субстанция независимо от качественных и количественных показателей подаваемых в нее через узлы 27 и 27' (вводы 13) потоков ректификата. Теоретически, настоящая колонна 5 может быть смонтирована на любом заводе по производству спирта, что позволит не только улучшить качественные показатели собственного товарного продукта, но и, в некоторых случаях, получить в качестве товарного продукта этанол 95 об.% субстанция. Это достигается за счет разнесения по всей высоте колонны 5 тарелок 15 отбора очищенного этанола - они располагаются и в отгонной 16 и в концентрационной 17 частях. Дополнительно товарный этанол может отводиться из верхней части куба (поз.18). Кроме этого верхнюю и условно среднюю зоны колонны 5 оснащают трубопроводами 12 подвода гидроселекционной воды. Узлы 27 и 27' подвода ректификата для очистки также разнесены по высоте колонны 5 - отдельно (независимо) для каждой ректификационной колонны 4 и 10, - и, дополнительно, делят (дробят) оба поступающие через узлы 27 и 27' потока на множество более мелких потоков с возможностью подачи каждого из них через вводы 13 на разные, также разнесенные по высоте колонны 5, многоколпачковые тарелки 15.

Как упоминалось выше, спиртосодержащую жидкость кубовой части 18 колонны 5 окончательной очистки с сопутствующими ей примесями формируют в самостоятельный вторичный поток для переработки с целью выделения остатков этанола.

Ввод в состав технологической установки разгонной 11 и дополнительной ректификационной 10 колонн и колонны 5 окончательной очистки обеспечивает извлечение спирта из промежуточных фракций, отбираемых с соответствующего теплообменного оборудования и ловушек 32, позволяет проводить дополнительную очистку спирта этилового от сопутствующих примесей, повышает качество продукта и его выход, увеличивает производительность установки в целом, обеспечивает снижение концентрации этанола до необходимых 95,1-95,9 об.% за счет его отбора с разных, размещенных по всей высоте колонны 5 выводов 14.

Каждое из перечисленных технических решений может использоваться самостоятельно при модернизации «классических» производств получения спирта 96 об.% или для их перепрофилирования на производство этанола 95 об.%, но максимальный положительный эффект (результат) будет получен при их совместном использовании в составе единой технологии получения этанола 95 об.% субстанция.

Рассмотрим пример реализации изобретений для случая получения этанола субстанции 95,1-95,9 об.% (спирт этиловый раствор 95,1-95,9 об.%) для приготовления лекарственных форм.

Исходную культуральную жидкость (бражку), поступающую в бражную колонну 2 через устройство 1, нагревают до 80-85°C паром дистиллята в