Способ выплавки чугуна с возвратом колошникового газа при добавлении углеводородов

Иллюстрации

Показать всеИзобретение относится к способу выплавки чугуна в работающем на кислороде металлургическом реакторе, имеющем зону восстановления, в виде доменной печи (1) или установки восстановительной плавки. Согласно изобретению осуществляют отвод из зоны восстановления очищенного сырьевого газа и возвращение его в зону восстановления с добавкой углеводородов. При этом очищенный сырьевой газ сначала смешивают с углеводородами и затем с восстановительным газом, имеющим температуру выше 1000°С и полученным парциальным окислением углеводородов кислородсодержащим газом, который имеет содержание кислорода выше 90 об.%, для образования рециркуляционного газа с температурой выше 800°С, и рециркуляционный газ после процесса авториформинга возвращают в зону восстановления. Способ не требует дорогостоящего удаления СО2 и/или N2, позволяя сэкономить на капитальных затратах и избежать скапливания остаточного газа из-за удаления СО2, получаются меньшие выбросы СО2 за счет риформинга высшими углеводородами и использования для восстановления, повышается эффективность при создании тепла, требующегося для риформинга. 16 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу выплавки чугуна согласно ограничительной части пункта 1 формулы изобретения.

Согласно уровню техники, известны различные способы выплавки чугуна. Например, в GB 883998 A описано вдувание в доменные печи различных углеродсодержащих газов, такие, как природный газ или коксовый газ, через фурмы или на уровне заплечиков, чтобы таким путем сэкономить кокс и повысить рентабельность установки. Вдувание колошникового газа из традиционных работающих на горячем воздухе доменных печей экономически невыгодно из-за высокого содержания диоксида углерода и азота, а также низкого содержания водорода.

В документе DE 1939354 A описан риформинг колошникового газа из доменной печи посредством углеводородного топлива во внешней реакционной системе с нижним розжигом и его возврат в доменную печь. Недостатком при этом является необходимость дополнительного расхода энергии для подачи воздуха под нижнем подводе топлива в нагреватель, а также очень высокие затраты на высокотемпературный теплообменник. Кроме того, при обогреве возникают недостатки из-за так называемой "Metal Dusting" коррозии (коррозии из-за запыления металла) из-за моноксида углерода и водорода в восстановительном газе.

В DE 2261766 описана рециркуляция колошникового газа в доменной печи, работающей на кислороде, а не на горячем воздухе. После промывки колошникового газа удаляется диоксид углерода и вводится в доменную печь через фурмы у заплечиков или металлоприемника. Кроме того, работа доменной печи с кислородом и возвратом колошникового газа, а также применение установки удаления CO2 описаны в DE 3702875 C1. В документе WO 2004/052510 A3 описана работа доменной печи с вдуванием горячего воздуха и возвратом колошникового газа, а также удаление диоксида углерода и азота. Однако существенными недостатками таких конструктивных решений являются значительные капитальные затраты и эксплуатационные расходы на удаление диоксида углерода и азота из колошникового газа, а также необходимость обогрева восстановительного газа, причем снова возникает проблема с Metal-Dusting коррозией. Кроме того, остаточный газ после удаления CO2 из-за низкой теплотворной способности должен проводиться на утилизацию или дополнительную обработку. При этом в дальнейшем диоксид углерода выводится из колошникового газа, что ведет к вредной эмиссии CO2, так как он больше не может быть преобразован в восстановительный газ. Таким образом, возникают дополнительные потери раскислителей в остаточном газе.

Эти же недостатки имеются также в способе согласно документу DE 102004036767 А1, который рассматривается как ближайший уровень техники. В этом документе описывается способ производства чугуна в работающей на кислороде доменной печи и возвращаемом колошниковом газе с добавкой углеводородов, но причем снова, как и прежде, требуется удаление диоксида углерода.

Поэтому задачей изобретения является устранение этих недостатков с помощью улучшенного способа выплавки чугуна, в частности, способе, в котором не требуется затратного удаления диоксида углерода и/или азота. Благодаря этому предотвращается скапливание остаточного газа из-за удаления CO2, и снижаются суммарные затраты на установку в том, что касается инвестиционных и производственных расходов.

Эта задача решается признаками пункта 1 формулы изобретения. Пункт 1 относится к способу выплавки чугуна в работающей на кислороде доменной печи или установке восстановительной плавки, с зоной восстановления, причем отводимый из зоны восстановления очищенный сырьевой газ возвращают в зону восстановления с добавлением углеводородов. Согласно изобретению предусматривается, что выведенный из зоны восстановления очищенный сырьевой газ смешивается с углеводородами. Затем эту газовую смесь смешивают с восстановительным газом, который имеет температуру выше 1000°С и получен парциальным окислением углеводородов кислородсодержащим газом, имеющим содержание кислорода выше 90 об.%. На этом этапе достигается температура, рециркуляционного газа, необходимая для последующего авториформинга. Углеводороды, содержащиеся в очищенном сырьевом газе, подвергаются в дальнейшем риформингу посредством также содержащихся газообразных компонентов диоксида углерода и воды, и затем возвращаются в зону восстановления. При этом в результате процесса риформинга рециркуляционный газ охлаждается дальше до температур примерно 800°С.

В случае доменной печи зона восстановления находится внутри доменной печи, а в случае установки восстановительной плавки - в плавильном газификаторе, а также в отдельной восстановительной шахте.

Пункты 2-7 формулы представляют выгодные формы осуществления изобретения. Так, например, процесс авториформинга можно ускорить с помощью риформера, наполненного соответствующим катализатором. Особенно благоприятный возврат рециркуляционного газа в реакционную камеру доменной печи может проводиться, например, через фурмы, на уровне выше фурм или в шахту доменной печи. При этом при возврате рециркуляционного газа через фурмы можно также предусмотреть вдувку угольной мелочи. Кроме того, под подаваемыми в очищенный сырьевой газ углеводородами могут иметься в виду углеводороды общей формулы CnHm или смесь этих углеводородов. Что касается сырьевого газа, можно предусмотреть рекуперацию тепла или сухое обеспыливание для очистки сырьевого газа.

Далее изобретение подробнее поясняется на различных формах осуществления с помощью приложенных фигур. При этом показано:

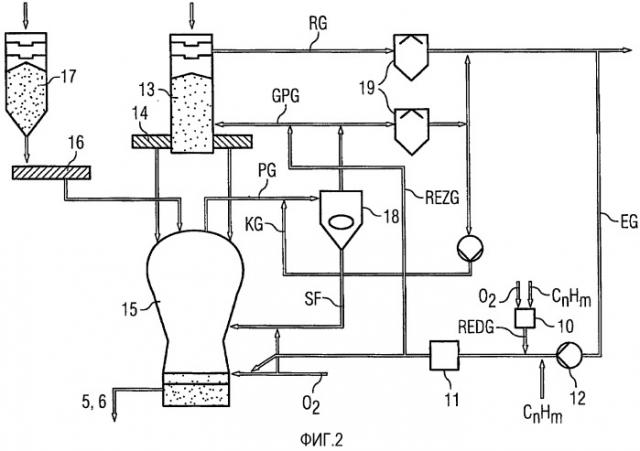

фиг.1 иллюстрирует применение способа согласно изобретению для выплавки чугуна в доменной печи, и

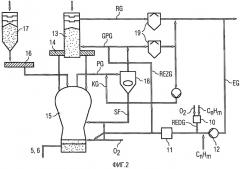

фиг.2 иллюстрирует применение способа согласно изобретению для выплавки чугуна в установке восстановительной плавки.

Согласно фиг.1 описывается первая форма осуществления способа по изобретению. Фиг.1 показывает доменную печь 1, в которой получают железо путем восстановления оксида железа. Для этого сырье, в частности, содержащую оксид железа шихту, добавки, а также кокс, доставляют через наклонный подъемник 2 или ленточный транспортер 2 в колошниковый затвор 3 доменной печи 1 и вводят внутрь доменной печи 1. Доменную печь 1 можно рассматривать как металлургический реактор, в котором столб шихты реагирует в противотоке, например, с вдуваемым кислородом, который вводится через фурмы 4. Благодаря газификации углерода из кокса образуется необходимое для реакции тепло и моноксид углерода, который течет через столб шихты и восстанавливает оксид железа. При этом на пути от колошникового затвора 3 до подножия доменной печи 1 протекают различные физико-химические процессы, так что, как правило, внутри доменной печи 1 можно различить также разные зоны, например, зону расплавления, зону науглероживания, зону восстановления и т.д. В дальнейшем эти зоны будут объединены в одну, и для этого примера осуществления в целом будут обозначаться как зона восстановления. Внизу доменной печи 1 далее могут получаться фракция чугуна 5 и фракция шлака 6, которые периодически выпускаются из печи.

Образующийся в зоне восстановления сырьевой газ RG, который здесь также называется колошниковым газом, отводится на верхнем конце доменной печи 1, подвергается 7 сухому обеспыливанию в пылеуловителе, и очищается в устройстве 8 очистки колошникового газа. Поэтому очищенный сырьевой газ в этом случае будет называться также очищенным колошниковым газом GG. Колошниковый газ помимо моноксида углерода содержит также фракции диоксида углерода, а также водорода и водяного пара, а в известных случаях также небольшие количества азота. Очищенный колошниковый газ GG, как правило, частично возвращают в доменную печь 1 и используют как восстановитель. Другие фракции очищенного колошникового газа GG могут применяться в электростанциях для производства электроэнергии 9, для отопления отжигательных и нагревательных печей, или как газ, подаваемый под слой топлива, в коксовальных печах.

Кроме того, на фиг.1 можно видеть требующиеся для осуществления способа по изобретению топочную камеру 10 и риформер 11. В топочной камере 10 углеводороды, например, природный газ, подстехиометрически окисляются кислородсодержащим газом, имеющим содержание кислорода выше 90 об.%. При этом большая часть CH4 (и дальнейшие высшие углеводороды) частично окисляются, сгорает только малая часть, и очень малая часть вообще не реагирует. Химические реакции можно суммировать следующим образом:

CH4+1/2O2 → CO+2H2

CH4+2O2 → CO2+2H2O

CH4 → CH4

Таким образом, после топочной камеры 10 образуется восстановительный газ REDG, состоящий в основном из H2 и CO, с температурой примерно 1500°C.

Очищенный колошниковый газ GG сначала сжимается в компрессоре 12, смешивается с углеводородами общей формулы CnHm или их смесью, например, природным газом, и затем равномерно перемешивается с восстановительным газом REDG из топочной камеры 10. Образованный так газ называется далее рециркуляционным газом REZG. Кроме того, для получения равномерного распределения температуры требуется достаточный смесительный участок или камера смешения. В результате смешения начальная температура восстановительного газа REDG снижается, а температура рециркуляционного газа REZG достигает примерно 1000°C. Температура рециркуляционного газа REZG в любом случае должна быть выше 800°C, чтобы предотвратить отделение углерода при неблагоприятном равновесии Будуара.

Этот рециркуляционный газ REZG проводится затем через риформер 11, под которым имеется в виду наполненный катализатором резервуар или трубы, причем происходит риформинг углеводородсодержащих газов, и качество газа существенно улучшается благодаря повышению содержания CO и H2 по сравнению с содержанием CO2 и H2O. Проходящие в риформере 11 реакции можно суммировать следующим образом:

CnHm+nCO2→2nCO+m/2 H2

CnHm+nH2O→nCO+(m/2+n) H2

В результате процесса риформинга рециркуляционный газ REZG охлаждается дальше до температур примерно 800°C. Затем рециркуляционный газ REZG вводится или через фурмы 4, на уровне выше фурм 4 или в шахту доменной печи 1.

На фиг.2 показан следующий пример осуществления способа по изобретению, а именно в рамках установки восстановительной плавки. Установки этого типа применяются для получения жидкого чугуна, например, в рамках процесса COREX®. При этом, в отличие от доменных процессов, не требуется никакого доменного кокса. Хотя способ по изобретению применим также для других производственных процессов, например, для способа FINEX®, далее способ по изобретению поясняется посредством схематически изображенного на фиг.2 способа COREX®.

Показанный способ является двухстадийным способом плавки и восстановления ("Smelting-reduction"), в котором на первой стадии железная руда восстанавливается до губчатого железа, а на второй стадии происходит окончательное восстановление, расплавление и науглероживание с образованием чугуна. При этом энергия, требующаяся для процесса расплавления, предоставляется благодаря газификации угля. При этом образуется большое количество моноксида углерода и водорода как сырьевого газа, который может использоваться как восстановительный газ.

Как видно из фиг.2, сначала в восстановительную шахту 13 вводится кусковая руда, агломераты, окатыши или их смеси, которые восстанавливаются в противотоке восстановительному технологическому газу GPG. После прохождения через восстановительную шахту 13 конечный продукт этой первой стадии проводится по разгрузочному шнеку 14 в расположенный ниже плавильный газификатор 15. Образующийся в восстановительной шахте 13 сырьевой газ RG выводится из восстановительной шахты 13 и очищается в скруббере 19. Частичный поток восстановительного газа после очистки и охлаждения применяется как охлаждающий газ KG для отводимого из плавильного газификатора 15 технологического газа PG. Восстановительный газ, скапливающийся как регулируемый газ, после охлаждения и очистки смешивается с сырьевым газом RG.

В плавильном газификаторе 15 наряду с остаточным восстановлением и плавкой губчатого железа протекают необходимые металлургические реакции металла и шлака. В дальнейшем из плавильного газификатора 15, например, как и в случае доменной печи, может получаться фракция чугуна 5 и фракция шлака 6, которые периодически выпускаются.

В плавильный газификатор 15 вводится уголь, который проводится по шнековому транспортеру 16 из шахты 17 для хранения угля. После обезвоживания и дегазации угля в плавильном газификаторе 15 сначала образуется неподвижный слой полукокса, который в дальнейшем газифицируется кислородом. Образующийся горячий технологический газ PG имеет температуру примерно 1000°C, состоит в основном из CO и H2, тем самым обладает восстановительным действием, и насыщен тонкой пылью. Это технологический газ PG в результате смешения с охлаждающим газом KG охлаждается, обеспыливается в циклоне 18, например, в горячем циклоне, и затем проводится в восстановительную шахту 13 как очищенный технологический газ GPG. Избыточный газ очищается в следующем газоочистителе 19. Частичный поток восстановительного газа используется как охлаждающий газ KG. Отделенная фракция пыли SF из циклона 18 снова вводится в плавильный газификатор 15, и используется как материал или газифицируется кислородом.

Кроме того, на фиг.2 снова можно видеть требующуюся для осуществления способа по изобретению топочную камеру 10 и риформер 11. В топочной камере 10 углеводороды, например, природный газ, подстехиометрически окисляются кислородсодержащим газом, имеющим содержание кислорода выше 90 об.%. Химические реакции протекают опять же так, как изложено выше. После топочной камеры 10 образуется восстановительный газ REDG, состоящий в основном из H2 и CO, с температурой около 1500°C.

Очищенный сырьевой газ, который в данном случае называется выгружаемый газ EG, сначала сжимают в компрессоре 12, смешивают с углеводородами общей формулы CnHm или их смесью, например, природным газом и затем однородно перемешивают с восстановительным газом REDG из топочной камеры 10. Образованный так газ называется далее рециркуляционным газом REZG. Кроме того, как уже говорилось, требуется достаточный смесительный участок или смесительная камера для установления равномерного распределения температуры. В результате этого смешения начальная температура восстановительного газа REDG снижается, а температура рециркуляционного газа REZG достигает примерно 1000°C. Температура рециркуляционного газа REZG в любом случае должна быть выше 800°C, чтобы предотвратить отделение углерода при неблагоприятном равновесии Будуара.

Этот рециркуляционный газ REZG проводится затем через риформер 11, под которым имеется в виду резервуар или трубы, наполненные катализатором, причем происходит риформинг кислородсодержащих газов, и качество газа существенно улучшается благодаря повышению содержания CO и H2 по сравнению с содержанием CO2 и H2O. Идущие в риформере 11 реакции протекают опять же так, как в описанном выше примере осуществления.

В результате процесса риформинга рециркуляционный газ REZG охлаждается далее до температур примерно 800°C. Затем рециркуляционный газ REZG подается в грубо очищенный технологический газ GPG и восстановительную шахту 13 или через кислородные форсунки вводится в плавильный газификатор 15.

Этот возврат и риформинг высшими углеводородами дают много преимуществ по сравнению с уровнем техники. Так как не требуется дорогостоящего удаления CO2 и/или N2, можно сэкономить на капитальных затратах по сравнению с другими способами и избежать скапливания остаточного газа из-за удаления CO2, который иначе нужно подавать на утилизацию или дальнейшую обработку. В целом получаются меньшие выбросы CO2, так как CO2 из колошникового газа подвергается риформингу высшими углеводородами (например, CH4, C2H6, C3H8, C4H10 и т.д.) и снова используется для восстановления. Кроме того, можно повысить эффективность при создании тепла, требующегося для риформинга, и повысить вдувку в доменную печь, так как горючие газы для нижнего отопления риформера 11 не требуются.

Кроме того, можно снизить Metal-Dusting коррозию из-за содержащего CO восстановительного газа при нагревании, риформинге и транспортировке, так как топочная камера 10 и соответствующие трубопроводы в доменную печь являются футерованными, и расстояния можно сохранять очень короткими.

Следующее преимущество состоит в охлаждении зоны циркуляции путем направленного снижения температуры пламени вследствие эндотермической реакции кокса со все еще присутствующими в очень малых количествах H2O, CO2 и CH4:

| a. | C+H2O → CO+H2 | ΔH298=+132 кДж/моль |

| b. | C+CO2 → 2CO | ΔH298=+173 кДж/моль |

| c. | CH4→2H2 + C | ΔH298=+74 кДж/моль |

Однако так как из-за низких концентраций сильного охлаждения не происходит, в доменную печь 1 можно вводить существенно большее количество, чем при введении чистого природного газа или масла. Кроме того, дается возможность сэкономить на угле и угольных брикетах как восстановителе в результате возврата раскислителей (CO, H2) из рециркуляционного газа REZG и риформинга углеродсодержащими газами. Таким образом, способ согласно изобретению позволяет заметно снизить эксплуатационные расходы на установку в целом.

1. Способ выплавки чугуна в работающем на кислороде металлургическом реакторе, имеющем зону восстановления, в виде доменной печи (1) или установки восстановительной плавки, включающий отвод из зоны восстановления очищенного сырьевого газа и возвращение его в зону восстановления с добавкой углеводородов, отличающийся тем, что очищенный сырьевой газ сначала смешивают с углеводородами и затем с восстановительным газом, имеющим температуру выше 1000°С и полученным парциальным окислением углеводородов кислородсодержащим газом, который имеет содержание кислорода выше 90 об.%, для образования рециркуляционного газа с температурой выше 800°С, и рециркуляционный газ после процесса авториформинга возвращают в зону восстановления.

2. Способ по п.1, отличающийся тем, что процесс авториформинга проводят в риформере (11), заполненным соответствующим катализатором.

3. Способ по п.1 или 2, отличающийся тем, что рециркуляционный газ для возврата в зону восстановления вводят в доменную печь (1) через фурмы (4), на уровне выше фурм (4), или в шахту доменной печи (1).

4. Способ по п.3, отличающийся тем, что возврат рециркуляционного газа осуществляют через фурмы (4) с нагнетанием угольной мелочи.

5. Способ по любому из пп.1 и 2, отличающийся тем, что подводимые в очищенный сырьевой газ углеводороды включают углеводороды общей формулы CnHm или смесь этих углеводородов.

6. Способ по п.3, отличающийся тем, что подводимые в очищенный сырьевой газ углеводороды включают углеводороды общей формулы CnHm или смесь этих углеводородов.

7. Способ по п.4, отличающийся тем, что подводимые в очищенный сырьевой газ углеводороды включают углеводороды общей формулы CnHm или смесь этих углеводородов.

8. Способ по любому из пп.1 и 2, отличающийся тем, что осуществляют рекуперацию тепла из сырьевого газа.

9. Способ по п.3, отличающийся тем, что осуществляют рекуперацию тепла из сырьевого газа.

10. Способ по п.4, отличающийся тем, что осуществляют рекуперацию тепла из сырьевого газа.

11. Способ по п.5, отличающийся тем, что осуществляют рекуперацию тепла из сырьевого газа.

12. Способ по п.6, отличающийся тем, что осуществляют рекуперацию тепла из сырьевого газа.

13. Способ по п.7, отличающийся тем, что осуществляют рекуперацию тепла из сырьевого газа.

14. Способ по любому из пп.1, 2, 4, 6, 7, или 9-13, отличающийся тем, что для очистки сырьевого газа проводят сухое обеспыливание сырьевого газа.

15. Способ по п.3, отличающийся тем, что для очистки сырьевого газа проводят сухое обеспыливание сырьевого газа.

16. Способ по п.5, отличающийся тем, что для очистки сырьевого газа проводят сухое обеспыливание сырьевого газа.

17. Способ по п.8, отличающийся тем, что для очистки сырьевого газа проводят сухое обеспыливание сырьевого газа.