Металлический анод выделения кислорода, работающий при высокой плотности тока, для электролизеров восстановления алюминия

Иллюстрации

Показать всеИзобретение относится к металлическому аноду выделения кислорода для электрохимического извлечения алюминия разложением глинозема, растворенного в расплавленном электролите на основе криолита. Анод выполнен из сплава, содержащего, предпочтительно, 64-66 вес.% Ni, 25-27 вес.% Fe, 7-9 вес.% Mn, 0-0,7 вес.% Cu и 0,4-0,6 вес.% Si. Весовое отношение Ni/Fe составляет в диапазоне от 2,1 до 2,89, предпочтительно от 2,3 до 2,6, весовое отношение Ni/(Ni+Cu) составляет более 0,98, весовое отношение Cu/Ni составляет менее 0,01, а весовое отношение Mn/Ni составляет от 0,09 до 0,15. Поверхность сплава может содержать феррит никеля, полученный предварительным окислением сплава. Сплав, необязательно с предварительно окисленной поверхностью, может быть покрыт наружным покрытием, содержащим оксид кобальта СоО. Описаны также электролизер и способ получения алюминия в электролизере. Обеспечивается возможность работы при анодных плотностях тока от 1,1 до 1,3 А/см2. 3 н. и 11 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

Реферат

Область изобретения

Это изобретение относится к электрохимическому извлечению алюминия разложением глинозема, растворенного в расплавленном фторидсодержащем электролите, с использованием металлических анодов выделения кислорода.

Предпосылки изобретения

В процессе электрохимического извлечения алюминия разложением глинозема, растворенного в расплаве криолита, замена угольных анодов на аноды выделения кислорода позволяет подавить образование примерно 1,5 тонны CO2 на тонну металла. Однако, по термодинамическим соображениям аноды выделения кислорода потенциально обладают по сравнению с угольными анодами теоретическим превышением потенциала анода на 1,0 вольта. На практике это теоретическое превышение можно уменьшить до примерно 0,65 вольта благодаря низкому перенапряжению кислорода на подходящей активной поверхности анодов выделения кислорода. Это превышение на 0,65 вольта представляет собой повышение энергопотребления на примерно 15% и должно быть скомпенсировано за счет работы с расстоянием между анодом и катодом (межполюсным расстоянием, МПР) менее 4 см, чтобы уменьшить напряжение на электролизере.

Однако, термодинамические расчеты показывают, что при одинаковых напряжении на электролизере и токе в нем тепловой баланс электролизера, использующего аноды выделения кислорода, составляет примерно 60% от теплового баланса электролизера, использующего традиционные угольные аноды. При снижении МПР тепловой баланс был бы намного менее благоприятным для анодов выделения кислорода, так как тепловое равновесие электролизеров больше бы не соблюдалось.

Принимая во внимание эти потери энергии, можно было бы предусмотреть работу со значительным повышением тока в электролизере как одно решение по достижению приемлемых экономических и энергетических условий при эксплуатации электролизеров восстановления алюминия с анодами выделения кислорода. Для случая переоборудования традиционных промышленных электролизеров, которые имеют определенные пространства для катодов и для анодов, аноды выделения кислорода должны в таком случае быть способны работать при высоких плотностях тока в диапазоне от 1,1 до 1,2 А/см2, что соответствует повышению на 30-50% от значений, использующихся для угольных анодов.

Аноды выделения кислорода, использующиеся в электролизерах восстановления алюминия, могут быть выполнены из подложек из керамических, металлокерамических или металлических сплавов; и поверхность анодов может быть полностью или частично покрыта активным слоем, состоящим из одной фазы или смеси оксидов металлов, предпочтительно имеющих преобладающую электронную проводимость. Как правило, эти активные металлооксидные слои принадлежат к классу полупроводников, предпочтительно полупроводников p-типа, что облегчает перенос электронов от электролита к электроду с наименьшим активационным перенапряжением при анодной поляризации.

Во время работы при высокой температуре (920-970°C) состав активного оксидного слоя анодов выделения кислорода может быть изменен в результате:

- химических взаимодействий одного или нескольких компонентов, диффундировавших из объема подложки к поверхностям;

- селективного растворения одного или нескольких компонентов оксидного слоя в расплаве криолита; и/или

- дальнейших окислительных взаимодействий одного или нескольких компонентов с возникающим или молекулярным кислородом, образовавшимся на поверхностях анодов.

Изменение состава или/и соотношений между различными компонентами оксидного слоя в сочетании с повышением активности кислорода, происходящим при высоких плотностях тока, могут привести к изменению полупроводникового характера этого активного металлооксидного слоя.

Локальное превращение p-полупроводниковых фаз в n-полупроводниковые фазы может, таким образом, повысить активационное перенапряжение анода или, в худшем случае, может вызвать нестабильный режим из-за полупроводниковых диодов, образуемых полупроводниковыми n-p-переходами.

Такое изменение полупроводникового характера активного оксидного слоя может быть препятствием, мешающим работе анодов выделения кислорода при плотности тока выше определенного критического значения.

До настоящего времени все попытки создать металлические аноды выделения кислорода, которые были бы способны выдерживать работу при высоких плотностях тока, не имели успеха.

Публикации уровня техники

WO 2000/006803 (Duruz J.J., De Nora V. и Crottaz O.) описывает аноды выделения кислорода, выполненные из железо-никелевых сплавов с предпочтительным диапазоном состава 60-70 вес.% Fe, 30-40 вес.% Ni и/или Co; необязательно может добавляться 15 вес.% Cr и до 5 вес.% Ti, Cu, Mo и других элементов. Активный слой образован из результирующей смеси оксидов, полученной термической обработкой анодного сплава при высокой температуре в окислительной атмосфере.

WO 2003/078695 (Nguyen T.T. и De Nora V.) описывает аноды выделения кислорода, выполненные из сплавов никель-железо-медь-алюминий с предпочтительным диапазоном состава 35-50 вес.% Ni, 35-55 вес.% Fe, 6-10 вес.% Cu, 3-4 вес.% Al. Предпочтительное весовое отношение Ni/Fe составляет в диапазоне 0,7-1,2. Необязательно можно добавить 0,2-0,6 вес.% Mn. Активный слой образован из результирующей смеси оксидов, полученной термической обработкой анодного сплава при высокой температуре в окислительной атмосфере.

WO 2004/074549 (De Nora, Nguyen T.T. и Duruz J.J.) описывает аноды выделения кислорода, выполненные из сердцевины из металлического сплава, окруженной наружным слоем или покрытием. Внутренняя сердцевина из металлического сплава может предпочтительно содержать 55-60 вес.% Ni или Co, 30-35 вес.% Fe, 5-9 вес.% Cu, 2-3 вес.% Al, 0-1 вес.% Nb и 0-1 вес.% Hf. Наружный металлический слой или покрытие может предпочтительно содержать 50-95 вес.% Fe, 5-20 вес.% Ni или Co и 0-1,5 вес.% других элементов. Активный слой образован из результирующей смеси оксидов, полученной термической обработкой анодного сплава при высокой температуре в окислительной атмосфере.

WO 2005/090643 и 2005/090641 (De Nora V. и Nguyen T.T.) описывают аноды выделения кислорода, имеющие активное покрытие из CoO на металлической подложке. Состав и условия термообработки кобальтового предшественника в наружном покрытии определены так, чтобы ингибировать образование нежелательной фазы Co3O4.

WO 2005/090642 (Nguyen T.T. и De Nora V.) описывает аноды выделения кислорода с богатой кобальтом внешней поверхностью на подложке, выполненной из по меньшей мере одного металла, выбранного из хрома, кобальта, гафния, железа, никеля, меди, платины, кремния, вольфрама, молибдена, тантала, ниобия, титана, вольфрама, ванадия, иттрия и циркония. В одном примере состав следующий: 65-85 вес.% никеля, 5-25 вес.% железа, 1-20 вес.% меди и 0-10 вес.% других компонентов. Например, сплав подложки содержит примерно: 75 вес.% никеля, 15% железа и 10 вес.% меди.

WO 2004/018082 (Meisner D., Srivastava A., Musat J., Cheetham J. K. и Bengali A.) описывает композитные аноды выделения кислорода, состоящие из отлитой никельферритной металлокерамики на металлической подложке. Металлокерамическая оболочка состоит из 75-95 вес.% NiFe2O4, смешанного с 5-25 вес.% Cu или порошковых сплавов Cu-Ag. Подложка на металлической основе выполнена из Ni, Ag, Cu, сплавов Cu-Ag или Cu-Ni-Ag.

US 4871438 (Marschman S.C. и Davis N.C.) описывает металлокерамические аноды выделения кислорода, полученные реакцией спекания смесей оксидов Ni и Fe и NiO с 20 вес.% порошков металлических Ni + Cu.

WO 2004/082355 (Laurent V. и Gabriel A.) описывает аноды выделения кислорода, выполненные из металлокерамической фазы, соответствующей формуле NiO-NiFe2O4-M, где M - это металлическая фаза порошков Cu+Ni, содержащих 3-30% Ni. Металлическая фаза M составляет более 20 вес.% металлокерамического материала.

Краткое описание чертежей

Уровень техники, лежащий в основе изобретения, и изобретение описываются далее на примерах с обращением к приложенным чертежам, на которых:

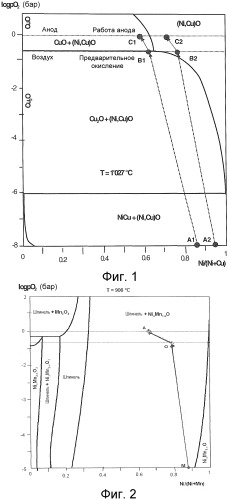

Фиг.1 является фазовой диаграммой Ni-Cu-O2, основанной на диаграмме согласно A.E. McHale, R.S. Roth: Phase Equibria Diagram - Vol. XII (1996), p. 27 - Fig. 9827, edited by The American Ceramic Society, Columbus, Ohio, USA; а

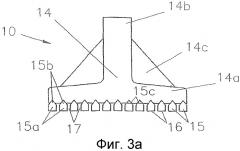

Фиг.2 является фазовой диаграммой Ni-Mn-O2, основанной на диаграмме согласно R.S. Roth: Phase Equibria Diagram - Vol. XII (1995), p.11 - Fig. 9127, edited by The American Ceramic Society, Columbus, Ohio, USA;

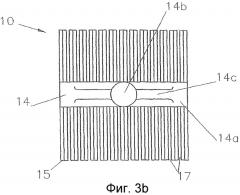

Фиг.3a и 3b схематически показывают соответственно вид сбоку и вид сверху анода для применения в электролизере согласно изобретению; и

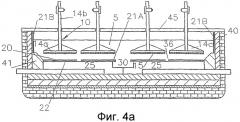

Фиг.4a и 4b показывают соответственно схематический вид в разрезе и вид сверху электролизера для производства алюминия со фторидсодержащим электролитом и металлическим анодом выделения кислорода согласно изобретению.

Обсуждение уровня техники, лежащего в основе изобретения

Активный оксидный слой на богатых железом (Fe) сплавах с содержанием никеля менее 50 вес.% (WO 2000/006803 и 2003/078695) содержит преобладающим образом фазу гематита Fe2O3, который является пористым и не может служить препятствием (барьером) окислению из-за наличия субоксидов (FeO, Fe3O4), которые могут облегчать миграцию ионов O2-. При высоких рабочих температурах эти богатые Fe анодные сплавы могут быть полностью окислены за относительно короткий срок. Также эти аноды выделения кислорода, выполненные из богатых Fe сплавов, могут подвергаться сильному действию фторидных соединений в расплаве криолита, что может привести к серьезным повреждениям структуры из-за избирательной коррозии Fe.

Улучшения стойкости к окислению можно добиться, используя сплавы с более высоким содержанием никеля (WO 2004/074549) с богатой Fe внешней частью или покрытием. Опять же, наружный слой гематита Fe2O3 не может быть эффективным барьером от фторирования, что ограничивает содержания Ni и Fe в сплавах анодной подложки соответственно до 55-60 вес.% и 30-35 вес.%, причем остальное компенсируется Cu в диапазоне 5-9 вес.%. Однако высокое содержание Cu в сплаве или, более точно, высокое отношение Cu/Ni, может привести к нестабильной работе при высоких плотностях тока (смотри ниже).

Чтобы улучшить сопротивление фторированию анодов выделения кислорода, работающих в электролизерах восстановления алюминия, можно использовать наружное покрытие из CoO (WO 2005/090641, 2005/090642 и 2005/090643). Препятствующий окислению нижележащий феррит никеля может быть получен путем окисления in-situ сплава анодной подложки, содержащего 65-85 вес.% Ni, 5-25 вес.% Fe, 1-20 вес.% Cu, 0-10 вес.% (Si+Al+Mn). Оксиды кобальта характеризуются существованием двух обратимых форм: p-полупроводниковая форма CoO является преобладающей при температуре выше 900°C и/или при низком давлении кислорода; при более низкой температуре и/или при высоком давлении кислорода преобладающей является n-полупроводниковая форма Co3O4. Для получения желательной p-полупроводникой формы CoO могут быть использованы особый состав и условия предварительного окисления Co-го предшественника наружного слоя. Однако при высокой активности кислорода, возникающей при высокой плотности тока (>1,0 А/см2), нельзя избежать частичного превращения CoO в n-полупроводниковую форму Co3O4. С другой стороны, накопление оксидов меди (Cu) в результате ее диффузии наружу также может привести к образованию n-полупроводниковой фазы Co3O4 в соответствии с реакцией:

3 CoO + 2 CuO = Co3O4 + Cu2O.

Наличие смеси CoO и Co3O4 может привести к образованию полупроводниковых n-p-переходов, что ведет к нестабильному режиму из-за потенциального барьера полупроводниковых диодов (эффект Шотки).

Смешанные оксиды Ni и Fe, которые хорошо известны под обозначением феррит никеля NiFe3O4, являются одной из наиболее стабильных керамических фаз в расплаве криолита. Феррит никеля может применяться как покрытие, образованное на подходящих металлических сплавах анодных подложек (WO 2005/090642), или как металлокерамическая матрица в форме отлитой оболочки (WO 2004/018082), или как массивные тела (WO 2004/082355 и US 4871438). Вообще говоря, металлические сплавы, используемые в качестве предшественника покрытия из феррита никеля, или металлокерамические материалы всегда содержат определенное количество Cu или/и сплавов Cu (вплоть до примерно 25 вес.% Cu). Образование твердого раствора (Ni,Cu)O ингибирует пассивацию анода из-за образования NiF2 или/и NiO; твердый раствор (Ni,Cu)O может также действовать как связующее, улучшая уплотнение никельферритной матрицы. Однако обогащение медью из-за ее диффузии наружу в сочетании с повышением активности кислорода, возникающим при высокой плотности тока, может привести к образованию фазы CuO в результате сегрегации твердого раствора (Ni,Cu)O, как показано на фигуре 1.

Фазовая диаграмма Ni-Cu-O:

Фазовая диаграмма тройной системы никель, медь и кислород, проиллюстрированная на фиг.1, показывает существование различных фаз в зависимости от атомного отношения (Ni/Ni+Cu) в сплаве и при разных давлениях кислорода.

Исходя из богатого медью (Cu) анодного сплава A1 с составом 65 вес.% Ni - 10 вес.% Cu - 25 вес.% Fe, предварительное окисление на воздухе (0,2 бар pO2 - log pO2 = -0,7) приведет к наружному оксидному слою, состоящему из твердого раствора (Ni,Cu)O и избытку Cu2O (точка B1), оба являются p-полупроводниками. Из-за диффузии Cu наружу состав оксида богаче по Cu, чем состав базового сплава.

Когда анод работает при высокой плотности тока (>1,0 А/см2), активность кислорода, адсорбированного в активной оксидной структуре, может подняться до 1 бара (log pO2=0), и из-за избирательной диффузии Cu состав оксида будет сдвигаться влево (точка C1). Точка C1 расположена в зоне, где твердый раствор (Ni,Cu)O частично распался с образованием CuO, который является n-полупроводником.

Тогда активный оксидный слой будет состоять из матрицы p-полупроводника и локальных зон n-полупроводника CuO. Такие полупроводниковые n-p-переходы будут образовывать диоды, ведущие к нестабильному режиму напряжения на электролизере из-за потенциального барьера движению заряда.

Исходя из бедного медью (Cu) анодного сплава A2 (например, 65 вес.% Ni - 2 вес.% Cu - 33 вес.% Fe), предварительное окисление на воздухе (0,2 бар pO2 - log pO2 = -0,7) приведет к наружному оксидному слою, состоящему из твердого раствора (Ni,Cu)O (точка B2), который является p-полупроводником. Из-за диффузии Cu наружу состав оксида богаче по Cu, чем состав базового сплава.

Когда анод работает при высокой плотности тока (>1,0 А/см2), активность кислорода, адсорбированного в активной оксидной структуре, может подняться до 1 бара (log pO2 = 0), и из-за избирательной диффузии Cu состав оксида будет сдвигаться влево (точка C2). Эта точка C2 расположена в стабильной зоне твердого раствора (Ni,Cu)O, p-полупроводниковый характер активного оксидного слоя будет сохраняться, и тогда не будет никаких колебаний напряжения на электролизере при высокой плотности тока. Однако простая замена Cu на Fe привела бы к избирательному окислению/коррозии Fe, снижающим срок службы анода.

Фазовая диаграмма Ni-Mn-O:

Фазовая диаграмма тройной системы никель, марганец и кислород, проиллюстрированная на фиг.2, показывает существование различных фаз в зависимости от атомного отношения (Ni/Ni+Mn) в сплаве и при разных давлениях кислорода.

Исходя из анодного сплава M с составом 65 вес.% Ni - 8 вес.% Mn - 27 вес.% Fe, предварительное окисление на воздухе (0,2 бар pO2 - log pO2 = -0,7) приведет к наружному оксидному слою, состоящему из шпинельной фазы (структура NiO с включениями атомов Mn) и твердого раствора NixMn1-xO (точка O), оба являются p-полупроводниками. Состав оксида может быть богаче по Mn, чем состав базового сплава, из-за избирательной диффузии Mn.

Когда анод работает при высокой плотности тока (>1,0 А/см2), активность кислорода, адсорбированного в активной оксидной структуре, может подняться до 1 бара (log pO2 = 0), и из-за избирательной диффузии Mn состав оксида будет сдвигаться влево (точка A).

Зона шпинельной фазы и твердого раствора NixMn1-xO является стабильной в широком диапазоне отношения (Ni/Ni+Mn); следовательно, p-полупроводниковый характер активного оксидного слоя будет сохраняться, и поэтому напряжение на электролизере будет сохраняться стабильным в режиме высокой плотности тока.

Учитывая возможное изменение полупроводникового характера активного оксидного слоя при условиях работы анода, фазовые диаграммы ясно показывают преимущества сплавов Ni-Mn-Fe (и мало Cu) по сравнению со сплавами Ni-Cu-Fe. Полная или частичная замена Cu в сплаве на Mn должна позволить сохранить содержание Ni и Fe на оптимальных уровнях, избегая пассивации Ni (слишком высокое содержание Ni) и/или избирательного окисления/коррозии Fe (слишком высокое содержание Fe).

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить по существу инертный металлический анод выделения кислорода, который имеет активный металлооксидный слой, не содержащий полупроводниковых n-p-переходов, и способен работать при высокой активности кислорода, возникающей при высоких плотностях тока, например, в интервале от 1,1 до 1,3 А/см2.

Анод согласно изобретению выполнен из сплавов, содержащих главным образом никель-железо-марганец-медь.

Согласно изобретению предложен металлический анод выделения кислорода для электрохимического извлечения алюминия разложением глинозема, растворенного в расплавленном электролите на основе криолита, содержащий сплав, состоящий по существу из никеля, железа, марганца, необязательно меди, и кремния, характеризующийся следующими составом и относительными долями:

| никель (Ni) | 62-68 вес.% |

| железо (Fe) | 24-28 вес.% |

| марганец (Mn) | 6-10 вес.% |

| медь (Cu) | 0-0,9 вес.% |

| кремний (Si) | 0,3-0,7 вес.% |

и, возможно, другие следовые элементы, такие как углерод, в суммарном количестве вплоть до 0,5 вес.%, предпочтительно не более чем 0,2 вес.% или даже 0,1 вес.%,

причем весовое отношение Ni/Fe составляет в диапазоне от 2,1 до 2,89, предпочтительно от 2,3 до 2,6,

весовое отношение Ni/(Ni + Cu) составляет более 0,98,

весовое отношение Cu/Ni составляет менее 0,01,

а весовое отношение Mn/Ni составляет от 0,09 до 0,15.

Когда присутствует медь, она предпочтительно находится в количестве по меньшей мере 0,1 вес.%, возможно по меньшей мере 1 вес.% или 2 вес.% или 3 вес.%, и ее верхний предел составляет 0,9 вес.% или предпочтительно 0,7 вес.%. Оптимальное количество меди составляет примерно 0,5 вес.%.

Предпочтительно, сплав состоит из 64-66 вес.% Ni, 25-27 вес.% Fe, 7-9 вес.% Mn, 0-0,7 вес.% Cu и 0,4-0,6 вес.% Si. Наиболее предпочтительным составом является примерно 65 вес.% Ni, 26,5 вес.% Fe, 7,5 вес.% Mn, 0,5 вес.% Cu и 0,5 вес.% Si.

Поверхность сплава может иметь оксидный слой, содержащий твердый раствор оксидов никеля и марганца (Ni,Mn)Ox и/или феррита никеля, полученный предварительным окислением сплава. Сплав, необязательно с предварительно окисленной поверхностью, предпочтительно может быть покрыт наружным покрытием, содержащим оксид кобальта CoO.

Изобретение также предусматривает электролизер для электрохимического извлечения алюминия, содержащий по меньшей мере один анод, как определено выше, погружаемый во фторидсодержащий расплавленный электролит, который типично находится при температуре 870-970°C, в частности, 910-950°C.

Другим объектом изобретения является способ получения алюминия в таком электролизере, включающий в себя пропускание тока электролиза между анодом и катодом, погруженными во фторидсодержащий расплавленный электролит, с выделением кислорода на поверхности анода и восстановлением алюминия на катоде. В этом способе ток может пропускаться с анодной плотностью тока по меньшей мере 1 А/см2, в частности, по меньшей мере 1,1 или по меньшей мере 1,2 А/см2.

Подробное описание

Частичная или полная или почти полная замена меди в обычных сплавах на марганец должна привести к следующим преимуществам, которые могут быть выведены из фиг.2: Mn должен ингибировать пассивацию анода из-за NiF2 и/или NiO благодаря образованию твердого раствора (Ni,Mn)O или шпинельной фазы.

Являющиеся p-полупроводником твердый раствор (Ni,Mn)O или шпинель, которые стабильны при высокой активности кислорода, не должны в таком случае вести к какой-либо сегрегации с образованием фазы n-полупроводника при высокой плотности тока.

Диапазоны состава и соотношения в анодном сплаве по изобретению определяются согласно следующим критериям:

Массовое отношение (Ni/Fe) должно быть выше 2,10, чтобы способствовать образованию смешанных оксидов типа феррита никеля. Это массовое отношение должно быть ниже 2,89, чтобы ингибировать пассивацию анода из-за образования NiF2 или/и NiO. Предпочтительное массовое отношение (Ni/Fe) составляет примерно 2,45.

Содержание Cu задается отношением (Ni/(Ni+Cu)) выше 0,98, или массовым отношением (Cu/Ni) ниже 0,01, чтобы подавить образование CuO в результате сегрегации твердого раствора (Ni,Cu)O при высокой активности кислорода (смотри фиг.1).

Массовое отношение (Mn/Ni) должно быть выше 0,09 и ниже 0,15, чтобы сохранить стойкость к окислению сплавов на основе Ni.

Абсолютное содержание Ni должно находиться в диапазоне от 62 до 68 вес.%.

Диапазон состава анодных сплавов должен быть следующим: 62-68 вес.% Ni, 24-28 вес.% Fe, 6-10 вес.% Mn, 0,01-0,9 вес.% Cu, 0,3-0,7 вес.% Si. Предпочтительным составом сплава является следующий: примерно 65 вес.% Ni, 26,5 вес.% Fe, 7,5 вес.% Mn, 0,5 вес.% Cu, 0,5 вес.% Si.

Прямая обработка предварительным окислением структуры анода при 930-980°C в окислительной атмосфере должна вести к образованию активного смешанного оксидного слоя типа феррита никеля.

Анод может использоваться также с наружным покрытием из оксида Co без каких-либо нежелательных диффузионно-химических взаимодействий компонентов сплава.

Фигуры 3a и 3b схематически показывают анод 10, конструкция которого известна из WO 2004/074549 и который может использоваться в электролизере для электрохимического извлечения алюминия согласно изобретению.

В этом примере анод 10 содержит ряд удлиненных прямых анодных элементов 15, соединенных с литой или профилированной опорой 14 для соединения с положительной токопроводящей шиной. Литая или профилированная опора 14 содержит нижнюю, горизонтально простирающуюся лапу 14a для электрического и механического соединения анодных элементов 15, штангу 14b для соединения анода 10 с положительной токопроводящей шиной и пару боковых усиливающих фланцев 14c между лапой 14a и штангой 14b.

Анодные элементы 15 могут быть закреплены посредством тугой посадки или приваривания к лапе 14a на плоскостях 15c анодных элементов 15. В качестве альтернативы, соединение между анодными элементами 15 и соответствующими приемными щелями в лапе 14a может быть выполнено в форме, например, соединения типа "ласточкин хвост", чтобы позволить только продольные перемещения анодных элементов.

Анодные элементы 15 имеют, например, нижнюю часть 15a, которая имеет по существу прямоугольное сечение с постоянной шириной по всей своей высоте и которая заканчивается сверху конической верхней частью 15b с в целом треугольным сечением. Каждый анодный элемент 15 имеет плоскую нижнюю оксидную поверхность 16, являющуюся электрохимически активной для анодного выделения кислорода во время работы электролизера.

Согласно этому изобретению анодные элементы 15, в частности, их нижние части 15a, выполнены из сплава никеля, железа, марганца, меди и кремния, как описано здесь. Срок службы анода можно повысить благодаря защитному покрытию, выполненному из соединений церия, в частности, оксифторида церия.

В этом примере анодные элементы 15 выполнены в виде параллельных стержней в копланарной компоновке, разделенных сбоку друг от друга межэлементными зазорами 17. Межэлементные зазоры 17 образуют проточные отверстия для циркуляции электролита и выхода анодно образующегося газа, выделяющегося на электрохимически активных поверхностях 16.

Фигура 4a и 4b показывают электролизер для электрохимического извлечения алюминия, также известный из WO 2004/074549, имеющий ряд анодов 10 на основе металла во фторидсодержащем расплавленном электролите 5 на основе криолита, содержащем растворенный глинозем.

Электролит 5 может, например, иметь состав, который выбран из нижеприведенной таблицы 1, известный из WO 2004/074549.

| Таблица 1 | ||||||

| AlF3 | NaF | KF | CaF2 | Al2O3 | T°C | |

| A1 | 41 | 45 | 2,5 | 2,5 | 9 | 948° |

| B1 | 39,2 | 43,8 | 5 | 2 | 10 | 945° |

| C1 | 40,4 | 44,1 | 4 | 2 | 9,5 | 940° |

| D1 | 39,6 | 42,9 | 5 | 3 | 9,5 | 935° |

| E1 | 39 | 41,5 | 6,5 | 3,5 | 9,5 | 930° |

| F1 | 42 | 42 | 5 | 2 | 9 | 925° |

| G1 | 41,5 | 41,5 | 5 | 3 | 9 | 915° |

| H1 | 36 | 40 | 10 | 4 | 10 | 910° |

| I1 | 34 | 39 | 13 | 4 | 10 | 900° |

Например, электролит состоит из: 7-10 вес.% растворенного глинозема; 36-42 вес.% фторида алюминия, в частности, 36-38 вес.%; 39-43 вес.% фторида натрия; 3-10 вес.% фторида калия, например, 5-7 вес.%; 2-4 вес.% фторида кальция; и 0-3 вес.% в сумме одного или более других компонентов. Это соответствует основанному на криолите (Na3AlF6) расплавленному электролиту, содержащему избыток фторида алюминия (AlF3), который составляет в диапазоне примерно от 8 до 15 вес.% электролита, в частности, примерно 8-10 вес.%, и добавки, которые могут включать фторид калия и фторид кальция в вышеуказанных количествах.

Аноды 10 могут быть похожи на анод, показанный на фиг.3a и 3b. Альтернативно, аноды могут быть вертикальными или наклонными. Подходящие альтернативные конструкции анодов раскрыты в упомянутых выше ссылках. Аноды могут быть также массивными телами без газоотводных отверстий.

В этом примере дренированная поверхность 20 катода образована плитками 21A, верхняя поверхность которых покрыта смачиваемым алюминием слоем. Каждый анод 10 обращен к соответствующей плитке 21A. Подходящие плитки более подробно раскрыты в WO02/096830 (Duruz/Nguyen/de Nora).

Плитки 21A размещены на верхних смачиваемых алюминием поверхностях 22 ряда углеродных катодных блоков 25, простирающихся расположенными торец в торец парами по электролизеру. Как показано на фигурах 4a и 4b, пары плиток 21A разнесены друг от друга, образуя каналы 36 сбора алюминия, которые сообщаются с центральным желобом 30 сбора алюминия.

Центральный желоб 30 сбора алюминия находится в паре или между парой катодных блоков 25, расположенных торец в торец по электролизеру. Плитки 21A предпочтительно покрывают часть желоба 30, чтобы максимизировать площадь смачиваемой алюминием поверхности 20 катода.

Электролизер может быть достаточно термоизолирован, чтобы сделать возможной работу без настылей и корок.

Показанный электролизер содержит боковые стенки 40, выполненные из наружного слоя изолирующих огнеупорных кирпичей и внутреннего слоя углеродистого материала, подвергающегося воздействию расплавленного электролита 5 и находящейся над ним среды. Эти боковые стенки 40 защищены от расплавленного электролита 5 и находящейся над ним среды плитками 21B того же типа, что и плитки 21A. Катодные блоки 25 соединены с боковыми стенками 40 периферийным клином 41, который стоек к расплавленному электролиту 5.

Кроме того, электролизер снабжен изолирующей крышкой 45 выше электролита 5. Эта крышка препятствует потере тепла и поддерживает поверхность электролита в расплавленном состоянии. Дальнейшие подробности относительно подходящих крышек раскрыты, например, в WO 2003/02277.

При работе электролизера, показанного на фиг.4a и 4b, глинозем, растворенный в расплавленном электролите 5 при температуре, например, от 880° до 940°C, подвергается электролизу между анодами 10 и поверхностью 20 катода, давая газообразный кислород на рабочих поверхностях 16 анодов и расплавленный алюминий на смачиваемых алюминием дренированных катодных плитках 21A. Образовавшийся на катоде расплавленный алюминий течет по дренированной поверхности 20 катода в каналы 36 сбора алюминия и затем в центральный желоб 30 сбора алюминия для последующего выпуска.

Изобретение будет далее описано на следующих примерах, а также со ссылкой на сравнительный пример.

Пример 1:

Металлический сплав с составом 65,0±0,5 вес.% никеля, 7,5±0,5 вес.% марганца, 0,5±0,1 вес.% меди, 0,5±0,1 вес.% кремния, <0,01 вес.% углерода, а остальное железо, был получен методом литья по выплавляемой модели следующим образом:

- Порцию примерно 5 кг сплава приготовили смешением различных металлических компонентов (за исключением углерода) в соответствии с указанным номинальным составом.

- Смесь расплавляли в вакууме в графитовом тигле, имеющем керамическую футеровку, при 1500°C, что соответствует перегреву примерно 50°C. Расплавленную массу металла выдержали при этой температуре в вакууме в течение примерно 10 минут, чтобы завершить дегазацию.

- Несколько литейных форм, выполненных из керамической смеси и имеющих цилиндрическую форму диаметром 20 мм и длиной 250 мм с одним глухим концом, предварительно нагревали до 700°C в той же вакуумной камере.

- Литейные формы полностью заполняли жидким металлом; операцию разливки выполняли в вакуумной камере в пределах 10 минут.

- Отлитым образцам давали затвердеть в вакууме перед извлечением их в окружающую атмосферу для достижения естественного охлаждения в течение нескольких часов.

После охлаждения стержни из металлического сплава извлекали из литейных форм: на конце отливки образовалась воронка вдоль оси цилиндра из-за усадки металла. Так как часть образца, соответствующая концу отливки, может иметь некоторую пористость, ее удаляли для повторного использования. Затем стержни из сплава подвергали пескоструйной обработке, чтобы удалить следы керамической литейной формы.

Готовые образцы стержней из сплава имели однородные серые металлические поверхности без каких-либо следов окисления или дефектов. Исследование протравленного поперечного разреза показало плотную и однородную структуру твердого раствора без каких-либо ликвационных выделений, размеры зерен кристаллизации составляли в диапазоне от 0,5 до 1,0 см. Количественный контрольный анализ с помощью СЭМ (сканирующего электронного микроскопа) подтвердил желаемый номинальный состав сплава; экспериментально измеренная плотность составила 8,5 г/см3.

Пример 2:

Образец анода диаметром 20 мм и длиной 20 мм приготовили из стержня из сплава с номинальным составом 65 вес.% Ni, 26,5 вес.% Fe, 7,5 вес.% Mn, 0,5 вес.% Cu, 0,5 вес.% Si, как описано в примере 1. После пескоструйной обработки образец предварительно окисляли на воздухе при 930°C в течение 12 часов, скорость нагревания регулировали на уровне 300°C/ч. После предварительного окисления образцу давали остывать до комнатной температуры в печи в течение 12 часов.

Готовый окисленный образец имел однородные темно-серые поверхности без каких-либо трещин. Исследование разреза показало хорошо сцепленную и однородную окалину толщиной 45-55 микрон. СЭМ-анализ окалины показал средний состав металлов 25 вес.% Ni, 9 вес.% Mn, 60 вес.% Fe (Cu, Si не обнаруживаются), который должен соответствовать ферриту (Ni,Mn) формулы Ni0,73Mn0,27Fe2O4. Более высокие содержания Mn и Fe в оксидной фазе должно быть вызваны диффузией Mn наружу и избирательным окислением Fe.

Пример 3:

Приготовили водный электролитический раствор для нанесения гальванического покрытия в соответствии со следующим составом:

| - | CoSO4·7H2O: | 80 г/литр |

| - | NiSO4·6H2O: | 40 г/литр |

| - | HBO3: | 15 г/литр |

| - | KCl: | 15 г/литр |

| - | pH: | 4,5 (откорректирован H2SO4) |

Этот электролитический раствор поддерживали при 18-20°C с помощью контура охлаждения. Два отдельных противоэлектрода, выполненных из чистого Co и Ni-S 10%, были соединены с 2 выпрямителями.

Приготовили образец анода с номинальным составом 65 вес.% Ni, 26,5 вес.% Fe, 7,5 вес.% Mn, 0,5 вес.% Cu, 0,5 вес.% Si, который подвергали пескоструйной обработке, как в примере 2. Непосредственно перед погружением в электролитический раствор анод протравливали в 20%-ном растворе HCl в течение 6 минут, затем промывали деионизированной водой. Образец помещали в ванну для нанесения гальванического покрытия, отрицательные клеммы 2 выпрямителей соединяли с контактом образца. Токи силой 0,64 A и 0,16 A были установлены соответственно для выпрямителей Co-го анода и Ni-го анода; это соответствует полному току 0,8 A или 40 мА/см2 на покрываемом образце сплава, и пропорции растворения анодов 80% Co - 20% Ni (желаемый состав покрытия). Операцию нанесения гальванического покрытия проводили при постоянных токе и температуре в течение 3 часов, при хорошем перемешивании.

После нанесения гальванического покрытия общее увеличение веса составило 2,5 г, что соответствует эффективности осаждения 99% и средней толщине 150-160 микрон. СЭМ-анализ осажденного слоя подтвердил диапазон состава 18-20 вес.% Ni и 80-82 вес.% Co.

Покрытый анод предварительно окисляли на воздухе при 930°C в течение 8 часов; скорость нагревания регулировали на 300°C/ч. После окисления образец извлекали при температуре 930°C из печи, чтобы сделать возможным быстрое охлаждение до температуры окружающей среды. Окисленный образец имел однородную темно-серую поверхность, без каких-либо трещин или пузырей. Исследование разреза показало глубину окисления примерно ½ от начальной толщины покрытия; СЭМ-анализ показал средний состав металлов окалины 78-80 вес.% Co - 18-20 вес.% Ni - 2-2,5 вес.% Mn - Fe и Cu не обнаруживались.

Пример 4:

Предварительно окисленный образец с номинальным составом сплава 65 вес.% Ni, 26,5 вес.% Fe, 7,5 вес.% Mn, 0,5 вес.% Cu, 0,5 вес.% Si, как описано в примере 2, использовали в качестве инертного анода выделения кислорода в испытательном электролизере восстановления алюминия, содержащем 1,5 кг расплава на основе криолита, имеющего 11 вес.% AlF3 в избытке, 7 вес.% KF и 9,5 вес.% Al2O3. В качестве электролизера использовали цилиндрический графитовый тигель, имеющий боковую футеровку, выполненную из плотной глиноземной трубки; катод был образован ванной жидкого алюминия, глубиной примерно 2 см, находящейся на дне электролизера. Температуру ванны поддерживали и регулировали внешней электрической печью на уровне 930±5°C. Расход Al2O3 компенсировали автоматической подачей, соответствующей 65% от теоретического значения. Испытательный ток поддерживали постоянным на уровне 10,8 A, что соответствует средней плотности тока 1,2 А/см2 в расчете на эффективные активные поверхности испытуемого анода (нижняя поверхность + 1/2 боковых поверхностей).

Напряжение на электролизере, регистрируемое в течение периода испытания 200 часов, показало стабильный режим на уровне 4,1±0,1 вольта, за исключением короткого периода потери температуры из-за добавления свежих порошков для коррекции химического состава ванны.

Через 200 часов анод извлекали из электролизера для обследования. Анод был покрыт окалиной толщиной примерно 1 мм, с некоторыми твердыми включениями ванны. Окалина была довольно грубой с распределенными узелками диаметром 2-4 мм, но никаких трещин или дефектов не наблюдалось.

Пример 5: (Сравнительный пример)

Образец анода диаметром 20 мм и длиной 20 мм приготовили из стержня из сплава, имеющего номинальный состав 65 вес.% Ni, 24,5 вес.% Fe, 10 вес.% Cu, 1,5 вес.% (Mn + Si). Образец подвергали пескоструйной обработке и предварительному окислению, как в примере 2.

Предварительно окисленный образец использовали в качестве инертного анода выделения кислорода в электролизере восстановления алюминия, как описано в примере 4. Испытательный ток поддерживали постоянным на уровне 9,0 A, что соответствует средней плотности тока 1,0 А/см2 в расчете на эффективные активные поверхности испытуемого анода (нижняя поверхность + 1/2 боковых поверхностей).

Напряжение на электролизере, регистрируемое в течение периода испытания 200 часов, показало относительно стабильные интервалы на уровне 4,0±0,1 вольта; однако наблюдались короткие режимы от 6 до 24 часов периодических колебаний напряжения на электролизере после 15, 55 и 90 часов и т.д. Амплитуда колебаний напряжения составляла между 4 и 8 вольтами, с частотой от 2 до 4 минут.

Предполагается, что колебание напряжения на электролизере соответствует циклу зарядки-разрядки полупроводниковых диодов с n-p-переходами из-за образования n-полупроводниковой фазы CuO в результате диффузии Cu и высокой активности кислорода, возникающей при высокой плотности тока (смотри фиг.1).

1. Металлический анод выделения кислорода для э