Способ производства вторичного алюминия в оборудовании с электролизером

Иллюстрации

Показать всеИзобретение относится к способу производства алюминия в электролизере. Способ включает этапы, при которых задают последовательность периодов управления с длительностью Т, идентифицируют возмущающие операции обслуживания на электролизере, которые могут привносить избыточный глинозем в электролитическую ванну, отмечают выполнение возмущающих операций обслуживания, определяют скорость В(k') подачи при регулировании для каждого периода k' управления и задают установленную скорость SR(k') подачи, равной М(k')×В(k'), где М(k') - заранее определенный коэффициент модуляции, который модулирует скорость В(k') подачи при регулировании так, чтобы учесть уменьшение потребностей электролизера, вызванное избыточным глиноземом. Обеспечивается значительное снижение частоты возникновения анодных эффектов. 18 з.п. ф-лы, 8 ил.

Реферат

Область изобретения

Это изобретение относится к производству алюминия посредством электролиза в электролизере. Более конкретно, изобретение относится к точному управлению количеством глинозема, содержащегося в электролитической ванне электролизера, предназначенного для производства алюминия пироэлектролизом.

Уровень техники

В соответствии с процессом Холла-Эру, который широко применяется в промышленности в настоящее время, алюминий производят в электролизерах электролитическим восстановлением глинозема, растворенного в расплавленной солевой ванне.

Основное требование для обеспечения нормального функционирования электролизера состоит в том, чтобы глинозем, расходуемый в процессе электролиза, должным образом восполнялся глиноземом, добавляемым в электролизер.

Недостаток содержания глинозема в электролитической ванне приводит к возникновению так называемых анодных эффектов, т.е. резких и сильных скачков падения напряжения на электролизере. Возникновение анодных эффектов уменьшает выход по току электролизера, увеличивает потребление им энергии и приводит к образованию фторсодержащих соединений, которые вредны для окружающей среды.

Наоборот, излишек в подаче глинозема способствует накоплению глинозема на катоде электролизера, который может превратиться в твердые отложения, электрически изолирующие часть катода. Это явление создает нестабильности в работе электролизера, наводя горизонтальные электрические токи в жидком металле, получаемом в ходе электролитического процесса, причем эти токи взаимодействуют с магнитными полями, перемешивая жидкий металл и возмущая границу раздела "ванна-металл".

Необходимость поддерживать концентрации глинозема в электролитической ванне в точных и относительно узких пределах привела к разработке автоматических способов питания. Это требование стало обязательным при использовании так называемых "кислых" электролитических ванн, т.е. электролитических ванн с избыточными количествами фторида алюминия (AlF3) по сравнению с содержанием фторида натрия. В действительности, высокие уровни выхода по току, типично превышающие 90%, и низкие уровни потребления энергии на тонну произведенного алюминия получали за счет использования кислых электролитических ванн и за счет работы электролизеров при относительно низких температурах, типично между 920° и 970°С, и низких концентрациях глинозема в электролитической ванне, типично между 1% и 3,5%.

Для достижения этой цели предложены несколько способов регулирования, такие как описанные в патентах США №№ 4431491, 4654129 и 6033550, выданных на имя Aluminium Pechiney.

Точное управление подачей глинозема также стало возможным за счет разработки так называемых «точечных питателей», таких как описанные в патенте США № 4431491, которые позволяют автоматически подавать точные количества порошка глинозема в конкретные места в электролизере.

Несмотря на заслуживающие внимания эксплуатационные характеристики, достигаемые с некоторыми из известных способов регулирования, все еще существует пространство для усовершенствования, особенно принимая во внимание постоянное повышение силы тока в электролизерах и ужесточение национальных нормативных актов, касающихся окружающей среды. В действительности, увеличение тока электролиза типично приводит к увеличению частоты возникновения анодных эффектов, в то время как от множества производственных предприятий требуют снизить уровень их выбросов фторсодержащих отходов. Кроме того, в настоящее время имеет место тенденция к существенному подъему силы тока в электролизерах по сравнению с количеством содержащейся в электролизерах электролитической ванны, т.е. увеличению отношений силы тока к весу электролита. Например, при использовании технологии АР отношение силы тока к весу электролита сдвинулось от значений между примерно 30 и 35 кА/тонну к значениям выше примерно 50 кА/тонну. Более высокие отношения силы тока к весу электролита приводят к более быстрым и, возможно, более сильным колебаниям концентрации глинозема в электролитической ванне, в результате чего более низкие частоты возникновения анодных эффектов, которых можно было достигнуть при известных способах регулирования, уже не достижимы.

Поэтому заявитель искал экономически и технически приемлемые решения для устранения недостатков известных способов регулирования, с учетом сохранения выхода по току на высоких уровнях и частоты анодных эффектов на низких уровнях.

Описание изобретения

Это изобретение относится к способу производства алюминия в электролизере, содержащем электролизную ванну, множество анодов и по меньшей мере одно устройство подачи глинозема, способное доставлять количества порошка глинозема в электролизер, причем электролизер содержит электролитическую ванну, содержащую растворенный в ней глинозем, а аноды и электролитическая ванна покрыты защитным слоем, состоящим из содержащего глинозем порошкового материала, и этот способ включает в себя следующие этапы:

вызывают протекание электрического тока с силой I через электролизер с тем, чтобы восстановить глинозем и тем самым получить жидкий алюминий;

выполняют операции обслуживания на электролизере;

выбирают электрический параметр ЕР для электролизера, чувствительный к концентрации глинозема в электролитической ванне;

задают последовательность периодов управления с длительностью Т;

измеряют электрический параметр ЕР во время каждого периода управления;

определяют скорость P(k) изменения электрического параметра ЕР во время по меньшей мере одного предыдущего периода k управления;

выбирают по меньшей мере скорость Bs медленной подачи и скорость Bf быстрой подачи;

определяют скорость B(k') подачи при регулировании для последующего периода k' управления путем задания скорости B(k') подачи при регулировании равной скорости Bf быстрой подачи, если скорость P(k) изменения превысила контрольное значение Ро изменения, и равной скорости Bs медленной подачи, когда удовлетворен критерий недостаточного питания;

добавляют глинозем с установленной скоростью SR(k') подачи во время последующего периода k' управления,

при этом способ дополнительно включает в себя следующие этапы:

идентифицируют возмущающие операции обслуживания на электролизере, которые могут привносить лишний глинозем в электролитическую ванну;

отмечают периоды kp управления, во время которых на электролизере инициирована любая из возмущающих операций обслуживания;

задают установленную скорость SR(k') подачи равной M(k') × B(k'), где M(k') представляет собой заранее определенный коэффициент модуляции, который модулирует скорость B(k') подачи при регулировании так, чтобы учесть уменьшение потребностей электролизера, вызванное лишним глиноземом.

Обнаружено, что некоторые операций обслуживания добавляют значительные количества лишнего глинозема в электролитическую ванну и тем самым значительно уменьшают наблюдаемые потребности электролизера. Как результат, электролизер демонстрирует наблюдаемую скорость расходования значительно ниже его обычной скорости расходования некоторое время после начала возмущающих операций обслуживания.

Заявители заметили, что способ управления питанием, который может быть очень эффективным в ситуации устойчивого режима, может не быть достаточно эффективным в возмущенной ситуации, особенно во время последействия основных операций обслуживания, таких как операции замены анода или, в меньшей степени, выпуска жидкого металла из электролизера.

Заявители также заметили, что регулирование питания глиноземом является намного более надежным, если точка отсчета для определения скорости подачи, которая типично представляет собой скорость базовой подачи, близка к реальным потребностям электролизера. В противном случае, регулирование имеет тенденцию приводить к фактической скорости недостаточного питания электролизера, которая значительно отклоняется от скорости Bs медленной подачи, которую используют при регулировании. Например, было обнаружено, что скорость Bs медленной подачи, которую можно было бы задать равной значению на 25% ниже скорости базового расходования глинозема в электролизере в ситуации устойчивого режима, привела бы в результате к фактической скорости недостаточного питания, которая типично могла бы варьироваться в диапазоне между 10% и 40% ниже скорости базового расходования глинозема в электролизере в возмущенной ситуации. Заявители заметили, что это варьирование значительно увеличивает вероятность возникновения анодных эффектов.

Заявители также обнаружили, что наблюдаемая скорость расходования глинозема в электролизере меняется со временем по довольно воспроизводимой схеме и, в частности, остается значительно ниже скорости расходования при устойчивом режиме электролизера в течение довольно воспроизводимого периода времени после начала возмущающих операций обслуживания.

Заявители также заметили, что наблюдаемую скорость расходования можно было бы эффективно учитывать путем должного модулирования контрольной скорости подачи при регулировании. Коэффициент M(k') модуляции типично определяют заранее эмпирическим путем, отслеживая наблюдаемую скорость расходования в конкретном электролизере при последействии инициирования выбранных возмущающих операций обслуживания. Коэффициент M(k') модуляции может быть преимущественно определен путем эксплуатации данного электролизера или аналогичного электролизера, регистрации результирующих потребностей Q(t) электролизера как функции времени (до, во время и после выбранных возмущающих операций обслуживания) и задания M(k') равным математической функции, которая позволяет обеспечить по существу совпадение с результирующими потребностями Q(t) во время и после выполнения возмущающих операций обслуживания.

Заявители также заметили, что способ согласно изобретению, который учитывает возмущающие влияния некоторых основных операций обслуживания, может быть использован для того, чтобы улучшить управление содержанием глинозема в электролизере и, таким образом, уменьшить частоту возникновения анодных эффектов.

Заявители также заметили, что скорость подачи при регулировании можно было бы преимущественно корректировать таким образом, чтобы учитывать реальные потребности отдельных электролизеров в серии электролизеров.

Далее изобретение описано более подробно со ссылкой на приложенные чертежи, на которых:

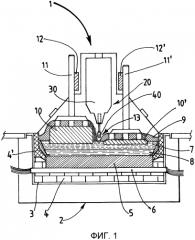

Фигура 1 иллюстрирует вид в поперечном разрезе типичного электролизера, предназначенного для производства алюминия;

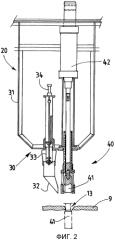

Фигура 2 иллюстрирует типичное устройство подачи, подходящее для реализации изобретения;

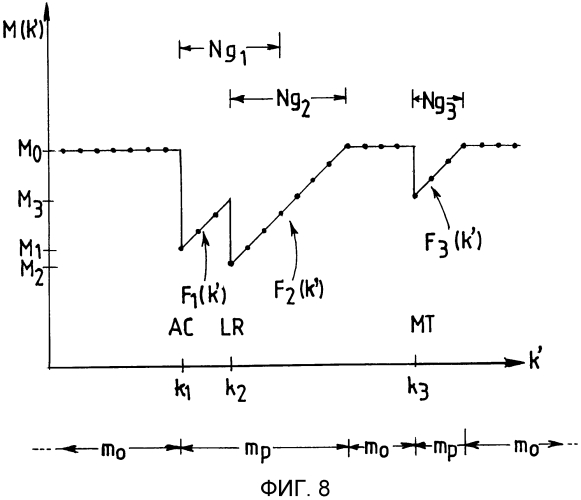

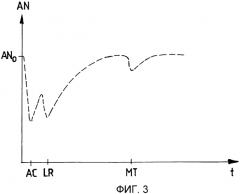

Фигура 3 показывает типичное среднее изменение реальных потребностей питания глиноземом электролизера, обусловленное возмущающими операциями обслуживания;

Фигуры 4, 5 и 6 иллюстрируют возможные варианты реализации способа согласно изобретению;

Фигура 7 иллюстрирует возможный компонент коэффициента модуляции согласно изобретению; и

Фигура 8 иллюстрирует возможный коэффициент модуляции согласно изобретению.

Как изображено на Фигуре 1, электролизер (1), предназначенный для производства алюминия пироэлектролизом, содержит электролизную ванну (2) и стальной кожух (3), футерованный огнеупорным материалом (4, 4'). Электролизная ванна (2) является в целом прямоугольной, если смотреть сверху.

Электролизная ванна (2) дополнительно включает в себя катодный узел (5) и множество токоотводящих стержней (6), изготовленных из электропроводного материала, такого как сталь, или комбинации проводящих элементов, таких как стальные и медные элементы. Катодный узел (5) типично включает в себя множество углеродистых катодных блоков, которые образуют дно в электролизной ванне. Токоотводящие стержни (6) выступают из электролизной ванны (2) и, более конкретно, из кожуха (3), для электрического подсоединения к ним.

Как далее изображено на Фигуре 1, электролизер (1) также включает в себя множество анодов (10, 10'), которые типично изготовлены из углеродистого материала, обычно - предварительно обожженного углеродистого материала. Аноды (10, 10') соединены с внешними электрическими проводниками (не показаны) с использованием анодных штанг (11, 11'), заделанных в аноды и прикрепленных к общим проводникам (12, 12'), называемым анодными балками, с использованием съемных соединителей (не показаны).

Когда электролизер эксплуатируют, электролизная ванна (2) содержит электролитическую ванну (7), которая типично включает фториды натрия и алюминия, обычно нестехиометрический криолит, и, возможно, добавки, такие как фторид кальция. В большинстве промышленных установок электролитическая ванна (7) обычно кислая в том смысле, что она содержит избыточные количества фторида алюминия (AlF3) по сравнению со стехиометрическими количествами, соответствующими химической формуле криолита, а именно, Na3AlF6 или 3∙NaF-AlF3. Избыточные количества фторида алюминия (AlF3) типично составляют между 9 и 13 вес.%. При работе электролитическая ванна (7) также содержит растворенный в ней глинозем.

Аноды (10, 10') частично погружены в электролитическую ванну (7) и защищены от окисления защитным слоем (9), который содержит глинозем и, возможно, также дробленый электролит. Защитный слой (9) состоит из порошкового материала, который введен в электролизер и образует корку над анодами и электролитом, действующую как покров.

При работе через электролизер и, в частности, между анодами (10, 10') и катодным узлом (5), вызывают протекание электрического тока с силой I с тем, чтобы восстановить содержащийся в электролитической ванне (7) глинозем и тем самым получить жидкий алюминий за счет электрохимических процессов. Полученный таким образом жидкий алюминий постепенно накапливается на дне электролизной ванны с образованием слоя (8), называемого подушкой, на верхней поверхности катодного узла (5). Жидкий алюминий регулярно извлекают из электролизера для последующей обработки, такой как легирование и/или литье. Извлечение жидкого алюминия из электролизера обычно называют операцией выпуска металла.

Так как содержащийся в электролитической ванне (7) глинозем постепенно расходуется в процессе электролиза, глинозем необходимо регулярно добавлять в электролизер с тем, чтобы поддерживать концентрацию глинозема в электролите. В промышленной практике большинство способов регулирования нацелено на поддержание концентрации растворенного в электролитической ванне глинозема в пределах установленного диапазона значений. Концентрация глинозема в электролите типично составляет между 1 и 3,5 вес.%, а предпочтительно - между 1,2 и 2,0 вес.%. Глинозем добавляется в порошковой форме и, возможно, может содержать адсорбированный в нем фтор.

Типично, глинозем загружают в электролитическую ванну (7) согласно способу, включающему формирование по меньшей мере одного отверстия (13) в защитном слое (9) в определенных местах в электролизере и добавление определенных количеств глинозема в электролитическую ванну (7) через это отверстие (13).

В настоящее время глинозем загружают в электролизер и подают в электролитическую ванну (7), используя устройства (20) подачи (известные как точечные питатели), которые способны доставлять ограниченные количества порошка глинозема в определенное место в электролизере. Точечные питатели (20) типично доставляют установленные количества (по объему или весу) глинозема. Как показано на Фигуре 2, питатель (20) обычно включает в себя бункер (30) и разрушитель (40) корки.

Бункер (30) включает в себя резервуар (31), желоб или лоток (32), дозатор (33) и первый привод (34), который типично представляет собой пневмоцилиндр. Дозатор (33) является средством отмеривания, которое поставляет установленные количества порошкового материала, поступающего из резервуара (31), при приведении в действие первого привода (34), типично по электрической и/или пневматической команде.

Разрушитель (40) корки включает в себя пробойник (41) и второй привод (42), который типично представляет собой пневмоцилиндр. Пробойник (41) перемещают вниз, чтобы сформировать или сохранить отверстие (13) в защитном слое (9), и вверх, чтобы оставить пространство для ввода глинозема в электролитическую ванну (7) через отверстие (13). На Фигуре 2 пробойник (41) показан в своем верхнем положении (сплошные линии) и своем нижнем положении (штрихпунктирные линии).

Приведение в действие первого и второго приводов (34, 42) преимущественно выполняют автоматически, используя систему управления.

Электролизер обычно содержит установленное число N питателей (20), где N типично составляет между 1 и 10 включительно.

Глинозем добавляют в электролитическую ванну (7) со скоростью подачи, которую корректируют так, чтобы компенсировать скорость восстановления глинозема до металлического алюминия. Скорость подачи соответствует количеству глинозема, добавляемого в электролитическую ванну (7) электролизера (1) в единицу времени, и типично выражается в виде среднего объема или средней массы глинозема, добавляемого в электролизер в единицу времени.

Кроме того, электролизер обычно подвергается различным операциям обслуживания без прерывания тока, таким как добавление или извлечение электролита, изменение положения анодов, замена изношенных анодов новыми и своевременное извлечение жидкого алюминия.

Аноды (10, 10') расходуются во время электролитического восстановления глинозема до алюминия. Постепенное расходование анодов требует замены изношенных анодов новыми анодами. Операция замены анода типично включает в себя разрушение защитного слоя (9) вокруг изношенного анода, удаление изношенного анода из электролизера и вставку заменяющего анода в электролизер. Операция замены анода заканчивается восстановлением защитного слоя (9) путем добавления содержащего глинозем порошкового материала на заменяющий анод и вокруг него.

Извлечение жидкого алюминия из электролизера также является частью обычных операций обслуживания, которые выполняют на электролизере. Извлечение типично осуществляют путем выпуска жидкого алюминия с использованием сифона или ковша. Точнее, ковш, снабженный трубой, подводят близко к электролизеру, свободный конец трубы погружают в подушку жидкого алюминия (8), и жидкий алюминий отсасывают из электролизера и переносят в ковш по трубе.

Наблюдаемые потребности питания электролизеров сокращаются во время некоторых возмущающих операций обслуживания, таких как операции замены анода, операции восстановления защитного слоя или выпуска металла, и при последействии этих операций. В действительности, возмущающие операции обслуживания вызывают падение некоторых количеств твердого глинозема из защитного слоя (9) в электролитическую ванну (7). Этот избыточный глинозем снижает потребности электролизера на некоторое время после его введения в ванну. Заявители заметили, что эти количества избыточного глинозема имеют важное значение и существенно влияют на функционирование электролизеров, и попытались количественно определить эти мешающие явления. В частности, заявители регистрировали наблюдаемые потребности нескольких электролизеров и обнаружили, что они следуют по типичным кривым, являющимся функцией времени t, таким как кривая, показанная на Фигуре 3. Эта фигура показывает, что наблюдаемые потребности AN питания снижаются на короткое время после замены изношенного анода (АС), после восстановления защитного слоя вокруг нового анода (LR) и после выпуска жидкого алюминия из электролизера (МТ). Фигура 3 также показывает, что наблюдаемые потребности питания имеют тенденцию постепенного приближения к нормальной скорости ANo подачи после этих возмущающих операций обслуживания, и это означает, что лишний глинозем, добавленный в электролизер во время возмущающих операций обслуживания, постепенно расходуется и что потребности электролизера постепенно возвращаются к нормальным потребностям питания.

Согласно изобретению способ производства алюминия в электролизере включает в себя идентификацию возмущающих операций обслуживания на электролизере (1), которые могут привнести лишний глинозем в электролитическую ванну (7).

Для того чтобы управлять концентрацией глинозема в электролитической ванне (7), способ производства алюминия согласно изобретению включает в себя задание последовательности периодов управления с длительностью Т. Длительность Т периодов управления предпочтительно одинакова для всех периодов с тем, чтобы упростить реализацию способа на практике. Длительность Т предпочтительно составляет между 1 и 300 секундами, а типично - между 10 и 100 секундами.

Глинозем добавляют во время каждого периода управления со скоростью SR подачи, которую устанавливают для каждого периода управления. Точнее, для последующего периода k' управления скорость SR(k') подачи определяют, используя собранную информацию и/или измерений, выполненные во время по меньшей мере одного предыдущего периода k управления, т.е. во время по меньшей мере одного из предыдущих периодов управления k' - 1, k' - 2, k' - 3,…, которые предшествуют этому последующему периоду k' управления.

Последующий период k' управления обычно представляет собой период управления, который непосредственно следует за предыдущим периодом управления, т.е. k'=k+1. Как только последующий период управления истек, этот последующий период k' управления обычно становится предыдущим периодом k управления для следующего этапа процесса регулирования.

Когда в электролизер загружают глинозем с использованием точечных питателей (20), способ типично включает в себя инициирование доставки количества Qo глинозема каждым питателем (20) в следующие друг за другом временные интервалы δt (таким образом, в электролизер во время каждого временного интервала δt доставляется суммарное количество Q=N×Qo, где N - число точечных питателей (20) в электролизере), так чтобы возникла эффективная скорость подачи (равная N×Qo/δt), которая эквивалентна упомянутой установленной скорости SR(k') подачи. Точечные питатели (20) типично обеспечивают все количество Qo глинозема за одну засыпку. N питателей (20) могут быть приведены в действие одновременно или поочередно или друг за другом во время каждого временного интервала δt, поскольку они все приводятся в действие в течение каждого временного интервала δt. Временные интервалы δt типично составляют между 10 и 200 секундами. Количество Qo глинозема типично составляет между 0,5 и 5 кг, а предпочтительно - между 1 и 2 кг. Типично, временной интервал δt, используемый во время последующего периода k' управления, задают равным N×Qo/SR(k').

Заявители обнаружили, что количество Qo глинозема не обязательно должно быть точным или строго воспроизводимым значением, так как способ по изобретению автоматически адаптирует питание под реальные количества глинозема, доставляемые точечными питателями. Эта толерантность способа позволяет должным образом регулировать питание электролизеров даже тогда, когда количество Qo точно не известно или не является постоянной величиной, например, когда неизвестен точный объем или вес доставленного питателями глинозема или когда плотность порошка глинозема меняется со временем. Следовательно, хотя количество Qo обычно является установленным количеством, оно также может быть номинальным количеством. Преимущественно, в последнем случае способ по изобретению включает в себя непосредственную корректировку длительности временного интервала δt, используемого во время последующего периода k' управления. Другими словами, в последнем случае скорость подачи преимущественно выражают в терминах засыпок в единицу времени, а не количеств (массовых или объемных) в единицу времени, как если бы номинальное количество Qo было постоянным и точно известным параметром, и способ обходит определение установленной скорости SR(k') подачи и применяет схему регулирования непосредственно к длительности временного интервала δt.

Способ регулирования предпочтительно учитывает реальную концентрацию глинозема в электролитической ванне. Так как концентрацию глинозема нельзя просто измерить непосредственным образом, большинство промышленных способов основываются на выполняемом на электролизере измерении электрического параметра ЕР с целью косвенной оценки концентрации и управления ею. Способ согласно изобретению основывается на электрическом параметре ЕР электролизера, который чувствителен к концентрации глинозема в электролитической ванне (7) и может быть использован для ее отслеживания. Следовательно, способ согласно изобретению включает в себя выбор электрического параметра ЕР, который чувствителен к концентрации глинозема в электролитической ванне (7).

Электрический параметр ЕР типично представляет собой падение напряжения U на электролизере или электрическое сопротивление R, приписанное электролизеру. Падение напряжения U типично измеряют между анодной балкой (12, 12') или соединенными с ней проводниками и токоотводящими стержнями (6) катодного узла (5) или соединенными с ними проводниками. В качестве возможной альтернативы, также определяют или измеряют протекающий в нем ток I, и электрическое сопротивление R вычисляют с использованием конкретного соотношения между падением напряжения U и силой тока I. Электрическое сопротивление преимущественно задано следующим соотношением: R=(U-E)/I, где Е - обратная электродвижущая сила (противо-ЭДС). Силу I тока можно измерять или определять во время каждого периода k. Обратная электродвижущая сила Е типично задается равной значению между 1,5 В и 1,9 В. Установлено, что, при данном расстоянии между анодами (10, 10') и подушкой жидкого алюминия (8), падение напряжения U или электрическое сопротивление R являются функцией реальной концентрации глинозема в электролитической ванне (7). Эта функция быстро снижается, когда концентрация составляет между примерно 1 вес.% и примерно 3 вес.%, достигает минимума при примерно 3,5 вес.% и медленно увеличивается выше 3,5 вес.%.

Электрический параметр ЕР измеряют, по меньшей мере один раз, во время каждого периода управления, а скорость Р(k) изменения электрического параметра ЕР определяют во время по меньшей мере одного предыдущего периода k управления. Скорость P(k) изменения определяют, используя по меньшей мере измерения электрического параметра ЕР, сделанные во время периода k управления, который непосредственно предшествовал последующему периоду k' управления, т.е. во время периода k=k'-1. Типично, скорость P(k) изменения определяют, используя измерения электрического параметра ЕР, сделанные во время установленного числа Nm периодов управления, которые непосредственно предшествовали последующему периоду k' управления, т.е. во время периодов управления k'-1', k'-2, …, k'-Nm, где Nm типично составляет между 1 и 60 включительно. Установленное количество Nm периодов управления обычно выбирают так, чтобы оно охватывало период времени, который типично составляет между 5 и 60 минутами.

Чтобы учесть влияние операций обслуживания, способ по изобретению дополнительно включает в себя отмечание выполнения возмущающих операций обслуживания на электролизере (1). Точнее, способ включает в себя отмечание тех периодов kp управления, во время которых предполагается инициировать на электролизере (1) любую из возмущающих операций обслуживания.

Согласно изобретению глинозем добавляют во время каждого последующего периода k' с установленной скоростью SR(k') подачи, которую задают равной M(k')×B(k'), где B(k') - скорость подачи при регулировании, которая соответствует скорости подачи в устойчивом режиме, т.е. скорости подачи, подходящей в отсутствие возмущающих операций, а M(k') - коэффициент модуляции, который компенсирует возмущения в электролизере, вызванные выбранными операциями обслуживания. Коэффициент M(k') модуляции позволяет распознавать и учитывать те по существу стабильные ситуации, при которых достаточно долго нет возмущающих операций обслуживания, и те возмущенные ситуации, при которых последние возмущающие операции обслуживания добавили в электролизер избыточные количества глинозема, такие как операции замены анода, операции восстановления защитного слоя или выпуска металла, которые обычно привносят значительные количества глинозема в электролитическую ванну. Операции замены анода включают в себя разрушение защитного слоя вокруг изношенного анода, удаление изношенного анода и вставку заменяющего анода. После замены анода защитный слой вокруг заменяющего анода восстанавливают.

Скорость B(k') подачи при регулировании и коэффициент M(k') модуляции определяют для каждого последующего периода k' управления.

Чтобы точно управлять концентрацией глинозема в электролитической ванне (7), скорость B(k') подачи при регулировании чередуется между по меньшей мере скоростью медленной подачи, которая соответствует недостаточному питанию электролизера («недоподаче»), и скоростью быстрой подачи, которая соответствует избыточному питанию электролизера («переподаче»). Точнее, способ по изобретению включает в себя выбор по меньшей мере скорости Bs медленной подачи и скорости Bf быстрой подачи, а также определение скорости B(k') подачи при регулировании для последующего периода k' управления путем задания скорости B(k') подачи при регулировании равной скорости Bf быстрой подачи, когда удовлетворен критерий избыточного питания, и равной скорости Bs медленной подачи, когда удовлетворен критерий недостаточного питания. Типично, скорость Bs медленной подачи устанавливают на значение, которое составляет между 10% и 50%, более типично - между 20% и 35%, а предпочтительно - между 20% и 30% включительно, ниже скорости базового расходования глинозема в электролизере, в то время как скорость Bf быстрой подачи устанавливают на значение, которое составляет между 10% и 50%, более типично - между 20% и 35%, а предпочтительно - между 20% и 30% включительно, выше скорости базового расходования глинозема в электролизере. Скорость базового расходования глинозема в электролизере обычно задают равной реальным потребностям электролизера, которые типично определяют путем регистрации суммарного количества Qt глинозема, добавленного в электролизер во время по меньшей мере одного установленного периода времени, и путем расчета соответствующей средней или серединной скорости (т.е. количества глинозема в единицу времени).

Модуляция скорости подачи согласно изобретению позволяет корректировать скорость B(k') подачи при регулировании так, чтобы лучше соответствовать реальным потребностям электролизера при сохранении чередования скорости B(k') подачи при регулировании между по меньшей мере скоростью медленной подачи и скоростью быстрой подачи. Заявители обнаружили, что такой подход гарантирует точное управление эффективной скоростью подачи в электролизер и эффективно уменьшает частоту возникновения анодных эффектов благодаря строгому контролю за полным диапазоном колебаний концентрации глинозема в ванне, особенно во время фаз недостаточного питания.

Способ по изобретению типично включает в себя инициирование последовательности периодов управления путем задания скорости B(1) подачи при регулировании первого периода управления равной Bs.

Преимущественно, способ включает в себя следующие этапы:

определяют скорость Bo базовой подачи;

выбирают по меньшей мере коэффициент Ks скорости медленной подачи, который меньше единицы (т.е. Ks<1), и задают скорость Bs медленной подачи равной Bo×Ks;

выбирают коэффициент Kf скорости быстрой подачи, который больше единицы (т.е. Kf>1), и задают скорость Bf быстрой подачи равной Bo×Kf.

Коэффициент Ks скорости медленной подачи типично составляет между 0,5 и 0,9, более типично - между 0,65 и 0,8, а предпочтительно - между 0,7 и 0,8 включительно. Коэффициент Kf скорости быстрой подачи типично составляет между 1,1 и 1,5, более типично - между 1,2 и 1,35, а предпочтительно - между 1,2 и 1,3 включительно.

Скорость B(k') подачи при регулировании нормально соответствует избыточному питанию электролизера, когда она больше Bo, и недостаточному питанию электролизера, когда она меньше Bo. Коэффициент К скорости подачи и, таким образом, скорость B(k') подачи при регулировании обычно чередуется между по меньшей мере фазой (ph1) недостаточного питания, во время которой коэффициент К скорости подачи равен коэффициенту Ks скорости медленной подачи (и во время которой скорость B(k') подачи при регулировании равна скорости Bs медленной подачи), и фазы (ph2) избыточного питания, во время которой коэффициент К скорости подачи равен коэффициенту Kf скорости быстрой подачи (и во время которой скорость B(k') подачи при регулировании равна скорости Bf быстрой подачи). Число периодов управления, включенных в эти фазы, заранее не определено: оно зависит от применения схемы принятия решений.

Когда используют точечные питатели и вместо скорости подачи непосредственно корректируют длительность временного интервала δt, т.е. когда скорость подачи выражена в засыпках в единицу времени, скорость Bs медленной подачи, скорость Bf быстрой подачи и скорость Bo базовой подачи могут быть заменены, соответственно, временным интервалом δts медленной подачи, временным интервалом δtf быстрой подачи и временным интервалом δto базовой подачи.

Фигура 4 иллюстрирует возможный вариант реализации изобретения. Согласно этому варианту устанавливают следующие друг за другом временные интервалы δt и добавляют количество Qo глинозема каждым устройством-питателем (20) в каждый установленный временной интервал δt так, чтобы возникла эффективная скорость подачи, равная N×Qo/ δt (Фигура 4(А)). Для удобства способ включает в себя задание контрольного временного интервала δto и задание реального временного интервала δt равным δto/K, где К - коэффициент корректировки времени (Фигура 4(В)). Контрольный временной интервал δto типично составляет между 10 и 200 секундами. Коэффициент К корректировки времени соответствует коэффициентам скорости подачи, которые выбирают для вычисления скорости B(k') подачи при регулировании.

Как показано на Фигуре 4(А), 4(В) и 4(С), скорость подачи при регулировании чередуется между скоростью медленной подачи с δt=δto/Ks (соответствующей B(k')=Bo×Ks) и скоростью быстрой подачи с δt = δto/Kf (соответствующей B(k')=Bo×Kf), где Bo=N×Qo/δto. Как показано на Фигуре 4С, этот возможный вариант реализации создает серию циклов RCi регулирования, причем каждый цикл содержит первую фазу ph1 и вторую фазу ph2, и каждая фаза включает в себя по меньшей мере один период управления (в примере, представленном на Фигуре 4(С), каждая из фаз включает в себя три периода управления). Суммарная длительность RTi цикла регулирования зависит от процесса регулирования.

Преимущественно, коэффициент скорости подачи при регулировании или коэффициент К корректировки времени выбирают из ограниченного числа значений. Например, коэффициент К скорости подачи при регулировании преимущественно выбирают из группы, состоящей из по меньшей мере одного коэффициента Ks скорости медленной подачи, при Ks<1, и по меньшей мере одного коэффициента Kf скорости быстрой подачи, при Kf>1.

Скорость Bo базовой подачи предпочтительно равна оцененному значению потребностей электролизера, которое может быть определено с использованием закона Фарадея (который предусматривает, что Bo примерно равна 1,06×I× выход по току (кг глинозема/мин), где сила I тока задана в 100 кА). Скорость Bo базовой подачи может быть постоянной величиной. Предпочтительно, однако, скорость Bo базовой подачи корректируют так, чтобы она была по существу равна величине, соответствующей реальным потребностям электролизера, которые предпочтительно оценивают, когда за последнее время отсутствовали воз