Способ извлечения из скважины упавших труб и устройство для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к газовой и нефтяной промышленности и может быть использовано при капитальном ремонте скважин. Механическое сцепление трубы с подъемной системой осуществляется вхождением электродов-выступов в отверстия, образованные предварительно в стенке крайней извлекаемой трубы способом электрохимического растворения. Электроды-выступы связаны с подъемной системой. Устройство включает корпус круглой продолговатой формы. Перпендикулярно продольной оси корпуса выполнены два прямоугольных в поперечном сечении и параллельных друг другу паза, не проходящих через его ось. В пазы вставлены диэлектрические вставки, в каждую вставку помещен прямоугольный электрод, имеющий с одного конца наклонный скос. Другой конец электрода представляет собой ровную площадку, расположенную под прямым углом к длине электрода. Каждый электрод соединен с проводом, связывающим его с минусовой клеммой источника постоянного электрического тока на дневной поверхности. В верхней части корпуса расположена камера с электролитом. Внутри камеры размещен погружной насос, подающий электролит в зону анодного растворения металла поднимаемой трубы. На электродах выполнены две площадки на внешней торцевой поверхности. На одной из них закреплена диэлектрическая площадка, обеспечивающая зазор между отрицательным электродом и положительным электродом - поднимаемой трубой. Повышается надежность и эффективность извлечения труб. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к газовой и нефтяной промышленности и может быть использовано при капитальном ремонте скважин.

Известен способ извлечения упавших в скважину труб [1] с использованием труболовок, когда труболовка опускается в скважину и осторожно вводится внутрь поднимаемой трубы, после чего несколько плашек (зубчатых реек) труболовки прижимаются к внутренней поверхности извлекаемой трубы. При этом, зубья плашек врезаются в стенку трубы, чем и удерживается соединение извлекаемой трубы с подъемной системой, например колонной бурильных труб.

Недостатком этого способа является то, что зацепление труболовки с извлекаемой трубой не всегда оказывается прочным. При значительном весе извлекаемой колонны труб возможно скольжение зубьев труболовки по поверхности трубы (особенно, когда трубы изготовлены из высокопрочной стали) и отрыв последней от подъемной системы.

Задачей изобретения является устранение отмеченного выше в прототипе недостатка.

Технической задачей изобретения является разработка способа надежного извлечения из скважины упавших в нее труб.

Упавшие в скважину трубы необходимо извлекать. Иначе скважину приходится бросать. А это потеря огромных средств, потраченных на образование скважины.

Сущность изобретения заключается в том, что механическое сцепление трубы с подъемной системой осуществляется вхождением электродов-выступов в отверстия, которые образованы предварительно в стенке крайней извлекаемой трубы способом электрохимического растворения ее металла, причем электроды-выступы связаны с подъемной системой.

Заявленный способ реализуется в устройстве, которое включает в себя круглый продолговатый корпус, с конической формой снизу для облегчения входа внутрь извлекаемой трубы, имеющему два прямоугольных и параллельных паза, выполненных перпендикулярно продольной оси корпуса, но не пересекающих ее, или имеющих наклон к торцевой крышке, в которые вставлены диэлектрические вставки; внутрь же каждой вставки помещен прямоугольный, в поперечном сечении, электрод, имеющий, с одной стороны, наклонный скос для отжатия электрода внутрь корпуса стенкой трубы, а с другой-ровную площадку под прямым углом к продольной оси электрода, на которой закреплена скоба для соединения с одним концом пластинчатой пружины, второй конец которой упирается в изолирующую прокладку торцевой крышки, жестко связанной с корпусом; электрически электрод, через провод, закрепленный на его торцевой ровной площадке, соединен с минусовой клеммой источника постоянного тока, расположенного на дневной поверхности, а плюсовая клемма этого источника соединена с обсадной колонной, внутри которой расположены упавшие трубы, на ее устье; в верхней части корпуса, внутри его, расположена камера с электролитом, сверху закрываемая герметично, через прокладку, крышкой на резьбе с рым-болтом в центре, а внутри камеры размещен погружной насос для подачи электролита в зону электрохимического растворения металла извлекаемой трубы, через обратный клапан; рым-болт связан с подъемной системой, например тросовой, и при приложении усилия к нему, труба повисает на электродах и извлекается из скважины.

Новыми признаками, обладающими существенными отличиями по способу, являются:

1. Использование подвешивания извлекаемой трубы на электродах-выступах через отверстия в стенке этой трубы.

2. Образование отверстий в процессе извлечения упавшей трубы.

3. Использование электрохимического растворения материала трубы для образования отверстий в ее стенке.

Существенными отличительными признаками по устройству являются:

- конструкция устройства;

- наличие электродов в устройстве, соединенных с минусовой клеммой источника постоянного тока;

- расположение источника постоянного тока на дневной поверхности;

- подсоединение извлекаемой трубы к плюсовой клемме источника постоянного тока через обсадную колонну;

- связи между элементами.

Использование новых признаков обеспечивает достижение технического результата изобретения, а именно: надежное извлечение из скважины упавших труб независимо от прочности их металла.

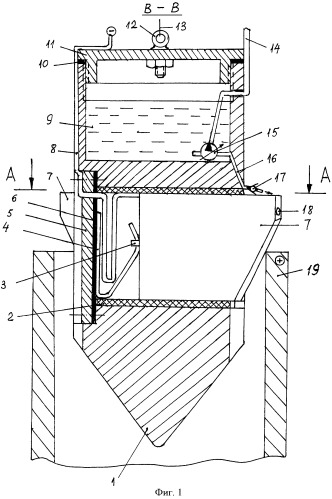

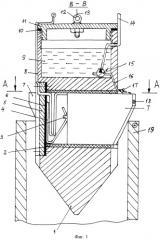

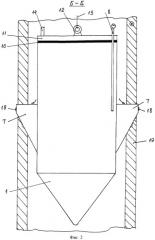

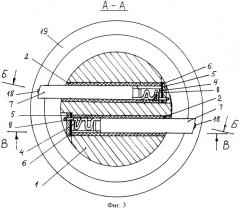

Изобретение поясняется чертежами. На фиг.1 представлен продольный разрез устройства в положении перед входом его внутрь извлекаемой трубы. На фиг.2 показано положение устройства внутри трубы по окончании прорезания отверстий. На фиг.3 приведен поперечный разрез устройства в месте расположения электродов и в момент перед входом устройства внутрь извлекаемой трубы.

Устройство для извлечения из скважины упавших труб состоит из корпуса 1, см. фиг.1, круглой продолговатой формы. Снизу корпус имеет коническую форму, чтобы облегчить попадание устройства внутрь извлекаемой трубы. Корпус устройства должен быть прочным. Примерно на середине высоты корпуса, перпендикулярно его продольной оси, выполнены два прямоугольных, в поперечном сечении, и параллельных друг другу паза, не проходящих через его ось. Высота паза значительно больше его ширины, для обеспечения прочности электродов 7, находящихся в этих пазах, от сил, действующих вдоль оси устройства при извлечении труб(ы). В эти пазы вставлены диэлектрические вставки 2, по одной в каждый паз, повторяющие форму паза. В каждую вставку помещен прямоугольный электрод 7, имеющий, с одного конца, наклонный скос, а другой конец (торец) электрода представляет собой ровную площадку, расположенную под прямым углом к длине электрода. На ней закреплена скоба 3, в которую вставлен один конец пластинчатой пружины 4. Второй конец этой пружины закрепляется на прямоугольной крышке 5, через изолирующую прокладку 6. Крышка 5 и скоба 3, соединенные друг с другом пружиной 4, не дают возможности выпасть из паза электроду. Каждый электрод 7 ровной площадкой (торцом) соединен с проводом 8, связывающим его с минусовой клеммой источника постоянного электрического тока находящегося на дневной поверхности. Этот провод уложен свободно между поверхностями пружины 4 для того, чтобы была возможность электродам перемещаться в пазах. Диэлектрическая вставка 2 и изолирующая прокладка 6 обеспечивают изоляцию электродов 7 от корпуса 1. Прямоугольная крышка 5 прочно закрепляется на корпусе устройства 1, например винтами. В верхней части корпуса 1, внутри его, расположена камера 9 с электролитом. Сверху камера 9 закрывается крышкой 11 на резьбе, через прокладку 10 для герметичности. На крышке 11 прочно закреплен рым-болт 12 для подвески устройства к транспортной системе, например через трос 13, или другим способом. Внутри камеры 9 размещен погружной насос 15, подающий электролит в зону анодного растворения металла поднимаемой трубы 19 через трубопровод 16 и обратный клапан 17. Электропитание насоса 15 осуществляется через провод 14 с дневной поверхности. На электродах 7 выполнены две площадки на внешней торцевой поверхности. Одна площадка параллельна продольной оси устройства и параллельна внутренней поверхности извлекаемой трубы 19. На ней закреплена диэлектрическая плащадка 18, обеспечивающая зазор между отрицательным электродом 7 и положительным электродом - поднимаемой трубой 19. Другая площадка (скос) примыкает к первой площадке и ею, в первый момент, касается устройство стенок извлекаемой трубы на ее торце. Электролит готовится на поверхности, например из хлористого натрия NaCl (обычная пищевая соль) необходимой концентрации, и заливается в полость 9 через крышку 11. Герметичность полости 9, при неработающем насосе 15, обеспечивает прокладка 10, обратный клапан 17, герметичный ввод провода 14.

Работает устройство извлечения из скважины упавших труб следующим образом.

Приготовленный электролит заливается на дневной поверхности в полость 9 в необходимом объеме (объем камеры 9 достаточен для прорезания отверстий в извлекаемой трубе 19) через крышку 11. Затем устройство подвешивают к транспортной системе за рым-болт 12 канатом 13, например к лебедке, и подсоединяют кабель 14 (см. фиг.1) к источнику электрической энергии насоса 15. А провод 8 соединяют с «минусом» источника постоянного электрического тока, используемого для анодного растворения. «Плюс» этого источника подсоединяют к обсадной (эксплуатационной), на устье, колонне. Так как упавшая колонна труб обязательно опирается на стенку эксплуатационной колонны, то и извлекаемая труба 19 будет соединена с «плюсом» источника постоянного электрического тока. Затем устройство опускают в скважину внутрь эксплуатационной колонны. Предварительно проводят обследование этой колонны на предмет, где находятся оторвавшиеся трубы, как они располагаются в скважине и т.д. При достижении глубины, близкой к расположению извлекаемых труб, скорость спуска уменьшают и медленно начинаю заводить устройство внутрь извлекаемой трубы 19 с ее торца. Этому способствует конусная форма нижней части устройства. Момент касания устройством извлекаемой трубы 19 фиксируется показаниями индикатора веса. При дальнейшем спуске внутри трубы 19 ее торец (стенки) упрется в скос выдвинутых пружинами 4 электродов 7 (см. фиг.1). Под действием массы (веса) устройства и реакции торца трубы (стенок) электроды 7, преодолевая усилия пружин 4 (пружины сжимаются), перемещаются в пазах (в диэлектрических вставках 2) внутрь корпуса 1 устройства. Опускание устройства продолжается, внутренняя кромка стенки трубы скользит по скосу электродов 7, затем скос заканчивается, и скольжение внутренней поверхности трубы 19 продолжается по параллельной ей площадке электрода 7 и диэлектрической площадке 18, обеспечивающей требуемый зазор между электродом 7 и внутренней поверхностью извлекаемой трубы 19. При дальнейшем спуске, например до 1 м от торца этой трубы, спуск устройства прекращается. Но пружины 4 обеспечивают прижатие электродов 7, через площадки 18, к внутренней поверхности стенки извлекаемой трубы 19. При спуске устройства, при неработающем насосе 15, обратный клапан 17 остается закрытым и не позволяет жидкости из эксплуатационной колонны втекать внутрь полости 9 с электролитом. Устройство останавливается на известной глубине, где гидростатическое давление трубной жидкости также известно. После этого включается в работу насос 15, и давление электролита, создаваемое им, должно быть больше гидростатического давления трубной жидкости на данной глубине скважины. Электролит насосом 15 будет захватываться из камеры 9, сжиматься и выталкиваться по трубопроводу 16, через обратный клапан 17, преодолевая гидростатическое давление трубной жидкости, и попадать на верхнюю поверхность электродов 7 и далее в зазор между торцевой поверхностью этих электродов и внутренней поверхностью трубы 19, создаваемым диэлектрической площадкой 18, т.е. в зону электрохимического растворения. Затем включается источник постоянного электрического тока, и образуется электрическая цепь: «плюс» источника электрического тока, эксплуатационная (или иная) колонна, колонна упавших труб 19, электролит в зазоре между электродами 7 и стенкой трубы 19, электроды 7, провод электрический 8, «минус» источника электрического тока. При протекании электрического тока по этой цепи будет происходить анодное растворение металла (стали) стенки трубы 19. Электроды 7 будут при этом постепенно, по мере растворения металла, углубляться в стенку трубы 19. Из опытных данных, проведенных заранее, известно, что при заданных электрических параметрах процесса анодного растворения (напряжение электрическое, сила тока и др.), будет определяться и время выполнения отверстия в трубе 19 электродами 7. По прошествии этого времени или по резко увеличившейся силе электрического тока по названной выше цепи, т.к. диэлектрическая площадка 18 «провалится» в образовавшееся в стенке трубы 19 отверстие, и зазор между электродами 7 и стенкой этой трубы обеспечиваться не будет, и электроды 7 другими своими поверхностями коснутся стенок полученного отверстия. Поэтому, когда такое произойдет, то необходимо как можно быстрее выключить источник постоянного электрического тока во избежании работы последнего на предельном режиме. Желательно, для избежания выхода из строя источника постоянного тока или его перенапряжения, устанавливать диэлектрическу площадку, подобно площадке 18 (см. фиг.2), на скошенную поверхность электрода 7. После отключения источника постоянного электрического тока выключается из работы насос 15. Подача электролита прекращается, обратный клапан 17 закрывается и не пропускает в полость 9 трубную жидкость. Электроды 7 остаются в вытолкнутом из пазов положении силой пружин 4. После этого можно поднимать устройство с трубой 19 на поверхность (см. фиг.2). При сматывании троса 13 лебедкой (или при приложении усилия к рым-болту 12 через трос 13) плечи электродов 7 (верхними плоскими площадками) воспримут вес трубы 19 и будут передавать его на корпус устройства 1, внутри которого они расположены, и далее на рым-болты 12 и трос 13. Лебедка сматывает трос 13, поднимая вверх устройство, а вместе с ним и трубу 19. Сорваться труба с электродов не может, т.к. в этом случае необходимо переломить электроды, на что потребуется огромное усилие, которого будет недостаточно у подъемного устройства. Одновременно с тросом 13 сматываются кабели 8 и 14. На поверхности электроды 7 утапливаются внутрь корпуса 1 устройства, преодолевая усилия пружин 4, и труба 19 отделяется от подъемного устройства. Снова заливается электролит в полость 9, если требуется новое извлечение упавшей трубы (части колонны труб), и устройство готово к повторному спуску. Дальнейшая его работа аналогична описанной выше.

Источники информации:

1. Кустышев А.В. Сложные ремонты газовых скважин на месторождениях Западной Сибири.- М.: ОАО «Газпром», 2010. - С.151.

1. Способ извлечения из скважины упавших труб, включающий механическое сцепление крайней извлекаемой трубы с подъемной системой, отличающийся тем, что сцепление осуществляется вхождением электродов-выступов в отверстия, которые образованы предварительно в стенке крайней извлекаемой трубы способом электрохимического растворения ее металла, причем электроды-выступы связаны с подъемной системой.

2. Устройство для извлечения из скважины упавших труб, использующее механическое сцепление крайней трубы с подъемной системой, отличающееся тем, что оно содержит круглый продолговатый корпус с конической формой снизу для облегчения входа внутрь извлекаемой трубы, имеющий два прямоугольных и параллельных паза, выполненных перпендикулярно продольной оси корпуса и не пересекающих ее или имеющих наклон к торцевой крышке, в которые вставлены диэлектрические вставки, внутрь каждой вставки помещен прямоугольный в поперечном сечении электрод, имеющий с одной стороны наклонный скос, а с другой - ровную площадку под прямым углом к продольной оси электрода, на которой закреплена скоба для соединения с одним концом пластинчатой пружины, второй конец которой упирается в изолирующую прокладку торцевой крышки, жестко связанной с корпусом; электрически электрод через провод, закрепленный на его торцевой ровной площадке, соединен с минусовой клеммой источника постоянного тока, расположенного на дневной поверхности, а плюсовая клемма этого источника соединена с обсадной колонной, внутри которой располагаются упавшие трубы, на ее устье; в верхней части корпуса, внутри его, располагается камера с электролитом, сверху закрываемая герметично через прокладку крышкой на резьбе с рым-болтом в центре, а внутри камеры размещен погружной насос для подачи электролита в зону электрохимического растворения металла извлекаемой трубы через обратный клапан, рым-болт связан с подъемной системой, например тросовой, и при приложении усилия к нему труба повисает на электродах и извлекается из скважины.