Способ осевого позиционирования подшипников на шейке вала

Иллюстрации

Показать всеИзобретение относится к способу осевого позиционирования подшипников на шейке вала. В способе осевого позиционирования подшипников 10, 11 на шейке 9 вала ротора установка осевого люфта ротора в картере 2 обеспечивается при закреплении промежуточного кольца 23 и двух подшипников 10, 11 при посадке с натягом таким образом, чтобы наружное кольцо 13а подшипника 10 принудительно перемещалось в осевом направлении относительно внутреннего кольца 14а подшипника 10 в пределах расстояния, определяющего требуемый осевой люфт. Изобретение направлено на обеспечение установки оптимальной величины люфта. 2 н. и 14 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к способу осевого позиционирования подшипников на шейке вала.

Изобретение, в частности, охватывает осевое позиционирование и закрепление комплекта спаренных подшипников на шейке вала, обеспечивающее установку осевого люфта вала в картере.

В гнезде картера два однорядных радиально-упорных подшипника могут быть установлены тандемом по O-образной схеме либо по Х-образной схеме, в зависимости от того расходящимися (О или < > схема), или сходящимися (X или > < схема) являются одинаково направленные линии, проходящие через точки контакта шариков обоих подшипников (в тандеме) по отношению к центральной оси рассматриваемых подшипников. К комплекту подшипников, установленных как по Х-образной схеме, так и по O-образной схеме, может прикладываться осевая нагрузка в обоих направлениях, но каждый подшипник может воспринимать осевую нагрузку только в одном направлении.

Указанный комплект спариваемых подшипников после сборки дает возможность валу перемещаться в пределах осевого расстояния, т.е., в пределах осевого люфта в комплекте подшипников, при этом размер указанного осевого расстояния равен величине разности между максимальным люфтом и минимальным люфтом вала в картере.

Например, в узле резьбового компрессора, содержащего два сопрягаемых ротора, т.е., охватываемый и охватывающий ротор со спиралевидным корпусом на валу, указанные подшипники используются для поддержания в картере вала ротора.

Каждый ротор установлен на подшипниках в торцевых стенках картера, причем шейки валов охватываемого и охватывающего роторов поддерживаются комплектом спаренных подшипников, которые являются, например, радиально-упорными подшипниками, установленными по Х-образной схеме, соответственно, со стороны выхода и со стороны входа.

Традиционный способ точной установки люфта между вращающимся корпусом ротора и торцевыми стенками картера состоит в поджатии наружных колец подшипников в комплекте вплотную к буртику картера и внутренних колец вплотную к разделительному кольцу, которое установлено вплотную непосредственно к заплечику вала.

Толщина разделительного кольца / промежуточного кольца определяется осевым расстоянием между заплечиком и буртиком. Замер указанного осевого расстояния производят при нулевом осевом люфте между вращающимся корпусом ротора и торцевыми стенками картера, другими словами, когда корпус ротора прижат к картеру в осевом направлении. Оператор, подобрав разделительное кольцо наиболее подходящей толщины, устанавливает указанное разделительное кольцо и комплект подшипников.

Затем внутренние кольца обоих подшипников и разделительное кольцо зажимаются между вышеупомянутым заплечиком вала и шайбой, которая поджимается нарезным болтом, установленным на конце вала.

Далее устраняют давление, оказываемое на охватываемый ротор, и наружные кольца поджимают крышкой с уплотнением, которая закреплена на картере болтами, в результате чего, наружные кольца обоих подшипников зажимаются между уступом картера и указанной крышкой.

После сборки вал все еще может перемещаться в пределах осевого расстояния. Указанное осевое расстояние или осевой люфт в наборе подшипников после сборки является результатом:

- осевого люфта в наборе подшипников, существующего перед сборкой;

- уменьшения люфта, существующего перед сборкой, связанного с диаметром вала на участке установки внутренних колец и окончательными допусками на размеры;

уменьшения люфта, существующего перед сборкой, связанного с диаметром картера на участке установки наружных колец и окончательными допусками на размеры.

Полученный в результате максимальный и минимальный осевой люфт между вращающимся корпусом ротора и торцевыми стенками картера определяется:

- толщиной выбранного разделительного кольца;

- осевым люфтом в наборе подшипников после сборки.

Минимальный осевой люфт должен быть всегда больше осевого люфта в наборе подшипников после сборки для предотвращения контакта вращающегося корпуса ротора с торцевой стенкой картера, который приводит к нежелательному трению и к возможному повреждению узла компрессора.

Недостатком указанного традиционного способа, касательно установки люфта, является довольно большое изменение люфта, при этом указанный люфт определяется двумя существенными факторами:

- точностью подбора толщины разделительного кольца, выполняемого оператором, монтирующим узел компрессора, который зачастую вынужден производить округление толщины разделительного кольца, чтобы подобрать «наиболее подходящую» толщину, и

- осевым люфтом в наборе подшипников после сборки, который зависит от диаметров и окончательных допусков на размеры взаимодействующих компонентов, таких как кольца подшипников, вал и картер.

Задача настоящего изобретения состоит в том, чтобы найти решение, позволяющее преодолеть один или несколько вышеупомянутых и/или других недостатков, и основанное на способе воспроизводимой установки осевого люфта.

С этой целью в настоящем изобретении предлагается способ осевого позиционирования подшипников на шейке вала ротора, согласно которому осевой люфт ротора в картере корректируется посредством промежуточного кольца и отличающийся тем, что содержит следующие этапы:

- установка нулевого осевого люфта ротора в картере при удерживании корпуса ротора поджатым к торцевой стенке картера за счет приложения усилия в направлении шейки вала;

- посадка с натягом и закрепление промежуточного кольца и первого подшипника на указанной шейке вала, чтобы наружное кольцо первого подшипника вдавливалось в посадочное место в картере, при этом указанное наружное кольцо первого подшипника вынуждено перемещаться в осевом направлении относительно внутреннего кольца указанного подшипника в пределах расстояния, определяющего требуемый осевой люфт;

- проталкивание второго подшипника по шейке вала в указанное посадочное место, чтобы внутреннее кольцо указанного второго подшипника подошло вплотную к внутреннему кольцу первого подшипника, не вызывая перемещения первого подшипника и промежуточного кольца, при этом между наружными кольцами двух подшипников остается зазор;

- осевая фиксация внутренних колец подшипников на шейке вала;

- устранение вышеупомянутого прикладываемого усилия и осевая фиксация наружных колец подшипников в картере.

Преимущество способа, согласно изобретению, сравнительно с традиционным способом, состоит в том, что люфт вала может быть точно установлен и не зависит от правильности подбора толщины разделительного кольца.

Для закрепления внутренних колец подшипников, предпочтительно, используется гайка, которая по наружной винтовой резьбе, предусмотренной на шейке вала, навинчивается до упора во внутреннее кольцо второго подшипника.

Для закрепления наружных колец вплотную к уступу картера используется, предпочтительно, крышка, которая при затягивании болтами входит в посадочное место выполненное в картере, до упора в наружное кольцо второго подшипника.

Предпочтительно, осевой люфт определяется ступенькой, выполненной на контактной поверхности первой прижимной детали.

Предпочтительно, сторона разделительного кольца, обращенная к корпусу ротора, имеет свободу в осевом направлении, иначе говоря, в осевом направлении указанное разделительное кольцо рассматриваемой стороной не примыкает к уступу или втулке, т.е. не ограничивается какой-либо деталью.

Предпочтительно, между стороной разделительного кольца, обращенной к корпусу ротора, и корпусом ротора или заплечиком вала образована канавка, по которой к подшипникам может подаваться смазка.

Согласно предпочтительному варианту осуществления изобретения используется прижимная деталь, имеющая ступенчатую контактную поверхность, благодаря чему, прижимная деталь контактирует с самым приближенным к центру кольцом и с самым отдаленным от центра кольцом шарикоподшипника на разной глубине, т.е., имеется перепад глубины, при этом перепад глубины зависит от требуемого люфта вала в картере, а также используется прижимная деталь, имеющая ровную контактную поверхность благодаря чему, прижимная деталь контактирует с самым приближенным к центру кольцом и с самым отдаленным от центра кольцом шарикоподшипника на одинаковой глубине, т.е., отсутствует перепад глубины.

Промежуточное кольцо должно быть зажато достаточно надежно на валу, чтобы оно не могло перемещаться под действием прижимающей силы, прилагаемой при установке второго шарикоподшипника.

Согласно изобретению, люфт устанавливается при сборке и имеет оптимальную величину, что позволяет минимизировать потребление энергии элементом, установленным на валу, в силу чего, элемент, установленный на валу, может являться ротором винтового компрессора, а также любым другим элементом, установленным на валу с осевым люфтом, определяемым комплектом подшипников, которые могут быть спаренными радиально-упорными подшипниками, установленными по Х-образной схеме.

Само собой разумеется, что указанный способ осевого позиционирования подшипников на шейке вала согласно изобретению может применяться при установке различных вращающихся валов в различных устройствах, при этом применение указанного способа в узле компрессора является только примером.

Ниже описывается предпочтительный вариант способа согласно изобретению со ссылкой на прилагаемые чертежи, который является неограничивающим примером.

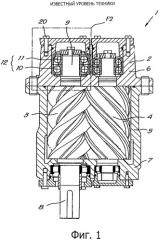

Фиг.1 - схематичный вид в поперечном сечении узла винтового компрессора согласно известному уровню техники.

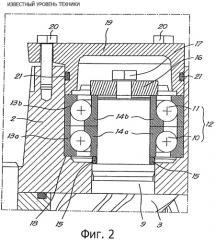

Фиг.2 - увеличенное изображение участка, обозначенного F2 на фиг.1.

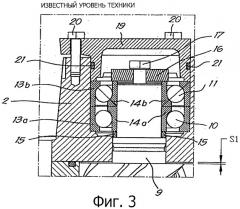

Фиг.3 - участок, представленный на фиг.2, при минимальном осевом люфте (S1) ротора в картере.

Фиг.4 - участок, представленный на фиг.2, при максимальном осевом люфте (S2) ротора в картере.

Фиг.5 - первый этап сборки с применением способа согласно изобретению.

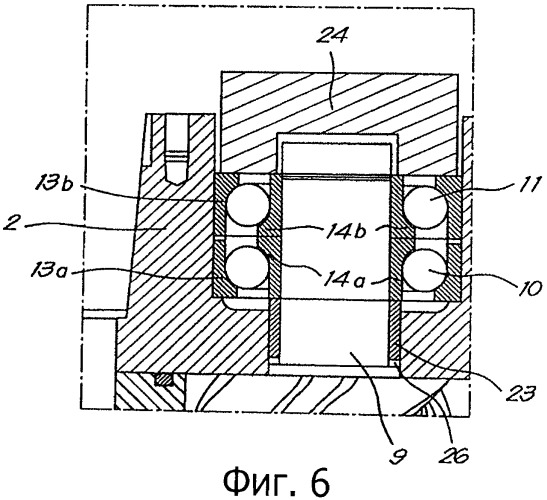

Фиг.6 - второй этап сборки с применением способа согласно изобретению.

Фиг.7 - вид в поперечном сечении участка, представленного на фиг.2, при максимальном осевом люфте (S2) вала в картере, причем сборка проводилась с применением способа согласно настоящему изобретению.

Фиг.8 - вид в поперечном сечении участка, представленного на фиг.7, при минимальном осевом люфте (S1) вала в картере.

На фиг.1 представлен в поперечном сечении узел 1 винтового компрессора, содержащий картер 2, в котором охватываемый ротор 3 и сопрягаемый с ним охватывающий ротор 4 поддерживаются подшипниками. Картер 2 состоит из кожуха 5, охватывающего роторы 3 и 4, и имеет торцевую стенку 6 на стороне высокого давления и торцевую стенку 7 на стороне низкого давления, которые совместно закрывают кожух 5.

На концах охватываемого ротора 3 имеется входной вал с шейкой 8 и выходной вал с шейкой 9, которые поддерживаются подшипниками в торцевых стенках 7 и 6, соответственно. Подшипники 10 и 11 выходного вала являются радиально-упорными подшипниками и формируют комплект 12 спаренных подшипников.

На фиг.2 более подробно показаны подшипники, установленные на шейке 9 вала в картере 2. Комплект 12 подшипников содержит стационарные наружные кольца 13а, 13b, которые устанавливаются в картере 2, и внутренние кольца 14а, 14b, которые устанавливаются на шейке 9 вала и вращаются вместе с валом. Вращающиеся внутренние кольца 14а ограничены со стороны компрессора 14а разделительным кольцом 15, а вращающиеся внутренние кольца 14b ограничены с наружной стороны шайбой 16, которая закреплена на шейке 9 вала нарезным болтом 17.

Стационарные наружные кольца 13а ограничены в картере 2 со стороны компрессора уступом 18, а стационарные наружные кольца 13b ограничены в картере 2 с наружной стороны крышкой 19, которая закрепляется на картере 2 нарезными болтами 20, а также используется уплотнение 21.

На фиг.3 представлен комплект 12 подшипников, показанный на фиг.2, при минимальном люфте S1 шейки 9 вала, при этом корпус ротора позиционируется вблизи стенки картера 2. Таким образом, шарики подшипника 11 контактируют с внутренним и внешним кольцом.

На фиг.4 представлен комплект 12 подшипников, показанный на фиг.2, при максимальном люфте S2 шейки вала 9, указанный корпус ротора позиционируется в отдалении от стенки картера 2. Таким образом, шарики подшипника 10 контактируют с внутренним и внешним кольцом.

На фиг.5 показан первый этап сборки комплекта 12 подшипников согласно изобретению, на котором первый подшипник 10 выходного вала поджимается к шейке 9 вала прижимной деталью 22, имеющей ступенчатую контактную поверхность, причем, самое приближенное к центру вращающееся кольцо 14а первого подшипника 10 опирается на промежуточное кольцо 23. Следует отметить, что между ротором и картером 2 устанавливается нулевой осевой люфт в результате прижатия корпуса ротора к торцевой стенке 6.

На фиг.6 показан второй этап сборки комплекта 12 подшипников согласно изобретению, на котором второй подшипник 11 выходного вала поджимается вплотную к первому подшипнику 10 выходного вала посредством второй прижимной детали 24, имеющей ровную контактную поверхность, в результате чего, второй подшипник 11 выходного вала опирается на первый подшипник 10 выходного вала, конкретнее, самое приближенное к центру кольцо 14b второго подшипника 11 опирается на самое приближенное к центру кольцо 14а первого подшипника 10.

На фиг.7 показан третий этап сборки комплекта подшипников согласно изобретению, на котором удаляют вторую прижимную деталь 24 и наворачивают гайку 25 на шейку 9 вала по наружной винтовой резьбе, предусмотренной для этой цели на конце шейки 9 вала, при этом осевой люфт S2 является максимальным, затем указанную крышку 19 закрепляют нарезными болтами 20.

Фиг.8 отличается от фиг.7 только тем, что осевой люфт S1 является минимальным.

Способ осевого позиционирования подшипников на шейке вала согласно изобретению является весьма простым и ниже описывается его осуществление.

Способ согласно изобретению отличается от традиционного способа тем, что вместо отдельного свободного разделительного кольца 15 установлено поджатое промежуточное кольцо 23, которое является более широким, и вместо шайбы 16 с нарезным болтом 17 установлена, предпочтительно, гайка 25, которая наворачивается на шейку 9 вала с наружной винтовой резьбой, благодаря чему, ограничивается усилие, прикладываемое к кольцам подшипников и промежуточному кольцу, и, соответственно предотвращается перемещение указанных колец. Следует отметить, что по-прежнему остается возможность использования традиционной шайбы 16 с нарезным болтом 17 при условии ограничения прикладываемого усилия.

Второе отличие от традиционного способа состоит в том, что при сборке используется прижимная деталь 22, имеющая ступенчатую контактную поверхность, посредством которой может точно устанавливаться осевой люфт, как будет описываться ниже.

Первоначально устанавливается нулевой осевой люфт вала за счет поджатия корпуса ротора вплотную к картеру 2. На первом этапе сборки на вал насаживается промежуточное кольцо 23 вместе с первым шарикоподшипником 11. Прижимная деталь 22, которая используется здесь, имеет ступенчатую контактную поверхность, взаимодействующую с шарикоподшипником 10, при этом ступенька контактной поверхности контактирует с самым отдаленным от центра кольцом 13 а первого шарикоподшипника 10, в результате чего, между внутренним кольцом 14а и шариком подшипника 10 возникает определенный люфт, и шейка 9 вала может перемещаться в осевом направлении в пределах этого люфта.

На втором этапе сборки второй шарикоподшипник 11 тщательно поджимается к первому шарикоподшипнику 10 посредством второй прижимной детали 24, имеющей ровную контактную поверхность, которая не является абсолютно плоской, благодаря чему, внутренние кольца 14а, 14b второго шарикоподшипника 11 и первого шарикоподшипника 10 поджимаются друг к другу, но между наружными кольцами 13а, 13b шарикоподшипников 10 и 11 остается промежуток.

Установленное промежуточное кольцо 23 не перемещается под действием усилия, необходимого для посадки шарикоподшипника 11.

На третьем этапе сборки внутренние кольца 14а, 14b обоих шарикоподшипников 10, 11 в осевом направлении закрепляют гайкой 25. При использовании указанной гайки 25 требуется значительно меньший крутящий момент, чем при использовании шайбы 16 и нарезного болта 17 согласно традиционному способу, благодаря чему, предотвращается перемещение промежуточного кольца 23.

Следует отметить, что по-прежнему остается возможность закрепления внутреннего кольца посредством традиционной шайбы 16 и нарезного болта 17, при условии ограничения крутящего момента.

На четвертом этапе сборки устраняется усилие, прикладываемое к охватываемому ротору 3. Затем крышку 19 закрепляют нарезными болтами 20, чтобы зафиксировать стационарные наружные кольца 13а, 13b двух шарикоподшипников 10, 11. В результате создается люфт S2 ротора 3 в картере, зависящий от первоначально присутствующего люфта между кольцами и шарами шарикоподшипника 10.

Преимущество указанного способа состоит в том, что благодаря ступенчатой контактной поверхности первой прижимной детали 22 устанавливается люфт S2. Указанная прижимная деталь 22 позволяет установить люфт независимо от ширины промежуточного кольца 23 или применяемых подшипников 10, 11. Таким образом, отсутствует необходимость в разделительном кольце 15, подбор которого зависит от округления размера, осуществляемого оператором. Изменение ширины промежуточного кольца 23, связанное с окончательным допуском, компенсируется канавкой 26, предусмотренной для этой цели по всей окружности шейки 9 вала, и имеющей достаточной большой допуск. К тому же, люфт S2 корректируется в процессе сборки.

Согласно традиционному способу до установки подшипников подбирают разделительное кольцо 15 требуемой толщины, при этом результирующий люфт S2 зависит от диаметра шейки вала 9 и диаметра картера, конкретно, на участках, где устанавливаются кольца 13, 14. При применении нового способа согласно изобретению ситуация кардинально изменяется.

Преимущество нового способа состоит в том, что люфт S2 устанавливается более точно, и его изменение является незначительным. Как следствие, мало изменяются эксплуатационные характеристики узла 1 компрессора, непосредственно зависящие от люфта S2. Новый способ позволяет установить оптимальную величину люфта S2 и, соответственно, минимизировать потребление энергии узлом 1 компрессора.

Способ, предлагаемый в настоящем изобретении, описывался посредством неограничивающего примера со ссылкой на прилагаемые чертежи, и для его осуществления могут использоваться различные варианты, не выходя за рамки объема изобретения.

1. Способ осевого позиционирования подшипников (10, 11) на шейке (9) вала ротора (3), при котором осевой люфт ротора (3) в картере (2) корректируют посредством промежуточного кольца (23), отличающийся тем, что содержит следующие этапы: установку нулевого осевого люфта ротора (3) в картере (2) при удерживании корпуса ротора поджатым к торцевой стенке картера за счет приложения усилия в направлении шейки (9) вала; посадку с натягом и закрепление промежуточного кольца (23) и первого подшипника (10) на указанной шейке (9) вала, так чтобы наружное кольцо (13а) первого подшипника (10) упиралось в посадочное место в картере (2), при этом указанное наружное кольцо (13а) перемещают в осевом направлении относительно внутреннего кольца (14а) указанного подшипника (10) в пределах расстояния, определяющего требуемый осевой люфт (S2); перемещение второго подшипника (11) по шейке (9) вала в указанное посадочное место, так чтобы внутреннее кольцо (14b) указанного второго подшипника (11) подошло вплотную к внутреннему кольцу (14а) первого подшипника (10), не вызывая перемещения первого подшипника (10) и промежуточного кольца (23), при этом между наружными кольцами (13а, 13b) двух подшипников (10 и 11) образован зазор; осевую фиксацию внутренних колец (14а, 14) подшипников (10 и 11) на шейке (9) вала; устранение вышеуказанного прикладываемого усилия и осевая фиксация наружных колец (13а, 13) подшипников (10, 11) в картере (2).

2. Способ по п.1, отличающийся тем, что для зажима внутренних колец (14а, 14b) подшипников (10, 11) используют гайку (25), которую по наружной винтовой резьбе, выполненной на шейке (9) вала, наворачивают до упора во внутреннее кольцо (14b) второго подшипника.

3. Способ по п.1, отличающийся тем, что для закрепления наружных колец (13а, 13b) подшипников вплотную к уступу (18) картера (2) используют крышку (19), которая при затягивании болтами входит в посадочное место, выполненное в картере, до упора в наружное кольцо (13b) второго радиально-упорного подшипника (11).

4. Способ по п.1, отличающийся тем, что осевой люфт (S2) соответствует ступеньке, выполненной на контактной поверхности первой прижимной детали (22).

5. Способ по п.1, отличающийся тем, что сторону промежуточного кольца (23), обращенную к корпусу ротора, устанавливают свободно в осевом направлении.

6. Способ по п.5, отличающийся тем, что сторона промежуточного кольца (23), обращенная к корпусу ротора, совместно с корпусом ротора или заплечиком вала образует канавку (26), по которой к подшипникам (10, 11) может подаваться смазка.

7. Способ по п.1, отличающийся тем, что прижимная деталь (24) выполнена с ровной контактной поверхностью и на одинаковой глубине контактирует с самым приближенным к центру кольцом (14b) и с самым отдаленным от центра кольцом (13b) второго шарикоподшипника (11), за счет чего отсутствует перепад глубины.

8. Способ по п.1, отличающийся тем, что для установки второго подшипника (11) прикладывают усилие, которое меньше усилия, способного вызвать перемещение промежуточного кольца (23) и внутреннего кольца (14а) первого подшипника (10) на шейке (9) вала.

9. Способ по п.1, отличающийся тем, что люфт (S2) устанавливают в процессе сборки.

10. Способ по п.1, отличающийся тем, что установленный осевой люфт (S2) имеет оптимальную величину, благодаря чему минимизируется потребление энергии узлом (1) компрессора.

11. Способ по п.1, отличающийся тем, что ротор (3) представляет собой ротор узла (1) винтового компрессора.

12. Способ по п.1, отличающийся тем, что указанные спаренные подшипники (10, 11) являются радиально-упорными подшипниками.

13. Способ по п.12, отличающийся тем, что указанные спаренные радиально-упорные подшипники установлены по Х-образной схеме.

14. Устройство, снабженное ротором (3), состоящим из корпуса и вала, который имеет шейку (9) вала и поддерживается в картере (2) комплектом (12) спаренных подшипников (10, 11) с внутренними кольцами (14а, 14b), наружными кольцами (13а, 13b) и телами качения между ними, при этом наружные кольца (13а, 13b) подшипников зафиксированы в посадочном месте в картере, а внутренние кольца (14а, 14b) подшипников зафиксированы на валу ротора между промежуточным кольцом (23) и зажимными средствами, установленными на валу, отличающееся тем, что промежуточное кольцо (23) установлено на валу с натягом, при этом сторона промежуточного кольца (23), обращенная к корпусу ротора, установлена свободно в осевом направлении.

15. Устройство по п.14, отличающееся тем, что подшипники (10, 11) являются радиально-упорными подшипниками.

16. Устройство по п.14 или 15, отличающееся тем, что указанные зажимные средства выполнены в виде гайки (25), которая по наружной винтовой резьбе, выполненной на шейке (9) вала, завинчена до упора.