Способ линейной сварки трением лопаток с диском для получения блиска

Иллюстрации

Показать всеИзобретение относится к авиационной промышленности, в частности к способу изготовления моноблочного лопаточного диска преимущественно для использования в роторе газотурбинного двигателя. При изготовлении лопаточного диска, имеющего множество лопаток, присоединенных к диску радиально, формируют лопатку, имеющую выступ для соединения с диском, и соединяют выступ лопатки с выступом диска посредством линейной сварки трением. Перед линейной сваркой трением лопатку зажимают в оснастке небольшим предварительным усилием зажатия, вводят в соприкосновение с диском и нагружают осевым сварочным усилием. Затем, не снижая приложенного сварочного усилия, лопатку закрепляют в оснастке полным усилием зажатия и осуществляют линейную сварку трением лопатки и диска. Полученную фиксацию лопатки сохраняют в течение всего процесса сварки. Изобретение позволяет повысить качество сварки за счет устранения перекосов сварочного шва, достигаемого полнотой контакта свариваемых поверхностей лопатки и диска. 2 ил.

Реферат

Изобретение относится к авиационной промышленности, в частности к способу изготовления моноблочного лопаточного диска (блиска) преимущественно для использования в роторе газотурбинного двигателя.

Известно, что на качество сварочного шва при изготовлении лопаточного диска влияет полнота контакта свариваемых поверхностей лопатки и диска в процессе сварки.

Известен способ изготовления или ремонта моноблочного лопаточного диска, включающий в себя этап формирования на выступающей площадке, являющейся частью диска и простирающейся от его переднего конца к заднему концу, поверхности, предназначенной для обеспечения последующего этапа соединения линейной фрикционной сваркой лопатки и диска, причем поверхность содержит по меньшей мере два плоских смежных участка, расположенных последовательно вдоль выступающей площадки (патент РФ №2364728, МПК F01D 5/34, опубл. 20.08.2009).

Известен способ изготовления блиска, содержащего множество лопаток, присоединенных к диску радиально (европейский патент №1495829, МПК B23K 20/12, опубл. 01.12.2005). Способ включает:

- формирование лопатки, имеющей выступ для соединения с диском, выступ имеет коэффициент сужения меньше 2;

- соединение выступа лопатки с диском посредством линейной сварки трением;

- машинную обработку припуска лопатки для ее формирования.

Способ взят за прототип.

Недостатком известных способов является недостаточное качество сварки ввиду перекосов сварочного шва, вызванных неполным контактом свариваемых поверхностей лопатки и диска, связанным с неточностью установки лопатки в оснастке ввиду погрешности ее изготовления.

Задачей изобретения является повышение качества сварки за счет устранения перекосов сварочного шва, достигаемого полнотой контакта свариваемых поверхностей лопатки и диска.

Задача решается способом изготовления блиска, содержащего множество лопаток, присоединенных к диску радиально, в котором формируют лопатку, имеющую выступ для соединения с диском, соединяют выступ лопатки с выступом диска посредством линейной сварки трением. В отличие от прототипа перед линейной сваркой трением лопатку зажимают в оснастке небольшим предварительным усилием зажатия, вводят в соприкосновение с диском и нагружают осевым сварочным усилием, после чего, не снижая приложенного сварочного усилия, лопатку закрепляют в оснастке полным усилием зажатия, при котором осуществляют линейную сварку трением лопатки и диска, причем полученную фиксацию лопатки сохраняют в течение всего процесса сварки.

Технический результат достигается благодаря следующему.

Если лопатка, а точнее поверхности лопатки, по которым происходит ее фиксация в оснастке, выполнены с отклонениями, то в процессе сборки и закрепления в оснастке свариваемая плоскость выступа лопатки становится непараллельной свариваемой плоскости выступа диска. При полном усилии зажатия Fз и приложении сварочного усилия Fсж силы трения между зажатой лопаткой и оснасткой велики, неточность установки не устраняется. В процессе сварки это приводит к неравномерному нагреву и искривлению линии сварочного шва. Предлагаемое изобретение благодаря приложению небольшого предварительного усилия зажатия обеспечивает предварительную упругую деформацию лопатки, в результате чего устраняется неточность установки лопатки в оснастку.

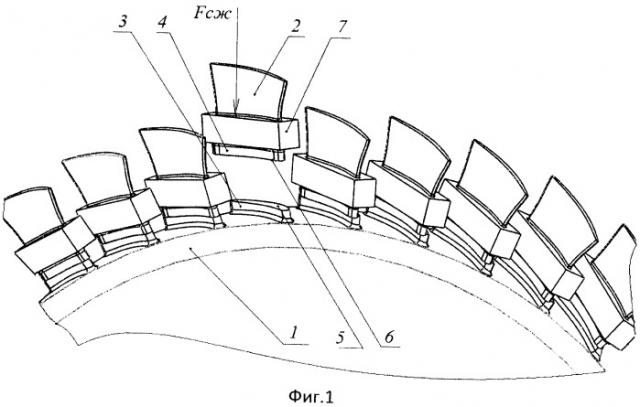

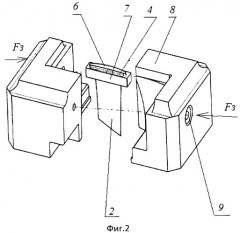

Изобретение поясняется чертежами, где:

на фиг.1 показан диск и множество лопаток, присоединенных радиально к диску с помощью линейной сварки трением;

на фиг.2 - оснастка для закрепления лопатки в сварочной машине в разобранном состоянии.

Позицией 1 (фиг.1) обозначен диск, позицией 2 - лопатка для формирования моноблочного лопаточного диска. Диск 1 и лопатка 2 имеют выступы 3 и 4, содержащие соответственно плоские поверхности 5 и 6. Лопатка 2 содержит технологический припуск 7, предназначенный для закрепления лопатки 2 в оснастке 8 (фиг.2). Лопатка 2 в сварочной машине закреплена винтами крепления 9. Кроме того, на фиг.1 показано Fсж - сварочное усилие (усилие сжатия), а на фиг.2 Fз - усилие зажатия.

Изобретение осуществляют следующим образом. Оснастка 8 устанавливается в сварочную машину для линейной сварки трением. После этого лопатку 2 устанавливают в оснастку 8 и закрепляют винтами крепления 9 небольшим предварительным усилием зажатия Fз, равным 1 кH.

Диск 1, установленный на сварочной машине, сближается с лопаткой 2 и поверхностью 5 вводится с ней в соприкосновение по поверхности 6 лопатки со сварочным усилием (усилием сжатия), равным Fсж=60 кH. Режим осцилляции при этом отключен (возвратно-поступательные движения лопатки сведены к нулю). Зажатые в оснастку части лопатки подвергаются при этом упругой деформации, в результате чего устраняется неточность установки лопатки в оснастку, связанная с погрешностью изготовления лопатки.

Далее винты 9 затягивают полным усилием зажатия Fз, равным 40 кН. Только после этого лопатку 2 вводят в режим осцилляции, осуществляя возвратно-поступательное движение. При достижении определенной величины осадки осцилляция прекращается, усилие сжатия Fсж выдерживается некоторое время. После снятия сварочного усилия Fсж сварка завершается.

Таким образом, изобретение позволяет повысить качество сварки за счет устранения перекосов сварочного шва, достигаемого полнотой контакта свариваемых поверхностей лопатки и диска.

Способ изготовления блиска, содержащего множество лопаток, присоединенных к диску радиально, в котором формируют лопатку, имеющую выступ для соединения с диском, соединяют выступ лопатки с выступом диска посредством линейной сварки трением, отличающийся тем, что перед линейной сваркой трением лопатку зажимают в оснастке небольшим предварительным усилием зажатия, вводят в соприкосновение с диском и нагружают осевым сварочным усилием, после чего, не снижая приложенного сварочного усилия, лопатку закрепляют в оснастке полным усилием зажатия, при котором осуществляют линейную сварку трением лопатки и диска, причем полученную фиксацию лопатки сохраняют в течение всего процесса сварки.