Вертикальный насос

Иллюстрации

Показать всеИзобретение относится к вертикальным полупогружным насосам для подачи охлаждающей воды из водоемов и погружаемым в ограниченные по радиальным габаритам места установки, например для откачки нефти из подземных резервуаров. Вертикальный насос содержит корпус и ротор с рабочим колесом диагонального типа. Вал колеса размещен в подшипниках скольжения. Направляющий аппарат с лопатками, образующими каналы, расположен за рабочим колесом. Лопатка в сечении, нормальном к поверхности лопатки и поверхности, образующей вместе с лопатками каналы, выполнена переменной толщины в виде трапеции с максимальным значением у основания на меньшем радиусе канала. Между лопатками рабочего колеса и направляющего аппарата выполнен минимально возможный конструктивный зазор. Максимальный диаметр каналов направляющего аппарата относительно оси вращения рабочего колеса рассчитывается по формуле и зависит от минимального диаметра расположения выходных кромок рабочего колеса и ширины рабочего колеса на выходе. Изобретение направлено на уменьшение радиального габарита насоса с сохранением технических параметров и повышение энергетической эффективности. 2 ил.

Реферат

Изобретение относится к гидромашиностроению, а именно к вертикальным полупогружным насосам для подачи охлаждающей воды из водоемов и погружаемым в ограниченные по радиальным габаритам места установки. Изобретение может быть использовано для откачки нефти из подземных резервуаров. К таким насосам предъявляются высокие требования по надежности, экономичности, кавитационным качествам.

Известны вертикальные насосы, например, типа 20Н-22×3 с рабочим колесом центробежного типа, направляющим аппаратом и длинным валопроводом, расположенным внутри трубопровода нагнетания и с вынесенным за пределы насоса электродвигателем. Насосы имеют несколько разъемов по корпусу, в которых устанавливаются подшипники скольжения. (М.Д. Айзенштейн, «Центробежные насосы для нефтяной промышленности», ГНТИ нефтяной и горно-топливной литературы, 1957).

Недостатком таких насосов является значительный радиальный габарит проточной части, недостаточно высокий коэффициент полезного действия, обусловленный неоптимальным исполнением осевого направляющего аппарата за центробежным колесом.

Известны также вертикальные насосы, содержащие центробежное рабочее колесо диагонального (осерадиального) типа и выправляющий (направляющий) аппарат, входные кромки которого расположены в области максимального радиуса проточной части направляющего аппарата, причем осевая длина направляющего аппарата превышает осевую длину рабочего колеса в 3-4 раза.

Наиболее близким по технической сущности и достигаемому результату является вертикальный полупогружной насос, содержащий корпус и ротор с рабочим колесом диагонального типа, вал которого размещен в подшипниках скольжения, расположенный за рабочим колесом направляющий аппарат с лопатками, образующими каналы (патент DE №19523661, МПК F04D 1/06, 02.01.1997).

Недостатками насоса но данному патенту являются значительный радиальный габарит насоса и сложность конструкции.

Задачей изобретения является создание насоса с минимальными радиальными при заданных напорных характерно гиках размерами и высокой энергетической эффективностью.

Поставленная задача решается тем, что в вертикальном насосе, содержащем корпус и ротор с рабочим колесом диагонального типа, вал которого размещен в подшипниках скольжения, расположенный за рабочим колесом направляющий аппарат с лопатками, образующими каналы, согласно изобретению лопатка в сечении нормальном к поверхности лопатки и поверхности, образующей вместе с лопатками каналы, выполнена переменной толщины, в виде трапеции с максимальным значением у основания на меньшем радиусе канала, а между лопатками рабочего колеса и направляющего аппарата выполнен минимально возможный конструктивный зазор, при этом максимальный диаметр каналов направляющего аппарата относительно оси вращения рабочего колеса не превышает D=Dmin+2b, где Dmin - минимальный диаметр расположения выходных кромок рабочего колеса, b - ширина рабочего колеса на выходе.

Технический результат достигается специальным профилированием проточной части насоса, в частности, направляющего аппарата, лопатки которого образуют каналы. Лопатка в сечении, нормальном к поверхности лопатки и поверхности, образующей вместе с лопатками каналы, выполнена переменной толщины в виде трапеции, причем максимальное значение толщины лопатки выполнено у основания на меньшем радиусе канала. Между лопатками рабочего колеса и направляющего аппарата выполнен минимально возможный конструктивный зазор. Максимальный диаметр каналов направляющего аппарата относительно оси вращения рабочего колеса не превышает D=Dmin+2b, где Dmin - минимальный диаметр расположения выходных кромок рабочего колеса, b - ширина рабочего колеса на выходе. При этом рабочее колесо выполнено диагонального типа, а направляющий (выправляющий) аппарат спрофилирован так, что лопатки направляющего аппарата имеют сложную конфигурацию и выполнены не на конической поверхности, а на торовой, непосредственно за рабочим колесом, и плавно переходящей в осевое направление, причем входные кромки направляющих лопаток параллельны выходным кромкам рабочего колеса, выходные части лопаток имеют небольшой наклон до 5°. С целью обеспечения равномерного по скорости потока в направляющем аппарате и уменьшения вихревых зон в направляющем аппарате лопатки в поперечном сечении, выполнены переменной толщины, например, в виде трапеции, причем большее значение толщины у основания на внутренней поверхности тора. Дополнительно с целью снижения потерь напора в корпусе насоса до нагнетательного патрубка подшипники насоса выполнены с минимальным радиальным размером, а вал насоса имеет уменьшенный диаметр, сохраняя прочность и жесткость за счет соединения валов при помощи разъемной втулки, позиционирующей соединяемые валы по цилиндрическим поверхностям, что обеспечивает высокую точность центровки валов. За счет такого исполнения направляющего аппарата достигается уменьшение радиального габарита насоса с сохранением технических параметров и достигается повышение энергетической эффективности за счет организации равноскоростного потока в направляющем аппарате и снижения потерь в вихревых зонах.

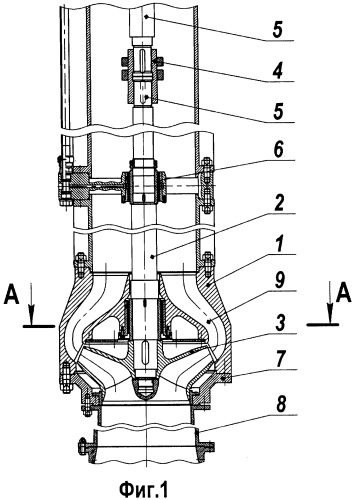

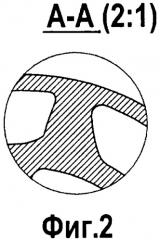

На чертеже на фиг.1 изображен продольный разрез насоса, а на фиг.2 - сечение Л-Л фиг.1.

Насос содержит корпус - направляющий аппарат 1 и ротор 2, состоящий из рабочего колеса 3, сочлененных при помощи разъемных в гулок 4 валов 5, которые вращаются в подшипниках скольжения 6. Лопатки 9 направляющего аппарата 1 выполнены непосредственно за рабочим колесом 3. Лопатка 9 в сечении, нормальном к поверхности лопатки 9 и поверхности, образующей вместе с лопатками 9 каналы, выполнена переменной толщины, в виде трапеции с максимальным значением у основания на меньшем радиусе канала. Выходные кромки лопаток рабочего колеса 3 и входные кромки направляющего аппарата 1 расположены с небольшим зазором между ними. Корпус - направляющий аппарат 1 закрыт крышкой 7, к которой крепится всасывающий патрубок 8. На фиг.2 показан пример исполнения лопатки 9 направляющего аппарата 1 переменной толщины в сечении, нормальном к поверхности лопатки 9 и образующим поверхностям каналов.

Насос работает следующим образом. Рабочее колесо 3, расположенное оптимальным образом в пространстве направляющего аппарата 1 и крышки 7, засасывает воду из окружающего пространства и подает ее в направляющий аппарат 1. Благодаря минимальному зазору между рабочим колесом и направляющим аппаратом 1 кинетическая энергия потока начинает без потерь преобразовываться в потенциальную, а оптимальная форма лопаток 9 направляющего аппарата 1 в сечении оптимизирует форму канала, что приводит к исключению вихревых зон за счет обеспечения равноскоростного потока вдоль всего канала и уменьшает потери. Выполнение максимального диаметра проточной части направляющего аппарата таким образом, что D=Dmin+2b, где Dmin - минимальный диаметр расположения выходных кромок рабочего колеса, b - ширина рабочего колеса на выходе, также способствует минимизации потерь в направляющем аппарате 1 за счет сохранения постоянной абсолютной скорости на выходе из рабочею колеса 3 и на входе в направляющий аппарат 1. Минимальное загромождение проточной части насоса до нагнетательного патрубка обеспечивает снижение потерь, пропорциональных квадрату скорости, и позволяет получить максимальный напор на нагнетательном патрубке. Применение изобретения позволяет уменьшить радиальные габариты насоса, повысить КПД и надежность работы насоса.

Вертикальный насос, содержащий корпус и ротор с рабочим колесом диагонального типа, вал которого размещен в подшипниках скольжения, расположенный за рабочим колесом направляющий аппарат с лопатками, образующими каналы, отличающийся тем, что лопатка в сечении, нормальном к поверхности лопатки и поверхности, образующей вместе с лопатками каналы, выполнена переменной толщины в виде трапеции с максимальным значением у основания на меньшем радиусе канала, а между лопатками рабочего колеса и направляющего аппарата выполнен минимально возможный конструктивный зазор, при этом максимальный диаметр каналов направляющего аппарата относительно оси вращения рабочего колеса не превышает D=Dmin+2b, где Dmin - минимальный диаметр расположения выходных кромок рабочего колеса, b - ширина рабочего колеса на выходе.