Способ механического испытания на сплющивание с анализом акустико-эмиссионных сигналов

Иллюстрации

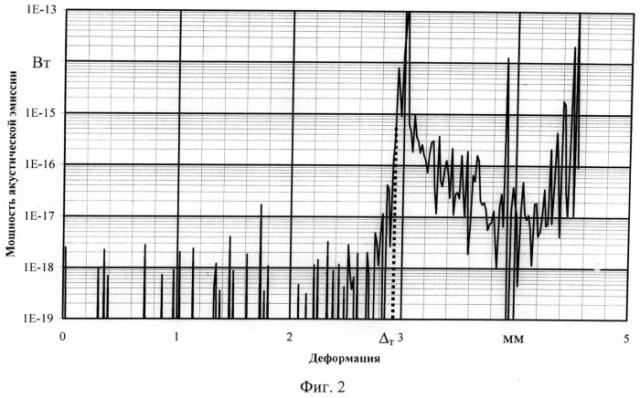

Показать всеИзобретение относится к области методов контроля качества сталей и сплавов. Технический результат - повышение точности измерений. Способ механического испытания труб включает сплющивание трубного образца между двумя гладкими жесткими параллельными плоскостями с постоянной скоростью, определение степени пластичности и деформации образца сжатием до образования в нем первой трещины. При этом деформацию образца осуществляют с регистрацией закрепленным на образце датчиком акустической эмиссии сигналов акустической эмиссии. Момент образования трещины определяют по резкому увеличению сигнала акустической эмиссии, по которому определяют степень пластичности и запас пластичности образца, как относительное превышение пластичности образца заранее установленного предела. 2 ил.

Реферат

Изобретение относится к металлургии и машиностроению, преимущественно к испытаниям материалов, и может использоваться при контроле качества труб.

Известен метод испытания труб на сплющивание (ГОСТ 8695-75), заключающийся в сплющивании с постоянной скоростью трубного образца между двумя параллельными гладкими жесткими плоскостями до заранее установленной величины. После чего производится визуальный контроль отсутствия трещин на внешней и внутренней поверхностях образца. Образец считается выдержавшим испытание при отсутствии трещин. Но точность данного метода низкая и определяется субъективными особенностями оператора, так как контроль трещин производится визуально. Кроме того, этот метод фактически дифференцирует образцы по пластичности на две группы - с пластичностью выше и ниже заранее определенного предела, то есть не позволяет определять запас пластичности образцов.

Для устранения указанных недостатков предлагается способ механического испытания на сплющивание с анализом акустико-эмиссионных сигналов, предусматривающий проведение испытаний на сжатие трубных образцов до образования первой трещины, определяемой с помощью анализа сигналов акустической эмиссии как момент резкого увеличения мощности акустической эмиссии.

Указанный технический результат обеспечивается заявляемым способом механического испытания на сплющивание с анализом акустико-эмиссионных сигналов, включающий сплющивание трубного образца между двумя гладкими жесткими параллельными плоскостями с постоянной скоростью до образования первой трещины, определяемой как момент времени резкого увеличения мощности акустической эмиссии.

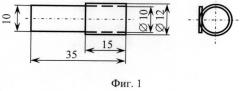

Предлагаемый способ был реализован при испытаниях образцов из стали 30ХГСА. Цилиндрические трубные образцы изготавливались в соответствии с ГОСТ 8695-75 и имели следующие размеры рабочей части: внутренний диаметр - 10 мм, наружный диаметр - 12 мм, толщина стенки - 1 мм, длина - 15 мм. Испытание образцов на сплющивание производилось на испытательной машине INSTRON 3382K7046 со скоростью 1 мм/мин. Для анализа сигналов акустической эмиссии на образцах предусматривалась площадка размерами 10×20 мм, выступающая за пределы рабочей части образца (фиг. 1). На этой площадке закреплялся датчик сигналов акустической эмиссии Global test GT-301, сигналы с которого усиливались усилителем GT-200A, преобразовывались в цифровой вид и обрабатывались на компьютере. Во время испытаний производилась регистрация и анализ деформации образца и мощности акустической эмиссии (см. фиг. 2). При резком увеличении мощности акустической эмиссии, соответствующей образованию трещины, испытания останавливались. Степень пластичности образца определялась как его деформация в момент образования первой трещины (ΔТ), a запас пластичности - как относительное превышение пластичности образца заранее установленного порога.

Предлагаемый способ позволяет повысить точность испытаний, а также определить степень пластичности и запас пластичности образца.

Способ механического испытания труб на сплющивание, включающий деформацию трубного образца сжатием между двумя гладкими жесткими параллельными плоскостями с постоянной скоростью и определение степени пластичности образца, отличающийся тем, что во время деформации образца с помощью закрепленного на образце датчика осуществляют регистрацию сигналов акустической эмиссии, а степень пластичности образца определяют в момент резкого увеличения сигнала акустической эмиссии, соответствующего моменту образования в нем первой трещины, при этом определяют запас пластичности образца как относительное превышение пластичности образца заранее установленного предела.