Электрод и способ его производства

Иллюстрации

Показать всеИзобретение относится к электроду и способу его производства. Электрод включает в себя проводящий токоотвод, имеющий слой смолы и слой активного материала, сформированный на токоотводе. Слой активного материала включает в себя слой активного материала положительного электрода на одной стороне проводящего токоотвода и слой активного материала отрицательного электрода на противоположной стороне проводящего токоотвода. Слой смолы токоотвода соединен с помощью соединения термическим сплавлением со слоем активного материала. Изобретение позволяет улучшить адгезию между токоотводом и слоем активного материала и уменьшить сопротивление контакта между ними. 5 н. и 15 з.п. ф-лы, 8 ил., 5 табл.

Реферат

Перекрестные ссылки на родственные заявки

[0001] Эта заявка испрашивает приоритет по заявке на патент Японии с порядковым №2008-324131, поданной 19 декабря 2008 года, которая включена сюда в полном объеме по ссылке.

Область техники

[0002] Данное изобретение относится к электроду и способу его производства.

Уровень техники

[0003] В последние годы стало очень желательным уменьшение выбросов диоксида углерода в целях охраны окружающей среды: Автомобильная промышленность все больше ориентируется на внедрение электромобилей (ЭМ) и гибридных электромобилей (ГЭМ) для уменьшения выбросов оксидов углерода и усиленно разрабатывала вторичные (аккумуляторные) батареи электродвигательного привода, что стало ключом к практическому применению этих электромобилей. Среди вторичных батарей внимание уделяется литий-ионным вторичным батареям с высокой плотностью энергии и высокой удельной мощности.

[0004] В литий-ионных вторичных батареях электрод обычно сформирован нанесением активного материала положительного электрода или активного материала отрицательного электрода на токоотвод с использованием связующего материала.

[0005] Традиционно токоотводом литий-ионной вторичной батареи является металлическая фольга. В качестве замены токоотводу из металлической фольги недавно нашел применение токоотвод, содержащий проводящую смолу. (Смотри, например, выложенную патентную публикацию Японии №61-285664). Содержащий смолу проводящий токоотвод легче по весу, чем токоотвод из металлической фольги, и поэтому ожидается, что он улучшит выходную мощность батареи.

Краткая сущность изобретения

[0006] Тем не менее, электрод с традиционным содержащим смолу проводящим токоотводом обладает проблемой высокого сопротивления контакта между содержащим смолу проводящим токоотводом и слоем активного материала. Кроме того, литий-ионная вторичная батарея обладает проблемой отделения слоя активного материала положительного или отрицательного электрода от содержащего смолу проводящего токоотвода при приложении механического напряжения, так как слой активного материала положительного или отрицательного электрода расширяется и сжимается из-за поглощения и высвобождения ионов лития в слое активного материала в ходе циклов зарядки/разрядки.

[0007] В результате обширных исследований было обнаружено, что вышеуказанные проблемы можно решить с помощью электрода, в котором проводящий токоотвод имеет слой смолы, соединенный с помощью соединения термическим сплавлением со слоем активного материала.

[0008] В вариантах осуществления данного изобретения электрод сформирован с помощью соединения термическим сплавлением слоя смолы токоотвода со слоем активного материала. Это позволяет улучшить адгезию между токоотводом и слоем активного материала, предотвратить отделение слоя активного материала от токоотвода и уменьшить сопротивление контакта между токоотводом и слоем активного материала.

Краткое описание чертежей

[0009] Приведенное здесь описание делает ссылки на приложенные чертежи, на которых схожие ссылочные номера относятся к схожим частям на нескольких видах, и где:

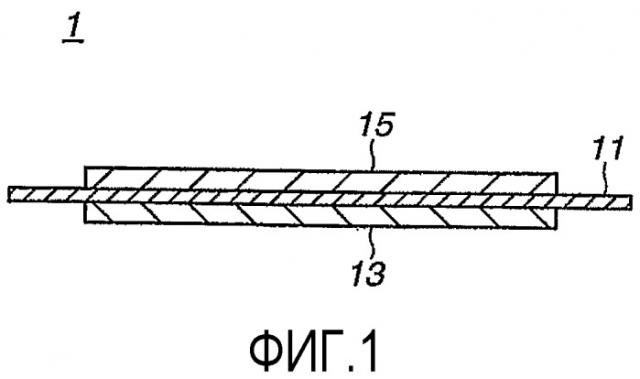

[0010] ФИГ.1 является схематическим видом в поперечном сечении биполярного электрода в соответствии с одним вариантом осуществления изобретения;

[0011] ФИГ.2 является схематическим видом в поперечном сечении биполярной батареи в соответствии с одним вариантом осуществления изобретения;

[0012] ФИГ.3 является видом в перспективе биполярной батареи в соответствии с одним вариантом осуществления изобретения;

[0013] ФИГ.4А, 4В и 4С являются соответственно видом сверху, видом спереди и видом сбоку блока батарей в соответствии с одним вариантом осуществления изобретения;

[0014] ФИГ.5 является схематическим видом автомобиля, на который установлен блок батарей в соответствии с одним вариантом осуществления изобретения;

[0015] ФИГ.6 является оптической микрофотографией биполярного электрода в соответствии с Примером 1 изобретения;

[0016] Фиг.7А и 7В являются увеличенными видами стороны положительного электрода биполярного электрода с ФИГ.6; и

[0017] ФИГ.8А и 8В являются увеличенными видами стороны отрицательного электрода биполярного электрода с ФИГ.6.

Подробное описание вариантов осуществления изобретения

[0018] Данное изобретение будет подробно описано ниже со ссылкой на чертежи. На чертежах размеры соответствующих частей и участков могут быть увеличены с целью иллюстрации на чертежах и могут отличаться от действительных размеров.

[0019] ФИГ. 1 является схематическим видом, изображающим биполярный электрод 1 для биполярной литий-ионной вторичной батареи в соответствии с одним вариантом осуществления (называемым первым вариантом осуществления) изобретения. Биполярный электрод 1 имеет токоотвод 11, слой 13 положительного электрода (слой активного материала положительного электрода), сформированный на одной стороне токоотвода 11, и слой 15 отрицательного электрода (слой активного материала отрицательного электрода), сформированный на другой стороне токоотвода 11. Токоотвод 11 соединен с помощью соединения термическим сплавлением со слоем 13 активного материала положительного электрода и слоем 15 активного материала отрицательного электрода. В первом варианте осуществления токоотвод 11 состоит из проводящего(их) слоя или слоев смолы.

[0020] Соединение термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала позволяет уменьшить сопротивление между токоотводом 11 и слоями 13, 15 активного материала и улучшить сопротивление отделению между токоотводом 11 и слоями 13,15 активного материала.

[0021] Здесь соединение термическим сплавлением относится к состоянию, в котором полимерный материал размягчен и сцеплен с материалом подложки благодаря нагреву полимерного материала в течение от нескольких секунд до нескольких часов до температуры более высокой, чем температура размягчения полимерного материала.

[0022] В случае обычной батареи, отличной от биполярной батареи, токоотвод обладает функцией сбора электрического заряда с отрицательного электрода и подачи электрического заряда к клемме или же переноса поданного с клеммы электрического заряда к положительному электроду. Таким образом, требуется, чтобы токоотвод обычных батарей демонстрировал низкое электрическое сопротивление в горизонтальном (плоскостном) направлении переноса заряда. Для того чтобы уменьшить горизонтальное электрическое сопротивление токоотвода, в качестве токоотвода в обычной батарее используется металлическая фольга определенной толщины. В случае биполярной батареи, напротив, токоотвод напрямую подает электрический заряд от его стороны отрицательного электрода к его стороне положительного электрода. Электрический заряд течет в направлении наслоения конструктивных элементов биполярной батареи и не должен протекать в горизонтальном направлении биполярной батареи. Токоотвод биполярной батареи не обязательно сделан из металлической фольги, так как нет необходимости уменьшать горизонтальное электрическое сопротивление токоотвода. Кроме того, применение проводящего токоотвода, содержащего слой(и) смолы, предпочтительно, токоотвода, состоящего из проводящего(их) слоя(ев) смолы, в биполярной батареи делает возможным уменьшение веса электрода. Уменьшение веса электрода преимущественно ведет к высокой удельной мощности батареи.

[0023] По этим причинам электрод 1 по данному изобретению подходит для использования в биполярной батарее и, таким образом, предпочтительно относится к биполярному типу, как в первом варианте осуществления с ФИГ. 1. Когда электрод 1 по данному изобретению относится к биполярному типу, как в первом варианте осуществления, токоотвод предпочтительно, но не обязательно, имеет удельное объемное сопротивление от 10 до 10-5 Ом·см. Токоотвод с таким удельным объемным сопротивлением особенно хорошо подходит для использования в биполярной батарее.

[0024] Конструктивные компоненты электрода 1 будут пояснены более подробно ниже.

[0025] Токоотвод 11 имеет по меньшей мере один проводящий слой смолы. Для соединения термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала по меньшей мере один самый внешний слой токоотвода 11, смежный и соприкасающийся со слоем 13 или 15 активного материала, сформирован в виде слоя смолы. Конкретные примеры токоотвода 11 представляют собой сформированные из одного или более слоев смолы или сформированные из слоистой структуры («ламината») из слоев смолы и металлической фольги. С точки зрения уменьшения веса, токоотвод предпочтительно формируется из одного или более слоев смолы (т.е. одного единственного слоя смолы или двух или более слоев смолы).

[0026] Слой смолы содержит полимерный материал в качестве существенного компонента. Для того чтобы слой смолы обладал электрической проводимостью, существуют две возможные формы: (1) форма, при которой полимерный материал является проводящим полимером; и (2) форма, при которой слой смолы содержит проводящий наполнитель.

[0027] Проводящий полимер выбирается из тех, которые обладают электрической проводимостью, но как среда переноса заряда не допускают проводимости ионов. В качестве проводящего полимера может быть использован сопряженный полиен, который, как предполагается, демонстрирует электрическую проводимость за счет формирования энергетических зон и который сейчас начинает использоваться на практике в электролитических конденсаторах и т.д. Предпочтительными примерами сопряженного полнена являются полианилин, полипиррол, политиофен, полиацетилен, полипарафенилен, полифиниленвинилен, полиакрилонитрил, полиоксадиазол и любая их смесь. Особенно предпочтительными являются полианилин, полипиррол, политиофен и полиацетилен с точки зрения электрической проводимости и стабильного использования в батарее.

[0028] Проводящий наполнитель выбирается из тех, которые обладают электрической проводимостью, но как среда переноса заряда не допускают проводимости ионов, и обладают способностью выдерживать положительные и отрицательные электродные потенциалы. Примерами проводящего наполнителя являются частицы алюминия, частицы нержавеющей стали, частицы углерода, такие как графит и углеродная сажа, частицы серебра, частицы золота, частицы меди, частицы титана и частицы любых их проводящих сплавов. Проводящий наполнитель не ограничен перечисленным выше. Проводящий наполнитель может быть одного типа или двух или более типов. Любые другие экономически выгодные проводящие наполнители, такие как так называемые проводящие нанонаполнители наподобие углеродных нанотрубок, могут также быть пригодными для использования.

[0029] Распределение проводящего наполнителя в слое смолы не обязательно является равномерным и может изменяться в зависимости от положения внутри слоя смолы. Возможно использование двух или более типов материалов проводящего наполнителя в сочетании таким образом, чтобы материалы проводящего наполнителя имели различные распределения. Например, проводящий наполнитель стороны положительного электрода может по типу отличаться от проводящего наполнителя стороны отрицательного электрода. Проводящий наполнитель стороны положительного электрода предпочтительно выбирается из частиц алюминия, частиц нержавеющей стали, частиц золота и частиц углерода, более предпочтительно - частиц углерода, с точки зрения электрической проводимости. Проводящий наполнитель стороны отрицательного электрода предпочтительно выбирается из частиц серебра, частиц золота, частиц меди, частиц титана, частиц нержавеющей стали и частиц углерода, более предпочтительно -частиц углерода, с точки зрения электрической проводимости. Частицы углерода, такие как углеродная сажа и графит, имеют большой интервал потенциалов, будучи стабильными в широком диапазоне положительных и отрицательных электродных потенциалов и демонстрируя высокую электрическую проводимость. Частицы углерода также экономят вес, минимизируя увеличение веса. Кроме того, частицы углерода часто содержатся в виде проводящей добавки в слое электрода. Сопротивление контакта между токоотводом и слоем электрода может быть уменьшено за счет использования одного и того же углеродного материала в качестве проводящего наполнителя и проводящей добавки в слое электрода. В случае использования частиц углеродов в качестве проводящего наполнителя, частицы углерода могут быть подвергнуты гидрофобной обработке с тем, чтобы уменьшить совместимость материала электролита с токоотводом и тем самым сделать менее вероятным проникновение материала электролита в поры токоотвода.

[0030] Средний размер частиц проводящего наполнителя особо не ограничен, но обычно находится в интервале от 10 нм до 100 мкм. В данном описании термин «размер частиц» относится к максимальному расстоянию L между любыми двумя точками на контуре частицы. Термин «средний размер частиц» относится к среднему значению наблюдаемых размеров частиц. Процедура метода расчета среднего размера частиц следующая. Сначала случайную часть целевых материалов изучают с помощью средств наблюдения, таких как сканирующий электронный микроскоп (СЭМ) или просвечивающий электронный микроскоп (ПЭМ). А затем измеряют диаметр частицы у частицы, присутствующей в случайно наблюдаемом поле зрения. Далее изменяют поле зрения и измеряют диаметр частицы у частиц в другом поле зрения тем же способом. При изменении поля зрения те же самые наблюдения повторяют несколько раз или десятки раз. Средний размер частиц является средним значением диаметров частиц, измеренных в каждом поле зрения.

[0031] Когда проводящий наполнитель содержится в слое смолы, полимерный материал слоя смолы предпочтительно включает в себя непроводящий полимер, который выполняет функцию связывания проводящего наполнителя. Использование такого непроводящего полимера в слое смолы усиливает связывание проводящего наполнителя для увеличения надежности батареи. Непроводящий полимер выбирается из тех, которые обладают способностью выдерживать прикладываемые положительные и отрицательные электродные потенциалы. Предпочтительно, непроводящий полимер является термопластичным полимером для соединения термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала.

[0032] Примерами непроводящих полимеров являются: полиолефины, такие как полиэтилен (ПЭ) и полипропилен (ПП); сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ) и полиэфирнитрил (ПЭН); полиимид (ПИ); полиамид (ПА); поливинилиденфторид (ПВдФ); политетрафторэтилен (ПТФЭ); стирол-бутадиеновый каучук (СБК); полиакрилонитрил (ПАН); полиметилакрилат (ПМА); полиметилметакрилат (ПММА) и поливинилхлорид (ПВХ). Приведенные выше полимерные соединения могут быть использованы по одному или в сочетании двух или более из них. Среди них предпочтительны полиолефины, сложные полиэфиры, полиимид, полиамид и поливинилиденфторид. Эти полимерные соединения легко сплавляются при нагреве и, таким образом, легко соединяются с помощью соединения сплавлением со слоем активного материала. Кроме того, эти полимерные соединения имеют большой интервал потенциалов, будучи стабильными при положительных и отрицательных потенциалах, и экономят вес для большей удельной мощности батареи.

[0033] Проводящий полимер предпочтительно имеет температуру размягчения от 50 до 400°C, более предпочтительно, от 100 до 200°C. Непроводящий полимер предпочтительно имеет температуру размягчения от 50 до 400°C. Когда слой активного материала содержит термопластичный связующий полимер, полимерный материал предпочтительно имеет температуру размягчения от 100 до 200°C. С помощью регулирования температуры размягчения полимеров в этих интервалах возможно усилить соединение термическим сплавлением и добиться улучшения производительности. В данном описании температура размягчения измеряется с помощью испытания на температуру размягчения по Вика в соответствии с JIS K 7206 (1999). В случае, когда полимерный материал является смесью двух или более полимеров, температура размягчения смеси полимеров измеряется и используется как общая температура размягчения. Это же применяется к температуре размягчения связующего полимера, описанного здесь далее.

[0034] Соотношение содержаний полимерного материала и проводящего наполнителя особо не ограничено. Содержание проводящего наполнителя предпочтительно находится в интервале от 2 до 90 масс.%, более предпочтительно, от 10 до 50 масс.%, в расчете на общую массу полимерного материала и проводящего наполнителя. С помощью добавления достаточного количества проводящего наполнителя возможно придать токоотводу соответствующую электрическую проводимость.

[0035] Полимерный материал слоя смолы может быть выбран соответственно в зависимости от связующего полимера слоя активного материала. Предпочтительно, чтобы полимерный материал слоя смолы имел температуру размягчения более низкую, чем температура плавления связующего полимера слоя активного материала, или чтобы связующий полимер слоя активного материала являлся термоотверждающимся связующим полимером. Если связующий полимер электрода расплавится, возрастает вероятность того, что сопротивление электрода увеличится, что вызовет ухудшение рабочих характеристик батареи из-за снижения контакта активного материала электрода или проводящей добавки. Таким образом, желательно установить подходящую температуру соединения термическим сплавлением путем выбора полимерного материала слоя смолы и связующего полимера слоя активного материала таким образом, чтобы температура размягчения полимерного материала слоя смолы была более низкой, чем температура плавления связующего полимера слоя активного материала, или же путем выбора термоотверждающегося связующего полимера для слоя активного материала. Этот выбор материала и установка температуры соединения термическим сплавлением позволяют полимерному материалу слоя смолы сплавляться, но не позволяют связующему полимеру слоя активного материала расплавиться в процессе соединения термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала с тем, чтобы предотвратить увеличение сопротивление между частицами в слое электрода и гарантировать должное соединение термическим сплавлением токоотвода 11 и слоя электрода (слоев 13, 15 активного материала). Таким образом, возможно добиться уменьшения сопротивления контакта между проводящим слоем смолы и слоем электрода для улучшения мощностных характеристик батареи. Подходящий интервал температуры соединения термическим сплавлением будет разъяснен далее. Температура размягчения полимерного материала слоя смолы предпочтительно на 10-100°C ниже, более предпочтительно - на 10-55°C ниже, чем температура плавления связующего полимера, хотя она варьируется в зависимости от материала.

[0036] Когда два слоя 13, 15 активного материала сформированы на противоположных сторонах токоотвода 11, связующие полимеры этих слоев 13, 15 активного материала могут по типу отличаться друг от друга. В этом случае предпочтительно выбрать полимерный материал слоя смолы токоотвода 11 таким образом, чтобы температура размягчения полимерного материала слоя смолы была ниже, чем более низкая из температур плавления связующих полимеров слоев 13, 15 активного материала. Когда токоотвод 11 имеет множество слоев смолы, предпочтительно, чтобы температура плавления связующего полимера слоев 13, 15 активного материала была выше, чем температура размягчения полимерного материала самого внешнего слоя токоотвода 11, соприкасающегося со слоями 13, 15 активного материала. Кроме того, предпочтительно, чтобы в том случае, когда токоотвод 11 представляет из себя многослойную структуру из двух или более слоев смолы, среди которых два самых внешних слоя содержат полимерные материалы с различными температурами размягчения, и располагается между двумя слоями 13, 15 активного материала, температуры размягчения связующих полимеров были выше, чем более высокая из температур размягчения полимерных материалов самых внешних слоев токоотвода 11.

[0037] Токоотвод 11 может содержать любую добавку или добавки в полимерный материал и проводящий наполнитель.

[0038] Хотя толщина токоотвода 11 особо не ограничена, желательно минимизировать толщину токоотвода 11 для высокой удельной мощности батареи. В биполярной батарее токоотвод 11 между положительным и отрицательным электродами (слоем 13 положительного активного материала и слоем 15 отрицательного активного материала) может быть выполнен с высоким электрическим сопротивлением и, таким образом, выполнен с маленькой толщиной. В частности, толщина токоотвода 11 предпочтительно составляет 500 мкм или менее, более предпочтительно, от 0,1 до 80 мкм.

[0039] Как разъяснено выше, токоотвод 11 может быть сформирован из одного слоя смолы, или сформирован из слоистого материала из двух или более слоев смолы. Желательно, чтобы токоотвод 11 включал в себя один единственный слой смолы с точки зрения производительности и экономичности. С другой стороны, также желательно, чтобы токоотвод 11 включал в себя слоистый материал из трех или более слоев смолы. Например, когда токоотвод 11 включает в себя трехслойный слоистый материал для применения в биполярном электроде, слоистый материал включает в себя два самых внешних слоя, соприкасающихся со слоями 13, 15 активного материала, и один внутренний слой, расположенный между этими двумя самыми внешними слоями. Наличие такого внутреннего слоя в токоотводе 11 приводит к улучшению сопротивления отслаиванию между токоотводом 11 и слоями 13, 15 активного материала. Причиной улучшения сопротивления отслаиванию считается то, что внутренний слой оказывает буферный эффект, увеличивая адгезию самого внешнего слоя смолы и слоев 13, 15 активного материала. Здесь и далее, в случае слоистого материала из трех или более слоев, два из этих трех или более слоев, расположенные снаружи слоистого материала, называются «самыми внешними слоями»; а любой(ые) из слоев, расположенных между самыми внешними слоями, называются «внутренним(и) слоем(ями)». С точки зрения общей толщины токоотвода, число слоев смолы слоистого материала токоотвода 11 предпочтительно равно десяти или менее. Кроме того, толщина каждого из слоев смолы токоотвода 11 предпочтительно составляет от 0,1 до 500 мкм, более предпочтительно, от 0,1 до 80 мкм.

[0040] Когда токоотвод 11 имеет три или более слоев смолы, предпочтительно, чтобы температура размягчения полимерного материала самых внешних слоев смолы, смежных и соприкасающихся со слоями 13, 15 активного материала, была ниже, чем температура размягчения полимерного материала внутреннего слоя, расположенного между самыми внешними слоями. Если в процессе соединения термическим сплавлением полимерный материал внутреннего слоя расплавляется раньше полимерного материала самых внешних слоев, смежных и соприкасающихся со слоями 13, 15 активного материала, то возрастает вероятность того, что буферный эффект внутреннего слоя уменьшается и может не обеспечить улучшение сопротивления отслаиванию токоотвода 11 и слоев 13, 15 активного материала. Таким образом, желательно установить температуру соединения термическим сплавлением путем выбора полимерных материалов таким образом, чтобы температура размягчения полимерного материала внутреннего слоя была выше, чем температура размягчения полимерного материала самого внешнего слоя. Этот выбор материалов и установка температуры соединения термическим сплавлением позволяет внутреннему слою оказывать его буферный эффект должным образом и, тем самым, улучшает сопротивление отслаиванию токоотвода и слоев 13, 15 активного материала. Подходящий интервал температуры соединения термическим сплавлением будет разъяснен далее. Когда присутствуют два или более внутренних слоя, предпочтительно выбрать полимерные материалы таким образом, чтобы температура размягчения самых внешних слоев, смежных и соприкасающихся со слоями 13, 15 активного материала, была ниже, чем более низкая из температур размягчения полимерных материалов внутренних слоев.

[0041] Когда токоотвод 11 имеет два самых внешних слоя, смежных и соприкасающихся со слоями 13, 15 активного материала, как в биполярном электроде, предпочтительно выбрать полимерные материалы таким образом, чтобы температура размягчения полимерного материала внутреннего слоя была выше, чем более высокая из температур размягчения полимерных материалов двух самых внешних слоев.

[0042] Сопротивление токоотвода 11 особо не ограничено. Предпочтительно выбрать материал или материалы токоотвода 11 таким образом, чтобы сопротивление токоотвода 11 было меньше или равно одной сотой от общего сопротивления батареи, более предпочтительно, меньше или равно одной тысячной от общего сопротивления батареи.

[0043] Слои 13, 15 активного материала содержат активный материал и, необязательно, добавку или добавки.

[0044] Более конкретно, слой 13 активного материала положительного электрода содержит активный материал положительного электрода. Примерами активного материала положительного электрода являются сложные оксиды лития-переходного металла, такие как LiMn2O4, LiCoO2, LiNiO2, Li(Ni-Co-Mn)O2, а также те, в которых другой элемент заменяет часть переходного металла. Могут быть использованы два или более типа активных материалов положительного электрода в сочетании. Из соображений емкости и мощностных характеристик сложные оксиды лития-переходного металла предпочтительны в качестве активного материала положительного электрода. Нет необходимости говорить о том, что могут быть подходящим образом использованы любые другие активные материалы положительного электрода.

[0045] Слой 15 активного материала отрицательного электрода содержит активный материал отрицательного электрода. Примерами активного материала отрицательного электрода являются углеродные материалы, такие как графит, мягкий углерод и твердый (плотный) углерод, сложный оксид лития-переходного металла, такой как Li4Ti5O12, металлические материалы и материалы отрицательного электрода из литиевых сплавов. Могут быть использованы два или более типа активных материалов отрицательного электрода в сочетании. Из соображений емкости и мощностных характеристик углеродные материалы и сложные оксиды лития-переходного металла предпочтительны в качестве активного материала отрицательного электрода. Нет необходимости говорить о том, что могут быть подходящим образом использованы любые другие активные материалы отрицательного электрода.

[0046] Средний размер частиц активного материала в слоях 13, 15 активного материала особо не ограничен и предпочтительно находится в интервале от 1 до 20 мкм из соображений высоких мощностных характеристик.

[0047] Слои 13, 15 активного материала также содержат связующий полимер, как указано ранее.

[0048] Нет особого ограничения на связующий полимер, содержащийся в слоях 13, 15 активного материала. Предпочтительными примерами связующего полимера, содержащегося в слоях 13, 15 активного материала, являются: полипропилен; сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ) и полиэфирнитрил (ПЭН); полиимид; полиамид; поливинилиденфторид (ПВдФ); эпоксидная смола; и синтетический каучук. Эти соединения связующих полимеров имеют большой интервал потенциалов, будучи стабильными в широком диапазоне положительных и отрицательных электродных потенциалов и демонстрируя высокую тепловую стойкость для подходящего использования в слоях 13, 15 активного материала. Полимерные соединения могут быть использованы по одному или в сочетании из двух или более из них. Среди примеров ПВдФ и эпоксидная смола более предпочтительны из соображений температуры соединения термическим сплавлением и свойства связывания электродов. Когда связующий полимер является термопластичным полимером, температура размягчения связующего полимера предпочтительно составляет от 10 до 1000°C, более предпочтительно, от 50 до 500°C. Кроме того, температура плавления связующего полимера предпочтительно составляет от 15 до 1050°C, более предпочтительно, от 55 до 510°C. Используя управление интервалом температуры, возможно облегчить соединение термическим сплавлением и добиться улучшения производительности. Также предпочтительно, чтобы связующий полимер был термоотверждающимся полимером для облегчения соединения термическим сплавлением. Предпочтительными примерами термоотверждающегося связующего полимера являются термоотверждающийся полиимид, термоотверждающийся полиамид, эпоксидная смола и синтетический каучук. Среди них термоотверждающийся полиимид и эпоксидная смола особенно предпочтительны.

[0049] Содержание полимерного связующего материала в слоях 13, 15 активного материала особо не ограничено, до тех пор, пока оно достаточно для связывания активного материала. Предпочтительно, содержание связующего полимера составляет от 0,1 до 99 масс.%, более предпочтительно, от 1 до 50 масс.%, в расчете на общую массу слоев 13, 15 активного материала.

[0050] Другие добавки слоя активного материала включают в себя проводящую добавку, электролитическую соль (соль лития) и ионопроводящий полимер.

[0051] Проводящая добавка относится к добавке для улучшения проводимости слоев 13, 15 активного материала положительного или отрицательного электрода. Примерами проводящей добавки являются углеродные материалы, такие как углеродная сажа, например, ацетиленовая сажа, графит и выращенное из паровой фазы углеродное волокно. Добавление проводящей добавки в слои 13, 15 активного материала делает возможным эффективное образование электронной сетки внутри слоев 13, 15 активного материала и вносит вклад в улучшение мощностных характеристик батареи.

[0052] Примерами электролитической соли (соли лития) являются Li(C2F5SO2)2, LiPF6, LiBF4, LiClO4, LiAsF6 и LiCF3SO3.

[0053] Примерами ионопроводящего полимера являются полиэтиленоксидные (ПЭО) полимеры и полипропиленоксидные (ППО) полимеры.

[0054] Соотношение содержаний компонентов слоев 13, 15 активного материала особо не ограничено и может быть скорректировано соответствующим образом в свете любых знаний о вторичных батареях с неводным растворителем. Толщина слоев 13, 15 активного материала особо не ограничена и может быть скорректирована в свете знаний о батареях. Например, толщина каждого из слоев 13, 15 активного материала находится в интервале от примерно 2 до 100 мкм.

[0055] Электрод 1 по данному изобретению не ограничен биполярным электродом, как в первом варианте осуществления с ФИГ. 1, и может необязательно быть выполнен в виде положительного электрода, в котором на положительных сторонах токоотвода сформированы слои 13 активного материала положительного электрода, или же отрицательного электрода, в котором на противоположных сторонах токоотвода сформированы слои 15 активного материала отрицательного электрода. Тем не менее, отмечается, что когда электрод выполнен в виде биполярного электрода, эффекты по данному изобретению более ярко выражены, как указано выше.

[0056] Предпочтительный способ производства электрода (называемый вторым вариантом осуществления) включает в себя первый этап по снабжению токоотвода 11 проводящим слоем смолы и формированию на слое смолы слоев 13, 15 активного материала, содержащих активный материал и связующий полимер, и второй этап по соединению слоя смолы со слоями 13, 15 активного материала с помощью соединения термическим сплавлением.

[0057] Как разъяснено выше, токоотвод 11 с проводящим слоем смолы имеет преимущество в уменьшении веса, но может привести к сложностям при производстве электрода 1. Например, имеет место случай, когда во время нанесения электродной суспензии на слой смолы происходит сползание материала покрытия из-за плохой совместимости растворителя электродного покрытия со слоем смолы. Также имеет место случай, когда токоотвод 11 не может быть подвергнут сильному сжатию, так как в токоотводе 11 содержится полимерный материал. Однако соединение термическим сплавлением токоотвода 11 и слоев 13, 15 активного материала делает возможным легкое производство электрода 1 с улучшенным сопротивлением отслаиванию между токоотводом 11 и слоями 13, 15 активного материала.

[0058] Каждый из этапов производства будет разъяснен ниже, начиная с первого этапа.

[0059] Полимерсодержащий слой смолы токоотвода 11 может быть предпочтительно сформирован путем напыления или нанесения покрытия. В частности, слой смолы может быть сформирован путем приготовления суспензии, содержащей полимерный материал, и нанесения и отверждения этой суспензии. Так как примеры полимерного материала для приготовления суспензии были приведены выше, дальнейшее пояснение полимерного материала будет опущено. В суспензии может необязательно содержаться проводящий наполнитель. Дальнейшие пояснения проводящего наполнителя будут также опущены, так как примеры проводящего наполнителя были приведены выше. Как вариант, слой смолы может быть сформирован с помощью следующей процедуры: приготавливают таблетку путем плавления/перемешивания полимерного материала и, в некоторых случаях, проводящего наполнителя и, необязательно, любого подходящего растворителя, с последующим экструдированием приготовленной таблетки в лист или пленку.

[0060] Когда токоотвод 11 имеет множество слоев смолы, нет особого ограничения на процесс наслоения полимерсодержащих слоев смолы. Слои смолы могут быть наслоены с помощью любого известного процесса, такого как процесс сухого наслоения, процесс наслоения экструдированием, процесс горячего наслоения из расплава, процесс мокрого наслоения или процесс термического наслоения (дублирования).

[0061] Один предпочтительный пример первого этапа включает в себя приготовление суспензии с добавлением активного материала и связующего полимера к растворителю, а затем нанесение электродной суспензии на переводную подложку. Материал переводной подложки особо не ограничен. Тем не менее, желательно, чтобы переводная подложка легко отделялась от слоя электрода (слоев 13, 15 активного материала положительного и отрицательного электродов) и имела достаточное сопротивление отслаиванию, чтобы противостоять отделению даже при подвергании обработке прессом. Конкретными примерами переводной подложки являются материалы из металлической фольги, такие как алюминиевая фольга, медная фольга, фольга из нержавеющей стали и титановая фольга. Предпочтительно после формирования слоев 13, 15 активного материала с нанесением электродной суспензии на переводную подложку наложить токоотвод 11 на слои 13, 15 активного материала и затем подвергнуть получившийся ламинат (также называемый «ламинатом электрод-переводная подложка») последующему второму этапу. Когда электродная суспензия наносится непосредственно на токоотвод 11, склонно происходить сползание электродной суспензии. Тем не менее, формирование слоев 13, 15 активного материала на токоотводе 11 с помощью такой переводной технологии делает маловероятным появление сползания электродной суспензии и, тем самым, делает возможным улучшение адгезии между слоями 13, 15 активного материала и токоотводом 11. Кроме того, предпочтительно после нанесения электродной суспензии на переводную подложку подвергнуть ламинат прессованию соответствующим образом.

[0062] Другой предпочтительный пример первого этапа включает в себя приготовление электродной суспензии с высокой вязкостью (в виде предшественника слоя активного материала), а затем нанесение электродной суспензии на слой смолы. Формирование слоев 13, 15 активного материала с помощью непосредственного нанесения электродной суспензии на токоотвод 11 исключает процесс нанесения электродного материала на переводную подложку, как в вышеуказанной переводной технологии, и, тем самым, позволяет упростить способ производства электрода. Когда электродная суспензия имеет низкую вязкость, существует вероятность того, что произойдет сползание электродной суспензии в ходе нанесения суспензии на токоотвод 11. Поэтому предпочтительно, чтобы суспензия имела высокую вязкость с те