Устройство и способ для установки аксиального положения упорного подшипника оси относительно эталонного элемента

Иллюстрации

Показать всеИзобретение относится к устройству для установки аксиального положения упорного подшипника оси относительно эталонного элемента, включающего ось и эталонный элемент конструктивного узла, в частности упорного подшипника оси валка в прокатной клети. Для упрощения и повышения точности неоднократной установки устройство содержит первый конструктивный элемент (2), удерживающий внешнее кольцо упорного подшипника (1) в зафиксированном аксиальном положении относительно первого конструктивного элемента (2) и имеющий первую резьбу (5) с первым шагом, эталонный элемент (30), имеющий вторую резьбу со вторым шагом и установочный элемент (32), имеющий взаимодействующую с первой резьбой первого конструктивного элемента (2) первую резьбу с первым шагом и взаимодействующую со второй резьбой эталонного элемента (30) вторую резьбу со вторым шагом, причем вторая резьба выполнена так, что она по меньшей мере частично охватывает установочный элемент (32), а установочный элемент (32) выполнен так, что он по меньшей мере частично охватывает первую резьбу, или первая резьба выполнена так, что она по меньшей мере частично охватывает установочный элемент (32), а установочный элемент (32) выполнен так, что он по меньшей мере частично охватывает вторую резьбу. Вращение первого конструктивного элемента (2) и/или вращение сопрягаемой детали приводит к изменению аксиального положения упорного подшипника (1) относительно эталонного элемента (30). 4 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройству и способу для установки аксиального положения упорного подшипника оси относительно эталонного элемента, включающего в себя ось и эталонный элемент конструктивного узла, в частности, для установки аксиального положения упорного подшипника оси валков в прокатной клети.

В уровне техники из DE 103 05 039 A1 известна прокатная клеть для прокатки металла в форме прутка или трубы, в которой внешний вкладыш упорного подшипника оси валка соединен в зафиксированном аксиальном положении с втулкой подшипника. Описанная там втулка подшипника имеет наружную резьбу, которая взаимодействует с внутренней резьбой кольцевого элемента. Благодаря зажимному винту можно избежать поворота кольцевого элемента относительно втулки подшипника, так что установленное соединительное положение можно зафиксировать. Втулка подшипника посредством допускающего вращение вала валка относительно втулки подшипника упорного подшипника аксиально жестко соединена с валом валка. Разъемное крепление благодаря установке соединительного положения между кольцевым элементом и втулкой подшипника допускает аксиальное позиционирование валка относительно кольцевого элемента и, тем самым, относительно корпуса клети, так как аксиальное положение кольцевого элемента относительно корпуса клети можно зафиксировать.

Недостатком известного из DE 103 05 039 A1 устройства является то, что для точной установки аксиального положения упорного подшипника, по меньшей мере, в определенных ситуациях, втулка подшипника также должна поворачиваться относительно кольцевого элемента. Кроме того, недостатком известной из DE 103 05 039 A1 клети является то, что она не позволяет провести новую установку заводской настройки. Из практики известно, что потребители прокатных клетей, в частности при прокатке прутков, осуществляют желаемую установку аксиального положения упорного подшипника, зачастую с помощью специальных измерительных средств, к примеру, основанных на компьютерном оптическом устройстве, которое отображает образованный валками прокатной клети калибр. В случае известных до сих пор из практики видов конструкции клетей невозможно снова найти однажды найденную аксиальную настройку валков после периодически предпринимаемой перестановки без повторных дорогостоящих измерений. До сих пор это также не требовалось, так как у прокатных клетей для прокатки прутков и без того с каждой установкой новых валков требовалось новое аксиальное позиционирование. На практике клети для прокатки трубчатого продукта имеют возможность быстрой смены валков. Это повышает гибкость использования прокатных клетей. Для этих клетей предусматриваются особенные мероприятия для быстрой смены первого комплекта валков на второй комплект валков, чтобы затем быстро поменять назад для следующей партии на первый комплект валков. У этих прокатных клетей валы валков клетей устанавливаются еще на заводе в точном аксиальном эталонном положении (заводская настройка), которое, как правило, не изменяется на предприятии в прокатном цехе. Затем на предприятии валки, в которых вне клетей устанавливается соответственно необходимый валковый калибр (с точным аксиальным положением относительно эталонной плоскости валка), устанавливают в клети и вводят в действие без последующей аксиальной настройки.

В основе изобретения лежит задача предложить устройство, которое облегчает установку аксиального положения опорного подшипника оси относительно эталонного элемента, включающего в себя ось и эталонный элемент конструктивного узла, а также способ установки аксиального положения упорного подшипника оси относительно эталонного элемента, включающего в себя ось и эталонный элемент конструктивного узла, который позволяет осуществить простое повторное нахождение и установку заводской настройки.

Это задача решается посредством предметов независимых пунктов формулы изобретения. Предпочтительные варианты изобретения отображены в зависимых пунктах формулы изобретения и в следующем далее описании.

Основной мыслью изобретения является облегчение установки аксиального положения благодаря использованию установочного элемента с дифференциальной резьбой. Для этого в соответствующем изобретению устройстве предусмотрены следующие конструктивные элементы:

- первый конструктивный элемент, который удерживает внешний вкладыш упорного подшипника в зафиксированном аксиальном положении относительно первого конструктивного элемента,

- эталонный элемент,

причем

- первый конструктивный элемент имеет первую резьбу с первым шагом,

- эталонный элемент имеет вторую резьбу со вторым шагом,

и

предусмотрен установочный элемент, который имеет взаимодействующую с первой резьбой первого конструктивного элемента первую резьбу с первым шагом и взаимодействующую со второй резьбой эталонного элемента вторую резьбу со вторым шагом,

причем

- вторая резьба выполнена таким образом, что она, по меньшей мере, частично охватывает установочный элемент, а установочный элемент выполнен таким образом, что он, по меньшей мере, частично охватывает первую резьбу, или

- первая резьба сформирована таким образом, что она, по меньшей мере, частично охватывает установочный элемент, а установочный элемент выполнен таким образом, что он, по меньшей мере, частично охватывает вторую резьбу.

Использование установочного элемента в таким образом выполненном устройстве позволяет достичь аксиального положения упорного подшипника только вращением установочного элемента, причем первый конструктивный элемент и эталонный элемент не должны вращаться, хотя аксиальное положение первого конструктивного элемента изменяется.

Из описания изобретения и формулы следует, что упорный подшипник оси выполнен, как правило, в виде подшипника качения (в частности, шарикоподшипника) или тому подобного. Такие подшипники имеют внутреннее опорное кольцо, которое соединено с осью, расположенные между внутренним и внешним кольцом подшипника тела качения (чаще всего шарики) и внешнее кольцо подшипника. Тем не менее, изобретение не ограничено такой конструкцией упорного подшипника. Каждый упорный подшипник имеет первый конструктивный элемент, который соединен с осью, и второй конструктивный элемент, который может осуществлять вращательное относительное движение относительно первого соединенного с осью конструктивного элемента. «Внешним кольцом упорного подшипника» будет таким образом каждый второй конструктивный элемент подшипника независимо от понимания точного конструктивного исполнения упорного подшипника, который может осуществлять вращательное относительное движение относительно первого соединенного с осью конструктивного элемента. Если в формуле и описании говорится об «аксиальном положении» или используются другие понятия, которые отсылают к оси или ориентации оси, то они относятся, если в соответствующем месте не конкретизируется иначе, к оси, которая может устанавливаться в упорном подшипнике, соответственно, к аксиальному направлению такой оси, которая может устанавливаться в упорном подшипнике. Возможно, что при конкретном осуществлении соответствующего изобретению устройства или соответствующего изобретению способа необходимо выполнять отдельные конструктивные элементы составными. Поэтому, в частности, под понятиями «первый конструктивный элемент», «эталонный элемент», «установочный элемент», «корпус клети», «сопрягаемая деталь», «измерительный элемент» и «регулировочный элемент» понимают также составные конструктивные узлы.

В одном предпочтительном варианте осуществления изобретения первый конструктивный элемент выполнен в виде втулки подшипника, как это известно, к примеру из DE 103 05 039 A1. В одном предпочтительном варианте осуществления изобретения эталонный элемент - это корпус клети прокатного стана. Однако эталонный элемент может также быть расположенной в корпусе клети эксцентриковой втулкой, как это известно, к примеру, из DE 103 05 039 A1.

В одном предпочтительном варианте осуществления изобретения установочный элемент выполнен в виде гильзы. В одном особенно предпочтительном варианте осуществления изобретения установочный элемент на одном конце может иметь приемный элемент для инструмента, в частности захват, с помощью которого может вращаться установочный элемент.

В одном предпочтительном варианте осуществления изобретения первый шаг резьбы (шаг, предусмотренной на первом конструктивном элементе первой резьбы) больше чем второй шаг резьбы (шаг, предусмотренной на эталонном элементе резьбы). Особенно предпочтительно, чтобы первый шаг резьбы был не более чем на 50% больше второго шага резьбы. В одном альтернативном варианте осуществления изобретения, однако, возможно, что первый шаг резьбы меньше второго. Далее также возможно, что предусмотренная на первом конструктивном элементе первая резьба и предусмотренная на втором конструктивном элементе вторая резьба имеют по отношению друг к другу противоположные направления резьбы, т.е. одна из них - это правая резьба, а другая - левая. Далее, в этом случае возможно, что шаги обеих резьб равны по величине. В одном другом варианте осуществления изобретения первый шаг резьбы меньше чем второй, в частности, не более чем на 33% меньше второго шага резьбы.

Согласно изобретению может быть предусмотрена прокатная клеть с осью валка и упорным подшипником для оси валка, а также корпус клети, при которых соответствующее изобретению устройство применяется для установки аксиального положения упорного подшипника оси валка относительно эталонного элемента.

В одном предпочтительном варианте осуществления изобретения такая прокатная клеть выполнена для прокатки продукта в форме трубы или прутка и имеет корпус клети, а также по меньшей мере один валок, который расположен на установленном в корпусе клети вращающемся валу валка. В одном предпочтительном варианте осуществления изобретения такая прокатная клеть имеет три или четыре валка, расположенных в форме звезды вокруг продольной оси валка.

В одном предпочтительном варианте осуществления изобретения в такой прокатной клети эталонный элемент посредством, по меньшей мере, одного резьбового соединения так свинчен с корпусом клети, что аксиальное положение эталонного элемента зафиксировано относительно тела клети, а вращательное положение эталонного элемента - относительно корпуса клети.

Соответствующий изобретению способ установки аксиального положения упорного подшипника оси относительно эталонного элемента включающего в себя ось и эталонный элемент конструктивного узла, исходит из основной идеи, что аксиальное положение упорного подшипника устанавливают вращением и на вращающемся теле предусматривают первую метку, а также на втором теле, которое не вращается с первым телом, предусматривают вторую метку. В качестве заводской настройки может быть установлено положение первой метки в пространстве относительно второй метки в пространстве.

К тому же предлагается соответствующий изобретению способ, при котором используют первый конструктивный элемент, который удерживает внешний вкладыш упорного подшипника в зафиксированном аксиальном положении относительно первого конструктивного элемента и имеет резьбу, которая так взаимодействует с сопрягаемой деталью с соответствующей резьбой, что вращение первого конструктивного элемента и/или вращение сопрягаемой детали приводит к изменению аксиального положения упорного подшипника относительно эталонного элемента, и используют первую метку, положение которой в пространстве зависит от положения первого конструктивного элемента, а также вторую метку, положение которой в пространстве не зависит от положения первого конструктивного элемента, причем для установки (настройки) аксиального положения упорного подшипника вращают первый конструктивный элемент и/или сопрягаемую деталь до тех пор, пока первая метка не займет предварительно заданное соответствующее подлежащему установке аксиальному положению положение относительно второй метки.

В одном предпочтительном варианте осуществления изобретения первая и вторая метки выполнены в виде штриха. При таком варианте осуществления особенно предпочтительно выбирают заранее зафиксированную настройку (установку), при которой первая метка находится в продолжении второй метки. В одном альтернативном варианте осуществления возможно, что первый конструктивный элемент имеет множество меток и что подлежащее установке положение устанавливают посредством того, что первую метку выбирают из множества меток и зафиксированное положение устанавливают посредством того, что вторую метку устанавливают на одной линии с выбранной из множества меток первой меткой. К примеру, множество меток может быть шкалой и в качестве первой метки выбирают деление (штрих) шкалы, при которой наступает желаемая установка, когда вторая метка устанавливается на одной линии с этим выбранным штрихом шкалы. Так же в предпочтительном варианте осуществления вторая метка может быть выбрана из множества меток шкалы.

В одном предпочтительном варианте осуществления изобретения может быть предусмотрено, чтобы первая метка непосредственно не размещалась на первом конструктивном элементе и/или вторая метка непосредственно не размещалась на сопрягаемой детали. Возможны области применения соответствующего изобретению способа, при которых первая метка и/или вторая метка должны быть предусмотрены на конструктивных элементах, которые не должны оставаться в конструктивном узле, когда он находится в своей собственной эксплуатации, к примеру, не должны образовывать часть прокатной клети, когда осуществляют прокатку с использованием прокатной клети. Поэтому в одном предпочтительном варианте осуществления изобретения предусмотрен первый измерительный элемент измерительного устройства, на котором расположена первая метка. Этот первый измерительный элемент может быть соединен с первым конструктивным элементом таким образом, что он не может вращаться относительно первого конструктивного элемента. Далее предусмотрен в одном предпочтительном варианте осуществления изобретения второй измерительный элемент измерительного устройства, на котором расположена вторая метка. Этот второй измерительный элемент может быть расположен таким образом, что он не может вращаться относительно сопрягаемой детали.

В одном предпочтительном варианте осуществления изобретения первый конструктивный элемент - это опорная втулка, которая известна, к примеру, из DE 103 05 039 A1. Сопрягаемая деталь в одном предпочтительном варианте осуществления изобретения может быть установочным элементом вышеописанного соответствующего изобретению устройства. Так же сопрягаемая деталь может быть образована эталонным элементом или его частью. К примеру, сопрягаемая деталь может быть образованной эталонным элементом эксцентриковой втулкой.

В одном предпочтительном варианте осуществления изобретения регулировочный элемент устанавливают на первом конструктивном элементе или сопрягаемой детали. Конструктивный элемент, соответственно, сопрягаемая деталь может тогда вращаться посредством регулировочного элемента. Установка регулировочного элемента позволяет подлежащий приложению для вращения первого конструктивного элемента, соответственно, сопрягаемой детали крутящий момент лучше прикладывать к первому конструктивному элементу, соответственно, сопрягаемой детали. Регулировочный элемент может иметь, к примеру, кольцеобразную часть, которая прикладывается к кольцеобразной части первого конструктивного элемента, соответственно, сопрягаемой детали, причем регулировочный элемент имеет наряду с кольцеобразной частью дополнительные захваты, к которым особенно хорошо может быть приложена сила для вращения кольцеобразного элемента регулировочного элемента и соединенной для целей настройки (установки) кольцеобразной части конструктивного элемента, соответственно, сопрягаемой детали.

Устройство для осуществления соответствующего изобретению способа может иметь, в частности, предпочтительно следующие элементы и признаки:

- первый конструктивный элемент, который удерживает внешнее кольцо упорного подшипника в зафиксированном аксиальном положении относительно первого конструктивного элемента и который имеет резьбу,

- сопрягаемую деталь с взаимодействующей с резьбой первого конструктивного элемента резьбой, причем первый конструктивный элемент и его резьба, а также сопрягаемая деталь и ее резьба взаимодействуют так, что вращение первого конструктивного элемента и/или вращение сопрягаемой детали приводит к изменению аксиального положения упорного подшипника относительно эталонного элемента,

- первую метку, положение которой в пространстве зависит от положения первого конструктивного элемента,

- вторую метку, положение которой в пространстве не зависит от положения первого конструктивного элемента.

В частности, предпочтительно в качестве устройства для осуществления соответствующего изобретению способа используется соответствующее изобретению устройство, так что устройство для осуществления соответствующего изобретению способа, в частности, предпочтительно дополнительно имеет следующие элементы и признаки:

- резьба первого конструктивного элемента имеет первый шаг,

- эталонный элемент имеет вторую резьбу со вторым шагом и предусмотрен установочный элемент в качестве сопрягаемой детали, который имеет взаимодействующую с первой резьбой первого конструктивного элемента первую резьбу с первым шагом и взаимодействующую со второй резьбой эталонного элемента вторую резьбу со вторым шагом, причем

- вторая резьба выполнена так, что она по меньшей мере частично охватывает установочный элемент, а установочный элемент выполнен так, что он по меньшей мере частично охватывает первую резьбу, или

- первая резьба выполнена так, что она по меньшей мере частично охватывает установочный элемент, а установочный элемент выполнен так, что он по меньшей мере частично охватывает вторую резьбу.

В одном особенно предпочтительном варианте осуществления соответствующее изобретению устройство для осуществления соответствующего изобретению способа имеет резьбу первого конструктивного элемента, соответственно, резьбу сопрягаемой детали, которая имеет две части, причем первая часть резьбы выполнена на первой части, а вторая часть резьбы - на второй части и первая и вторая части могут перемещаться в аксиальном направлении резьбы относительно друг друга, но благодаря зажимному средству могут быть так стянуты друг с другом действующим в аксиальном направлении резьбы зажимным усилием, что первый конструктивный элемент и сопрягаемая деталь посредством зажимания соединены друг с другом во взаимодействующих друг с другом резьбах так, что они не могут вращаться относительно друг друга.

Соответствующее изобретению устройство для установки аксиального положения упорного подшипника оси относительно эталонного элемента включающего в себя ось и эталонный элемент конструктивного узла, а также соответствующий изобретению способ для установки аксиального положения упорного подшипника оси относительно эталонного элемента включающего в себя ось и эталонный элемент конструктивного узла применяют преимущественно в прокатной клети, в частности, для установки аксиального положения упорного подшипника оси валка в прокатной клети. В случае прокатной клети речь идет, в частности, предпочтительно о прокатной клети для прокатки продукта в форме прутка или для прокатки труб.

Далее изобретение более подробно поясняется примерами осуществления изобретения посредством представленных чертежей, на которых показано:

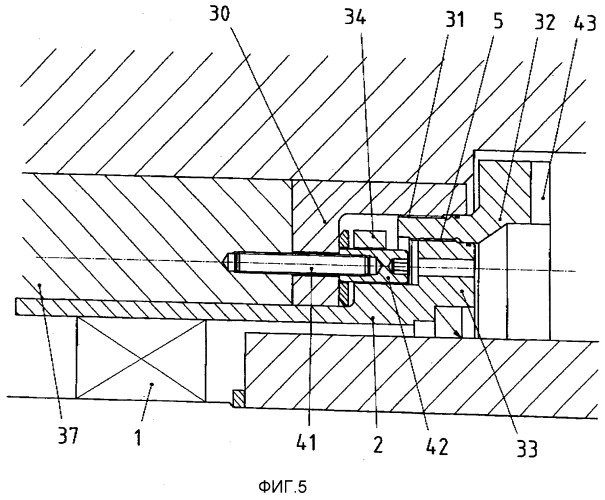

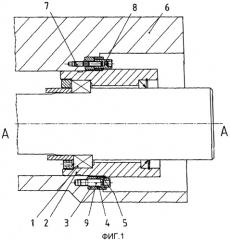

фиг.1 первый вариант выполнения устройства для осуществления соответствующего изобретению способа в разрезе на виде сбоку;

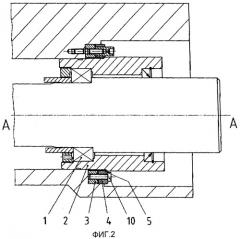

фиг.2 другие элементы представленного на фиг.1 устройства в разрезе на виде сбоку;

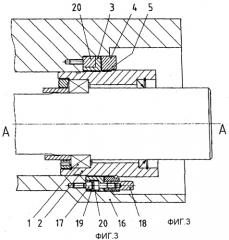

фиг.3 второй вариант выполнения устройства для осуществления соответствующего изобретению способа в разрезе на виде сбоку;

фиг.4 вариант выполнения соответствующего изобретению устройства в разрезе на виде сбоку;

фиг.5 другие элементы представленного на фиг.4 варианта выполнения соответствующего изобретению устройства в разрезе на виде сбоку и

фиг.6 разрез на виде сбоку устройства согласно фиг.1 и 2 с надетым измерительным устройством и регулирующим элементом.

Представленные на фиг.1-6 устройства образуют часть прокатной клети для прокатки продукта в форме прутка или трубы. Принципиальная конструкция такой прокатной клети известна, к примеру, из DE 103 05 039 A1, причем там на фиг.1 представлен специальный вариант осуществления с системой снабжения текучим средством, которая не должна применяться в данном изобретении.

На фиг.1 показан упорный подшипник 1, внешние кольца которого расположены в выполненном в виде опорной втулки первом конструктивном элементе 2. Первый конструктивный элемент 2 удерживает внешние опорные кольца упорного подшипника 1 в зафиксированном аксиальном положении относительно первого конструктивного элемента 2. Кроме того, фиг.1 показывает сопрягаемую деталь, имеющую первую часть 3 и вторую часть 4. На первом конструктивном элементе 2 предусмотрена наружная резьба 5. Первая часть 3 и вторая часть 4 сопрягаемой детали имеют внутреннюю резьбу, которая взаимодействует с резьбой 5 первого конструктивного элемента. Вследствие взаимодействия этих резьб вращение первого конструктивного элемента 2 и/или вращение сопрягаемой детали приводит к изменению аксиального положения упорного подшипника относительно выполненного в виде эксцентриковой втулки 6 эталонного элемента, с которым первая часть 3 сопрягаемой детали посредством установочной шпильки 7, которая проходит через первую часть 3 сопрягаемой детали и ввинчивается в эксцентриковую втулку 6, и гайки 8, которая навинчивается на свободный конец установочной шпильки 7, так может соединяться, что первая часть 3 сопрягаемой детали занимает неподвижное аксиальное положение относительно выполненного в виде эксцентриковой втулки 6 эталонного элемента.

Далее фиг.1 показывает ограничительный винт 9. Ограничительный винт 9 завинчен в эксцентриковую втулку 6, но проходит с зазором через первый конструктивный элемент 3 и вторую часть 4 установочной шпильки. Упорная поверхность на головке ограничительного винта 9 может взаимодействовать с соответствующей упорной поверхностью второй части 4 сопрягаемой детали, когда первая часть 3 и вторая часть 4 сопрягаемой детали, а также соединенный с ними по резьбе 5 первый конструктивный элемент 2, и все остальные жестко соединенные с первым конструктивным элементом 2 конструктивные элементы в направлении оси А-А на фиг.1 смещаются вправо. Взаимодействие обеих упорных поверхностей ограничивает ход, по которому вышеупомянутые конструктивные элементы могут двигаться в направлении оси A-A относительно положения эксцентриковой втулки 6.

На фиг.2 представлен зажимной винт 10, который проходит через вторую часть 4 сопрягаемой детали с зазором, но входит с зацеплением во внутреннюю резьбу первой части 3 сопрягаемой детали. Зажимным винтом 10 первая часть 3 и вторая часть 4 сопрягаемой детали могут стягиваться друг с другом с действующим в осевом направлении А-А зажимным усилием таким образом, что первый конструктивный элемент 2 и сопрягаемая деталь соединены друг с другом посредством зажимания во взаимодействующих друг с другом резьбах 5 так, что они не могут вращаться относительно друг друга. В сравнении с представленным на фиг.1 сечением представленный на фиг.2 зажимной винт расположен в другом месте в окружном направлении кольцеобразно выполненной сопрягаемой детали.

Представленное на фиг.1, 2 и 6 устройство допускает также в отдельных случаях дополнительную коррекцию аксиального положения валков и смену валков. Ослаблением зажимного винта 10 можно устранить зажимание между сопрягаемой деталью и первым конструктивным элементом 2. Вращением первого конструктивного элемента 2 первый конструктивный элемент 2 и тем самым упорный подшипник перемещают аксиально относительно выполненного в виде эксцентриковой втулки 6 эталонного элемента, с которым первая часть 3 сопрягаемой детали жестко соединена установочной шпилькой 7 и гайкой 8. Если достигнуто желаемое аксиальное положение упорного подшипника и тем самым первого конструктивного элемента 2, можно снова произвести зажимание в резьбе 5 между первым конструктивным элементом 2 и сопрягаемой деталью посредством затягивания зажимного винта 10. Благодаря зажиманию также первый конструктивный элемент 2 удерживается в зафиксированном аксиальном положении относительно сопрягаемой детали и тем самым также относительно выполненного в виде эксцентриковой втулки 6 эталонного элемента. Аксиальное положение упорного подшипника установлено точно.

Смену валков можно осуществить без изменения установленного аксиального положения первого конструктивного элемента посредством того, что вызываемое зажимным винтом 10 зажимание сохраняется, но ослаблением гайки 8 жесткое соединение между сопрягаемой деталью, соответственно, первой частью 3 сопрягаемой детали с эксцентриковой втулкой 6 (эталонным элементом) ослабляется. Затем первый конструктивный элемент 2 и второй конструктивный элемент 4 сопрягаемой детали, а также первый конструктивный элемент 2 и все жестко соединенные с первым конструктивным элементом 2 конструктивные элементы можно перемещать в аксиальном направлении оси A-A на фиг.1 вправо, пока предусмотренная на второй части 4 сопрягаемой детали упорная поверхность не упрется в ответную упорную поверхность на головке ограничительного винта 9. Это аксиальное перемещение вышеупомянутых конструктивных элементов позволяет демонтировать не представленный здесь валок прокатной клети. После установки нового валка описанные выше конструктивные элементы вновь перемещают в аксиальном направлении A-A влево на фиг.1 до упора первой части 3 сопрягаемой детали в эксцентриковую втулку 6. После этого это положение фиксируется затягиванием гайки 8. Во время этой смены валков ничего не изменилось в относительном положении сопрягаемой детали и первого конструктивного элемента, так что несмотря на смену валков аксиальная настройка (установка) упорного подшипника сохраняется.

Представленное на фиг.3 конструктивное исполнение имеет большей частью конструктивные элементы, функция которых аналогична изображенным на фиг.1 и 2 конструктивным элементам. Эти конструктивные элементы обозначены одинаковыми позициями. Также в представленном на фиг.3 конструктивном исполнении предусмотрено выполнение сопрягаемой детали из первой части 3 и второй части 4. Также в представленном на фиг.3 исполнении может создаваться посредством представленного в показанном на фиг.3 разрезе зажимного винта действующее в аксиальном направлении зажимное усилие, которое стягивает первую и вторую части друг с другом, так что первый конструктивный элемент 2 и сопрягаемая деталь за счет зажимания соединены друг с другом взаимодействующих друг с другом резьбами 5 так, что они не могут вращаться относительно друг друга.

Представленный на фиг.3 вариант исполнения отличается от представленных на фиг.1 и 2 вариантов исполнения выполнением установочной шпильки, гайки и ограничительно винта. У представленного на фиг.3 варианта исполнения ограничительный винт мог отсутствовать, так как ограничительная функция производится установочной шпилькой 17. Фиг.3 показывает установочную шпильку 17, которая завинчена в выполненный в виде корпуса 16 клети эталонный элемент. На свободный конец установочной шпильки навинчена гайка 18. В области первой части 3 сопрягаемой детали первая часть 3 сопрягаемой детали имеет выемку. В этой области выемка первой части 3 резьбовой детали установочная шпилька 17 имеет упорную поверхность 19. В выемке первой части 3 предусмотрен упорный элемент 20, который в представленном на фиг.3 рабочем положении имеет упорную поверхность, которая расположена на расстоянии от упорной поверхности 19 установочной шпильки 17.

Если гайка 18 ослаблена (отвинчена), то первая часть 3, вторая часть 4, упорный элемент 20 и все жестко соединенные по резьбе 5 с сопрягаемой деталью конструктивные элементы подвижны относительно корпуса 16 клети и могут перемещаться в аксиальном направлении А-А вправо до упора упорной поверхности упорного элемента 20 в упорную поверхность 19 установочной шпильки 17.

В представленном на фиг.3 варианте исполнения аналогично представленному на фиг.1 и 2 варианту исполнения может проводиться точная юстировка аксиального положения упорного подшипника так же, как смена валков.

Представленный на фиг.4 вариант исполнения соответствующего изобретению устройства согласовывается в большинстве конструктивных элементов с ранее описанными конструктивными элементами. У представленных на фиг.4 и 5 вариантах исполнения предусмотрен первый конструктивный элемент 2, который удерживает внешний вкладыш упорного подшипника 1 в зафиксированном аксиальном положении относительно первого конструктивного элемента 2. На внешней периферии первого конструктивного элемента 2 предусмотрена внешняя резьба 5 с первым шагом в качестве первой резьбы. Далее представленный на фиг.4 и 5 вариант исполнения имеет свинченный с короткой эксцентриковой втулкой 37 эталонный элемент 30. Эталонный элемент 30 имеет вторую резьбу 31 со вторым шагом. Далее предусмотрен установочный элемент 32, который имеет первую взаимодействующую с первой резьбой (наружная резьба 5) первого конструктивного элемента 2 резьбу с первым шагом и вторую взаимодействующую со второй резьбой 31 эталонного элемента 30 резьбу со вторым шагом. Вторая резьба 31 выполнена так, что она охватывает установочный элемент 32. Вторая резьба 31 выполнена в виде внутренней резьбы эталонного элемента 30. Установочный элемент 32 выполнен таким образом, что охватывает первую резьбу. Первая резьба установочного элемента 32 выполнена в виде внутренней резьбы, которая взаимодействует с наружной резьбой 5 (первой резьбой первого конструктивного элемента 2).

Первый конструктивный элемент 2 представленного на фиг.4 варианта исполнения имеет первый поясок 33 со сквозным отверстием и второй поясок 34 с внутренней резьбой. Зажимной винт 35 может быть введен через сквозное отверстие первого пояска 33 и ввинчен во внутреннюю резьбу второго пояска 34, так что выступающий за второй поясок 34 конец может прикладывать зажимное усилие на шайбу 36. Шайба 36 прилегает к упорной поверхности эталонного элемента 30. Повышение зажимного усилия затягиванием зажимного винта 35 приводит к зажиманию в резьбе 5 и второй резьбе 31 так, что первый конструктивный элемент 2, установочный элемент 32 и эталонный элемент 30 соединены друг с другом так, что они не могут вращаться относительно друг друга. Ослабление приложенного посредством зажимного винта 35 зажимного усилия ослабляет зажимание в резьбах 5 и 31 и позволяет вращаться установочному элементу 32 относительно первого конструктивного элемента 2 и относительно эталонного элемента 30. Вращение установочного элемента 32 вследствие различного шага в резьбах вызывает то, что первый конструктивный элемент 2 изменяет свое аксиальное положение относительно эталонного элемента 30.

Представленные на фиг.5 конструктивные элементы расположены в окружном направлении первого конструктивного элемента 2 в другом месте, чем представленные на фиг.4 конструктивные элементы вариантов исполнения на фиг.4 и 5. На фиг.5 представлены части эксцентриковой гильзы 37, а также резьбовая конструкция, которой эталонный элемент 30 в своем аксиальном положении может быть зафиксирован относительно эксцентриковой гильзы 37 и жестко соединен с этой гильзой. Резьбовая конструкция 38 имеет ввинченную в эксцентриковую гильзу 37 установочную шпильку 41, которая проходит через эталонный элемент 30. На свободный конец установочной шпильки 41 навинчивается гайка 42. Посредством затягивания гайки 42 за счет приложения гайки 42 к опорной поверхности эталонного элемента 30 может оказываться зажимное усилие на эталонный элемент 30, которым эталонный элемент 30 может быть жестко соединен с эксцентриковой гильзой 37 в своем аксиальном положении относительно этой эксцентриковой гильзы 37.

На установочном элементе 32 предусмотрен выступ 43, который позволяет устанавливать зажим или аналогичный инструмент на установочном конструктивном элементе 32, чтобы он легче мог вращаться относительно первого конструктивного элемента 2 и относительно эталонного элемента 30.

Представленный на фиг.4 и 5 вариант исполнения может применяться в прокатной клети, в которой для смены валков упорный подшипник и опирающаяся на этот подшипник деталь вала валка перемещается вдоль оси вала валка. При таком варианте исполнения прокатной клети принято зажимать валок между двумя деталями (участками) вала. Если деталь вала немного отодвинуть назад, то это позволит извлечь валок. Представленный на фиг.4 и 5 вариант исполнения допускает такую смену валков со следующими приемами: сначала ослабляют гайку 42 до тех пор, пока она не упрется в обратную сторону упора первого пояска 33. Вследствие этого обращенный к установочной шпильке 41 и к предусмотренной на эталонном элементе 30 упорной поверхности конец гайки 42 дистанцирован от этой упорной поверхности эталонного элемента 30. Теперь эталонный элемент 30, соединенный по резьбе 31 с эталонным элементом 30 установочный элемент 32, а также соединенный по резьбе 5 с установочным элементом 32 первый конструктивный элемент 2 и все соединенные далее с первым конструктивным элементом 2 элементы, в частности, упорный подшипник 1 и опирающаяся на упорный подшипник часть вала может перемещаться в аксиальном направлении вала валка, а именно вправо на фиг.5. Это перемещение ограничивается, когда предусмотренная на эталонном элементе 30 упорная поверхность упирается в гайку 42. Тем не менее, этого перемещения достаточно, чтобы освободить валок и поменять его. После смены валков только что перемещенные конструктивные элементы отодвигаются обратно, т.е. на фиг.5 влево. Затем гайку 42 затягивают до тех пор, пока она не упрется в упорную поверхность эталонного элемента 30 и не соединит его жестко с эксцентриковой гильзой 37.

Фиг.6 показывает разрезанный вид сбоку устройства для осуществления соответствующего изобретению способа, как оно представлено также на фиг.1 и 2. Можно видеть, что регулировочный элемент 50 с измерительным устройством может устанавливаться на первый конструктивный элемент 2. Для этого в кольцеобразно образованном крае 51 первого конструктивного элемента 2 предусмотрены распределенные по периметру этого кольцеобразного края 51 выемки, в которые могут входить соответствующие выемкам выступы регулировочного элемента 50, чтобы иметь возможность прикладывать вращающий момент от регулировочного элемента 50 на первый конструктивный элемент 2. Регулировочный элемент 50 прежде всего имеет примыкающую к первому конструктивному элементу 2 гильзообразную форму 56. К гильзообразной части 56 регулировочного элемента 50 присоединены соединительные перемычки 57, которые в свою очередь несут втулку 58 с шестигранником. Это позволяет прикладывать вращающий момент регулировочному элементу 50. На регулировочном элементе, который частично образует также первый измерительный элемент, предусмотрена первая метка 52, положение которой в пространстве зависит от положения первого конструктивного элемента 2. Далее на фиг.6 предусмотрен дополнительный гильзообразный элемент 53 (второй измерительный элемент), который может соединяться без возможности вращения через вставочный штифт 54 со второй частью 4 сопрягаемой детали. На гильзообразном элементе 53 предусмотрена шкала 55. Эта шкала 55 состоит из множества меток, положение которых в пространстве зависит не от положения первого конструктивного элемента 2, а от положения второй части 4 сопрягаемой детали.

Уст