Опорный узел рабочих валков прокатной клети кварто

Иллюстрации

Показать всеИзобретение предназначено для повышения удобства эксплуатации валков четырехвалковых клетей прокатных станов. Опорный узел валков прокатной клети кварто содержит подушки опорных валков, в проеме которых размещены подушки рабочих валков с опорами, между которыми установлено уравновешивающее устройство. Оперативность замены изношенного прокатного инструмента в сочетании с надежностью конструкции опорного узла и возможностью монтажа устройства на существующем прокатном оборудовании обеспечивается за счет того, что на торцевых участках рабочих валков выполнены конические отверстия, опоры рабочих валков выполнены в виде конусов, и размещенных в соответствующих конических отверстиях рабочих валков с возможностью вращения вокруг своей оси и осевого поступательного перемещения. 3 ил.

Реферат

Изобретение относится к прокатному производству, а именно к четырехвалковым станам.

Известно устройство «Прокатная клеть кварто» по патенту RU 2111072 C1 от 20.05.1998, в котором предложено снабдить подушки нижнего рабочего валка перевалочными катками, и осуществлять перевалку путем выкатывания пары рабочих валков в сборе с подушками в осевом направлении.

Недостатком устройства является сложность или невозможность замены одного из валков. Это является важным в случае, рассмотренном в данной заявке, а именно при использовании клети для получения мелкого оребрения на одной стороне листа, что сопровождается значительно неравномерностью износа одного из валков. Кроме того, к недостаткам указанного аналога относится необходимость осуществления разборки подшипниковых узлов, что замедляет процедуру перевалки.

Известен также «Механизм смены валков клети кварто», приведенный в патенте RU 2013148 C1 от 30.05.1994. Механизм содержит параллельно устанавливаемые тележки с парами направляющих для установки изношенного и нового комплектов рабочих валков, а также раздельные гидроприводы их перемещения параллельно оси прокатки.

Недостатками устройства, как и для ранее приведенного, является сложность замены одного из валков, а, кроме того, необходимость подготовки комплекта валков в сборе с подушками, что требует проведения операций сборки-разборки подшипниковых узлов для замены изношенных валков.

В качестве прототипа принято устройство по а.с. SU 1662718 A1 "Опорный узел валков прокатной клети кварто», содержащее подушки опорных валков, в проеме которых размещены подушки рабочих валков, между которыми установлены гидроцилиндры уравновешивающего устройства, снабженного сухарями, установленными на торцах плунжеров гидроцилиндров, выполненных со сферическими опорными поверхностями.

К недостаткам прототипа относится невозможность осуществления перевалки без использования вспомогательных механизмов, а также наличие подшипниковых узлов рабочих валков, установленных на их концевых шейках, что позволяет осуществлять перевалку лишь в направлении, перпендикулярном оси прокатки (через боковые просветы клети).

Задачей изобретения является создание конструкции опорного узла рабочих валков, позволяющего упростить смену изношенных валков. Это связано со специфическим использованием стана для получения штрипсов с мелким оребрением, что вызывает повышенный износ валков, и как следствие, необходимость их частой перевалки.

Задача решается созданием опорного узла валков прокатной клети кварто, содержащего подушки опорных валков, в проеме которых размещены подушки рабочих валков с опорами, между которыми установлено уравновешивающее устройство.

Новым в устройстве является то, что на торцевых участках рабочих валков выполнены конические отверстия, опоры рабочих валков выполнены в виде конусов с возможностью вращения вокруг своей оси и осевого поступательного перемещения, и размещенных в соответствующих конических отверстиях рабочих валков.

Приведенное техническое решение позволяет в значительной мере упростить замену изношенного инструмента за счет быстрого извлечения старых и установки новых валков.

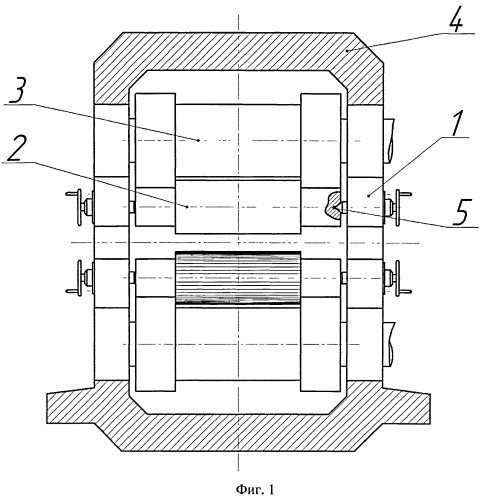

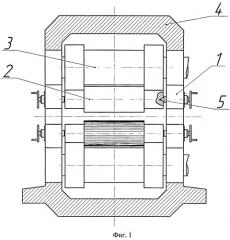

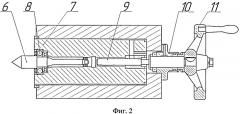

Конструкция клети кварто с предлагаемым опорным устройством показана на фиг.1, на фиг.2 показана конструкция опорного устройства.

Устройство 1 (фиг.1) установлено на место подушек исходных типовых подшипниковых узлов рабочих валков 2 клети кварто 4. В силу того, что рассматриваемая клеть кварто используется для профилирования оребренного штрипса, рабочие валки 2 контактируют с опорными валками 3 лишь по опорным участкам последних, что призвано исключить повреждение опорных валков 3 профильной частью рабочих валков 2.

Рабочие валки 2 имеют конструкцию, лишенную хвостовиков под подшипниковые узлы, однако снабжены коническими торцевыми отверстиями 5 для установки конусов опорного устройства (фиг.2).

Опорное устройство (фиг.2) содержит конус 6, установленный с возможностью свободного вращения вокруг своей оси при в подвижной гайке 7 при помощи подшипникового узла 8, способного воспринимать как осевые, так и радиальные виды нагрузок.

Подвижная гайка 7 находится в контакте с винтом 9, имеющим свой подшипниковый узел 10, и снабженным установленным на хвостовом участке штурвалом 11.

Опорное устройство рабочих валков прокатной клети кварто работает следующим образом. При необходимости установки валков вращением штурвала 11 и связанного с ним винта 9 подвижную гайку 7 с конусом 6 перемещают в правое по фиг.2 положение. Ту же операцию совершают и с противоположным штурвалом, с той разницей, что конус перемещается влево. Разведенное положение конусов 6 обеспечивает возможность помещения рабочего валка 2 между ними, например, при помощи грузоподъемной траверсы, или, для малых типоразмеров прокатных клетей, ручного приспособления.

После правильного позиционирования валка, вращением штурвалов конусы опорного устройства сближают, при этом они помещаются в конические отверстия 5 на торцевых участках рабочего валка 2. Аналогичным образом осуществляют установку другого валка. При необходимости извлечения валков поступают обратным образом - вращением штурвалов конусы опорных устройств выводят из конических отверстий, что дает возможность свободного извлечения рабочих валков.

Опорное устройство дает возможность восприятия осевых и радиальных нагрузок, причем, как усилий прокатки, так и продольных, по оси прокатки, сил. Вместе с тем, следует отметить, что основные усилия прокатки передаются с рабочих валков 2 через его опорные участки, на валки опорные 3, а далее - на его подшипниковые опоры. Продольные же силы могут быть практически сведены к минимуму путем использования противонатяжения полосы (например, при помощи установки моталок со следящими приводами). Таким образом, требования к воспринимаемым нагрузкам для опорного устройства могут быть в значительной мере снижены.

Корпусы опорных устройств рабочих валков опираются на уравновешивающее устройство 13 (фиг.3), и установлены в проеме подушек опорных валков 12.

В целом, преимуществами предложенного устройства является высокая оперативность замены изношенного инструмента (поскольку перевалка рабочих валков производится в направлении движения полосы, кроме того, не требуются операции разборки-сборки подшипниковых улов при перевалке), надежность конструкции опорного узла, возможность монтажа устройства на существующем прокатном оборудовании без значительных изменений в конструкции клети. Кроме того, положительными сторонами являются пониженная металлоемкость рабочих валков и упрощенный процесс их изготовления (поскольку не требуется изготовление хвостовых цапф под подшипники).

Опорный узел валков прокатной клети кварто, содержащий подушки опорных валков, в проеме которых размещены подушки рабочих валков с опорами, между которыми установлено уравновешивающее устройство, отличающийся тем, что на торцевых участках рабочих валков выполнены конические отверстия, при этом опоры рабочих валков выполнены в виде конусов, размещенных в соответствующих конических отверстиях рабочих валков с возможностью вращения вокруг своей оси и осевого поступательного перемещения.