Способ изготовления торсионной балки и торсионная балка

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к формированию торсионной балки. Части цилиндрического элемента придают примерно U-образную форму в поперечном сечении, что делают путем сдавливания части цилиндрического элемента в виде трубы в радиальном направлении. При этом деформацию при изгибе в продольном направлении трубы в зоне растяжения прикладывают к ушным частям балки. Повышается качество. 2 н. и 11 з.п. ф-лы, 18 ил., 3 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается способа изготовления торсионной балки и торсионной балки и более конкретно способа изготовления торсионной балки, при котором цилиндрическому элементу, являющемуся круглой трубкой в исходной конфигурации, придают форму торсионной балки с примерно U-образным или V-образным поперечным сечением, и торсионной балки, которая изготовлена с помощью способа изготовления торсионной балки.

Уровень техники

Для иллюстрации уровня техники, касающегося способа изготовления торсионной балки, укажем патентный документ 1 и патентный документ 2.

В случае, когда торсионную балку изготавливают таким образом, что цилиндрический элемент изготавливают с помощью обычного способа изготовления трубы (способ изготовления трубы, при котором направление вращения вращаемого стального листа является направлению оси трубы) и часть цилиндрического элемента сдавливают в радиальном направлении, существует вероятность того, что на внутренних периферийных поверхностях краевых частей сдавливаемой части в направлении по кругу в поперечном сечении образуются складки, которые распространяются в осевом направлении трубы (продольное направление) (далее краевые части называются ушными частями, так как форма краевых частей похожа на форму уха кролика). Эти складки становятся источником возникновения усталостных трещин и ухудшают долговечность торсионной балки. Для преодоления такого недостатка, в патентном документе 1 предложено использовать цилиндрический элемент, изготовленный путем установки направления вращения вращающегося стального листа примерно перпендикулярно осевому направлению цилиндрического элемента, в качестве цилиндрического элемента, предназначенного для сдавливания и придания формы в радиальном направлении и/или зачистки внутренней границы цилиндрического элемента в направлении, примерно перпендикулярном осевому направлению цилиндрического элемента до или после изготовления трубы.

В патентном документе 2 в качестве способа термообработки, который увеличивает прочность при деформации и усталостную прочность частей автомобиля, предложен способ, в котором к стальному материалу применяют скручивание в диапазоне, когда не происходит пластической деформации, термообработку применяют к части, на которую действует растягивающая нагрузка в таком состоянии, в котором действует скручивание, и скручивание снимают после охлаждения стального материала. Благодаря такому способу, считается, что направление приложенного остаточного напряжения при сжатии может быть легко выровнено с направлением напряжения, приложенного к стальному материалу при использовании, и улучшается точность размеров благодаря сдерживанию образования напряжения в стальном материале.

Патентные документы

Патентный документ 1 JP-A-2005-289258

Патентный документ 2 JP-A-2002-275538

Раскрытие изобретения

Решения, соответствующие упомянутому выше уровню техники, считаются эффективными для улучшения усталостной прочности ушной части торсионной балки, которая является деталью с высокой вероятностью возникновения усталостных трещин. При придании части цилиндрического элемента приблизительно U-образной формы в поперечном сечении (далее называется приблизительно U-образной формой в поперечном сечении) путем сдавливания части в радиальном направлении, ушная часть в основном подвергается изгибанию в направлении вдоль окружности и, следовательно, на цилиндрической внутренней поверхности ушной части имеет место остаточное напряжение в зоне растяжения, направленное вдоль окружности, и это остаточное напряжение приводит к снижению характеристик сопротивления усталости. Хотя технология, описанная в патентном документе 1, является технологией, которая сфокусирована на складках, которые образуются на цилиндрической внутренней поверхности и которые являются источником возникновения усталостных трещин, образования складок можно избежать, если придать ушной части форму с немного большим радиусом кривизны по сравнению со случаем формирования ушной части с малым радиусом кривизны, из-за чего образуются складки. Для улучшения характеристик сопротивления усталости важно предложить средство, которое уменьшает остаточное напряжение при растяжении в цилиндрической внутренней поверхности ушной части.

Тем не менее, в технологии, описанной в патентном документе 1, необходимо установить направление вращения вращающегося стального листа по существу перпендикулярно осевому направлению цилиндрического элемента и/или зачистить внутреннюю границу цилиндрического элемента в направлении вдоль окружности цилиндрического элемента, которое примерно перпендикулярно осевому направлению цилиндрического элемента. В этом случае, по сравнению с обычным случаем, на длину изготавливаемой трубы накладывается сильное ограничение или необходим дополнительный этап зачистки или подобный и, следовательно, недостаток этой технологии заключается в уменьшении производительности и увеличении затрат. Далее, по сравнению с обычным случаем, в технологии, описанной в патентном документе 2, нужны дополнительные этапа, такие как применение скручивания и термообработка и, следовательно, недостаток этой технологии заключается в уменьшении производительности и увеличении затрат.

В настоящем изобретении предложено средство, которое может преодолеть упомянутые выше недостатки и может улучшить усталостную прочность ушной части, которая является частью с высокой вероятностью возникновения усталостных трещин в торсионной балки, что практически не приводит к появлению недостатков в терминах производительности и затрат и суть настоящего изобретения заключается в следующем.

(1) Способ изготовления торсионной балки, отличающийся тем, что при изготовлении торсионной балки путем формирования цилиндрического элемента, части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении (далее называется примерно V-образной формой в поперечном сечении), что делают путем сдавливания части цилиндрического элемента в радиальном направлении и последующего изгиба цилиндрического элемента, при котором нижняя линия цилиндрического элемента установлена в качестве внутренней стороны изгиба, и деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям.

(2) В упомянутом выше способе (1) изготовления торсионной балки, с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные части, наклоненные вверх (далее называются скошенными вверх частями), выполнены прилегающими к обоим концам горизонтальной части верхнего штампа (далее называется верхней горизонтальной частью), верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа и которые выполнены с возможностью перемещения по вертикали, и неподвижного нижнего штампа, в котором скошенные части, которые наклонены вниз (далее называются скошенными вниз частями), выполнены прилегающими к обоим концам горизонтальной части нижнего штампа (далее называется нижней горизонтальной частью), части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, что делают путем сдавливания части цилиндрического элемента в радиальном направлении с помощью верхнего штампа и нижнего штампа и далее обе концевые части трубы зажимают и изгибают с помощью верхних зажимов и скошенных вниз частей нижнего штампа, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям граничных частей, расположенных между сдавленными частями и несдавленными частями (части, которые постепенно изменяются, далее называются постепенно меняющимися частями).

(3) В упомянутом выше способе (1) или (2) изготовления торсионной балки, центральной продольной части цилиндрического элемента предварительно придают форму перевернутого треугольника в поперечном сечении (далее называется примерной формой перевернутого треугольника в поперечном сечении) и одновременно осуществляют предварительное формирование, в ходе которого применяют изгибающую деформацию к концам трубы в направлении, в котором низ части, которой придана примерно V-образная форма в поперечном сечении, выступает вниз, и далее с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные вверх части выполнены прилегающими к обоим концам верхней горизонтальной части, верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа и которые выполнены с возможностью перемещения по вертикали, и неподвижного нижнего штампа, в котором скошенные вниз части выполнены прилегающими к обоим концам нижней горизонтальной части, части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, что делают путем сдавливания части цилиндрического элемента в радиальном направлении с помощью верхнего штампа и нижнего штампа и, далее обе концевые части трубы зажимают и изгибают с помощью верхних зажимов и скошенных вниз частей нижнего штампа, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям постепенно меняющихся частей.

(4) В упомянутом выше способе (1) изготовления торсионной балки, с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные вверх части выполнены прилегающими к обоим концам верхней горизонтальной части, верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа и которые выполнены с возможностью перемещения по вертикали, и выполненного с возможностью перемещения по вертикали нижнего штампа, в котором вертикальные части выполнены прилегающими к обоим концам нижней горизонтальной части, и нижних зажимов, которые неподвижным образом расположены на обеих концевых сторонах нижнего штампа, части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, что делают путем сдавливания части цилиндрического элемента в радиальном направлении с помощью верхнего штампа и нижнего штампа и одновременного применения изгибающей деформации к цилиндрическому элементу в направлении, в котором центральная часть трубы выступает вниз, что делают путем трехточечного изгиба с помощью верхнего штампа и нижних зажимов, и далее обе концевые части трубы зажимают с помощью верхних зажимов и нижних зажимов и одновременно верхний и нижний штампы поднимают относительно нижних зажимов при поддержании зажатого состояния центральной части трубы, таким образом, осуществляют изгиб цилиндрического элемента, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям постепенно меняющихся частей.

(5) В упомянутом выше способе (1) изготовления торсионной балки, с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные вверх части выполнены прилегающими к обоим концам верхней горизонтальной части, верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа с возможностью перемещения по вертикали, и неподвижного нижнего штампа, в котором вертикальные части выполнены прилегающими к обоим концам нижней горизонтальной части, и ускоряющих изгиб поворотных штампов, которые расположены на обеих концевых сторонах нижнего штампа, части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, что делают путем сдавливания части цилиндрического элемента в радиальном направлении с помощью верхнего и нижнего штампов, и одновременно применяют изгибающую деформацию к цилиндрическому элементу в направлении, в котором центральная часть трубы выступает вниз, что делают путем трехточечного изгиба с помощью верхнего штампа и ускоряющих изгиб поворотных штампов, находящихся в состоянии поворота вверх, и далее обе концевые части трубы зажимают и изгибают с помощью верхних зажимов и ускоряющих изгиб поворотных штампов, находящихся в состоянии поворота вниз, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям.

(6) В упомянутом выше способе (1) или (2) изготовления торсионной балки, с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные вверх части выполнены прилегающими к обоим концам верхней горизонтальной части, верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа с возможностью перемещения по вертикали, неподвижного нижнего штампа, в котором скошенные вниз части выполнены прилегающими к обоим концам нижней горизонтальной части, и ускоряющих изгиб выдвигающихся/убирающихся штампов, которые имеют конусовидную форму и которые расположены на обеих концевых сторонах нижнего штампа, части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, что делают путем сдавливания части цилиндрического элемента в радиальном направлении с помощью верхнего штампа и нижнего штампа и одновременно применяют изгибающую деформацию к цилиндрическому элементу в направлении, в котором центральная часть трубы выступает вниз, что делают путем трехточечного изгиба с помощью верхнего штампа и выдвинутых ускоряющих изгиб выдвигающихся/убирающихся штампов, и далее, освобождают верхний штамп и убирают ускоряющие изгиб выдвигающиеся/убирающиеся штампы, затем обе концевые части трубы зажимают и изгибают с помощью верхних зажимов и скошенных вниз частей при одновременном зажиме центральной части трубы с помощью верхнего и нижнего штампов, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям постепенно меняющихся частей.

(7) В упомянутом выше способе (1) или (2) изготовления торсионной балки, с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные вверх части выполнены прилегающими к обоим концам верхней горизонтальной части, верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа и которые сцеплены с верхним штампом и которые выполнены с возможностью выдвижения и убирания относительно верхнего штампа, и неподвижного нижнего штампа, в котором скошенные вниз части выполнены прилегающими к обоим концам нижней горизонтальной части, в состоянии, когда верхние зажимы убраны, часть цилиндрического элемента сдавливают в радиальном направлении с помощью верхнего штампа и нижнего штампа, таким образом, применяя к цилиндрическому элементу изгибающую деформацию в направлении, в котором центральная часть трубы выступает вниз, при этом части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, и далее поднимают верхний штамп и выдвигают верхние зажимы и затем опускают верхний штамп так, что обе концевые части трубы зажимают и изгибают с помощью верхних зажимов и скошенных вниз частей при одновременном зажатии центральной части трубы с помощью верхнего и нижнего штампов, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям постепенно меняющихся частей.

(8) В любом из упомянутых выше способов (1)-(7) изготовления торсионной балки, по меньшей мере, на конечном этапе формирования, то есть на этапе, начинающимся от удержания состояния, в котором к цилиндрическому элементу применяют изгиб, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и заканчивающимся снятием нагрузки, к внутренней части цилиндрического элемента применяют давление жидкости.

(9) В упомянутом выше способе (1) изготовления торсионной балки, на этапе, в котором при изготовлении торсионной балки прямой формы путем формирования цилиндрического элемента, с использованием перемещаемого по вертикали и выполненного в форме днища корабля верхнего штампа, в котором скошенные вверх части выполнены прилегающими к обоим концам верхней горизонтальной части, верхних зажимов, которые расположены на обеих концевых сторонах верхнего штампа и которые выполнены с возможностью перемещения в вертикальном направлении, и неподвижного нижнего штампа, в котором длина нижней горизонтальной части больше или равна длине цилиндрического элемента, в состоянии, когда верхние зажимы подняты, часть цилиндрического элемента сдавливают в радиальном направлении с помощью верхнего штампа и нижнего штампа, таким образом, к цилиндрическому элементу применяют изгибающую деформацию в направлении, в котором центральная часть трубы выступает вниз, при этом части цилиндрического элемента придают примерно U-образную форму в поперечном сечении или примерно V-образную форму в поперечном сечении, и далее, обе концевые части трубы зажимают и изгибают с помощью верхних зажимов и нижнего штампа, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и, благодаря такому изгибу, деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне растяжения, применяют к ушным частям постепенно меняющихся частей, по меньшей мере, на конечном этапе формирования, то есть на этапе, который начинается от удержания состояния, в котором к цилиндрическому элементу применяют изгиб, при этом нижняя линия установлена в качестве внутренней стороны изгиба, и заканчивается снятием нагрузки, к внутренней части цилиндрического элемента применяют давление жидкости.

(10) Торсионная балка, изготовленная из исходной трубы с использованием одного из упомянутых выше способов (1)-(9) изготовления, отличается тем, что остаточное напряжение, которое определяется максимальным значением максимального главного напряжения в зоне формирования «мочки» в ушной части постепенно меняющейся части торсионной балки, уменьшено до 50% или менее относительно предела YS текучести исходной трубы.

Что касается распределения остаточного напряжения в направлении толщины стенок в ушной части, которое имеет место в основном, когда цилиндрический элемент сгибают в направлении вдоль окружности во время формирования торсионной балки, путем изгиба, когда нижняя линия установлена в качестве передней стороны (также называется внутренней стороной изгиба) на следующем этапе, деформация в зоне растяжения действует в продольном направлении как на внутреннюю, так и на внешнюю поверхности ушной части 2 и, следовательно, распределение остаточного напряжения меняется, при этом может быть уменьшено остаточное напряжение при растяжении на внутренней поверхности.

В соответствии с настоящим изобретением, может быть уменьшено остаточное напряжение при растяжении для ушной части торсионной балки и также к ушной части 2 может быть применено деформационное упрочнение, так что может быть улучшена усталостная прочность ушной части 2. Что касается этапов, после обычного этапа сдавливания может быть добавлен только этап, на котором применяют небольшой изгиб, составляющий от 2 до 6%. То есть ограничение на длину изготавливаемой трубы совпадает с соответствующим ограничением при обычном способе изготовления и не нужно добавлять такие этапы, как шлифование, приложение скручивания и использование термообработки, и, следовательно, недостатки способа изготовления, соответствующего настоящему изобретению, с точки зрения производительности и затрат очень малы и ими можно пренебречь.

Краткое описание чертежей

Фиг.1 - схематический вид, показывающий один пример случая, когда в соответствии с аспектом (1) настоящего изобретения изготавливают торсионную балку прямой формы;

фиг.2 - схематический вид, показывающий один пример случая, когда в соответствии с аспектом (1) настоящего изобретения изготавливают торсионную балку изогнутой формы;

фиг.3 - поперечный разрез А-А (если смотреть в направлении, в котором указывают стрелка А-А) фиг.1 или 2;

фиг.4 - график, показывающий один пример результата исследования взаимосвязи между деформацией при изгибе в зоне растяжения, применяемой к ушной части 2 торсионной балки, и долговечностью (или срок службы до разрушения от усталости), указанный результат получен с помощью испытания на усталостное разрушение;

фиг.5 - схематический вид, показывающий один пример другого варианта осуществления в соответствии с аспектом (1) настоящего изобретения;

фиг.6 - схематический вид, показывающий один пример варианта осуществления в соответствии с аспектом (2) настоящего изобретения;

фиг.7 - пояснительный вид, показывающий состояние, в котором деформацию при изгибе в зоне растяжения применяют к постепенно меняющейся части 7 ушной части в соответствии с аспектом (2) настоящего изобретения;

фиг.8 - схематический вид, показывающий один пример варианта осуществления предварительного формования (первый этап) в соответствии с аспектом (3) настоящего изобретения;

фиг.9 - схематический вид, показывающий один пример варианта формирования (второй этап), осуществляемого после предварительного формования (первый этап) в соответствии с аспектом (3) настоящего изобретения;

фиг.10 - схематический вид, показывающий один пример варианта осуществления изобретения в соответствии с аспектом (4) настоящего изобретения;

фиг.11 - схематический вид, показывающий один пример варианта осуществления изобретения в соответствии с аспектом (5) настоящего изобретения;

фиг.12 - схематический вид, показывающий один пример варианта осуществления изобретения в соответствии с аспектом (6) настоящего изобретения;

фиг.13 - схематический вид, показывающий один пример варианта осуществления изобретения в соответствии с аспектом (6) настоящего изобретения (продолжение фиг.12);

фиг.14 - схематический вид, показывающий один пример варианта осуществления изобретения в соответствии с аспектом (7) настоящего изобретения;

фиг.15 - схематический вид, показывающий один пример варианта осуществления изобретения в соответствии с аспектом (9) настоящего изобретения;

фиг.16 - схематический вид, показывающий другой пример варианта осуществления изобретения в соответствии с аспектом (9) настоящего изобретения;

фиг.17 - схематический вид, показывающий способ выпрямления с помощью изгиба (изгиб с нижней линией 3, установленной в качестве внутренней стороны изгиба) и способ измерения деформации при изгибе и остаточного напряжения;

фиг.18 - график, показывающий взаимосвязь между коэффициентом γ остаточного напряжения и деформацией εа в зоне растяжения, которую геометрически вычисляют на основе формы перед снятием нагрузки, и остаточной деформацией εb при пластическом изгибе после снятия нагрузки.

Осуществление изобретения

Когда торсионную балку прямой формы надо изготовить в соответствии с аспектом (1) настоящего изобретения, например, как показано на фиг.1, на первом этапе (фиг.1(а)), части цилиндрического элемента 1, который является круглой трубой в исходной конфигурацией, придают примерно U-образную форму в поперечном сечении (фиг.3), что делают путем сдавливания части цилиндрического элемента в радиальном направлении. На этом этапе одновременно осуществляют изгиб (радиус кривизны R), при котором нижнюю линию 3 устанавливает в качестве задней стороны (внешней стороны изгиба). Далее, на втором этапе (фиг.1(b)) осуществляют изгиб (радиус кривизны R), при котором нижнюю линию 3 устанавливает в качестве передней стороны (внутренняя сторона изгиба), указанный изгиб осуществляют с целью формирования торсионной балки прямой формы. Изгиб на первом этапе осуществляют так, чтобы путем изгиба на втором этапе (обратный изгиб, приводящий от изогнутой формы к прямой форме) к ушной части 2 применялась деформация при изгибе, составляющая от 2 до 6% в зоне TS растяжения. С другой стороны к нижней линии 3 применяют деформацию при изгибе в зоне СР сжатия. То есть радиус R кривизны на первом этапе устанавливают относительно высоты h торсионной балки так, что деформация s при изгибе в зоне TS растяжения ушной части, определяемая приведенной ниже формулой (1), в которой используется высота h торсионной балки и радиус R кривизны на первом этапе, составляет от 2 до 6%.

С другой стороны, когда надо изготовить торсионную балку изогнутой формы в соответствии с аспектом (1) настоящего изобретения, например, как показано на фиг.2, на первом этапе (фиг.2(а)) части цилиндрического элемента 1, который является круглой трубой в исходной конфигурацией, придают примерно U-образную форму в поперечном сечении (фиг.3), что делают путем вдавливания части цилиндрического элемента в радиальном направлении. На этом этапе нижняя линия 3 не изогнута и является прямой. Далее, на втором этапе (фиг.2(b)) осуществляют изгиб, при котором нижняя линия 3 установлена в качестве передней стороны (внутренняя сторона изгиба), указанный изгиб осуществляют с целью формирования торсионной балки изогнутой формы. Изгиб на втором этапе осуществляют так, чтобы к ушной части 2 применяли деформацию при изгибе, составляющую от 2 до 6%, в зоне TS растяжения. С другой стороны к нижней линии 3 применяются деформацию при изгибе в зоне СР сжатия. То есть радиус R кривизны на втором этапе устанавливают относительно высоты h торсионной балки так, что деформация s при изгибе в зоне TS растяжения ушной части 2, определяемая приведенной ниже формулой (2), в которой используется высота h торсионной балки и радиус R кривизны на втором этапе, составляет от 2 до 6%.

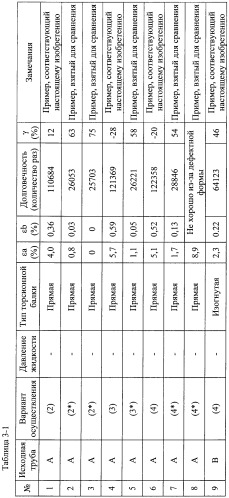

Согласно аспекту (1) настоящего изобретения, путем установки деформации при изгибе в зоне TS растяжения, применяемой к ушной части 2, равной от 2 до 6%, остаточное напряжение при растяжении в ушной части 2 может быть эффективно уменьшено без образования дефектной формы и усталостная прочность может быть улучшена с помощью деформационного упрочнения. Например, на фиг.4 показан один пример результата исследования долговечности (или срока службы до разрушения от усталости) (количество раз), полученного в ходе осуществления испытания на усталостное разрушение. Формирование на первом этапе (фиг.1(а)) и формирование на втором этапе (фиг.2(b)), что показано на фиг.1, применялись к цилиндрическому элементу, который являлся круглой трубой исходной конфигурации и предел прочности при растяжении которого составлял 780 МПа, внешний диаметр равнялся 101,6 мм, толщина стенок составляла 3,4 мм, а длина равнялась 1200 мм, при этом уровень деформации при изгибе в зоне TS растяжения ушной части 2 менялся, таким образом, была изготовлена торсионная балка прямой формы. Далее для изготовленной торсионной балки осуществляли испытание на усталостное разрушение, которое имитирует состояние неоднократного приложения нагрузки, которое предположительно имеет место при установке торсионной балки на компактном автомобиле. Из фиг.4 ясно, что долговечность значительно больше, когда деформация при изгибе составляет от 2 до 6%. Наоборот, когда деформация при изгибе менее 2%, эффект увеличения долговечности незначителен, а когда деформация при изгибе превышает 6%, имеет место дефектная форма и, следовательно, долговечность значительно снижается, в результате торсионная балка не может быть изготовлена.

Далее при осуществлении аспекта (1) настоящего изобретения, что касается области BW, где осуществляется изгиб на втором этапе, например, в зависимости от случая, изгиб может касаться только частей FC с большой вероятностью возникновения усталостных трещин (например, граничных частей между сдавливаемыми частями и не сдавливаемыми частями, которые далее называются постепенно меняющимися частями 7А), которые показаны на фиг.5(а) и 5(b), при этом изгиб не имеет место по всему продольному направлению трубы.

Область BW, в которой на втором этапе осуществляют изгиб, ограничена не только частями FC с большой вероятностью возникновения усталостных трещин, а изгиб может быть осуществлен, при необходимости, в других частях. Частью FC с наибольшей вероятностью отказа среди частей с большой вероятностью возникновения усталостных трещин является ушная часть 7 постепенно меняющейся части 7А и, следовательно, согласно аспекту (1) настоящего изобретения предпочтительно осуществлять формирование так, чтобы деформацию при изгибе, составляющую от 2 до 6% в продольном направлении в зонеТЗ растяжения, применяют, в конечном счете, по меньшей мере, к ушной части 7 постепенно меняющейся части 7А.

Чтобы, в конечном счете, применить деформацию при изгибе, составляющую от 2 до 6% в зоне TS растяжения, к ушной части 7 постепенно меняющейся части 7А в соответствии с аспектами (2)-(7) настоящего изобретения предложен способ изготовления торсионной балки, в котором формируют торсионную балку с использованием штампов. Согласно этим аспектам изобретения, возможно уменьшить остаточное напряжение в части с высокой вероятностью отказа без применения давления жидкости к внутренней части цилиндрического элемента во время формирования торсионной балки из исходной трубы.

Далее согласно аспекту (8) настоящего изобретения, давление жидкости прилагают к внутренней части цилиндрического элемента во время формирования в соответствии с одним из аспектов (1) - (7) настоящего изобретения. Благодаря такой операции, в соответствии с аспектом (8) настоящего изобретения, предложена торсионная балка, которая отличается высокой точностью размеров (с небольшим изгибом или скручиванием в продольном направлении или с небольшим искривлением поверхности) помимо уменьшения остаточного напряжения.

В соответствии с аспектом (9) настоящего изобретения может быть предложен способ формирования, который подходит для формирования торсионной балки прямой формы и в котором используют как изгиб, так и применение нагрузки с помощью давления жидкости.

В соответствии с аспектом (10) настоящего изобретения, предложена торсионная балка, обладающая отличными характеристиками сопротивления усталости при скручивании, что достигнуто благодаря уменьшению остаточного напряжения в ушной части 7 постепенно меняющейся части 7А продукта, полученного с помощью способа изготовления, соответствующего любому аспекту (1)-(9) настоящего изобретения.

Опишем аспект (2) настоящего изобретения.

Согласно аспекту (2) настоящего изобретения, при изготовлении торсионной балки путем формирования цилиндрического элемента, например, как показано на фиг.6(а-1) и фиг.6(а-2) (установка трубы) используют перемещаемый по вертикали и выполненный в форме днища корабля верхний штамп 4, в котором скошенные вверх части 42 выполнены прилегающими к обоим концам верхней горизонтальной части 41, верхние зажимы 6, которые расположены на обеих концевых сторонах верхнего штампа 4 с возможностью перемещения по вертикали, и неподвижный нижний штамп 5, в котором скошенные вниз части 52 выполнены прилегающими к обоим концам нижней горизонтальной части 51. Как показано на фиг.6(b-1) и фиг.6(b-2) (сдавливание с помощью верхнего штампа) части цилиндрического элемента 1 придают примерно V-образную форму в поперечном сечении (или также примерно U-образную форму в поперечном сечении), что делают путем сдавливания части цилиндрического элемента 1 в радиальном направлении с помощью верхнего штампа 4 и нижнего штампа 5 и, далее, как показано на фиг.6(с) (сдавливание обоих концов трубы) обе концевые части трубы зажимают и изгибают с помощью верхних зажимов 6 и скошенных вниз частей 52 нижнего штампа 5, при этом нижняя линия 3 установлена в качестве внутренней стороны изгиба. Благодаря такому изгибу (также называется выпрямлением с помощью изгиба, далее будет применяться это же определение), деформацию при изгибе, составляющую от 2 до 6% в продольном направлении трубы в зоне TS растяжения, применяют к ушным частям 7 постепенно меняющихся частей 7А, показанных на фиг.7.

На фиг.7 с целью объяснения показано состояние, когда в соответствии с настоящим изобретением к ушным частям 7 постепенно меняющихся частей 7А применена деформация при изгибе в зоне TS растяжения, при этом этап сдавливания с помощью верхнего штампа, показанный на фиг.6(b-1) и фиг.6(b-2), соответствует фиг.7(а), а этап извлечения цилиндрического элемента, показанный на фиг.6(d) и осуществляемый после этапа сдавливания обоих концов трубы, показанного на фиг.6(с) (после упругого возврата), соответствует фиг.7(b). Ушные части 7 постепенно меняющихся частей 7А находятся в состоянии изгиба наверх на фиг.7(а) и по существу в плоском состоянии на фиг.7(b) и, следовательно, в конце концов, деформацию при изгибе в зоне растяжения применяют благодаря изгибу, при этом нижняя линия 3 установлена в качестве внутренней стороны изгиба.

Распределение остаточного напряжения в направлении толщины стенок в ушной части 7 постепенно меняющейся части 7, которое имеет место на начальном этапе формирования цилиндрического элемента, когда цилиндрическому элементу придают примерно V-образную форму в поперечном сечении (V-образное прессование; фиг.6(b-1) и фиг.6(b-2)) (этап формирования ушной части), в основном происходит тогда, когда цилиндрический элемент изгибают в направлении вдоль окружности. Тем не менее, благодаря осуществлению изгиба с нижней линией 3, установленной в качестве внутренней стороны изгиба, на последнем этапе формирования (фиг.6(с)), деформация в зоне TS растяжения действует в продольном направлении как на внутреннюю, так и на внешнюю поверхности ушной части 7 постепенно меняющейся части 7А и, следовательно, изменяется распределение остаточного напряжения, при этом может быть уменьшено остаточное напряжение при растяжении во внутренней поверхности ушной части 7 постепенно меняющейся части 7А.

Опишем аспект (3) настоящего изобретения. Согласно аспекту (3) настоящего изобретения, при изготовлении торсионной балки путем формирования цилиндрического элемента, например, как показано на фиг.8, в качестве первого этапа центральной продольной части цилиндрического элемента 1 предварительно придают форму примерно перевернутого треугольника в поперечном сечении (предварительное прессование до формы перевернутого треугольника) и осуществляют предварительное формирование, в ходе которого применяют изгибающую деформацию к концам трубы в направлении, в котором V-образная нижняя центральная часть выступает вниз. На первом этапе, хотя используют верхний штамп 8 предварительного прессования до формы перевернутого треугольника и нижний штамп 9 предварительного прессования до формы перевернутого треугольника, показанные на фиг.8(а), путем установки V-образной нижней части нижнего штампа 9 предварительного прессования до формы перевернутого треугольника у продольного центра, ниже полукруглых нижних частей нижнего штампа 9 предварительного прессования до формы перевернутого треугольника, у обоих продольных концов с зазором δ(>0) после формирования (фиг.8(с), (d)), предварительное прессование до формы перевернутого треугольника и формирование изгибающей деформации может быть завершено с помощью одной операции прессования. В