Способ и устройство для последовательного литья металлов, имеющих близкие температурные интервалы кристаллизации

Иллюстрации

Показать всеУстройство содержит сквозной прямоугольный кристаллизатор с охлаждаемыми стенками, полость которого для формирования многослойного слитка разделена на питающие камеры охлаждаемой разделительной перегородкой, выполненной с возможностью перемещения в направлении литья. Оборудование для управления подачей металла обеспечивает поддержание поверхностей металла в питающих камерах кристаллизатора на разных уровнях. Оборудование вторичного охлаждения кристаллизатора расположено рядом с его выпускным отверстием и содержит узлы на каждой из боковых и торцевых стенок, выполненные с возможностью начала вторичного охлаждения торцевых поверхностей слитка в ином месте по его высоте, чем боковых поверхностей. Достигается стабильность границы раздела слоев получаемого многослойного слитка. 4 н. и 16 з.п. ф-лы, 8 ил.

Реферат

Область техник, к которой относится изобретение

Настоящее изобретение относится к области литья металлов, в частности алюминия и алюминиевых сплавов, способами литья с прямым охлаждением. Более конкретно, изобретение относится к совместному литью слоев металлов способом литья с прямым охлаждением, включающим процессы последовательной кристаллизации.

Уровень техники

Металлические слитки обычно получают способом литья расплавленных металлов с прямым охлаждением. Способ заключается в заливке расплавленного металла в кристаллизатор с охлажденными стенками, у которого имеется открытая верхняя сторона и открытая (после начала процесса) нижняя сторона. Металл выходит с нижней стороны кристаллизатора в виде твердого слитка, который опускается и растет в длину по ходу процесса литья. В иных случаях литье производится горизонтально, но по существу процесс литья одинаков. Кристаллизации слитка, выходящего из кристаллизатора, способствует орошение слитка струями жидкого хладагента (обычно воды), которые направляют на боковые стороны образующегося слитка, когда он появляется на выходе кристаллизатора. Этот процесс называют «вторичным охлаждением» слитка (первичное охлаждение происходит под воздействием охлажденных стенок кристаллизатора). Такие способы литья пригодны, в частности, для литья алюминия и алюминиевых сплавов, но они подходят также для литья и других металлов.

Приемы литья такого вида широко обсуждаются в патенте США 6260602, который касается исключительно получения монолитных слитков, т.е. слитков, выполненных из одного и того же материала по всему слитку в виде одного слоя. Аппараты и способы для получения двухслойных и многослойных структур («составных или композитных слитков») литьем с последовательной кристаллизацией раскрыты в патентной публикации США 2005/0011630 А1. Литье с последовательной кристаллизацией относится к литью двухслойных или многослойных слитков и включает в себя литье первого слоя (который, например, должен служить внутренним слоем или «сердцевиной»), а затем, на следующем шаге, но в пределах одной и той же литейной операции, литье одного или более слоев других металлов (наружных или «плакирующих» слоев) на первый слой, после того как он достигнет надлежащей степенизатвердевания.

В патенте США 5148856 раскрыт литейный кристаллизатор, оснащенный средствами отклонения для отклонения охлаждающих струй в различном направлении в зависимости от локальной усадки формирующегося слитка, так чтобы хладагент встречался со слитком на постоянном расстоянии по периметру слитка. Средства отклонения в предпочтительном варианте представляют собой подвижный дефлектор.

Хотя указанные приемы и эффективны, могут возникать трудности при попытке применения способа последовательной кристаллизации для определенных сочетаний сплавов, в частности сплавов с близкими, а особенно с перекрывающимися температурными интервалами кристаллизации при остывании из расплавленного состояния (т.е. перекрывающимися интервалами температур солидуса и ликвидуса соответствующих сплавов). В частности, когда производится последовательное литье таких металлов, иногда обнаруживается, что плакирующий слой связывается с внутренним слоем не так прочно, как хотелось бы, или граница раздела между сердцевиной и плакирующим слоем прерывается или исчезает в процессе литья из-за мощных сил термического сокращения, возникающих в различных слоях.

Поэтому есть потребность в усовершенствовании литейного оборудования и способов совместного литья металлов таких видов.

Раскрытие изобретения

В соответствии с одним аспектом изобретения предлагается устройство для литья составного металлического слитка. Устройство содержит сквозную формообразующую полость кристаллизатора, которая в целом имеет прямоугольное сечение и содержит входную часть, выпускное отверстие, охлаждаемые стенки, окружающие полость кристаллизатора и состоящие из взаимно противоположных боковых стенок и взаимно противоположных торцевых стенок кристаллизатора, а также подвижный нижний блок, выполненный с возможностью посадки в выпускное отверстие и перемещения вдоль оси кристаллизатора в направлении литья. Во входной части кристаллизатора расположена по меньшей мере одна охлаждаемая разделительная перегородка, служащая для разделения входной части, по меньшей мере, на две питающие камеры. Предусмотрено устройство для подачи металла для внутреннего слоя в одну из указанных, по меньшей мере двух питающих камер, и по меньшей мере одно устройство для подачи другого металла для по меньшей мере одного наружного слоя в по меньшей мере одну другую из указанных питающих камер, чтобы тем самым сформировать на выходе выпускного отверстия слиток в целом прямоугольного сечения, у которого имеются взаимно противоположные боковые поверхности и взаимно противоположные торцевые поверхности, и который содержит внутренний слой и по меньшей мере один наружный слой. В направлении литья, на некотором расстоянии от выпускного отверстия кристаллизатора установлено оборудование вторичного охлаждения слитка для обеспечения вторичного охлаждения каждой поверхности слитка, выходящего из выпускного отверстия. Оборудование вторичного охлаждения содержит узлы, расположенные так, чтобы обеспечить вторичное охлаждение каждой из взаимно противоположных боковых поверхностей и взаимно противоположных торцевых поверхностей, при этом по меньшей мере один из узлов выполнен с возможностью перемещения в направлении литья независимо от по меньшей мере одного другого узла. Предусмотрены средства для перемещения по меньшей мере одного из указанных узлов в направлении литья.

Узлы оборудования вторичного охлаждения в предпочтительном варианте должны быть выполнены так, чтобы эффективное расстояние, отсчитываемое от выпускного отверстия кристаллизатора, на котором начинается вторичное охлаждение обеих боковых поверхностей выходящего слитка, отличалось от эффективного расстояния, на котором начинается вторичное охлаждения торцевых поверхностей. Таким образом, по меньшей мере оборудование вторичного охлаждения одной боковой поверхности по вертикали расположено не вровень с аналогичным оборудованием других сторон периметра слитка. Узлы оборудования вторичного охлаждения могут поддерживаться ближайшими боковыми и торцевыми стенками кристаллизатора, причем по меньшей мере одна из боковых стенок может быть выполнена подвижной в направлении литья относительно других стенок кристаллизатора. Согласно другому варианту, узлы оборудования вторичного охлаждения могут поддерживаться ближайшими боковыми и торцевыми стенками кристаллизатора, причем взаимно противоположные торцевые стенки могут быть выполнены подвижными в направлении литья относительно по меньшей мере одной боковой стенки кристаллизатора.

В соответствии с другим аспектом изобретения предлагается устройство для литья составного металлического слитка, содержащее сквозную формообразующую полость кристаллизатора, которая в целом имеет прямоугольное сечение и содержит входную часть, выпускное отверстие, охлаждаемые стенки, окружающие полость кристаллизатора и состоящие из взаимно противоположных боковых стенок и взаимно противоположных торцевых стенок кристаллизатора, а также подвижный нижний блок, выполненный с возможностью посадки в выпускное отверстие и перемещения вдоль оси кристаллизатора в направлении литья. Во входной части кристаллизатора предусмотрена по меньшей мере одна охлаждаемая разделительная перегородка, служащая для разделения входной части, по меньшей мере, на две питающие камеры. Предусмотрен трубопровод для подачи металла для внутреннего слоя в одну из указанных, по меньшей мере двух питающих камер, и предусмотрен по меньшей мере еще один трубопровод для подачи металла по меньшей мере для одного наружного слоя по меньшей мере в одну другую из указанных питающих камер, чтобы тем самым сформировать на выходе выпускного отверстия слиток в целом прямоугольного сечения, у которого имеются взаимно противоположные боковые поверхности и взаимно противоположные торцевые поверхности, и который содержит внутренний слой и по меньшей мере один наружный слой. Предусмотрено оборудование для управления подачей металла по указанным трубопроводам для поддержания верхних поверхностей расплавленного металла в разных питающих камерах на разных уровнях по вертикали, причем уровень самой нижней поверхности расплавленного металла поддерживается в положении до 3 мм выше нижнего края указанной, по меньшей мере одной разделительной перегородки, или в положении ниже указанного нижнего края, так чтобы в процессе литья указанная поверхность находилась в контакте с полутвердым металлом, выходящим из примыкающей питающей камеры. Оборудование вторичного охлаждения, расположено рядом с выпускным отверстием кристаллизатора и содержит узлы, расположенные вблизи каждой из указанных боковых стенок и торцевых стенок кристаллизатора. По меньшей мере одна из разделительных перегородок выполнена с возможностью перемещения в направлении литья. Оборудование для управления подачей металла выполнено с возможностью регулирования с целью поддержания верхней поверхности расплавленного металла по меньшей мере в одной из указанных питающих камер на фиксированном уровне относительно указанной, по меньшей мере одной разделительной перегородки.

В соответствии с еще одним аспектом изобретения предлагается способ литья составного металлического слитка из металлов с близкими температурными интервалами кристаллизации. Способ содержит операции, в процессе которых последовательным образом отливают составной слиток в целом прямоугольного сечения, содержащий по меньшей мере два металлических слоя и имеющий взаимно противоположные боковые поверхности и взаимно противоположные торцевые поверхности, пропуская металлы с близкими температурными интервалами кристаллизации через кристаллизатор, оснащенный охлаждаемыми стенками, и по меньшей мере одной охлаждаемой разделительной перегородкой, тем самым подвергая металлы первичному охлаждению с целью формирования слитка, а затем охлаждают слиток после его выхода из выпускного отверстия кристаллизатора путем применения вторичного охлаждения к боковым и торцевым поверхностям слитка. Вторичное охлаждение первоначально применяют по меньшей мере к одной из боковых поверхностей слитка в точке, эффективное расстояние до которой от выпускного отверстия кристаллизатора отличается от эффективного расстояния до точки, в которой первоначально применяют вторичное охлаждение торцевых поверхностей, чтобы тем самым усилить сцепление между металлическими слоями, заставляя расплавленный металл слоя, отливаемого позднее, разогревать металл ранее отлитого слоя при их первоначальном контакте до температуры, попадающей в температурный интервал кристаллизации ранее залитого металла.

В соответствующем изобретению способе, в предпочтительном варианте, вторичное охлаждение осуществляют, направляя струи воды на слиток с боковых или торцевых стенок кристаллизатора, при этом по меньшей мере одну из стенок кристаллизатора смещают относительно по меньшей мере одной другой стенки с целью создания разницы эффективных расстояний до точек начального применения вторичного охлаждения на поверхностях слитка.

Согласно еще одному аспекту изобретения предлагается способ литья составного металлического слитка из металлов с близкими температурными интервалами кристаллизации, содержащий операции, в процессе которых последовательным образом отливают составной слиток в целом прямоугольного сечения, содержащий по меньшей мере два металлических слоя и имеющий взаимно противоположные боковые поверхности и взаимно противоположные торцевые поверхности, пропуская металлы с близкими температурными интервалами кристаллизации через кристаллизатор, оснащенный охлаждаемыми стенками и по меньшей мере одной охлаждаемой разделительной перегородкой, тем самым подвергая металлы первичному охлаждению с целью формирования слитка, а затем охлаждают слиток после его выхода из выпускного отверстия кристаллизатора путем применения вторичного охлаждения к боковым и торцевым поверхностям слитка, при этом указанную по меньшей мере одну охлаждаемую разделительную перегородку выполняют с возможностью перемещения в кристаллизаторе в направлении литья и устанавливают так, чтобы максимально увеличить надежность литья и взаимное сцепление слоев указанных металлов.

Рассмотренные варианты осуществления изобретения особенно подходят к ситуациям, когда металлы смежных слоев составного слитка имеют близкие или перекрывающиеся температурные интервалы кристаллизации. Под «перекрывающимися» интервалами подразумевается то, что интервал кристаллизации одного металла может частично заходить в область выше или ниже интервала кристаллизации другого металла, или интервал кристаллизации одного металла может целиком лежать внутри интервала кристаллизации другого металла. Естественно, такие перекрывающиеся интервалы могут быть фактически идентичными, как в случае, если бы металлы двух слоев были одинаковыми. Как уже отмечалось, при совместном литье сплавов с перекрывающимися температурными интервалами кристаллизации могут наблюдаться трудности, связанные со сцеплением слоев и/или надежностью литья. Любая величина перекрытия интервалов кристаллизации может создавать такие трудности, однако, трудности начинают становиться особенно проблематичными, когда перекрытие интервалов составляет по меньшей мере около 5°С, и еще более проблематичными при перекрытии по меньшей мере 10°С.

Следует понимать, что термин «прямоугольный», в том контексте, в каком он использован в данном описании, включает в себя и понятие «квадратный». Также, при литье слитков прямоугольного сечения, литейные полости часто имеют слегка выпуклую форму, по меньшей мере на длинных боковых стенках, для компенсации разного термического сокращения металла при остывании, и поэтому понятие «прямоугольный» также применяется и к формам такого типа.

Следует пояснить, что термины «наружный» и «внутренний» для описания слоев составного слитка используются в настоящем описании довольно свободно. Например, в двухслойном слитке, строго говоря, может и не существовать как таковых наружного слоя или внутреннего слоя, но обычно наружным слоем считается тот, который предназначен для контакта с атмосферой, климатическими факторами или тот, который виден глазом в конечном изделии. Также часто «наружный» слой имеет меньшую толщину, чем «внутренний» - он обычно значительно тоньше, и, таким образом, предусматривается в качестве покрывающего или плакирующего слоя для подстилающего, «внутреннего» слоя или сердцевины слитка, которая определяет характеристики толщины слитка. В случае слитков, предназначенных для горячего и/или холодного прокатывания с целью получения листовых изделий, часто желательно наносить покрытие на обе главные (прокатываемые) грани слитка, и в этом случае указанные слои легко различаются, как «внутренний» слой и «наружные» слои. В таких случаях, внутренний слой часто называют «сердцевиной» или «срединным слоем», а наружные слои называют «плакирующими слоями».

Краткое описание чертежей

Варианты выполнения настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

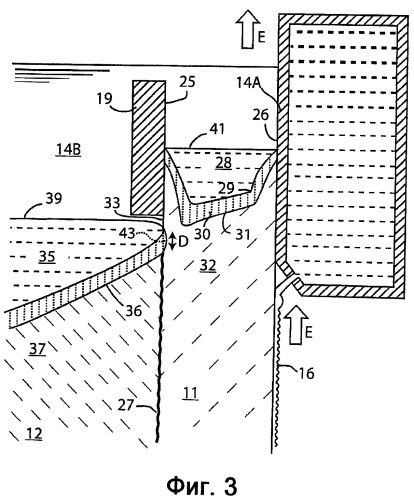

фиг.1 изображает вертикальное поперечное сечение кристаллизатора для последовательного литья двух плакирующих слоев на противоположных гранях срединного слоя, причем литье плакирующих слоев производится первым,

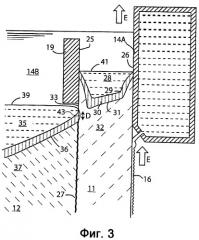

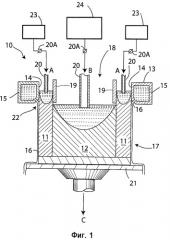

фиг.2 и фиг.3 в увеличенном виде изображают частичные сечения устройства фиг.1, демонстрирующие стенку кристаллизатора одной боковой стороны при «базовом» положении стенки (фиг.2), и при поднятом положении стенки (фиг.3),

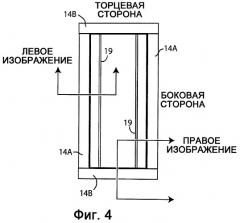

фиг.4 схематически изображает литейный кристаллизатор сверху, поясняя изображение на фиг.5,

фиг.5 изображает комбинированное вертикальное поперечное сечение литейных кристаллизаторов, демонстрируя различные относительные высоты стенок кристаллизатора, формирующих боковые и торцевые грани слитка,

Фиг.6А и 6В в упрощенном виде изображают поперечные сечения кристаллизатора, демонстрируя относительное смещение боковых стенок кристаллизатора, и

Фиг.7 и 8 представляют собой диаграммы, на которых показаны температурные интервалы кристаллизации различных алюминиевых сплавов.

Осуществление изобретения

В настоящем изобретении может быть применена литейная машина общего назначения, описанная, например, в патентной публикации США 2005/0011630 (содержание которой включено в настоящее изобретение посредством ссылки), но видоизмененная, как это описано ниже. В данном изобретении используются и получают развитие способы, раскрытые в патенте США 6260602 (содержание которых также включено в настоящее изобретение посредством ссылки).

Хорошо известно, что в отличие от чистых металлов металлические сплавы не расплавляются мгновенно при определенной температуре плавления (кроме случая, когда сплав представляет собой эвтектическую смесь). Напротив, по мере того как температура сплава повышается, металл остается полностью твердым, пока температура не достигнет температуры солидуса для данного сплава, после чего сплав переходит в полутвердое состояние (смесь жидкой и твердой фазы), в котором остается, пока температура не достигнет температуры ликвидуса для данного сплава, при которой сплав становится полностью жидким. Диапазон температур между точками солидуса и ликвидуса часто называют «температурным интервалом кристаллизации» сплава, внутри которого сплав пребывает в «кашицеобразном», мягком состоянии. В машине, соответствующей патентной публикации США 2005/0011630, можно производить литье металлов способом последовательной кристаллизации для формирования по меньшей мере одного наружного слоя (например, плакирующего слоя) на внутреннем слое (слое сердцевины). Слав с более высокой температурой ликвидуса обычно заливают первым (т.е. его верхняя поверхность располагается по вертикали на более высоком уровне в кристаллизаторе, и он подвергается охлаждению первым). Как описано в патентной публикации США 2005/0011630, чтобы получить хорошее сцепление слоев, желательно поверхность металла, заливаемого позднее (т.е. поверхность металла, занимающую в кристаллизаторе более низкое положение), поддерживать на уровне, либо чуть выше (предпочтительно не более чем на 3 мм выше) нижнего края охлаждаемой разделительной перегородки, используемой для ограничения и охлаждения металла, заливаемого ранее, или, в другом варианте, чуть ниже нижнего края разделительной перегородки, так чтобы расплавленный металл контактировал с поверхностью ранее залитого металла. При таком способе предпочтительно, чтобы наружная поверхность ранее залитого металла при первом соприкосновении с расплавленным металлом находилась в полутвердом состоянии или в таком состоянии, чтобы она могла быть повторно нагрета расплавленным металлом, и перейти в полутвердое состояние. Теоретически, для получения хорошего сцепления по границе раздела расплавленный металл сплава, заливаемого позднее, может смешиваться (вероятно, лишь в незначительной степени и в очень тонкой зоне границы раздела) с расплавленным металлом, содержащимся в ранее залитом сплаве, когда последний находится в полутвердом состоянии. По крайней мере, даже если и нет взаимного смешивания жидких сплавов, определенные компоненты сплава могут на границе раздела оказаться настолько подвижными, что будет обеспечено металлургическое связывание. Этот принцип хорошо работает, когда сплавы имеют совершенно разные температурные интервалы кристаллизации, или по меньшей мере у сплавов значительно отличаются температуры ликвидуса, но установлено, что трудности возникают, когда интервалы кристаллизации сплавов близки или перекрываются, и в частности, когда температуры ликвидуса находятся довольно близко друг к другу.

Если не привязываться ни к какой конкретной теории, то указанные проблемы могут возникать по следующим причинам. Что касается сплава, который заливают первым, то на поверхности слоя этого сплава должна сформироваться самоподдерживающая, полутвердая или твердая корка, прежде чем указанный слой продвинется ниже охлаждаемой разделительной перегородки, хотя середина слитка будет в этот момент, как правило, оставаться полностью жидкой. Объемная доля твердого металла в расплаве увеличивается, по мере того как температура падает ниже температуры ликвидуса и до тех пор пока она не достигнет температуры солидуса (при которой металл будет полностью твердым). Риск разрушения самоподдерживающей поверхности (например, разрыва корки и истечения расплавленного металла из сердцевины) снижается, по мере увеличения объемной доли металла, находящегося внутри полутвердой зоны поверхности. Если сплавы двух слоев имеют близкие температуры ликвидуса, то расплавленный металл сплава, который заливают позднее, может вступить в контакт с поверхностью ранее залитого сплава в точке, где объемная доля твердой фазы предшествующего сплава сравнительно небольшая. Теплота от сплава, который заливают позднее, может вызвать коробление или разрушение самоподдерживающей поверхности, что в свою очередь потребует прекращения всей литейной операции. Таким образом, существует тонкий баланс между тем, чтобы в ранее залитом сплаве в зоне контакта было достаточно расплавленного металла для получения хорошего металлургического связывания, и тем, чтобы при этом объемная доля твердого металла была достаточной для предотвращения разрушения самоподдерживающей поверхности, причем указанного баланса гораздо труднее достигать, когда сплавы имеют близкие или перекрывающиеся интервалы кристаллизации, чем, когда интервалы кристаллизации разведены.

Трудности, которые встречаются при литье, могут быть также связаны с величинами теплопроводности сплавов. И снова, не касаясь какой-либо конкретной теории, в настоящее время считается, что причина этого может иметь следующее объяснение. В процессе литья с прямым охлаждением охлаждающая вода вступает в контакт с наружными поверхностями слитка, когда последний выходит из кристаллизатора. Это создает усиленный эффект охлаждения, т.е. наружный слой слитка остывает быстрее (ближе к выходу из кристаллизатора), чем это было бы, если бы охлаждающая вода вообще не подавалась. Кроме того, благодаря теплопроводности металла охлаждающая вода отбирает тепло от металла внутри кристаллизатора, т.е. эффект охлаждения распространяется даже выше точки первоначального контакта с охлаждающей водой. То, насколько усиливается эффект охлаждения, зависит от теплопроводности сплава, примыкающего к наружной поверхности слитка, и от скорости отбора тепла охлаждающей водой. Установлено, что такой усиленный эффект охлаждения оказывает глубокое влияние на стабильность границы раздела между плакирующими слоями и сердцевиной в случае сплавов с перекрывающимися интервалами кристаллизации, особенно когда плакирующие слои имеют сравнительно низкую теплопроводность. Причина этого может быть в том, что граница раздела таких сочетаний сплавов по своей природе нестабильна из-за близких температур в начальной точке контакта сплавов различных слоев (как объяснялось выше), причем стабильность ухудшается из-за плохого отбора тепла от указанной области, если плакирующий слой имеет низкую теплопроводность. Вообще, установлено, что металлы трудно поддаются литью, если разность величин теплопроводности двух металлов (когда они находятся в твердом состоянии) превышает приблизительно 10 Вт/м·К.

Невозможно указать точные численные величины перекрытия интервалов кристаллизации или разностей температур ликвидуса, которые создают трудности при литье, потому что это в определенной степени зависит от комбинации участвующих сплавов, физических размеров слитка, природы литейной машины, скорости литья и т.д. Однако легко распознать, когда сочетания сплавов страдают от указанных трудностей, потому что тогда увеличивается число неудачных литейных операций или снижается прочность сцепления по границе раздела в готовых слитках или продуктах прокатки. Например, известно, что трудности при литье возникают, когда сплав АА1200 заливают первым в качестве плакирующего слоя на сплав АА2124, используемый в качестве слоя для сердцевины. У сплава АА1200 температура солидуса 618°С, а температура ликвидуса 658°С, в то время как у сплава АА2124 температура ликвидуса составляет 640°С. Следовательно, температурные интервалы кристаллизации указанных сплавов перекрываются, причем температуры ликвидуса различаются только на 18°С. Аналогично, трудности возникают, когда сплав АА3003 заливают первым в качестве плакирующего слоя на сплав АА6111. У сплава АА3003 температура солидуса 636°С, а температура ликвидуса 653°С, в то время как у сплава АА6111 температура ликвидуса составляет 650°С. Таким образом, температуры ликвидуса различаются только на 3°С. В случаях, если первым заливают сплав для слоя сердцевины, трудности возникают, когда сплав АА2124 (температура солидуса 502°С, температура ликвидуса 640°С) используют в качестве внутреннего слоя, а сплав АА4043 (температура ликвидуса 629°С) используют в качестве плакирующего слоя. В данном случае разность температур ликвидуса составляет 11°С, но трудности при литье все равно возникают. Другими трудными сочетаниями сплавов являются АА6063/6061, 6066/6061 и 3104/5083. Кстати, система числовых обозначений (ААхххх), наиболее употребительная для алюминия и его сплавов, приведена в справочнике "International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys" («Международная система обозначений сплавов и химический состав деформируемого алюминия и деформируемых алюминиевых сплавов»), изданном Алюминиевой ассоциацией (Aluminum Association), испр. изд. янв. 2001 г, содержание которого включено в настоящее изобретение посредством ссылки.

Установлено, что необходимый баланс литейных свойств для таких трудных комбинаций сплавов может быть достигнут или восстановлен, если положение исходной точки подачи охлаждающей воды (вторичного охлаждения) на грань слитка, ближайшую к границе раздела сердцевины/плакирующего слоя, сместить относительно исходной точки подачи воды, которая бы обычно использовалась в традиционной машине для последовательного совместного литья. В традиционной машине охлаждающую воду обычно подают во все точки периметра отливаемого слитка, находящиеся на одной и той же высоте (одном и том же расстоянии от выхода кристаллизатора или верхней поверхности лунок металла в кристаллизаторе). В соответствии с предпочтительными вариантами осуществления изобретения исходная точка подачи воды вторичного охлаждения продвинута (ближе к верхним поверхностям лунок металла в кристаллизаторе) на той грани слитка, где имеется примыкающая к грани, нижележащая граница раздела металлов, в отличие от охлаждения торцевых граней или противоположной грани слитка (где отсутствует нижележащая граница раздела металлов). Другими словами, охлаждающую воду подают на плакированную грань (или грани) раньше, чем на торцевые грани слитка и на неплакированную грань (если такая имеется). Тем самым, плакирующий слой охлаждается в большей степени перед тем, как металлы плакирующего слоя и слоя сердцевины встречаются в кристаллизаторе (благодаря эффекту усиления охлаждения), по сравнению с традиционной схемой охлаждения, и за счет этого граница раздела становится более стабильной. Однако степень усиления эффекта охлаждения не должна быть большой настолько, чтобы охлаждение плакирующего слоя сделало невозможным достижение контакта между расплавленным металлом и полутвердым металлом на границе раздела. Указанный контакт необходим для сильного связывания слоев по границе раздела по причинам, изложенным выше.

На фиг.1 показан пример устройства 10, пригодного для последовательного совместного литья. Из данной схемы может показаться, что устройство 10 подобно литейной машине, раскрытой в вышеупомянутой патентной публикации США 2005/0011630, но их различия будут видны из других схем, представленных другими фигурами. Фиг.1 изображает устройство, в котором литье двух наружных (плакирующих) слоев производится перед литьем внутреннего слоя (сердцевины), что является предпочтительным для вариантов осуществления настоящего изобретения, однако также было бы возможно и другое устройство, в котором литье срединного слоя осуществляется первым.

Таким образом, в показанном устройстве наружные слои 11 отливают первыми на главных боковых поверхностях (гранях прокатки) внутреннего слоя прямоугольного сечения или слоя 12 сердцевины. Покрывающие слои 11 в процессе литья кристаллизуются первыми (по меньшей мере частично), а затем производится литье внутреннего слоя, при этом внутренний слой вступает в контакт с наполовину кристаллизовавшимися поверхностями наружных слоев. Обычно (хотя и необязательно) металл, используемый для двух плакирующих слоев 11, один и тот же, и этот металл отличается от металла, используемого для срединного слоя 12, причем в данном случае выбраны такие металлы, какие традиционно демонстрируют плохое сцепление по границе раздела, т.е. имеют близкие или идентичные или перекрывающиеся температурные интервалы кристаллизации, при этом в предпочтительном варианте осуществления изобретения металл наружных слоев обладает еще и низкой теплопроводностью.

Устройство, представленное на фиг.1, содержит узел литейного кристаллизатора 13 прямоугольного сечения, у которого имеются стенки 14, формирующие часть водяной рубашки 15 для первичного охлаждения, из которой через отверстия или щели, по периметру распределяются и выпускаются на наружные поверхности появляющегося слитка 17 струи 16 охлаждающей воды для вторичного охлаждения. На фиг.1 стенки кристаллизатора обозначены общим индексом 14, но на других фигурах стенки кристаллизатора обозначены индексом 14А, указывающим боковые (обычно широкие) стенки кристаллизатора, и индексом 14В, указывающим торцевые (обычно узкие) стенки кристаллизатора. Слитки, получаемые в таком устройстве, как правило, имеют прямоугольное поперечное сечение, и размеры до 1180 х 590 мм, но слитки могут быть и крупнее и меньше. Полученные слитки обычно используются для прокатывания в плакированный лист на прокатном стане по стандартным процедурам горячей и холодной прокатки. Как уже упоминалось, важно получить хорошую степень сцепления между внутренним слоем и наружными слоями слитка, так чтобы в процессе литья, прокатки и использования изделий не происходило их расслоения. Естественно, также важным является исключение неудачных литейных операций из-за прерывания или исчезновения границы раздела.

Участок 18 кристаллизатора на стороне входа разделен разделительными перегородками 19 (иногда называемыми «холодильниками» или стенками «холодильника») на три питающие камеры, по одной на каждый слой трехслойной структуры слитка. Разделительные перегородки 19, которые для получения хорошей теплопроводности часто выполняют из меди, охлаждают, например, посредством водяной системы охлаждения (не показана), которая контактирует с разделительными перегородками выше уровня поверхностей расплавленного металла. Как следствие, разделительные перегородки охлаждают вступающий с ними в контакт расплавленный металл и вызывают его кристаллизацию. Аналогично, охлаждаемые водой стенки 14 кристаллизатора охлаждают и вызывают кристаллизацию расплавленного металла, который вступает в контакт с ними. Указанное комбинированное охлаждение, обеспечиваемое и стенками кристаллизатора, и разделительными перегородками, называют «первичным охлаждением» металла, потому что главным образом это охлаждение приводит к образованию зародышевого кристаллизованного слитка, который выходит из кристаллизатора, а также, потому что это то охлаждение, которое в первую очередь испытывает на себе металл, когда он проходит через кристаллизатор. Как показано стрелками А, в две боковые камеры подается один и тот же металл из резервуаров 23 (или из одного резервуара), а в центральную камеру, как показано стрелкой В, подается другой металл из резервуара 24 с расплавленным металлом. Подача расплавленного металла в каждую из трех камер до требуемого уровня (высоты по вертикали) производится через отдельные наконечники (трубопроводы) 20 подачи расплавленного металла, каждый из которых оснащен регулируемой заслонкой 20А для поддержания верхней поверхности расплавленного металла на заданной высоте в ходе всей литейной операции. Вертикально перемещаемый нижний блок 21 вначале закрывает открытую нижнюю сторону 22 кристаллизатора, а затем после начала литейной операции, в ходе процесса литья блок 21 опускается (как показано стрелкой С), поддерживая зародышевый составной слиток 17, по мере того как последний выходит из кристаллизатора.

При традиционной схеме литья в устройствах такого типа, струи 16 охлаждающей воды вводят в начальный контакт со слитком на одной и той же высоте по вертикали на всех гранях и торцах слитка. Положение начального контакта часто такое же, какое используется при литье монолитных (однослойных) слитков, и рассчитано на то, чтобы стабилизировать твердую наружную корку слитка, когда он выходит из кристаллизатора, но, обычно, имеется промежуток или зазор между дном кристаллизатора и точкой начального контакта слитка с охлаждающей водой. Традиционное положение начального контакта можно принять за «базовый уровень» вторичного охлаждения слитка. Стенки 14 кристаллизатора, как правило, по его периметру имеют одинаковую высоту, и, как отмечалось, отверстия для водяных струй 16 расположены под дном каждой стенки кристаллизатора на коротком расстоянии от дна, и по вертикали находятся друг относительно друга на одной высоте.

На фиг.2 подробно в сечении, на виде справа представлено устройство, соответствующее фиг.1. Показано, что боковая стенка 14А (стенка, примыкающая к одной из главных «прокатываемых» граней слитка) кристаллизатора по вертикали совпадает с торцевыми стенками 14В, так что вторичное охлаждение начинается по вертикали на одной и той же высоте на всех гранях и торцах слитка. По мере того как расплавленный металл подают в боковую камеру, образованную между разделительной перегородкой 19 и боковой стенкой 14А, указанный металл образует слой, в котором имеется лунка 28 расплавленного металла, и который охлаждается по нижней и наружной сторонам, образуя полутвердую (кашицеобразную) зону 30, и в конце концов - твердую область 32. Кашицеобразная зона ограничена поверхностью 29, где температура металла соответствует температуре ликвидуса, и поверхностью 31, где температура металла соответствует температуре солидуса. Верхний уровень 41 металла располагается выше верхнего уровня 39 металла сердцевины в центральной камере кристаллизатора, при этом фактически уровень 39 находится ниже нижнего края разделительной перегородки 19. Металл сердцевины сам образует лунку 35 жидкой фазы, полутвердую зону 36 и твердую зону 37. Расплавленный металл и полутвердая зона 36 сердцевины 12 соприкасаются с поверхностью 33 наружного слоя 11 в пределах зоны D, показанной двойной стрелкой. Для надлежащего связывания слоев поверхность 33 должна обладать достаточной прочностью для самоподдерживания, чтобы исключить возможность исчезновения границы 27 раздела между слоями металла, что (в случае исчезновения границы) позволило бы расплавленным металлам из камер неограниченно смешиваться друг с другом, и привело бы к неудачному исходу операции литья. Однако температуры соответствующих металлов должны быть такими, чтобы расплавленный металл сердцевины вступал в контакт с полутвердым металлом наружного слоя, и вызывал нагрев металла наружного слоя до температуры, находящейся между его температурами солидуса и ликвидуса. В случае схемы фиг.2, лунки 28 и 35 расплавленного металла и полутвердые зоны 30 и 36 находятся довольно близко друг к другу (возможно