Способ упрочнения абразивных кругов

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при упрочнении абразивных кругов, работающих на повышенных скоростях, или при силовом шлифовании. Круг формообразуют, подвергают термической обработке и создают остаточные напряжения сжатия путем нанесения на боковые поверхности круга детонационного покрытия. Толщину покрытий выбирают таким образом, чтобы создаваемые напряжения сжатия компенсировали растягивающие напряжения, возникающие во вращающемся круге. В результате обеспечивается гарантированная конструктивная прочность. 2 ил., 1 пр.

Реферат

Изобретение относится к упрочняющей технологии обработки деталей и конкретно к способам упрочнения абразивных кругов, работающих на повышенных скоростях или при силовом шлифовании.

Известен аналогичный способ [1], в котором для получения кругов повышенной прочности приготавливают смесь шлифовальных зерен с увлажнителями, связующими и наполнителями, укладывают смесь и армирующую стеклосетку в пресс-форму, укладывают металлическую втулку у посадочного отверстия шлифовального круга, формуют шлифовальный круг, извлекают его из пресс-формы и термически обрабатывают. При этом готовится вторая смесь шлифовальных зерен с увлажнителями, связующими и наполнителями, в которой используют предварительно упорядоченные по форме шлифовального зерна игольчато-пластинчатой формы, имеющие меньшую, чем в первой смеси зернистость и заданный контролируемый коэффициент формы, и осуществляется укладка второй смеси в пресс-форму с укладкой первой смеси и армирующих стеклосеток, причем вторую смесь укладывают в концентрическую зону у посадочного отверстия шлифовального круга, ограниченную предельным диаметром его износа.

Недостаток данного способа - невозможность получения высоких степеней внутренних напряжений сжатия, компенсирующих растягивающие напряжения, возникающие во вращающемся круге, что не гарантирует высокую конструктивную прочность абразивных кругов.

В качестве прототипа выбран способ, описанный в патенте [2], в котором абразивный круг формообразуют, подвергают термической обработке и в зоне, примыкающей к отверстию, создают структуру более плотную, чем структура остальной части круга, при этом для создания плотной структуры, примыкающей к отверстию, берут металлическую оправку, коэффициент термического расширения материала которой выше коэффициента термического расширения материала связки круга, вставляют ее в отверстие круга, а термообработку ведут из условия обеспечения натяга между оправкой и стенкой отверстия круга и создания остаточных напряжений сжатия.

Недостатком прототипа является невозможность создания остаточных напряжений сжатия на периферии круга, а также то, что возможно появление опасных растягивающих окружных напряжений в абразивном круге за счет расклинивающего действия металлической оправки.

Технический результат настоящего изобретения заключается в обеспечении гарантированной конструктивной прочности абразивных кругов за счет создания остаточных напряжений сжатия, компенсирующих растягивающие напряжения во вращающемся круге.

Технический результат достигается тем, что круг формообразуют, подвергают термической обработке и создают остаточные напряжения сжатия, при этом остаточные напряжения сжатия получают за счет нанесения на боковые поверхности круга детонационного покрытия, причем толщина покрытий выбирается таким образом, чтобы создаваемые напряжения сжатия компенсировали растягивающие напряжения, возникающие во вращающемся круге.

Известно, что при вращении абразивных кругов в них возникают радиальные στ и окружные σt напряжения [3], которые можно рассчитать по формулам (1) и (2) соответственно.

где γ - плотность материала круга, кг/м3; ω - угловая скорость круга, с-1; g - ускорение свободного падения, м/с2; µ - коэффициент Пуассона; Rн - наружный радиус шлифовального круга, мм; rв - внутренний радиус шлифовального круга, мм; r - текущий радиус шлифовального круга, мм.

Данные напряжения в совокупности с растягивающими остаточными напряжениями, которые могут сформироваться в процессе изготовления абразивных кругов, приводят к опасности разрушения абразивных кругов при эксплуатации.

При напылении детонационных покрытий в материале основы создаются сжимающие остаточные напряжения, возникающие в результате кристаллизации и остывания (а также термического сжатия) слоя покрытия, формируемого потоком расплавленных частиц. В самом покрытии при этом создаются растягивающие напряжения, которые можно рассчитать по формуле Кингери [4]

где Е - модуль упругости материала покрытия, МПа; α - термический коэффициент линейного расширения, К-1; ΔT - разница между начальной (температурой плавления) и конечной температурой покрытия, К.

С учетом разницы толщин покрытия hn (мм) и основы hк (мм) в материале основы образуются напряжения сжатия, равные

Таким образом, используя в качестве основы абразивный круг путем нанесения на его боковые поверхности детонационного покрытия возможна полная компенсация растягивающих окружных и радиальных напряжений при условии, что толщина покрытия удовлетворяет условию

где hб - толщина покрытия, наносимого на каждую боковую поверхность абразивного круга, мм

При этом будет обеспечена гарантированная конструктивная прочность абразивного круга. Кроме того, детонационное покрытие обеспечит упрочнение боковых поверхностей круга при шлифовании.

Способ реализуется по следующим этапам:

- Абразивный круг, после формования и термической обработки, размещают в манипуляторе детонационной установки.

- Задают манипулятору перемещения по программе, обеспечивающей нанесение детонационного покрытия на боковую поверхность абразивного круга, с толщиной слоя, отвечающей условию (5).

- Переворачивают абразивный круг в манипуляторе, обеспечивая нанесение детонационного покрытия на другую боковую поверхность абразивного круга, с толщиной слоя, отвечающей условию (5).

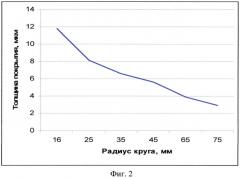

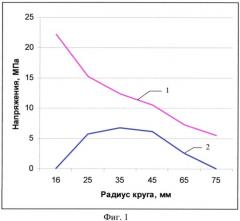

Пример реализации способа. Упрочняли абразивный круг марки 25AF46L6V35. Наружный диаметр круга 150 мм, внутренний диаметр - 32 мм, толщина - 20 мм. Частота вращения круга 4500 мин-1. Проводили расчет радиальных и окружных напряжений, возникающих во вращающемся круге (фиг.1). Расчет требуемой толщины покрытия (корунда) на боковых поверхностях абразивного круга показал, что максимальная толщина покрытия равна 11,8 мкм. Учитывая, что толщина одного слоя напыляемого пятна покрытия равна 13 мкм (фиг.2), проводили покрытие боковых сторон круга корундовым покрытием толщиной 13 мкм. Это обеспечило гарантированные напряжения (окружные и радиальные) сжатия круга при его вращении.

На фиг.1 показано изменение напряжений в зависимости от абразивного круга: 1 - окружные напряжения; 2 - радиальные напряжения.

На фиг.2 показано изменение расчетной толщины покрытия в зависимости от радиуса абразивного круга.

Литература

1. Патент РФ №2349446. Способ изготовления шлифовальных кругов повышенной прочности на бакелитовой связке / Коротков В.А. Опубл. 20.03.2009 г., бюл. №8.

2. Патент РФ №2113341. Способ упрочнения абразивных кругов / Кравченко Б.А., Носов Н.В., Самарин Ю.П. Опубл. 20.06.1998 г.

3. Феодосьев В.И. Сопротивление материалов: учебник для втузов - 9-е изд., перераб. - М.: Наука, 1986. - 512 с.

4. Кингери У.Д. Введение в керамику. - М.: Стройиздат, 1969. - 456 с.

Способ упрочнения абразивных кругов, включающий формообразование круга, термическую обработку и создание остаточных напряжений сжатия, отличающийся тем, что остаточные напряжения сжатия создают путем нанесения на боковые поверхности круга детонационного покрытия, толщиной которого обеспечивают компенсирование растягивающих напряжений, возникающих во вращающемся круге.