Способ и устройство для экструдирования поручня из термопластмассы

Иллюстрации

Показать всеИзобретение относится к поручням из термопластмассы для эскалаторов и других транспортирующих устройств, а также к способу и устройству для изготовления такого изделия, имеющего постоянное поперечное сечение, по технологии непрерывной экструзии. Техническим результатом заявленного изобретения является создание предварительных напряжений в экструдированном изделии, что обеспечивает повышенную прочность бортовых частей изделия. Технический результат достигается способом экструдирования изделия, имеющего постоянное поперечное сечение и содержащего первый термопластичный материал, ограничитель растяжения и материю на одной стороне изделия. При этом способ включает операции: подачу к узлу экструзионной головки ограничителя растяжения, подачу к узлу первого термопластичного материала в расплавленном состоянии, причем температура первого термопластичного материала лежит ниже точки плавления ограничителя растяжения. Затем проводят объединение первого термопластичного материала с ограничителем растяжения, чтобы поместить ограничитель растяжения внутри первого термопластичного материала. Далее проводят подачу удлиненной полосы материи постоянной ширины, причем температура экструдирования первого термопластичного материала лежит ниже точки плавления материи. Затем подводят материю к нижней стороне первого термопластичного материала и сопрягают с первым термопластичным материалом с обеспечением поддержки материей первого термопластичного материала и с образованием из первого термопластичного материала, ограничителя растяжения и материи композитного экструдата. Далее обеспечивают экструдату возможность охладиться и затвердеть. 4 н. и 21 з.п. ф-лы, 21 ил.

Реферат

Область техники

Изобретение относится к поручням из термопластмассы для эскалаторов, движущихся дорожек и других транспортирующих устройств, а также к способу и устройству для изготовления такого поручня или иного изделия, имеющего, по существу, постоянное поперечное сечение, по технологии непрерывной экструзии.

Уровень техники

Приводимые в данном разделе сведения не означают, что заявитель рассматривает их в качестве характеристики уровня техники или информации, которой должны обладать специалисты в соответствующей области.

Поручни являются хорошо известными и стандартными частями любого эскалатора, движущегося пандуса или аналогичного транспортирующего устройства. Обычно такие поручни изготавливают, в основном, из резины, из которой формируется наружная часть (обкладка) поручня с образованием удобного С-образного профиля, охватываемого пользователем. Поручень содержит также стальные армирующие кабели и прослойки из материи, которые придают поручню стабильность размеров.

Чтобы установить поручень в заданное положение и обеспечить его свободное перемещение, он снабжается Т-образным вырезом, выполненным с нижней стороны. Этот вырез взаимодействует с Т-образной полированной направляющей из стали, пластика или иного материала, установленной вдоль эскалатора. На каждом своем конце поручень контактирует с большими шкивами, изогнутыми направляющими или роликами. Под эскалатором устанавливаются соответствующие приводные механизмы. Чтобы обеспечить свободное скольжение поручня, его Т-образный вырез обычно покрывают материей, в качестве которой может использоваться хлопчатобумажный или синтетический материал, обычно именуемый "слоем скольжения".

В дополнение, поручни, в качестве ограничителя растяжения, обычно армируют в продольном направлении стальными кабелями или другим материалом с малым растяжением, чтобы обеспечить достаточное сопротивление растяжению в продольном направлении.

Кроме того, в тело поручня необходимо ввести определенное количество армирующих элементов или прослоек, чтобы сделать поручень достаточно жестким, по меньшей мере, в поперечном направлении и, тем самым, способным препятствовать случайному или преднамеренному смещению поручня с направляющей, не ухудшая в то же время его гибкости в продольном направлении. Такие прослойки обычно формируют из материй, имеющих различные свойства в различных направлениях: в одном направлении они обладают определенной жесткостью, а в другом являются более гибкими. Ограничитель растяжения должен быть локализован достаточно точно. Что более важно, он должен быть расположен на постоянной глубине, соответствующей нейтральной оси при изгибе, позволяя поручню свободно изгибаться при проходе по шкивам и аналогичным элементам. При этом в поручне должен быть сформирован Т-образный вырез, который должен быть снабжен слоем скольжения, прикрепленным только к одной стороне поручня. Необходимо точно сформировать Т-образный вырез, чтобы обеспечить надежное удерживание поручня в требуемом положении в процессе использования.

С учетом этих требований поручни традиционно изготавливались по прецизионной технологии, предусматривающей применение обрезиненной материи. Прослойки из такой материи, металлокорд и сырой каучук укладывали в стопу в пресс-форму и подвергали компрессионному формованию при нагреве и приложении давления, чтобы вулканизировать и сформовать из композитного материала поручень с характерным С-образным профилем. Пресс-форма обычно имеет длину от примерно 3 м до примерно 6 м, что позволяет за одно прессование получить секцию поручня соответствующей длины. После того как секция сформована, поручень перемещают вперед на длину пресс-формы и формуют следующую секцию. Подобным способом формируют и вулканизируют единственный поручень требуемой длины за исключением отрезков примерно по 1,5 м с каждого конца. Затем эти отрезки соединяют, прессуют и вулканизируют, чтобы сформировать цельный поручень. Данный производственный процесс является трудоемким и требует значительных затрат ручного труда. Его производительность определяется скоростью реакции вулканизации каучука (обычно занимающей 10 мин.) и длиной пресс-формы.

В процессе использования поручень устанавливают на компонент Т-образного сечения. Способность поручня противостоять случайным или преднамеренным попыткам сместить его в значительной степени зависит от его жесткости в поперечном направлении или от прочности его бортов. Главной составной частью экструдированного поручня является эластомерный материал, а ключевым фактором является твердость этого материала. Выбор твердости эластомерного и других материалов основан на компромиссе между поперечной жесткостью и продольной гибкостью. Поручень должен иметь достаточную продольную жесткость, чтобы быть в состоянии следовать за изгибами направляющей на концах эскалатора или движущейся дорожки. Он должен также быть способным следовать по различным шкивам внутри приводного механизма под основной траекторией с возвратом в начальное положение.

Поскольку поручень имеет постоянное поперечное сечение, он теоретически может, несмотря на указанные высокие требования, изготавливаться в непрерывном процессе с последующим разрезанием на отрезки с длиной, отвечающей конкретным применениям. Таким образом, поручень пригоден для производства по экструзионной технологии.

В патенте США №4087223 описаны экструдер (экструзионное устройство) и непрерывное изготовление поручня из эластомерного материала, имеющего в сечении С-образную форму. Экструдер снабжен пространственно разделенными отверстиями для ввода различных составных элементов поручня и средствами для непрерывного формования указанных элементов и придания им требуемого взаимного положения внутри эластомерного материала.

В патенте США №6237740 представлена конструкция движущегося поручня для эскалаторов, движущихся дорожек и других транспортирующих устройств, имеющего, по существу, С-образное поперечное сечение и задающего, по существу, Т-образный внутренний вырез. Поручень изготовлен посредством экструзии и содержит первый слой термопластичного материала, окружающего Т-образный вырез. Второй слой термопластичного материала окружает снаружи первый слой и задает наружный профиль поручня. Слой скольжения, покрывающий с внутренней стороны Т-образный вырез, прикреплен к первому слою. Ограничитель растяжения расположен внутри первого слоя. Первый слой сформирован из более твердой термопластмассы, чем второй слой, причем было обнаружено, что такое выполнение улучшает свойства бортовой части поручня и способствует улучшению характеристик линейных приводов.

Раскрытие изобретения

Способ экструдирования изделия, имеющего постоянное поперечное сечение и содержащего первый термопластичный материал, ограничитель растяжения и материю в форме ткани на одной стороне изделия, включает следующие операции:

подачу ограничителя растяжения к узлу экструзионной головки;

подачу первого термопластичного материала в расплавленном состоянии к узлу экструзионной головки, причем температура первого термопластичного материала лежит ниже точки плавления ограничителя растяжения;

объединение первого термопластичного материала с ограничителем растяжения, чтобы поместить ограничитель растяжения внутри первого термопластичного материала;

подачу удлиненной полосы материи постоянной ширины, причем температура экструдирования первого термопластичного материала лежит ниже точки плавления указанной материи;

сопряжение материи с первым термопластичным материалом с образованием из первого термопластичного материала, ограничителя растяжения и материи композитного экструдата; и

обеспечение экструдату возможности охладиться и затвердеть.

Другой вариант способа экструдирования изделия, имеющего постоянное поперечное сечение и содержащего термопластичный материал и материю в форме ткани на одной стороне изделия, включает следующие операции:

подачу термопластичного материала в расплавленном состоянии к узлу экструзионной головки;

подачу удлиненной полосы материи постоянной ширины;

экструдирование термопластичного материала с формированием на выходе из указанного узла экструдата, имеющего промежуточное поперечное сечение, при поддержании термопластичного материала при температуре, превышающей точку фазового перехода для указанного материала и выбранной так, что он является расплавленным, но достаточно вязким для обеспечения его стабильности, и

сопряжение материи с термопластичным материалом, чтобы завершить формирование изделия с постоянным поперечным сечением.

Способ формирования поручня посредством непрерывной экструзии включает следующие операции:

объединение термопластичного эластомера в расплавленном состоянии, ограничителя растяжения и упрочняющей материи для слоя скольжения с образованием поручня с заданным поперечным сечением, при этом термопластичный эластомер находится при температуре, превышающей его точку фазового перехода и выбранной так, что эластомер является расплавленным, но достаточно вязким для обеспечения его стабильности, и

охлаждение поручня по его длине, начиная с наружной поверхности, для обеспечения затвердевания наружного слоя на достаточную глубину с последующим охлаждением и затвердеванием внутреннего объема поручня для создания предварительно напряженного поручня с повышением тем самым прочности его бортовых частей.

Устройство для экструдирования изделия, имеющего постоянное поперечное сечение, содержит: узел экструзионной головки, имеющий первый вход для термопластичного материала, входную прорезь для ввода удлиненной полосы материи для прикрепления к одной стороне термопластичного материала, выходной экструзионный блок для формирования экструдата, содержащего, по меньшей мере, термопластичный материал, имеющий промежуточное поперечное сечение, и основной калибратор, отходящий от выходного блока и имеющий опорную поверхность для поддерживания экструдата, еще находящегося в расплавленном состоянии, вместе с материей, наложенной на калибратор для обеспечения ее относительного скользящего движения, при этом профиль опорной поверхности на одном ее конце, примыкающем к выходному блоку, соответствует профилю одной стороны промежуточного экструдата и монотонно изменяется по длине основного калибратора до приобретения на своем другом конце окончательного профиля, соответствующего заданному окончательному поперечному сечению экструдата.

Другой вариант данного устройства содержит: узел экструзионной головки, имеющий вход для ввода ограничителя растяжения, первый вход для термопластичного материала, входную прорезь для ввода удлиненной полосы материи для прикрепления к одной стороне термопластичного материала, зону добавления, имеющую канал для потока комбинированного экструдата с входом, сообщающимся с зоной добавления, и первый и второй основные манифольды, подсоединенные между первым входом указанного узла и каналом для подачи термопластичного материала в канал в виде первого потока от первого основного манифольда к одной стороне ограничителя растяжения и в виде второго потока от второго манифольда к другой стороне ограничителя растяжения, чтобы поместить ограничитель растяжения внутри потока комбинированного экструдата, при этом указанная материя подводится к потоку комбинированного экструдата после помещения в него ограничителя растяжения, и выходной экструзионный блок, формующий экструдат, который содержит, по меньшей мере, термопластичный материал и ограничитель растяжения.

Способ экструдирования изделия, имеющего постоянное поперечное сечение и содержащего первый термопластичный материал и ограничитель растяжения, включает следующие операции:

подачу к узлу экструзионной головки ограничителя растяжения;

подачу к указанному узлу термопластичного материала в расплавленном состоянии при температуре ниже температуры плавления ограничителя растяжения; и

проведение ограничителя растяжения и термопластичного материала через компонент с ограниченным поперечным сечением для потока, чтобы создать противодавление, способствующее проникновению термопластичного материала внутрь ограничителя растяжения.

Узел экструзионной головки для экструдирования изделия, содержащего термопластичный эластомер и ограничитель растяжения, содержит:

первый вход для термопластичного эластомера;

вход для ограничителя растяжения;

зону добавления, в которой происходит заделка ограничителя растяжения в термопластичный эластомер; и

компонент с ограниченным поперечным сечением для потока, создающий, при прохождении через него термопластичного эластомера и ограничителя растяжения, противодавление, чтобы способствовать проникновению термопластичного эластомера внутрь ограничителя растяжения.

Способ экструдирования изделия, имеющего постоянное поперечное сечение и содержащего термопластичный материал и ограничитель растяжения, включает следующие операции:

подачу ограничителя растяжения к узлу экструзионной головки;

подачу термопластичного материала в расплавленном состоянии к указанному узлу при температуре ниже точки плавления ограничителя растяжения, так что происходит заделка ограничителя растяжения в термопластичный материал;

подачу удлиненной полосы материи к указанному узлу и обеспечение ее прикрепления к одной стороне термопластичного материала;

и, по меньшей мере, одну из следующих двух операций:

i) охлаждение указанного узла в зоне его контакта с материей и

ii) обеспечение, по меньшей мере, частичной термоизоляции компонента указанного узла, находящегося в контакте с материей, для уменьшения теплопереноса к материи.

Узел экструзионной головки для экструдирования изделия, содержащего термопластичный материал и ограничитель растяжения, содержит:

первый вход для термопластичного материала;

вход для ограничителя растяжения;

зону добавления, в которой происходит заделка ограничителя растяжения в термопластичный материал;

входную прорезь для удлиненной полосы материи; и

компонент указанного узла, контактирующий с материей при ее прохождении через указанный узел и содержащий, по меньшей мере, i) средства его охлаждения, и/или ii) средства терморазделения указанного компонента и других компонентов узла для уменьшения теплопереноса к материи.

Узел экструзионной головки для экструдирования изделия, содержащего термопластичный материал и комплект кабелей для предотвращения растяжения, содержит:

державку для кабелей;

по меньшей мере, одну первую пластину распределителя, которая прикреплена к указанной державке, связана с первым входом для приема первого термопластичного материала и имеет каналы, направляющие поток первого термопластичного материала для обеспечения заделки кабелей, подаваемых от указанной державки,

и, по меньшей мере, одну вторую пластину распределителя, прикрепленную, по меньшей мере, к одной первой пластине распределителя, связанную со вторым входом для приема второго термопластичного материала и имеющую каналы, направляющие поток второго термопластичного материала на поверхность первого термопластичного материала.

Эти и другие аспекты настоящего изобретения применимы к поручням, конвейерным лентам и различным другим изделиям. Например, представленные в данном описании экструзионные способы и устройства могут быть применены в производстве обивки дверей и других деталей транспортных средств, которые могут содержать термопластичный материал, флокированную поверхность и, дополнительно, металлический или иной слой. Достоинством описываемой далее технологии охлаждения является создание предварительных напряжений в экструдированном изделии. Применительно к поручням это обеспечивает повышенную прочность бортовых частей. Применительно к обивке дверей или аналогичным изделиям предложенная технология обеспечивает загибание краев для обеспечения более надежного закрепления.

Подобные и другие преимущества или признаки предложенных решений будут ясны из дальнейшего описания.

Краткое описание чертежей

Специалисту будет понятно, что описываемые далее чертежи представлены только для целей иллюстрации и никоим образом не ограничивают объема изобретения.

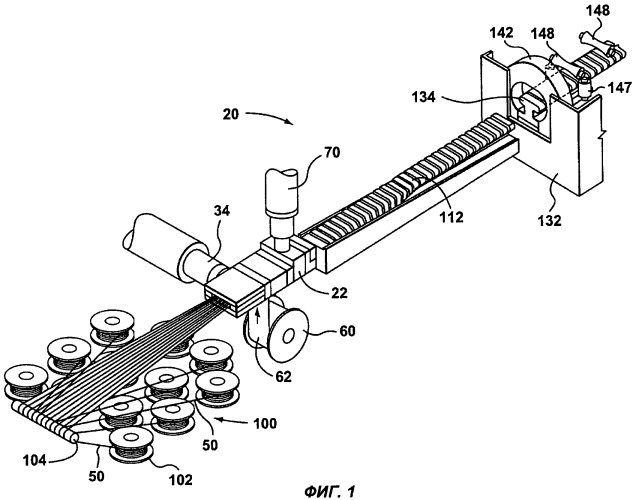

На фиг.1 в перспективном изображении показано экструзионное устройство.

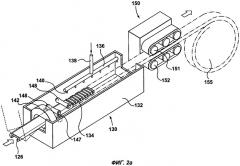

На фиг.2а в перспективном изображении показаны охлаждающая ванна и приемное устройство для поручня.

На фиг.2b в вертикальном сечении изображен один конец охлаждающей ванны, иллюстрирующий организацию водяной завесы.

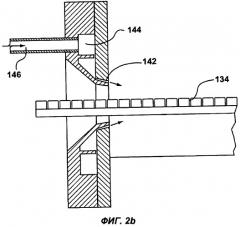

На фиг.3 в перспективном изображении показан блок, несущий трубки для армирующих кабелей; другие компоненты узла экструзионной головки (далее - головки) показаны штриховыми линиями.

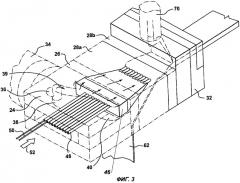

На фиг.4 схематично, в перспективном изображении иллюстрируется формирование профиля внутри головки.

На фиг.5 и 6 показано постепенное формирование профиля поручня после его выхода из головки.

На фиг.7 показано поперечное сечение экструдата на выходе головки.

На фиг.8а-8е представлены, в поперечном сечении, различные варианты готового поручня.

На фиг.9 головка показана на виде сзади.

На фиг.10 в перспективном изображении показана часть калибратора, обеспечивающего формирование внутреннего профиля поручня.

На фиг.11 на виде сбоку штриховыми линиями показаны различные каналы внутри головки.

На фиг.12 каналы внутри головки показаны штриховыми линиями на виде в плане.

На фиг.13 в перспективном изображении показан компонент головки.

Фиг.14, на которой на виде сбоку представлена часть узла подачи кабелей, иллюстрирует нанесение адгезива, сушку и предварительный нагрев.

На фиг.15а в перспективном изображении, на виде сверху и сзади, представлен узел головки.

На фиг.15b узел головки представлен в перспективном изображении, на виде сверху и спереди.

На фиг.15с узел головки представлен в перспективном изображении, на виде снизу.

На фиг.16a-16f представлены перспективные изображения, иллюстрирующие процесс сборки узла головки.

На фиг.17а, 17b державка для кабелей, образующая часть узла головки, показана в перспективном изображении, со своих противоположных концов.

На фиг.17с державка для кабелей по фиг.17а и 17b показана на виде с одного из концов.

На фиг.17d и 17е данная державка показана в разрезах плоскостями ВВ и АА (см. фиг.17с) соответственно.

На фиг.18а, 18b в перспективном изображении, на видах с противоположных концов, показан узел гребня.

На фиг.18с узел гребня показан на виде с одного из концов.

На фиг.18d узел гребня показан в разрезе плоскостью DD (см. фиг.18с).

На фиг.19а-19с в перспективном изображении показаны выходные блоки головки.

На фиг.20а, 20b в перспективном изображении показан опорный блок для экструдата.

На фиг.21а, 21b в перспективном изображении показаны верхние блоки головки.

На фиг.21с верхние блоки по фиг.21а и 21b показаны на виде снизу.

Осуществление изобретения

Далее будет описаны различные устройства и способы, чтобы охарактеризовать вариант осуществления каждого изобретения из предлагаемой группы изобретений. Приводимые далее примеры не накладывают на эти изобретения никаких ограничений, причем любое изобретение может охватывать устройства и способы, не рассмотренные в данном описании. Изобретения не ограничены устройствами и способами, обладающими всеми признаками конкретных устройств и способов, которые будут описаны далее, или признаками, общими для всех описываемых устройств. Любое из изобретений может соответствовать комбинации элементов, рассмотренных в различных частях данного описания. Какое-то из описываемых устройств или способов может не соответствовать ни одному из изобретений заявленной группы. При этом заявитель и авторы сохраняют свои права на любое изобретение, воплощенное в любом из описанных далее устройств или способов, но не включенное в прилагаемую формулу. Раскрытие такого изобретения в данном описании не означает, что заявитель и авторы отказываются от него и передают его в свободное использование.

На фиг.1 показан пример устройства, обозначенного в целом, как 20. Устройство 20 содержит несколько основных компонентов, включая узел 22 экструзионной головки (далее - головки), узел 100 подачи кабелей и механизм (катушку 60) для подачи из рулона материи для слоя скольжения.

Термопластмасса для поручня является термопластичным эластомером, имеющим выбранную твердость. Как показано на фиг.1, узел 22 головки имеет главный вход 34 и вспомогательный вход 70 для горячей, расплавленной термопластмассы. Входы 34, 70 могут быть выходами обычных червячных экструзионных машин (экструдеров). Может использоваться любая машина, способная выдавать нужный материал при требуемых условиях по температуре и давлению. Дальше будет показано, что такие машины должны быть способны подавать материал с требуемой скоростью.

От узла 22 головки отходит калибратор 112, 134. Как будет описано далее, калибратор 112, 134 может иметь по своей длине различные секции, связанные одна с другой, при этом, по меньшей мере, в ведущие секции калибратора может подаваться вакуум, чтобы обеспечить придание поручню требуемого внутреннего профиля.

Как показано на фиг.2а, калибратор 112, 134 проходит, для охлаждения поручня, через охлаждающую ванну 132. После выхода из этой ванны поручень проходит через приводной узел 150, после чего он наматывается на приемный барабан 155.

Далее со ссылками на фиг.3, 4, 7, 9, 11 и 12 будут описаны детали узла 22 головки. Во-первых, как показано на фиг.11 и 12, в узле 22 имеется несколько различных зон, соединенных с образованием узла головки.

Во входной зоне 24 полимер, поступающий от главного входа 34, разделяется на два потока, текущих над комплектом кабелей и под ним. Следующей является зона 26 сужения, проходы в которой сделаны относительно узкими, чтобы осуществить дросселирование потока полимера и создать однородное противодавление, обеспечив тем самым, по существу, равные расходы обоих потоков.

Далее расположена зона 28 встраивания кабелей. У нее имеется входная часть 28а, в которой верхний и нижний потоки полимера объединяются выше и ниже комплекта кабелей, и выходная часть 28b, в которой полимер равномерно охватывает комплект кабелей с заделыванием кабелей в полимер. Как будет описано далее, может быть предусмотрен гребень для создания противодавления, чтобы способствовать проникновению полимера внутрь комплекта кабелей.

Следующей является зона 30 добавления слоя скольжения. В этой зоне к сформированному экструдированному профилю подводится материя для слоя скольжения.

Имеется также выходная зона 32, где осуществляется ввод вспомогательного потока полимера, который добавляется к основному потоку экструдата для формирования наружного слоя поручня.

Как показано на фиг.3, первый (главный) вход 34 присоединен к выходу обычного червячного экструдера. В этом качестве может использоваться любая экструзионная машина, способная выдавать выбранный эластомер или иную термопластмассу при требуемых условиях по температуре и давлению. В дополнение к червячному экструдеру может использоваться также насос для подачи расплава. Альтернативно, вместо обычного червячного экструдера можно применить сдвоенный червячный экструдер, позволяющий использовать смесь полимеров.

Короткий входной участок 36 разветвляется с подсоединением к нижнему и верхнему распределительным каналам 38, 39. Эти каналы хорошо видны на фиг.11, тогда как на фиг.12, на виде сверху, в разрезе показано, как канал 38 (аналогично каналу 39) плавно поворачивает на 90°. Далее эти каналы 38, 39 подсоединяются соответственно к первому (нижнему) манифольду 40 и ко второму (верхнему) манифольду 41. Вход 34 образует первое входное средство. Должно быть понятно, что это первое входное средство может быть альтернативно образовано двумя отдельными экструдерами, каждый из которых подключен к одному из каналов 38, 39.

Манифольды 40, 41 равномерно распределяют поток по заданной ширине с переходом соответственно в первый (нижний) и второй (верхний) дроссели 42, 43. Дроссели 42, 43 могут иметь постоянную ширину. Однако, как это можно видеть на фиг.11, их глубина может быть существенно уменьшена по сравнению с манифольдами 40, 41. Это сделано, чтобы обеспечить контролируемое сопротивление потоку в верхнем и нижнем каналах и тем самым получить требуемые расходы через верхний и нижний каналы. Ширина верхнего дросселя 43 может быть больше, чем нижнего дросселя 42, чтобы получить больший расход. Тем самым будет эффективно обеспечено желательное смещение комплекта кабелей к нижней части объединенного потока экструдата.

Дроссели 42, 43 переходят в нижний и верхний объединительные каналы 44, 45. Эти каналы, как показано на фиг.11, имеют большую глубину, а их ширина, как показано на фиг.12, плавно уменьшается до ширины, соответствующей ширине материи для слоя скольжения.

Как показано на фиг.3, промежуточный клиновидный блок 46 пространственно разделяет дроссели 42, 43 и объединительные каналы 44, 45. В блоке 46 установлены трубки 48. Размеры трубок 48 выбраны такими, чтобы они плотно охватывали кабели 50 для армирования поручня (как это будет описано ниже), допуская, тем не менее, свободное скользящее движение кабелей 50 (обозначенное стрелками 52 на фиг.3).

Трубки 48 заканчиваются у выходного конца зоны 28. Хотя это не показано, смежно с концами трубок 48 может быть установлен гребень, расположенный поперек канала. Для проведения испытаний при сравнительно низкой производительности этот гребень может служить для создания противодавления, достаточного, чтобы обеспечить проникновение полимера внутрь кабелей 50. При более высоких производительностях необходимо обеспечить более высокие давления в головке, причем ожидается, что эти давления окажутся достаточными для создания внутреннего давления, обеспечивающего хорошее проникновение полимера. В этом случае, как показано на фиг.3, такой гребень может отсутствовать.

За выходной частью 28b зоны встраивания кабелей имеется единственный канал 56 с прямоугольным сечением. Таким образом, как показано на фиг.11, кабели 50, выходя из трубок 48, оказываются охваченными верхним и нижним потоками полимера и продолжают двигаться вместе с ними по каналу 56.

Должно быть понятно, что описанная схема подведения полимера к кабелям с двух сторон может быть весьма эффективной. Она гарантирует, что кабели будут точно и стабильно позиционированы в готовом изделии и не будут смещены под воздействием какого-либо поперечного потока полимера. Данная схема позволяет также применять и другие формы ограничителя растяжения. Например, можно использовать стальную ленту или ленту, содержащую стальные кабели, заделанные в полимер. При использовании любой ленты (включая ленту 174 из углеволокна, показанную на фиг.8b), важно обеспечить, чтобы полимер поступал к ней с обеих сторон, что гарантирует формирование поручня с высокой точностью.

Можно также объединить стальные кабели в композитную ленту с конструкцией типа сэндвича, в которой стальные кабели заделаны между двумя слоями полимера. Конструкцию завершают два слоя материи, находящиеся с каждой стороны ленты. Такая композитная лента может быть сформирована с помощью устройства, аналогичного устройству, рассматриваемому в данном описании. Более конкретно, стальные кабели можно подавать в головку, тогда как полимер может подаваться выше и ниже кабелей. Затем, после заделки кабелей в составной поток полимера, через прорези, аналогичные прорези, применяемой для материи 62, образующей слой скольжения, в головку подаются ленты из соответствующей материи. При этом подобная конструкция может быть реализована в качестве дополнительного блока узла 22 головки. В таком варианте композитная лента формируется непрерывно на участке, предшествующем зоне 28 встраивания кабелей, и подается в эту зону. Преимуществом такого варианта является возможность использования в композитной структуре, непосредственно окружающей кабели, различных сортов полиуретана или иного полимера. Подобная конструкция показана на фиг.8с, где дополнительные ленты (прослойки материи) обозначены, как 190, а дополнительный слой полимера, как 188.

Известную проблему в конструкциях поручня составляет истирание кабелей. В некоторых приводах поручня, таких как линейные приводы, часть тела поручня, несущая кабели, при прохождении через пары приводных роликов подвергается огромным расплющивающим нагрузкам. Это может привести к истиранию кабелей и к их отделению от окружающего полимера. Приводы других типов создают иные нагрузки. За счет отдельного заделывания кабелей в композитную ленту и выбора полимера требуемого качества можно подбирать характеристики поручня. Было обнаружено, что гребень, создающий высокое давление, в сочетании с полугибким адгезивом обеспечивает хорошее проникновение к нитям (проволокам) кабеля и обеспечивает защиту каждого кабеля, предотвращая или, по меньшей мере, уменьшая истирание.

Показанная на фиг.1 и 11 катушка 60 с материей для слоя скольжения установлена на валу (не изображен). Вал должен быть подсоединен к приводу механизма для обеспечения требуемого натяжения указанной материи. Материя 62 для слоя скольжения сходит с катушки 60 в виде плоской ленты. Эта материя вводится через входной щелевой канал 64, расположенный перед входной частью 28а зоны 28. У канала 64 имеется угол 64а, на котором данная лента поворачивает примерно на 70°, и, далее, угол 64b, за которым лента расположена горизонтально. Углы 64а, 64b могут иметь покрытие из материала TEFLON™ (политетрафторэтилена) или быть сконфигурированы иным образом, снижающим трение. Избыточное трение стремится растянуть материю для слоя скольжения, что может привести к возникновению в ней растягивающих напряжений. Это затруднит создание в поручне обратного изгиба при прохождении через приводной механизм. После прохождения щелевого канала 64 материя 62 для слоя скольжения подводится к нижней стороне композитного экструдата 58 и объединяется с ним.

Материя 62 для слоя скольжения в типичном варианте представляет собой удлиненную полосу ткани, имеющую, по существу, постоянную ширину. Относительно низкий коэффициент трения данной материи 62 позволяет поручню скользить по направляющим. Ширина материи 62 для слоя скольжения, зависящая от размера поручня, может составлять, например, 125-60 мм. В некоторых вариантах данная материя 62 может быть тканью, изготовленной из природного материала, например из хлопка, или из синтетического материала, такого как полиэстер или найлон. Необходимо, однако, учитывать, что термин "материя" в контексте изобретения охватывает и нетканые листовые материалы, обладающие нужными свойствами.

Было обнаружено, что модуль изгиба экструдированного изделия на основе комбинации термопластичных эластомеров и ткани может существенно зависеть от свойств ткани. В первую очередь, это относится к поручню, в котором нейтральная ось задается компонентом, имеющим значительный модуль (например комплектом кабелей) и расположенным на значительном расстоянии от материи. При использовании поперечной головки экструдера ткань может подвергаться действию значительного растягивающего усилия в продольном направлении, которое может приводить к искажению ее формы и к растягиванию. Такое растяжение зависит от свойств ткани, приложенного усилия и температуры. В случае поперечной головки ее высокая температура и соответствующая температура расплавленного полимера могут приводить к ослаблению синтетической ткани; в результате возможно ее значительное растяжение даже при относительно малых нагрузках. После того как ткань растянется и охладится, ее изменившиеся свойства будут перенесены в новое изделие. Это может неблагоприятно повлиять на свойства изделия в целом. Ткань, которая подверглась значительному растяжению, будет, как правило, иметь более высокий модуль и меньшую способность к растяжению, чем та же ткань в начале изготовления поручня.

Материя 62 для слоя скольжения может быть предварительно подвергнута усадке. Было обнаружено, что, если этого не сделать, характеристики по растяжению могут быть низкими, особенно если требуется обратный изгиб поручня в приводном механизме. Материя после предварительной усадки обычно способна к большему растяжению. Предварительная усадка может быть осуществлена пропусканием материи 62 между нагретыми пластинами непосредственно перед ее поступлением в узел 22 головки. Было также обнаружено, что нагрев улучшает адгезию материи к термопластичному материалу.

Пример способа и устройства для предварительной обработки слоя скольжения описан в патентной заявке США №60/971,156, поданной заявителем настоящего изобретения 10 сентября 2007 и озаглавленной "УСТРОЙСТВО И СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ СЛОЯ СКОЛЬЖЕНИЯ ДЛЯ ПОРУЧНЕЙ ИЗ ЭКСТРУДИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА", а также в основанной на ней международной заявке РСТ/СА2008/001600, поданной 10 сентября 2008. Содержание обеих заявок полностью включено в данное описание посредством ссылки.

Как показано на фиг.4, композитный экструдат 58 сначала соответствует полной ширине материи 62 для слоя скольжения. В зоне 30 добавления (фиг.11) слоя скольжения края этого слоя отгибают вверх, чтобы он покрывал боковые стороны экструдата, который приобретает квадратное поперечное сечение. В результате ширина поперечного сечения экструдата, т.е. объединенного экструдированного потока 58 (фиг.4) уменьшается, а его высота (глубина) соответственно увеличивается, чтобы сохранялось постоянное поперечное сечение.

На фиг.13 показаны вставки 160 в головку, являющиеся зеркальными отражениями одна другой, и часть зоны 28 встраивания кабелей. Вставки 160 служат для отгибания вверх краев 63 материи для слоя скольжения (показанных на фиг.5). Каждая вставка 160 имеет изогнутую поверхность 162, которая является плоской (горизонтальной) на одном конце вставки и имеет увеличивающийся угол наклона, становясь вертикальной на другом ее конце, чтобы осуществить отгибание материи.

На фиг.11 схематично показан щелевой канал 164 для формирования дополнительной прослойки материи в сечении поручня. Эта дополнительная прослойка формируется между композитным экструдатом 58 и потоком, поступающим от вспомогательного входа 70. Более конкретно, на фиг.11 показано, что между зоной добавления слоя скольжения и выходной зоной может быть выполнен канал, аналогичный каналу 64. При этом должно быть понятно, что базовый принцип формирования по отдельности двух потоков полимера (например полиуретана) на каждой стороне материи может быть реализован в различных вариантах. Например, дополнительная прослойка необязательно должна быть сформирована между двумя потоками от первого и второго входов. Можно, например, отвести часть потока от любого из этих входов и создать для дополнительной прослойки сэндвич-конфигурацию между отведенным и основным потоками.

Вспомогательный вход 70, как и основной вход, может быть подсоединен к обычному червячному экструдеру, в качестве которого также можно использовать любую подходящую экструзионную машину, возможно, в сочетании, с насосом для расплава. Вход 70 через канал 72 переходит в выходную зону (выходной блок) 32. Канал 72 подсоединен к стандартному манифольду 74, именуемому "манифольд в форме вешалки", который равномерно распределяет поток по всей ширине композитного экструдата (экструдированного потока) 58. В сечении манифольд 74 имеет по своим сторонам два направленных вниз канала с относительно узким промежутком между ними, причем ширина промежутка увеличивается сверху вниз.

На фиг.9 головка показана на виде сзади. Видно, что выходная зона 32 содержит нижний и верхний компоненты 80, 81 головки. Эти компоненты соединены обычным образом, посредством болтов, введенных в отверстия 82. Манифольд 74 показан штриховыми линиями.

В нижнем компоненте 80 головки образован прямоугольный канал 84, в котором материя 62 для слоя скольжения в